锂离子电池隔膜的研究进展

东华大学纺织学院,上海 201620

随着时代的飞速发展,能源短缺和环境污染成为全社会亟待解决的难题。尽管自然界中存在大量的清洁能源,如太阳能、风能和潮汐能等,但这些能源存在不连续的问题,需要用与之配套的储能设备存储之后再行使用。锂离子电池在20世纪末进入大众视野,与其他可充电电池相比,其具有能量密度大、循环寿命长、无记忆效应、无污染等优点[1-3],目前已成为现代生活与社会发展过程中不可或缺的一部分[4-7]。该类电池不仅被广泛应用于手机、笔记本电脑等便携式电子产品以及电动交通工具中,而且其在军事领域和航空航天方面也有大量的需求[8-10]。

1 锂离子电池隔膜简介

1.1 隔膜的主要功能

锂离子电池主要由正极、负极、隔膜、电解液和封装材料组成[11-12]。隔膜作为锂离子电池的重要组成部分之一,位于正极和负极之间并将正负极隔开,以防止两者接触而发生短路。在充放电过程中,隔膜可为锂离子的传输提供通道[13-15]。图1为锂离子电池的工作原理示意图。由图1可以看出:充电时,锂离子从正极出发,穿过隔膜并运动到负极,最后嵌在负极层状结构材料中;放电时,锂离子再次经过电解液,由负极运动回到正极。

图1 锂离子电池工作原理示意

1.2 隔膜须具备的性能

隔膜的材料和结构对电池性能有着显著的影响,性能优良的隔膜可有效提高锂离子电池的综合性能[16]。一块合格的电池隔膜,须具备:(1)电子绝缘性,以确保正极、负极材料的物理隔开,防止电池内部短路;(2)合适的孔径及孔径分布,在充、放电过程中对锂离子有良好的透过性,以确保低电阻和高离子传导率;(3)化学稳定性,确保隔膜在使用期间不被电解液腐蚀和反应;(4)电化学稳定性,以维持电池的正常使用;(5)良好的电解液的浸润性,有足够的吸液率、保液率和离子导电性;(6)适当的力学性能,包括刺破强度、拉伸强度等;(7)合适的厚度,以获得较低的内阻;(8)良好的热稳定性和热关闭性能,以确保电池使用过程中的安全性。

1.3 隔膜的分类

按照锂离子电池隔膜的成型材料,可将其分为三类:聚烯烃微孔膜、纤维基锂离子电池隔膜(非织造布膜)和有机/无机复合膜。

2 聚烯烃微孔膜

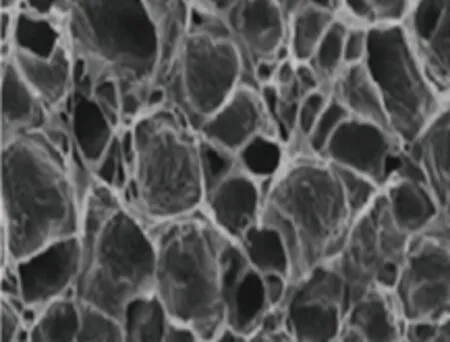

聚烯烃微孔膜因具有良好的化学稳定性、合适的孔径及孔径分布,以及低廉的价格等优势,而成为了市场化程度最高的一种隔膜[17]。隔膜用聚烯烃材料以聚乙烯(PE)和聚丙烯(PP)为主,主流产品包括单层PP膜、单层PE膜和3层复合PP/PE/PP膜。生产聚烯烃微孔膜的常用工艺包括干法和湿法两种,二者的主要区别在于成孔原理不同。由干法或湿法工艺制备得到的聚烯烃微孔膜的微观结构图如图2所示。由图2可以看出,两种工艺制得的膜具有不同的表面形态、孔径及孔径分布。

(a) 干法成型

(b) 湿法成型

干法工艺又称熔融拉伸法,包括干法单向拉伸和干法双向拉伸(β晶体法),主要用于生产PP微孔膜。此类工艺主要有两个过程,一是制备低结晶高取向的隔膜,二是高温退火制得高结晶高取向的隔膜[19-20]。生产干法单向拉伸膜的厂家主要有日本宇部公司、美国Celgard公司、沧州明珠塑料股份有限公司等,生产干法双向拉伸膜的厂家主要有深圳星源材质科技股份有限公司、新乡市格瑞恩新能源材料股份有限公司等。

湿法工艺又称相分离法或热致相分离法,主要用于生产PE微孔膜。其原理为聚烯烃树脂和特定溶剂在高温条件下完全相容,后经冷却发生相分离,再通过溶剂萃取后制得微孔膜材料。该类薄膜的孔径多为亚微米级,并且孔与孔之间相互贯通[21]。生产湿法锂离子电池隔膜的厂家主要有日本旭化成株式会社、日本东燃株式会社和韩国SK集团。三种隔膜的优缺点比较如表1所示。

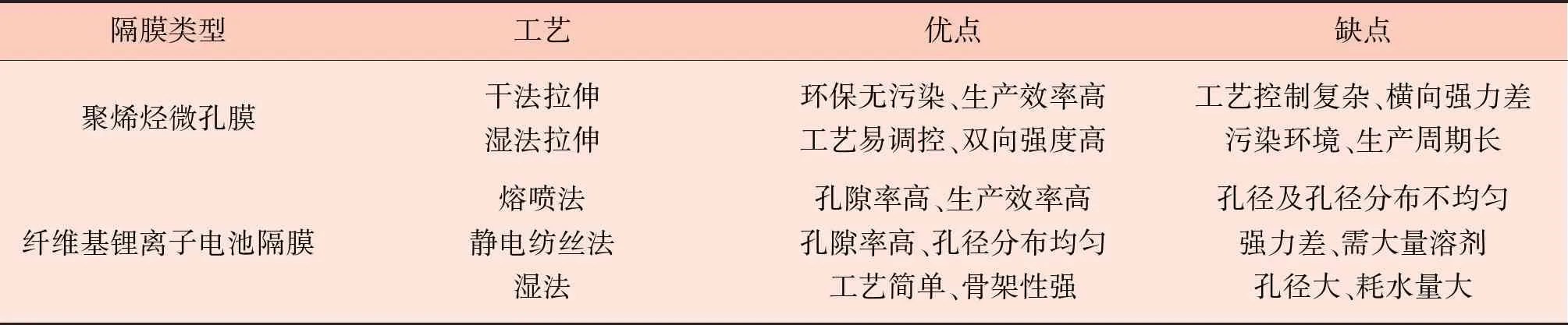

表1 三种隔膜的优缺点比较[22]

聚烯烃微孔膜普遍存在力学性能、电解液浸润性及热稳定性差的问题[23],这对电池的性能影响极大。纤维基锂离子电池隔膜因具有孔径小、孔隙率高、吸液率高等优点,成为了当前研究的热点。

3 纤维基锂离子电池隔膜

纤维基锂离子电池隔膜的制备方法主要有熔喷法、静电纺丝法、湿法和纺黏法等。表2为聚烯烃微孔膜和纤维基锂离子电池隔膜的优缺点。其中纺黏法制备的隔膜广泛应用于镍镉电池,而非锂离子电池,故表2未将其加入比较。

3.1 熔喷法锂离子电池隔膜

熔喷法属非织造工艺中的一种,其原理为聚合物切片在螺杆挤出机内熔融后经喷丝孔形成熔体细流,再经高速热空气拉伸细化成微细短纤维,受从熔喷模头下方吹入的冷却空气作用,纤维冷却结晶,最终收集在成网帘上[24]。图3为熔喷原理示意图。熔喷工艺生产的非织造布的纤维直径较小,约为1~4 μm,因而其具有孔径小、孔隙率高、微孔结构曲折、比表面积大等优点[25],这使得该类非织造布在电池隔膜领域具有较高的适用性。

表2 不同类型隔膜的优缺点

图3 熔喷原理示意[26]

生产熔喷法锂离子电池隔膜最常用的原料是PP。但PP纤维表面不含亲水性基团,吸液能力较差。故在聚丙烯切片中加入适量的亲水母粒,可有效改善电池隔膜对电解液的浸润性。王健等[27]用聚丙烯切片及亲水母粒的混合物进行熔喷试验,所制得的电池隔膜与传统聚烯烃微孔膜相比,具有更优的吸液性与力学性能以及更低的阻抗。张春娥等[28]对熔喷非织造布进行单面热轧,使得隔膜具有更高的孔隙率及吸液率,相应的锂离子电池表现出更好的电化学性能。熔喷法锂离子电池隔膜在一些高温环境下的使用仍受到限制,原因在于熔喷非织造布的耐热性较差。生产熔喷法锂离子电池隔膜的公司主要有日本NKK株式会社、日本王子制纸株式会社、日本东洋纺株式会社等。

3.2 静电纺丝法锂离子电池隔膜

近年,静电纺丝技术被广泛研究并应用于锂离子电池领域。图4为静电纺丝原理示意图。静电纺丝法的原理是通过在纺丝液中接上高压正极,同时使接收装置接地,从而在纺丝液和接收装置之间形成高压电场,使得纺丝液在高压电场中进行喷射纺丝,射流经电场牵伸变细,同时因溶剂迅速挥发而固化并沉积在接收装置上。静电纺丝法适用于多种高分子材料的纺丝成型,如聚偏氟乙烯(PVDF)、聚丙烯腈(PAN)及聚甲基丙烯酸甲酯(PMMA)等,由其制得的纤维直径多为数百纳米,整体材料的孔径一般为亚微米级,这种相互连通的微孔结构使得静电纺丝纤维膜非常适合用作电池隔膜[29-30]。

图4 静电纺丝原理示意[31]

在电池组装和充放电过程中,为防止电池隔膜破裂引发安全事故,要求隔膜本身具有一定的强度,而静电纺丝法制得的电池隔膜强度较低,需要进行后处理。XIANG等[32]研究发现,与PP商用膜相比,由静电纺丝法经适当退火制成的PVDF膜,具有较低的界面阻力和较高的放电能力,并且退火过程可以提高PVDF膜的力学性能。一些聚合物如PVDF静电纺丝膜对电解液的亲和性较差,可通过与亲水性的聚合物(如六氟丙烯)共聚来提高。但目前静电纺丝法更多还是停留在实验室阶段。

3.3 湿法锂离子电池隔膜

湿法非织造布是一种重要的电池隔膜材料,通常用作电池隔膜的骨架以改善隔膜的力学性能和安全性[33]。湿法工艺是从传统的造纸工艺发展而来的,其以水为介质,同时结合适当的助剂制成纤维均匀分散的悬浮液,成网后再进行脱水制得纤维网,然后对纤维网进行相应的处理如热压等制得电池隔膜。

在电池工业中,湿法工艺所使用的纤维原料主要包括PE、PP、聚酰胺(PA)、聚乙烯醇(PVA)、芳纶等。张建军等[34]以芳纶为原料,经湿法工艺制备出具有高度阻燃性和耐高温的锂离子电池隔膜,其组装成电池后呈现出优异的尺寸稳定性与循环性能。徐红霞等[35]将木浆、纳米纤维素和聚氧化乙烯按照特定的比列混合,通过湿法工艺制备得到具有高润湿性、热稳定性和安全性的电池隔膜。冯玲等[36]以棉纤维和氧化包覆改性PP为原料,通过湿法工艺制备出强度高、亲水性能和热稳定性好的锂离子电池隔膜。

湿法电池隔膜在锂离子电池上应用很少,常用于镍氢电池。生产湿法锂离子电池隔膜的厂家主要有日本宝翎株式会社、美国Celgard公司等。

3.4 纺黏法锂离子电池隔膜

纺黏法是具有可纺性的聚合物在其熔点以上温度下从喷丝板细孔中挤出,冷却细化成丝状固体,同时进行分丝铺网和加固的一种非织造工艺。该工艺制得的纤维基本形态为连续长丝,较熔喷和静电纺纤维具有更高的强力,但其纤维直径较大,为20~30 μm。用于电池工业中的纺黏非织造布常使用热黏合进行工艺加固,广泛应用于镍镉电池,仅少数用于锂离子电池隔膜。

除上述方法外,还有其他用于制备纤维基锂离子电池隔膜的工艺,如相转化法,但这类方法生产工艺较为复杂,尚不成熟,故研究较少。

4 有机/无机复合膜

为了改善上述两类隔膜存在的问题,采取有机膜和无机膜复合的方法。有机/无机复合膜的制备方法多种多样,主要有浸涂法、涂布法、静电纺丝法等[37]。

浸涂法是指将电池隔膜浸泡在混合均匀的浆液中,一段时间后取出并烘干。张尧等[38]将熔喷非织造布浸渍在SiO2纳米颗粒的丙酮溶液中,有效减小了熔喷非织造布的孔径,且其充放电性能和循环性能均优于聚烯烃微孔膜。XIONG等[39]将乙基纤维素溶解在乙醇中,再将聚烯烃隔膜浸泡于其中,由于聚烯烃隔膜容易被乙醇溶液浸湿,从而促使电解液均匀地浸润,所制成的隔膜具有优异的电解液浸润性。

涂布法是将混合均匀的浆料涂覆在基膜表面的一种复合方法。CAO等[40]提出在静电纺PVDF膜的表面涂覆一层聚多巴胺(PDA),以使PVDF膜的疏水性表面转变为亲水性表面,其中PDA涂层的厚度控制在10 nm之内,如此则不会导致膜表面孔隙的堵塞。该方法不仅增加了电池隔膜的吸液率和离子电导率,还显著提高了电池的充放电性能和循环性能。RYOU等[41]在PE膜的表面涂覆一层PDA,增加了隔膜对电解液的吸收量,促进了锂离子的均匀转移并且减少了锂树突的生长。

由静电纺丝法制得的隔膜的强力通常较差,因此大量的研究将其与其他材料复合。SMITH等[42]将无机陶瓷颗粒均匀分散在PAN的二甲基甲酰胺溶液中,通过静电纺丝工艺直接制得聚合物/陶瓷颗粒复合膜,改善电池隔膜的电化学性能和耐热性能。

5 总结与展望

受益于新能源汽车、电脑及手机的开发和普及,在未来很长一段时间内锂离子电池的使用量将保持高速增长。性能方面,其将朝着轻便和安全两个方向发展;体积方面,手机等便携式产品为了方便携带,会在保证能量密度的前提下尽可能减小电池体积,而电动汽车等为了追求高容量在体积方面不会有过高要求;材料方面,将由最初单一的聚烯烃材料继续向多元化方向发展,材料结构也将由单层向多层复合方向发展。

我国是锂离子电池的生产和使用大国,但在锂离子电池隔膜的研发上起步较晚,高端隔膜生产技术被日、美等国垄断,导致技术壁垒高、国产化率低。尽管近期对纤维基锂离子电池隔膜研究取得了一定的进展,但仍存在一些问题,如隔膜的强度有待提升、实验室小样到规模化生产之间尚存在距离、隔膜在高温下的失效机理研究不够深入等[43]。提高电池隔膜的厚度均匀性、减小孔径分布以及提高电池隔膜的安全性和稳定性,将是未来纤维基锂离子电池隔膜研究的主要方向。