钛合金薄壁筒形件热强旋宏微观成形规律研究进展

詹 梅,王贤贤,高鹏飞

(1.西北工业大学陕西省高性能精确成形技术与装备重点实验室, 陕西 西安; 710072 2.西北工业大学凝固技术国家重点实验室, 陕西 西安 710072;3.西北工业大学材料学院,陕西 西安 710072)

航空、航天和兵器等领域高端装备的迅速发展,特别是新一代战机和大型运载火箭等的研制,对大运力、低能耗、复杂环境适应性、长寿命的要求不断提高,这就迫切要求其关键构件具有高性能、轻量化和高功效的特性。采用轻质高强的耐热材料和大型整体化、薄壁轻量化的结构是满足上述要求的有效途径[1]。钛合金大型薄壁筒形件就是这样一种典型构件,它采用比强度高、耐热性和耐蚀性好的钛合金,大型整体的薄壁结构,可以有效地减轻装备重量和提高服役性能,在航空航天领域的应用日益广泛,如火箭助推器壳体、导弹舱段、压力容器、发动机空心轴、火药桶等回转类零件。这类构件常用作关键承载构件,对组织性能的要求很高,而且随着高端装备的迅速发展,其结构不断向大直径、小壁厚的极端尺寸结合特征发展,因此迫切要求发展此类构件的高性能高效成形技术。

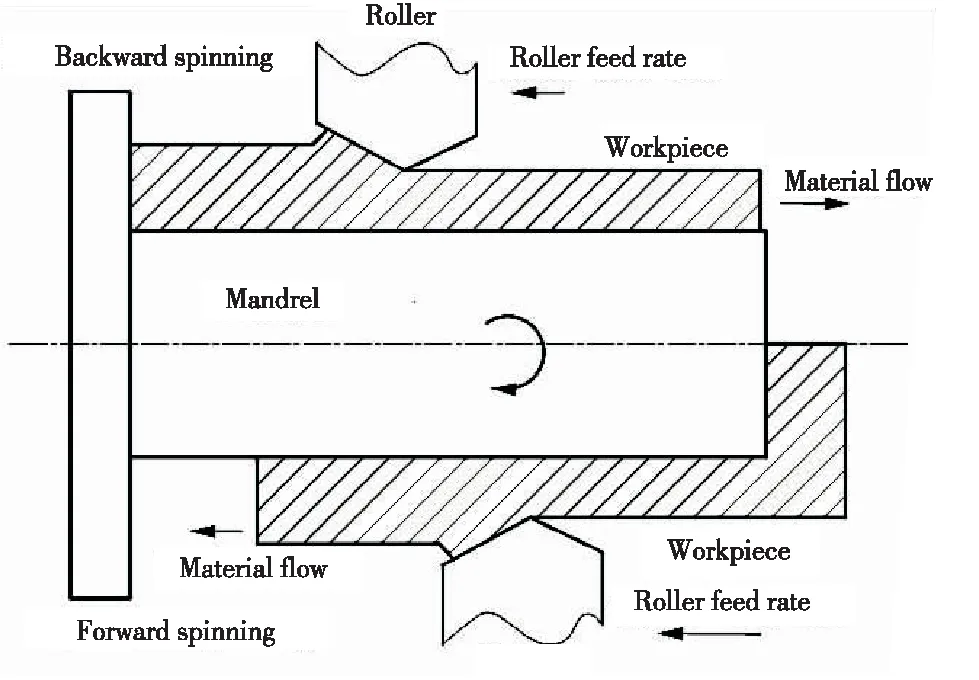

目前,此类回转类构件的常用成形方法主要有板料卷焊、挤压和强力旋压。板料卷焊必然会产生焊缝,服役过程中容易形成应力集中与微缺陷,进而导致断裂失效,成为限制构件服役性能的薄弱环节。挤压可以实现此类构件的整体高性能成形,有效避免焊缝易失效问题,但由于钛合金变形抗力大、难变形,且构件直径大、壁厚薄,导致成形载荷大、设备要求高,极大限制了钛合金大型薄壁筒形件的成形能力。而强力旋压技术通过旋轮沿筒坯轴向的连续点加载作用使其产生连续局部塑性变形,进而实现回转类构件的整体成形(见图1),具有成形载荷低、质量稳定、材料利用率高、成本低等优点。在强力旋压成形中同时对构件进行加热,引入热成形优势,不仅能够显著降低材料变形抗力、提高材料塑性、拓宽成形构件的尺寸范围,还能有效提升构件的组织性能均匀性。因此,热强旋成形技术同时具备了省力、柔性、成形成性一体化的优势,为钛合金大型薄壁筒形件高性能精确成形制造提供了极具潜力的方法[2-3]。研究发展钛合金大型薄壁筒形件热强旋成形理论与技术既是航空、航天等高端装备发展的迫切需求,也是塑性成形领域的研究前沿。

钛合金大型薄壁筒形件热强旋成形是多场耦合、多参数作用下的多道次热成形过程,成形中材料在旋轮作用下经历伴有较强剪切作用的不均匀变形,材料变形状态十分复杂,宏观成形方面容易产生不贴模、隆起、喇叭口、断裂等缺陷。微观组织演化方面,复杂的变形状态可能会诱发晶粒拉长、动态再结晶、晶粒取向转动与剪切细化等复杂的组织演化机制,进而显著改变组织形态与特征参数,而且钛合金组织对热加工条件的敏感性会加剧多道次热强旋成形中微观组织演化的复杂性。合理调控钛合金热强旋成形中复杂的成形特征与组织演化,是避免宏观缺陷,调控构件综合力学性能,提升成形极限(构件极限尺寸)的关键。但钛合金多道次热强旋成形中微观组织演化机制与规律复杂,影响因素众多且涉及多道次的连续变化与遗传影响,而宏观缺陷(如损伤断裂等)又一定程度上受组织演化与变形参数的影响,大大增加了形/性一体化协同调控难度,制约了此类构件的高性能极端成形制造。

图1 筒形件正旋及反旋示意图

近年来,国内外学者针对钛合金大型薄壁筒形件热强旋宏微观变形规律开展了系列研究,取得了大量有益进展。本文对相关结果进行了综述,并总结了该领域仍需研究解决的问题。

1 筒形件强力旋压宏观变形规律与缺陷控制

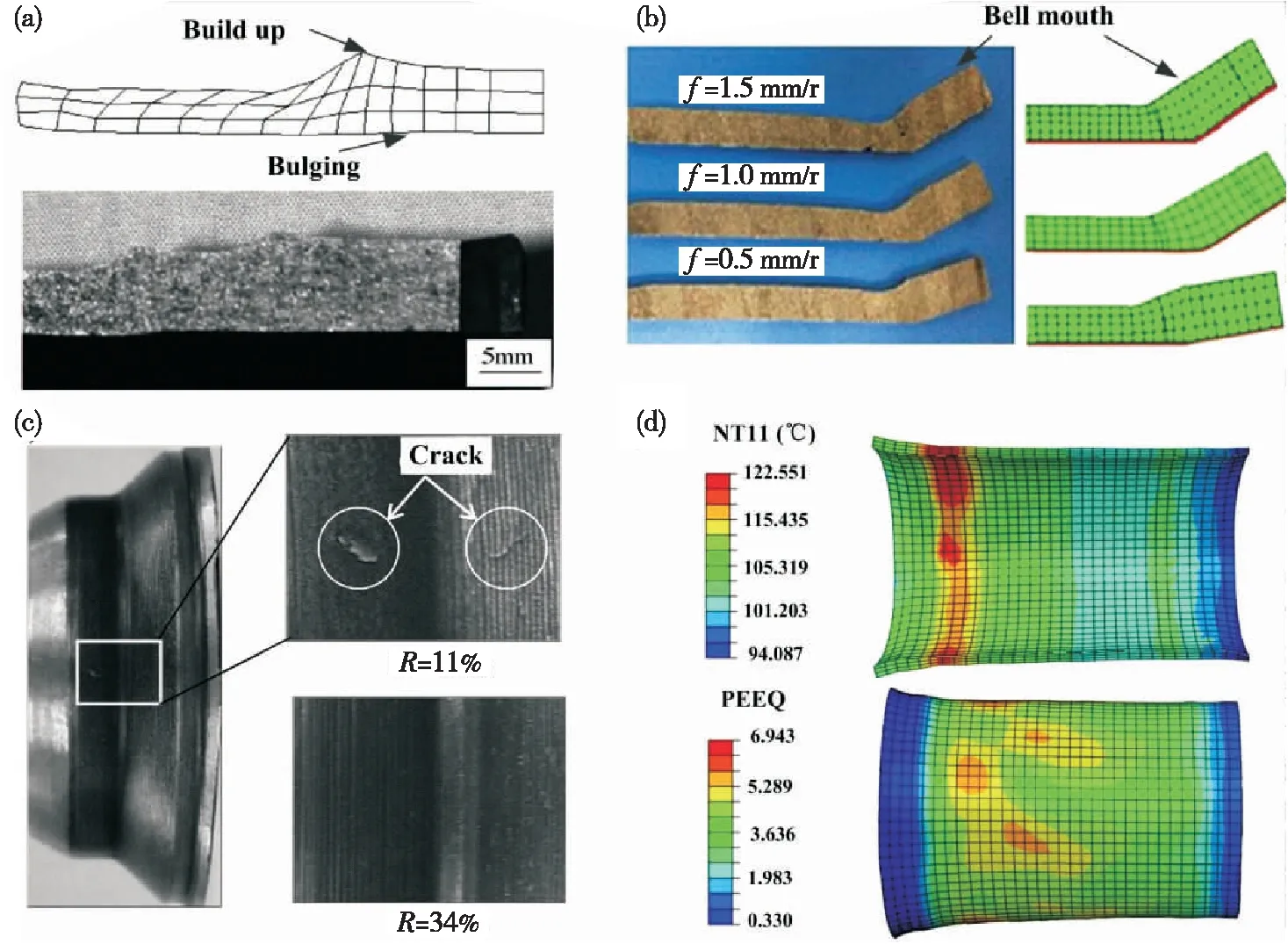

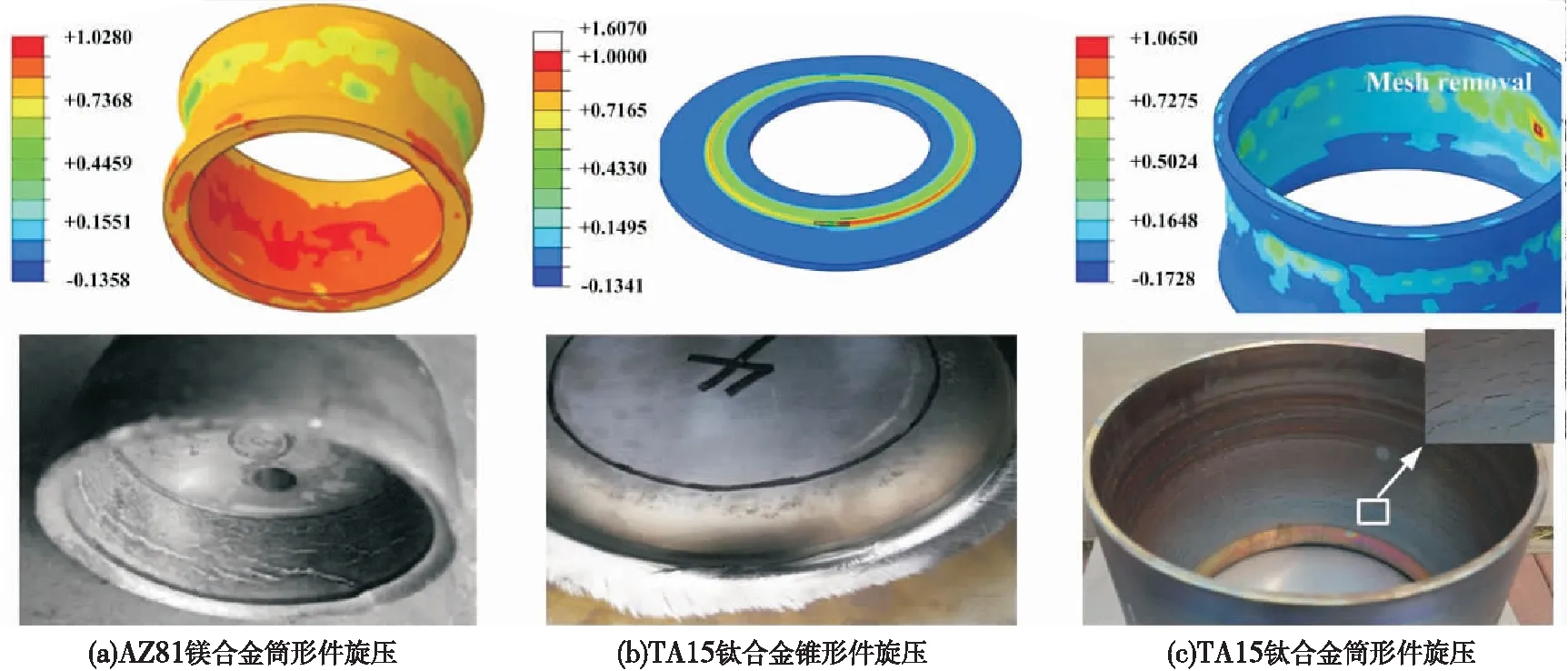

近年来,国内外学者针对筒形件强力旋压成形机理与基本规律开展了大量研究,取得了一定理论成果与技术应用。筒形件强力旋压变形特征方面,Xu等[4]通过有限元模拟分析了流动旋压中不同区域的应力应变分布特征,发现旋压变形区承受三向压应力,材料沿径向产生压缩变形,轴向及环向产生拉伸变形,如图2所示。Mohebbi等[5]发现筒形件强力旋压时,局部加载变形特征使得材料在轴向及环向均存在较大的剪切变形。筒形件强力旋压成形规律方面,Fazeli等[6]基于统计学的方法建立了2024铝合金管强力旋压中工艺参数、材料参数与旋压件表面质量间定量关系,发现增大减薄率、减小旋轮进给速度和芯轴转速、提高热处理温度能够改善表面质量。Hua等[7]对筒形件三旋轮旋压进行了模拟研究,结合应力应变特征分析,揭示了成形中隆起和不贴模缺陷的形成机理,如图3(a)所示。Zhan等[8]通过有限元模拟分析了筒形件正旋成形中喇叭口的形成机制(图3(b)),发现未旋区材料堆积及刚度下降使金属向背离芯轴方向流动是造成喇叭口缺陷的本质原因,并提出在旋轮前端增加压边环可以有效抑制喇叭口的形成。近年来,热强旋成形技术快速发展,为难变形材料筒形件的成形提供了有效途径。Mori等[9]利用密闭空间内热空气加热的方式实现了铸造铝合金的热强旋成形,发现热旋成形有助于消除铸造缺陷与表面裂纹(图3(c))。Zhao等[10]开展了高强铸造铝合金的多道次热强旋成形研究,借助有限元模拟分析了热旋过程中工件温度场与不均匀变形的分布特点(图3(d))。Zhang等[11]通过有限元模拟分析了镁合金多道次热旋成形中筒形件厚度方向应力及应变不均匀分布的特征。徐文臣等[3]通过火焰加热的方式进行了钛合金筒形件的热强旋成形,可以有效克服钛合金变形抗力大、塑性差的限制,但热强旋成形过程复杂、参数众多,材料经历复杂变形历史,形性一体化调控难度很大。基于以上基础研究,筒形件强力旋压技术得到了较大发展,在航空航天领域取得了一定应用,如火箭助推器壳体、导弹舱段、火药桶等回转类零件均实现了强力旋压成形。

图2 筒形件旋压不同区域的应力应变特征[4]

(a)隆起和鼓包[7];(b)喇叭口[8];(c)表面微裂纹[9];(d)不均匀温度及变形[10]

2 筒形件强力旋压损伤演化行为与断裂预测

强力旋压成形大直径、小壁厚结合的极端尺寸构件时,常需要较大的减薄率,材料将经历复杂且强烈的不均匀变形,导致成形中容易产生损伤断裂缺陷,揭示损伤演化行为并准确预测断裂缺陷的产生,是保证顺利成形的重要前提。目前,国内外学者主要通过在有限元模型中嵌入断裂准则的方法,预测塑性成形中的损伤演化与断裂缺陷,而构建适当的断裂准则是其中的关键[12]。

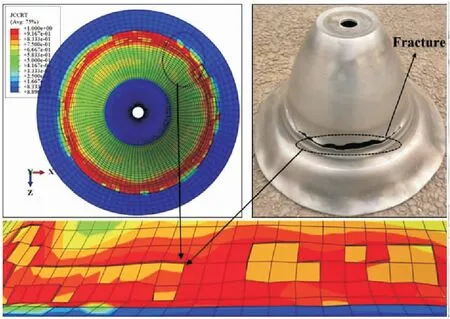

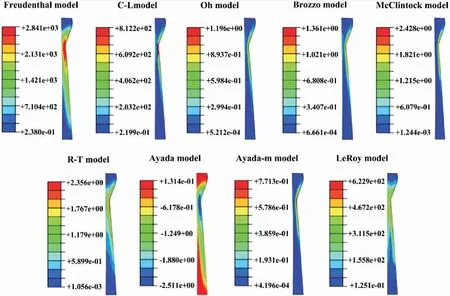

Zhan等[13]分别基于Lemaitre和Cockcroft-Latham断裂准则建立了LF2M铝合金锥形件剪切旋压成形断裂预测有限元模型,与实验结果对比发现Lemaitre断裂准则能够更好地预测断裂位置(旋轮后方已成形区),如图4所示。Zeng等[14]将Johnson-Cook准则嵌入5052铝合金椭球形封头剪切旋压成形有限元模型中,实现了旋轮后方坯料圆角部分的断裂缺陷预测(图5)。Kuss等[15]建立了耦合Ayada损伤因子的37MnSi5不锈钢管滚珠旋压有限元模型,然后基于不同条件下试验结果建立了最大损伤因子与成形条件间定量关系,并以减小损伤值为目标对减薄率与进给比进行了优化。文献[16—17]对比了Oh、McClintock、Brozzo、Rice-Tracey等多种断裂准则在TA2和Ti-15-3钛合金筒形件强旋断裂缺陷预测中的适用性,如图6所示,并分析了不同减薄量下构件厚度方向应力与应变状态分布特征,以及其对损伤演化与断裂缺陷的作用规律。

图4 LF2M铝合金锥形件剪切旋压成形损伤预测[13]

图5 5052铝合金锥形件端部损伤破裂实验及模拟结果[14]

上述工作均是针对室温强旋成形开展研究,而钛合金热强旋成形损伤断裂研究方面,仅有文献[18]报道了相关工作。Zhan等[18]基于Oyane断裂准则,根据不同温度与应变速率下压缩实验结果,建立了断裂损伤临界值与温度及应变速率间定量关系,将Oyane准则的适用范围推广至热变形,并应用于TA15钛合金筒形件热强旋成形的损伤断裂预测,发现内表面最容易发生断裂缺陷,如图7所示。类似地,Valoppi等[19]在研究TC4钛合金热拉伸变形损伤断裂预测时,通过构建Johnson-Cook准则中断裂临界应变与变形温度间定量关系,建立了适用于25~900 ℃拉伸变形的修正Johnson-Cook断裂准则。而近期有关金属塑性变形细观损伤机制的研究表明,两相金属(钛合金、双相钢等)变形时,微观组织形态与参数对其细观不均匀变形特征及空洞形核演化的损伤断裂行为具有重要影响[20-21]。但已有工作在建立钛合金热变形损伤断裂准则时,都是通过唯象的方法拟合建立断裂临界参数与温度间关系,并未考虑微观组织对材料变形损伤与断裂行为的影响。

图6 TA2钛管可旋性测试不同韧性断裂准则下损伤分布[16]

图 7 热强旋成形损伤比值分布及实验结果[18]

3 热强旋组织演化规律与预测

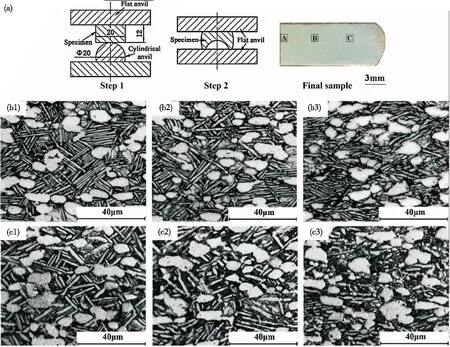

钛合金热加工中可能产生多种组织形态,且组织参数(相含量、尺寸、分布)演变对工艺条件十分敏感,对构件的使用性能具有重要影响。最近几十年,国内外学者对钛合金热成形中组织演变机制、规律及预测做了大量的研究工作。钛合金热变形组织演变机制复杂多样,主要包括αβ相变、动态回复、动态再结晶、片层球化、晶粒扭折/拉长、晶粒动态长大/破碎等,而这些演变机制与规律强烈依赖于初始变形组织和变形条件[22]。Zhao等[23]在Ti60钛合金热压缩变形中发现,初始魏氏组织在变形中主要发生片层球化,而双态组织则主要发生动态回复与再结晶,演化机制完全不同。Gao等[24]在研究TA15钛合金等温局部加载成形时发现,多道次热成形中复杂温度历史与不均匀变形对钛合金组织形态和参数均具有重要影响(图8)。文献[25—26]发现钛合金在等通道转角挤压和扭转变形时,由于存在较强的剪切变形作用,晶粒细化现象相对压缩或拉伸变形时更为明显,表明变形状态对钛合金组织演化也具有重要影响。组织预测模型方面,目前主要有以下4种[27]:经验模型、统计模型、基于物理机制的内变量模型和直接模拟模型,根据应用背景与需求不同,4种模型均被广泛采用。

(a)局部加载示意图;(b1-b3)变形温度970℃/930℃;(c1-c3)变形温度970℃/950℃ (每个试样,每张组织图对应区域A,B,C)

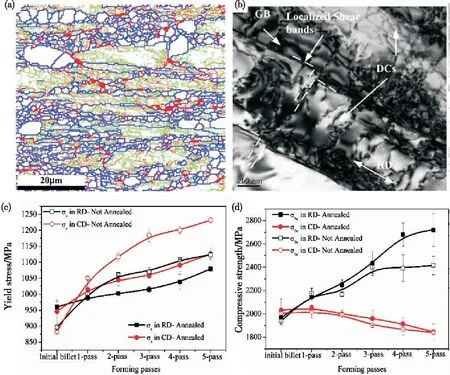

钛合金多道次热强旋成形中变形历史与不均匀变形状态十分复杂,这会加剧组织演化的复杂性。目前,国内外学者也对此开展了一些初步研究。Zhan等[28]研究揭示了TA15钛合金热剪切旋压中旋轮偏离率和加热温度对微观组织的影响规律,重点分析了偏离率对厚向组织不均匀性的影响规律。文献[29—31]开展了TA15钛合金筒形件热强旋(包含正旋和反旋)中组织性能规律研究,揭示了构件不同部位的微观组织形态、组织参数、织构和力学性能的分布特征(图9),发现成形中α晶粒会被拉长、细化并形成{0002}基面织构,同时还发现增大减薄量可以获得更细小的α晶粒并提高拉伸强度。Wang等[32]研究发现了TA15钛合金多道次热强旋成形过程中,连续动态再结晶及变形引起的局部剪切是晶粒细化的主要机制,并分析了多道次热强旋组织演变对筒形件轴向及环向力学性能的影响,如图10所示。陈勇[33]采用平面应变热压缩实验模拟热强旋成形中材料的变形状态,获得了不同变形条件下的组织参数(晶粒尺寸、晶粒轴比等)和力学性能,并通过BP神经网络建立了变形条件与组织参数间关联关系,如图11所示。

4 结论与展望

热强力旋压技术是成形航空航天等高端装备急需钛合金薄壁筒形件的关键技术,但其成形中材料受旋轮局部加载与复杂温度场作用,可能产生损伤破裂、隆起等宏观缺陷,且会诱发复杂的微观组织演化,进而影响最终薄壁筒形件成形精度与力学性能。

(a)组织形态[30];(b)组织参数[30];(c)织构[30];(d)拉伸强度及延伸率[31]

(a)晶粒细化特征;(b)晶粒细化机制;(c)屈服强度;(d)抗压强度

(a)初始α晶粒尺寸;(b)再结晶体积分数;(c)显微硬度

目前,国内外学者在筒形件强旋宏观成形规律与缺陷控制、损伤断裂预测、组织性能演化预测等方面取得了一定进展,为实现钛合金薄壁筒形件热强旋成形成性一体化制造提供了指导,但仍面临以下困难和挑战:

1)如何建立基于物理机制的钛合金多道次热强旋组织与织构演化预测模型,并定量揭示成形条件对最终组织与织构的影响作用;

2)钛合金多道次热强旋复杂组织形态、织构演化与成形构件力学性能间的定量关系;

3)考虑组织演化与复杂剪切变形作用的钛合金筒形件多道次热强旋损伤断裂预测模型的建立;

4)如何实现钛合金筒形件热强旋组织性能与损伤演化一体化调控,提高钛合金筒形件成形极限。

特约专家介绍

詹梅(1972—),女,西北工业大学教授,博导,“长江学者”特聘教授,“万人计划”科技创新领军人才,国家杰出青年科学基金获得者,科技部“创新人才推进计划”中青年科技创新领军人才,教育部“新世纪优秀人才支持计划”入选者。现任中国机械工程学会塑性工程分会副理事长,装备预研航天科技联合基金专家,中国兵工学会精密塑性成形工程专业委员会副主任委员,制造领域国际期刊Manufacturing Review副主编,《西北工业大学学报》《塑性工程学报》《精密成形工程》编委。主要从事高性能轻量化复杂构件精确塑性成形理论与技术研究。先后主持国家杰出青年科学基金、航天先进制造技术研究联合基金重点项目、国家优秀青年科学基金、国家自然科学基金面上和青年项目、国家863计划、国家973计划子课题、航空科学基金等20余项。合作撰写专著1部,在塑性成形领域TOP1期刊IJP、顶级期刊JMPT、IJMS等发表论文150余篇,SCI、EI、ISTP收录100余篇。获授权国家发明专利20多项,软件著作权10多项。研究成果获国家自然科学和技术发明二等奖各1项,省部级一等奖2项、二等奖1项。