4 500 m3 C型独立液货舱LPG船货舱结构型式

陈 炯, 方晓勤, 徐海波

(1. 九江职业技术学院, 江西 九江332000; 2.同方江新造船有限公司, 江西 九江332000)

0 引 言

LPG船主要运输以丙烷和丁烷为主要成分的石油碳氢化合物或两者的混合气,以及丙稀、丁烯和一些化工产品,近年来乙烯也列入其运输范围。液化气体船因其特殊用途而产生了各方面的特殊要求,其建造技术难度大,代表当今世界造船技术先进水平,造价为同吨位运输船的2~3倍,是一种高技术、高附加值船舶。近年来,全球LPG海运量总体呈现稳步增长态势,从2000年的4 441万t增长到2016年的8 741万t,年均增长率达到4.3%[1]。本文结合同方江新造船有限公司设计的4 500 m3LPG船的实际经验阐述该船型货舱舱室的布置及结构设计,并提出一种低于船底破损高度的双层底结构型式,以此提高该类型船舶的破损稳性。

1 船型概述

LPG船按货物运输方式可分为全压式(载货量较小)、半冷半压式(载货量较大)和全冷式(载货量大)等3种型式。按液货舱结构型式可分为非独立型整体液舱式、内部绝热贮藏式和独立式液舱。独立式液舱又可分为A、B、C等3型,其均非船体的构成部分,呈自持式。C型独立式液舱按压力容器准则设计,设计压力常取1.8 MPa,不超过2 MPa。中国目前建造的全压式和半冷半压式LPG船均属于此范畴。该船型无需设置屏蔽,技术已成熟。

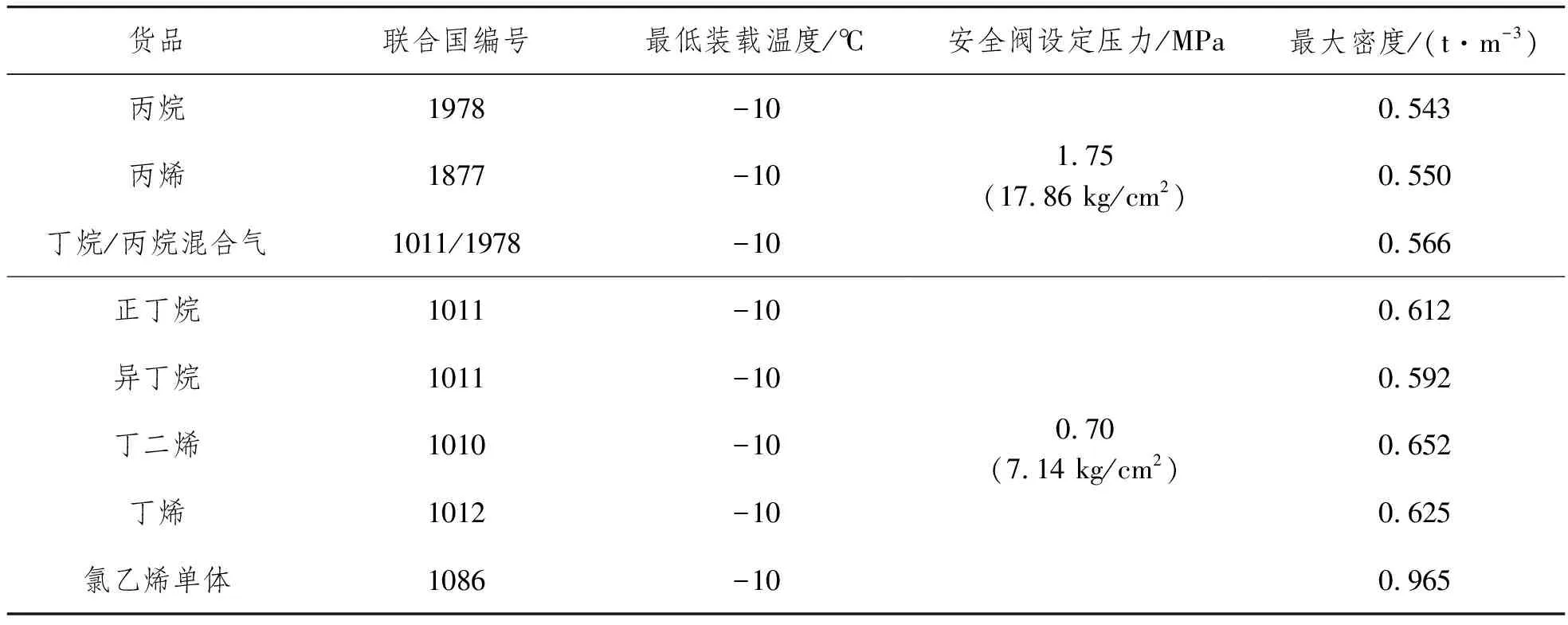

C型独立液货舱LPG船(以下简称C型LPG船)的常见运输货品清单如表1所示。

表1 C型LPG船常见运输货品清单

从表1中可知:虽然绝大多数货品密度在0.543~0.652 t/m3,但也存在密度跨度较大的问题,最小密度仅0.543 t/m3,最大密度则达到了0.965 t/m3。该类船型通常出现装载大密度货品 (如氯乙烯单体) 时很难有足够的排水量来支撑其载货量,而装载低密度货品时往往达不到设计吃水的问题,造成运力浪费。尽可能地提高液货罐的舱容对此类船型来说具有显著的经济效益,特别在其装载低密度货品时候更明显。

提高液货罐的舱容包括增加货罐长度或增加货罐直径。在船型确定的情况下,货舱长度基本确定,此时提高货罐直径尤为重要。提高货罐直径往往会导致货罐重心的提升以及破舱稳性的降低,因此此类船型货舱区域合理的分舱和结构型式的优化显得至关重要。

2 破损稳性要求

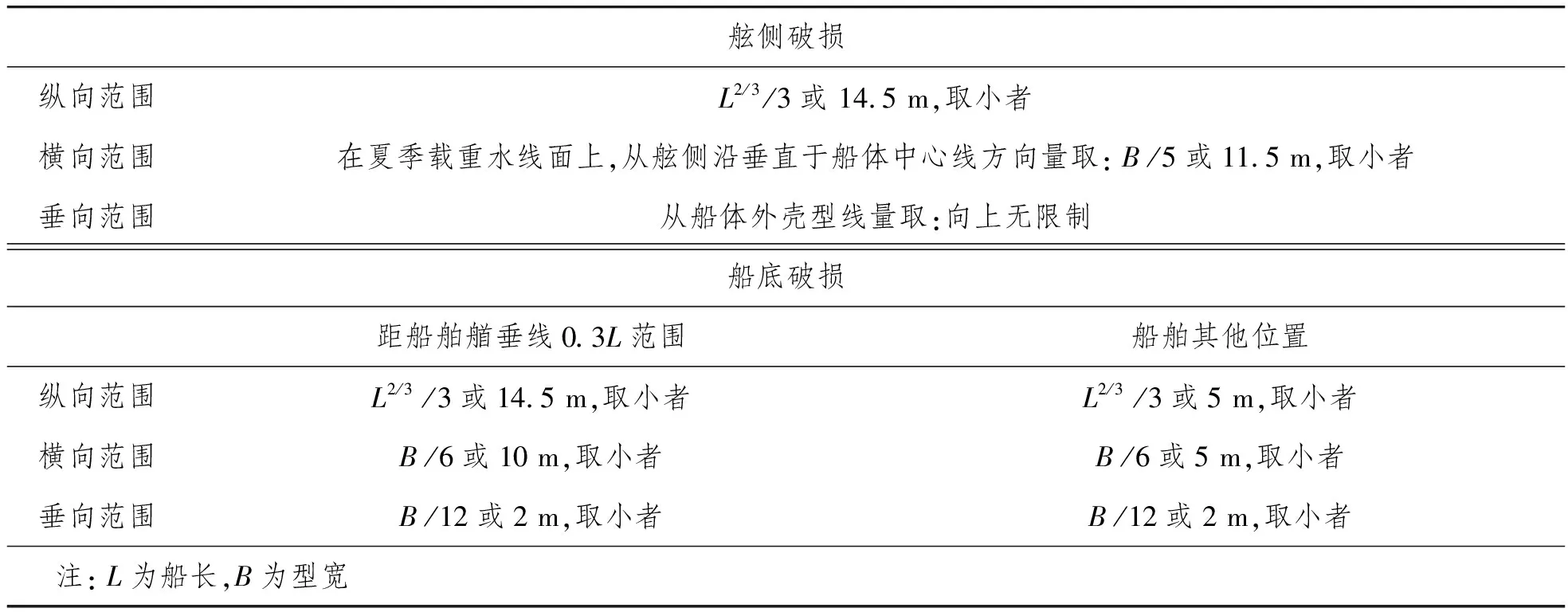

《散装运输液化气体船舶构造与设备规范(2018)》[2](以下简称《规范》)§2.3对破损假定的描述如表2所示。

表2 《规范》§2.3假定的最大破损范围

另外,《规范》§2.4.1.2对液货舱位置“2G/2PG/3G型船舶在中心线上距船底板型线应不小于§2.3.1.2.3规定的垂向破损范围,其他任何地方距外板都应不小于§2.4.1.1中所述的d.”的要求,给出了液货罐下表面距船底外板的距离要求。该条文的设置严格地限制了假定底部破损时液货罐体不能破的情况。

3 工程实例

3.1 母型船

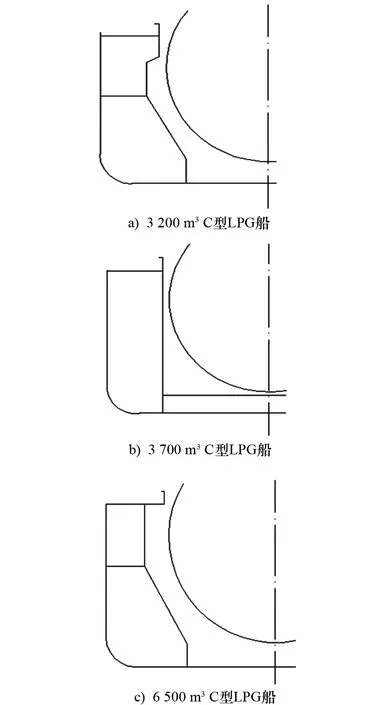

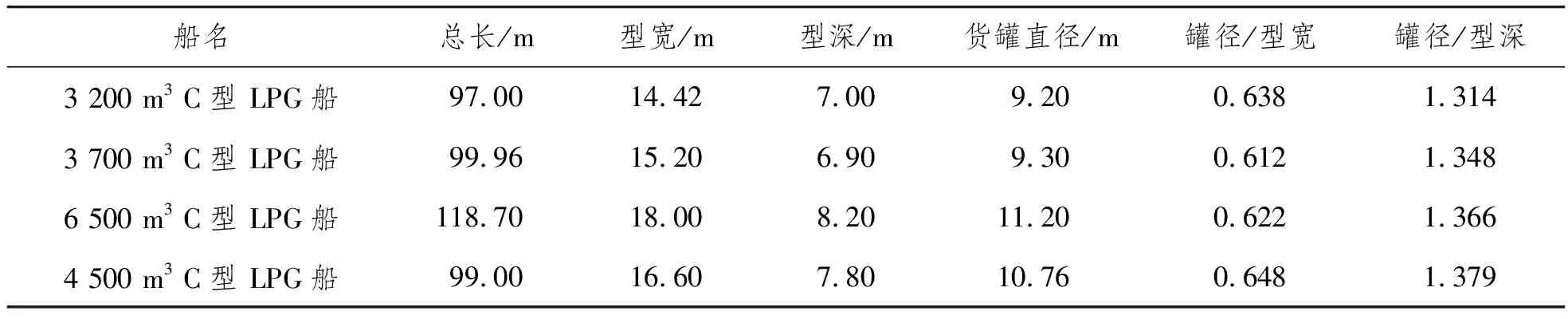

图1是C型LPG母型船货舱横剖面型式:3 200 m3C型LPG船和6 500 m3C型LPG船是双壳单底型式,3 700 m3C型LPG船是双壳双底型式。排除分舱长度影响,由于3 200 m3C型LPG船和6 500 m3C型LPG船为单层底结构型式,底部破损会造成整个货舱和底部边舱进水,且进水量较多,但此结构型式有利于降低货罐垂向位置和安装高度。3 700 m3C型LPG船双层底高度大于规范要求的垂向破损高度,因此底部破损会造成舷侧边舱和双层底舱进水。虽然该结构型式减少了破损时的进水量,但在一定程度上增加了液货罐高度,对船只稳性不利。通过减小罐体尺寸的方式来降低重心高度则减小了货舱容积,降低了船只装载率。

图1 C型LPG母型船货舱横剖面型式

3.2 4 500 m3 C型LPG船

主要尺度:总 长LOA=99.00 m;垂线间长LPP=93.90 m;型宽B=16.60 m;型 深D=7.80 m;设计吃水d=5.50 m;计算船长L=94.258 m;船舶种类 2PG。

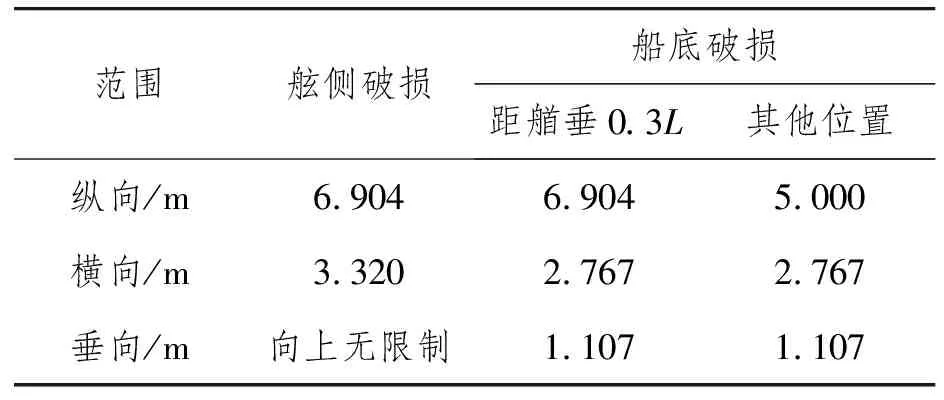

根据《规范》,4 500 m3C型LPG船计算破损范围如表3所示。

表3 4 500 m3 C型 LPG船计算破损范围

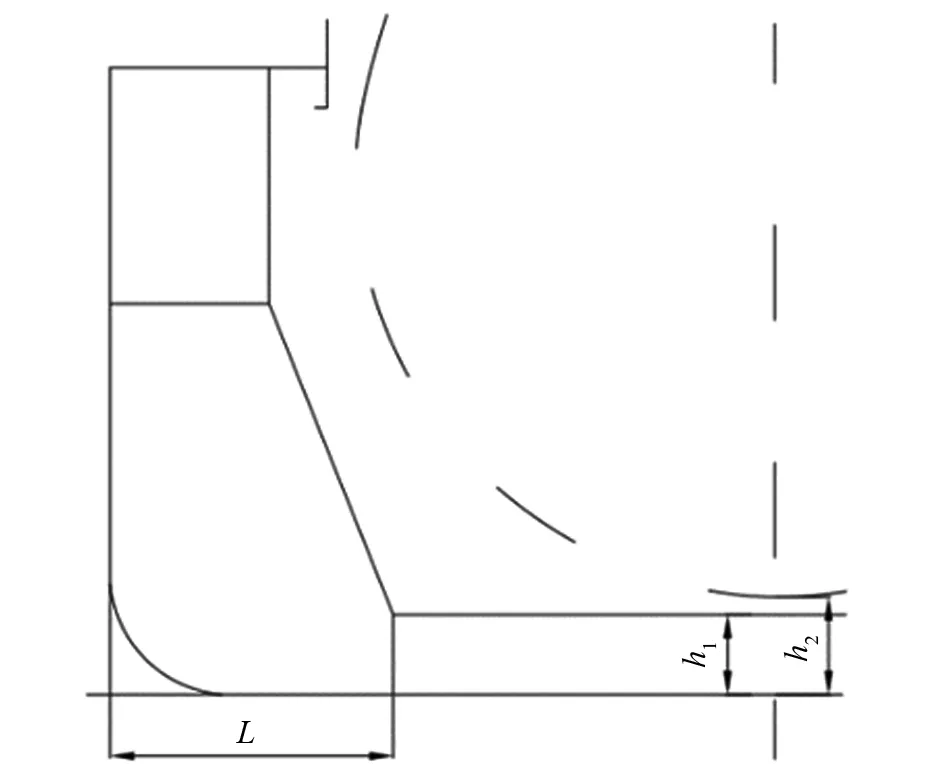

本船(见图2)采用双底双壳型式,底部边舱为独立压载水舱,顶部边舱与双层底舱均为空舱,按两舱不沉要求计算(不含机舱,机舱按单独破损计算)。双层底高度h1=1.0 m,液货罐外表面距船底h2=1.3 m,底部边舱倾斜式的纵壁设计增加了边舱容积,同时也减小了货舱破损时的进水量。

图2 4 500 m3 C型LPG船货舱结构型式

为尽可能地降低液货罐高度,本船双层底舱高度并没有大于船体破损中垂线高度(1.107 m)的要求,换言之在考虑本船垂向破损时需考虑双层底和货舱区域均进水的情况。但是由于纵向舱室的划分长度较短(货舱区域边舱和双层底舱纵向长度仅7.7 m),底部破损并不会导致整个货舱区域所有双层底和舷侧舱室均破损(仅破损相邻两舱),而剩余的舱室则能继续提供浮力,保证船只破舱稳性要求。

在计算舷侧破损时,设计水线处船体型表面距双层底宽度L始终大于3.32 m (3.32 m为横向破损最小要求值,本船横剖面处L=3.50 m)。因此,在舷侧破损情况下可假定舷侧两个边舱破损,货舱、罐体和双层底舱并不会破损。

这种方法有效地改善了母型船单层底结构型式在假定破损时进水量太多的问题,同时也解决了母型船双层底结构型式液货罐重心太高而导致稳性不好的问题。

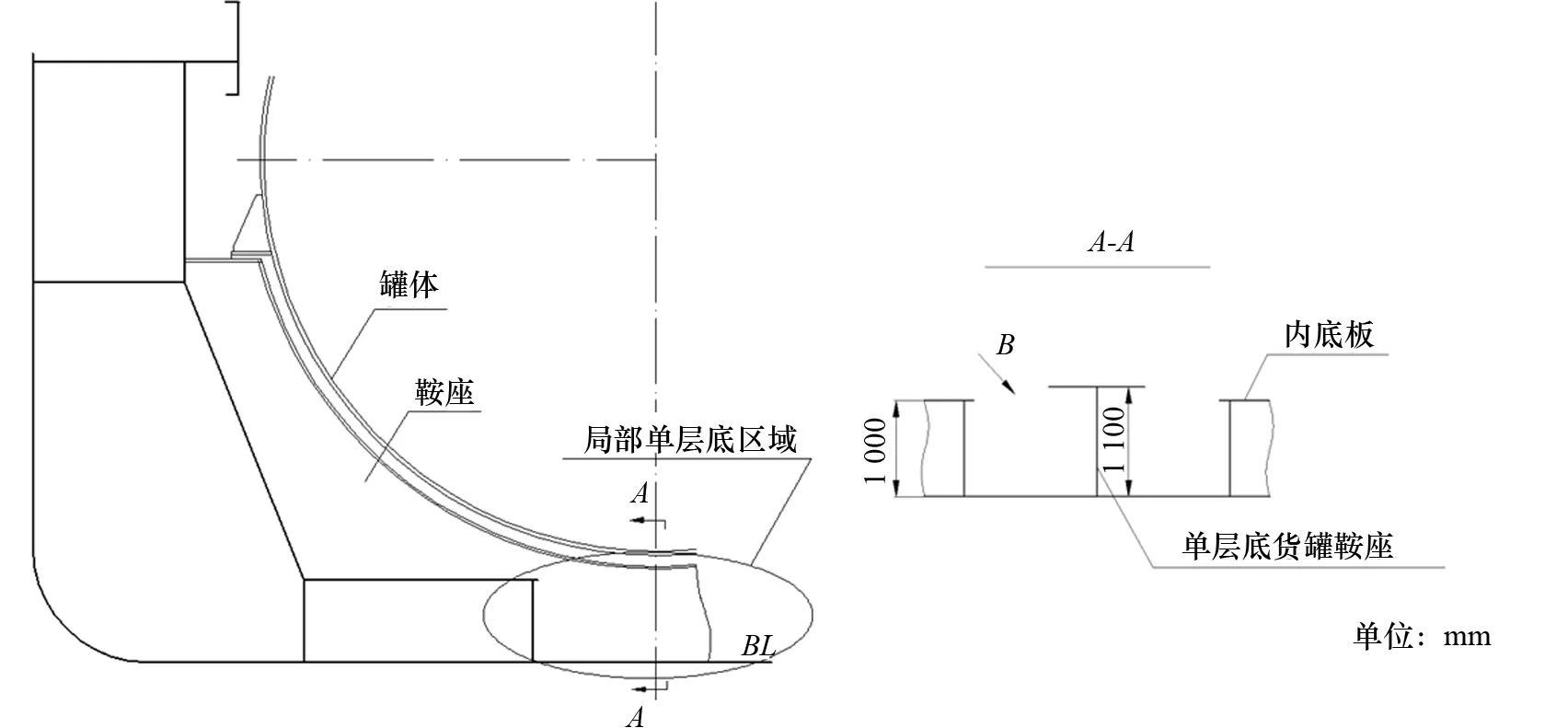

3.3 液货罐罐体高度

C型LPG船液化罐体自重较大(4 500 m3C型LPG船单罐质量达560 t),降低罐体高度对于改善船舶稳性非常重要,效果也非常明显。考虑到双层底结构型式实际设计、施工问题和货罐鞍座的布置等情况,双层底结构型式在一定程度上不利于降低货罐高度(主要原因是鞍座安装高度太低不利于焊接和货罐吊装)。为此,在货舱鞍座正下方设置了局部的单层底区域如图3所示。通过这种设计,施工人员可方便地从箭头B处去鞍座下方进行焊接,保证焊接质量。鞍座两侧较高处所依然保留双层底设计。虽然说此处局部单层底的设计会导致底部区域假定破损时货舱进水增多,但是相对于货罐重心高度的降低来说,这种设计更易满足规范对于稳性和破损的要求。

图3 货舱局部单层底结构型式

4 结 论

通过系统地比较母型船和4 500 m3C型LPG船数据,排除船长、货舱长度和罐体长度的影响,其罐径/型宽、罐径/型深数据如表4所示。

表4 船型数据对比

从表4可知:经过上述分舱和结构特殊处理后4 500 m3C型LPG船罐径/型宽、罐径/型深都大于同类母型船,这意味着相同尺度的船经过这种型式优化后将拥有更大的货罐直径和载货能力,船型优异性明显。