柴油发电机组浮筏隔振装置性能分析

李志远, 温华兵, 吴俊杰, 李 兵, 王春勇

(1.江苏科技大学 振动噪声研究所, 江苏 镇江212003;2.江苏南极机械责任有限公司, 江苏 泰州 225300)

0 引 言

船舶在航行过程中振动和噪声的主要来源是主机、螺旋桨和其他大型机械设备。为了有效控制船舶在航行过程中的振动和噪声,通常对机械设备进行隔振和隔声处理,以降低机械设备传递至船体的振动并降低辐射噪声[1]。当船舶舱室中有数台甚至数十台动力设备时,可将多台动力设备通过隔振器集中安装在一个质量较大的筏体上,再将筏体通过隔振器安装在船体基座上,上、下层隔振器与中间筏体的组合称为浮筏隔振装置。浮筏隔振装置不仅可以有效利用船舶的空间和负载,而且其筏体具有很大的机械阻抗,有利于提升隔振效果[2]。

国内外研究人员对船用浮筏隔振装置做了很多研究工作。文献[3-8]通过多刚体动力学分析、有限元分析、阻抗综合分析、四端参数法以及功率流分析等方法对浮筏隔振装置进行计算分析。有限元分析可将筏体和基座作非刚体处理,从而很好地提高计算精度和计算结果的精确性。本文主要基于有限元分析方法对浮筏隔振系统进行模态分析、隔振性能分析以及抗冲击校核。

1 双台柴油发电机组浮筏隔振装置的设计及建模

1.1 双台柴油发电机组浮筏隔振系统有限元模型

本文的隔振对象为两台相同型号的某船用柴油发电机组,额定转速1 500 r/min,外形尺寸3.2 m×1.1 m×1.5 m,质量4 000 kg。为满足该船航行及其相关工作需求,需将两台柴油发电机组同时安装在浮筏隔振装置上,使其振级落差和抗冲击性能达到指标要求。根据柴油发电机组外形尺寸和机脚隔振器安装位置设计筏体,筏体是采用钢板焊接的框架式结构,具有较好的刚性,其质量约为双台柴油发电机组总质量的45%,约3 900 kg。隔振器采用双层结构:上层隔振器根据机脚形状选择自限位条形隔振器,可减小冲击载荷下浮筏隔振系统的位移,提高系统稳定性;下层采用圆锥形抗冲击隔振器,通过螺栓紧固在船体弹性基座上,可提升系统的抗冲击性能。

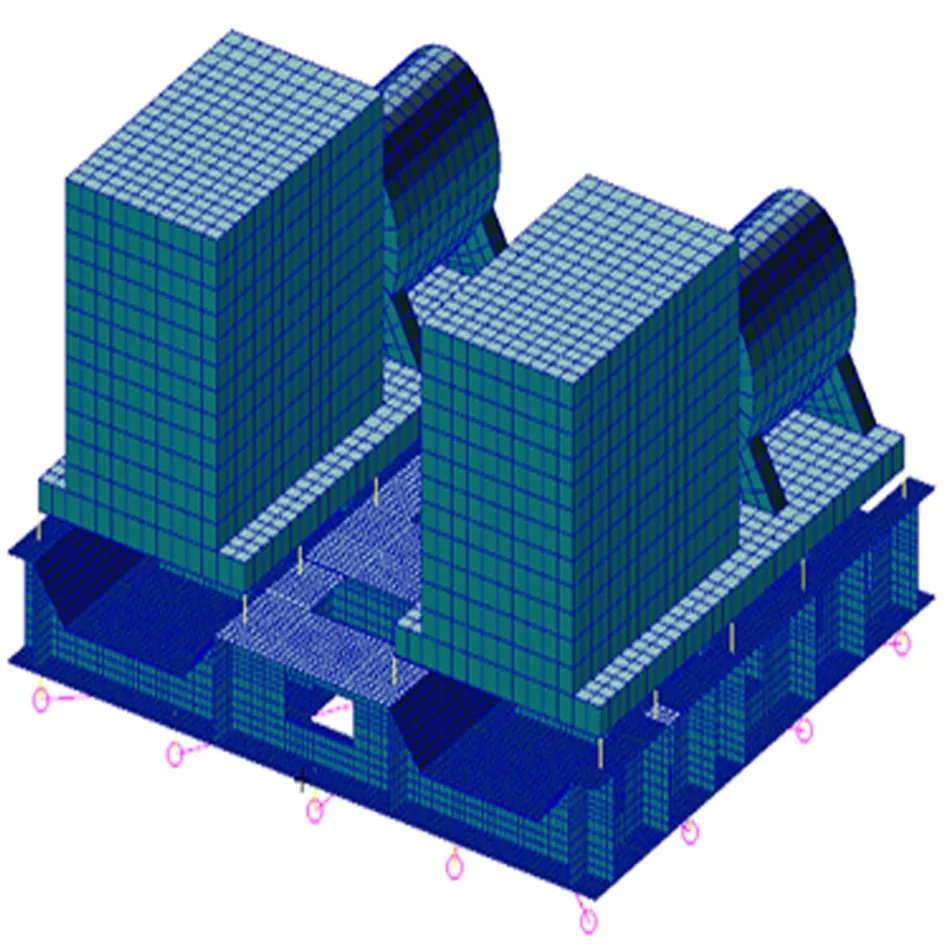

柴油发电机组的主要扰动力来自于柴油机的一次往复惯性力和二次往复惯性力[9],其作用频率分别为25 Hz和50 Hz。浮筏隔振装置设计的一个重要要求是合理设计系统模态频率,使其能够有效隔离主要的机械振动,同时避开机组的扰动频率,防止产生共振[10-12]。根据柴油发电机组各部分实际尺寸、质量、重心及转动惯量等相关参数,对柴油机、飞轮、发电机和公共底座分别进行简化建模,隔振器采用SPRING单元模拟。为达到项目指标要求,根据机组的尺寸、质量及发电机组的扰动力特性,每台机组下方安装10个自限位条形隔振器,筏体通过14个圆锥形抗冲击隔振器安装在基座上。上层隔振器固有频率8 Hz,垂向动刚度为1 300 N/m,阻尼系数0.06;下层隔振器固有频率6 Hz,垂向动刚度1 800 N/m,阻尼系数0.08。隔振器根据柴油发电机组质量和重心位置进行布置,尽量保证每个隔振器在正常工作状态下变形量均匀[13]。上层隔振器根据机脚安装位置对称布置在发电机组两侧,每侧5个,两台机组共20个;下层隔振器共14个,布置在筏体下板四周,成近似正方形分布,保证每个隔振器受力均匀。图1为双台柴油发电机组浮筏隔振系统有限元模型。

图1 双台柴油发电机组浮筏隔振系统有限元模型

1.2 筏体结构和浮筏隔振系统模态计算

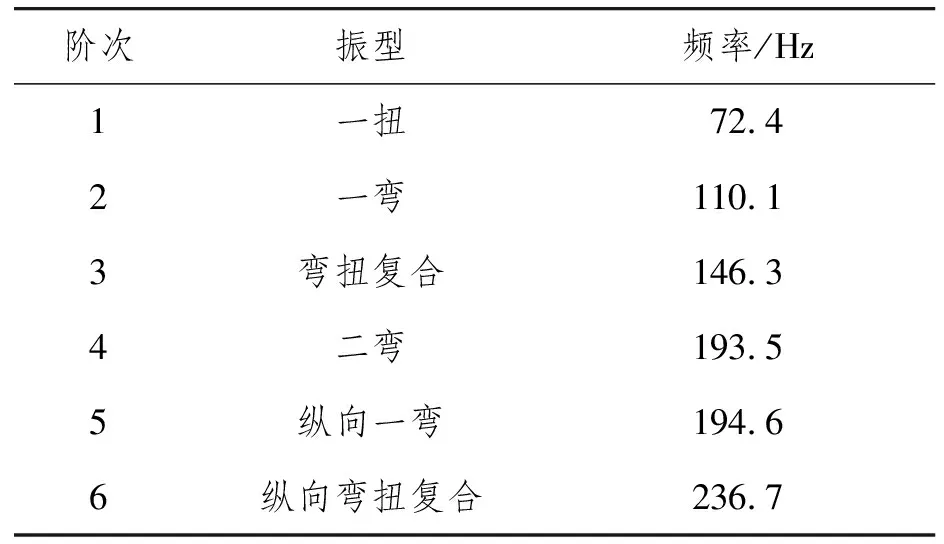

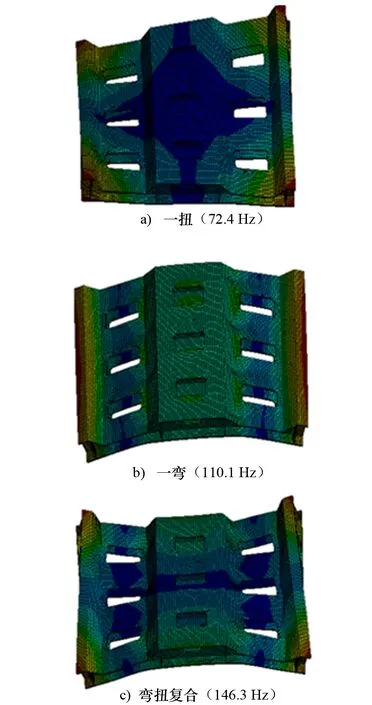

为了验证筏体结构和浮筏隔振装置的设计是否合理,分别进行筏体的模态计算和浮筏隔振系统的模态计算。首先计算筏体的前30阶模态。表1为筏体的前6阶模态固有频率,图2为筏体几个主要模态振型图。由表1可知:筏体的主要模态固有频率有效地避开了柴油发电机组主要扰动力频率25 Hz、50 Hz和75 Hz,筏体的模态中有较多的扭转且具有较好的刚度。

表1 筏体前6阶模态振型及固有频率

图2 筏体主要模态振型图

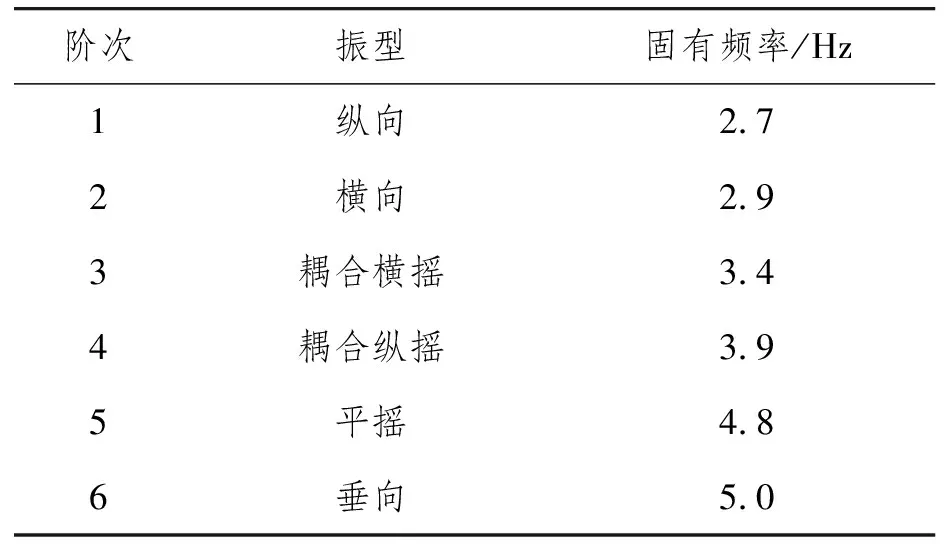

使用有限元软件计算出浮筏隔振系统的前60阶模态。表2为浮筏隔振系统前6阶模态固有频率,图3为浮筏隔振系统几个主要模态振型图。根据计算结果,浮筏隔振系统的前18阶固有频率位于较小的频段范围(2.7~20.1 Hz),其中前3阶垂向振动固有频率分别为5.0 Hz、9.1 Hz和15.9 Hz,系统第19阶模态固有频率69.6 Hz,都避开了机组主要的扰动力频率。

因此,筏体和浮筏隔振装置的设计是合理的。

表2 浮筏隔振系统前6阶模态振型及固有频率

图3 系统主要模态振型图

2 浮筏隔振系统隔振性能分析

谐响应分析可以计算浮筏隔振系统不同频率下的隔振效果,还可分析系统主要参数对隔振性能的影响。在机组重心上方施加一垂直向下的扰动力,将计算得出的机脚加速度和基座输出加速度相减即可得到系统振级落差。

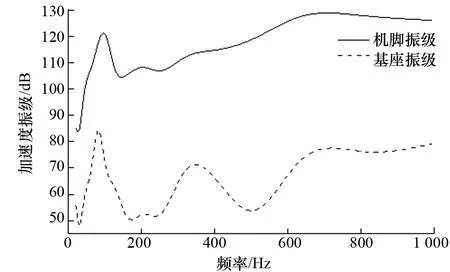

建立有限元模型,按照浮筏隔振装置原设计参数进行计算并对输入载荷和边界约束等条件进行修正。通过有限元计算,得出原设计参数下仿真计算的基座加速度响应曲线如图4所示。按照浮筏隔振装置设计参数进行计算,柴油发电机组经过浮筏隔振装置传递到基座的平均振级落差大于45 dB,隔振效果良好。

图4 原设计参数仿真计算结果

为使浮筏隔振装置达到最好的隔振效果,通过改变几个主要参数计算分析系统的隔振效果。

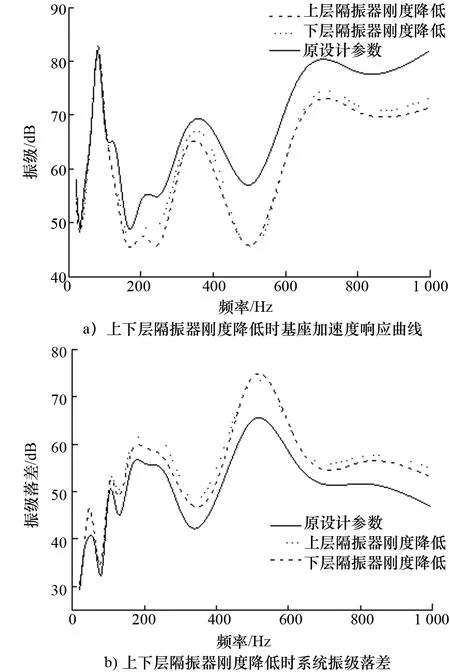

(1) 目前橡胶隔振器最低固有频率一般为5.5 Hz,此时橡胶隔振器较软,额定载荷下静变形量较大。分别降低上层隔振器和下层隔振器刚度,对隔振效果进行数值仿真计算。图5a)给出上层隔振器刚度降低和下层隔振器刚度降低时基座的加速度响应曲线,图5b)给出上层隔振器刚度降低和下层隔振器刚度降低时系统的振级落差。降低上层隔振器和下层隔振器刚度均使系统固有频率前移,隔振效果在整个频段均有较为明显的提升;降低上层隔振器刚度提升的隔振效果略好于降低下层隔振器刚度。

图5 上下层隔振器刚度降低时的隔振效果

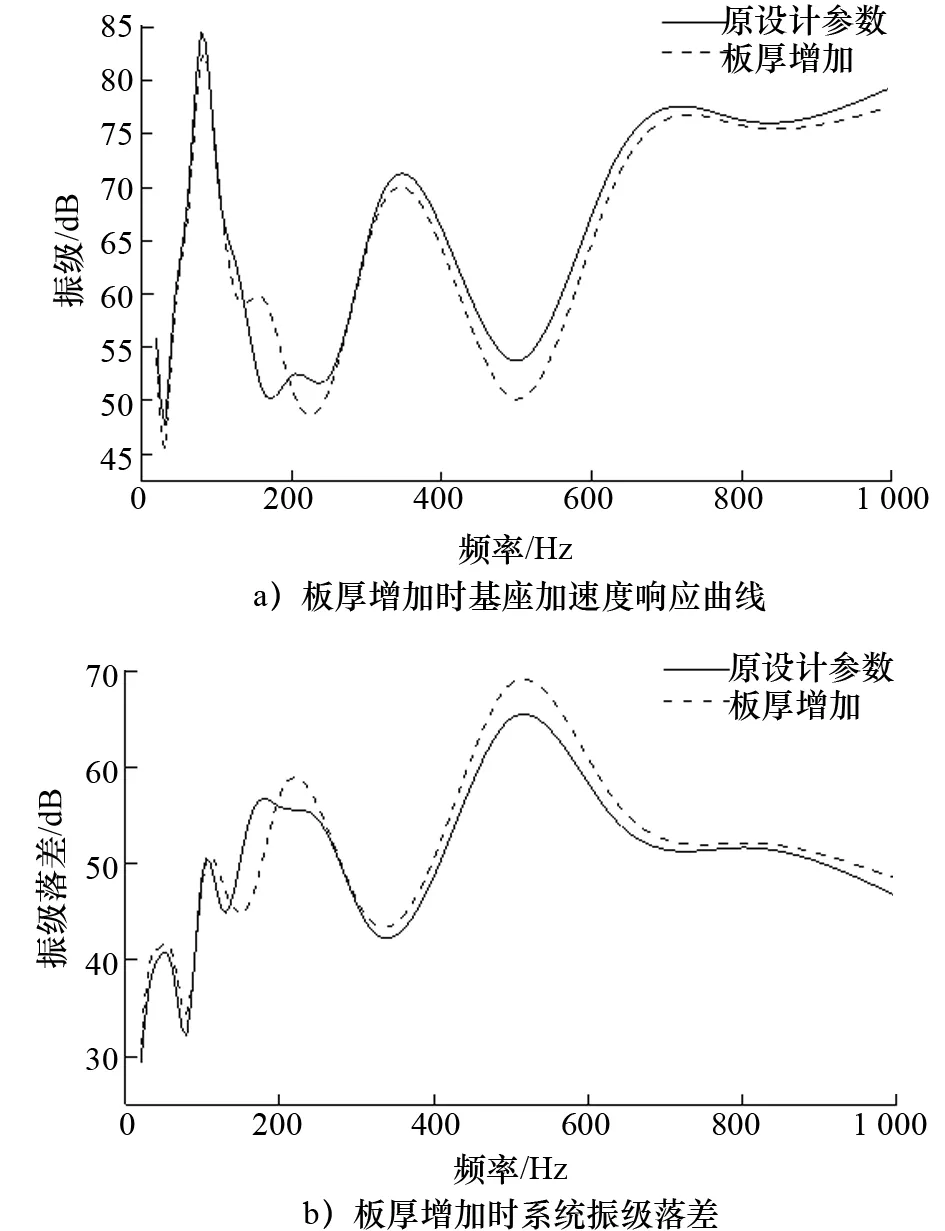

(2) 筏体的结构和板厚等因素影响筏体的刚度,适当增加筏体板厚来增大筏体的质量和刚度。图6a)给出板厚增加时基座的加速度响应曲线,图6b)给出板厚增加时系统的振级落差。适当增加板厚使筏体的固有频率提高,在频率100~250 Hz范围内,由于筏体振动模态的存在,系统的隔振效果略有起伏,但在整个频段范围内,板厚的增加使筏体质量和刚度增加,提升了浮筏隔振装置的隔振效果。

图6 板厚增加时的隔振效果

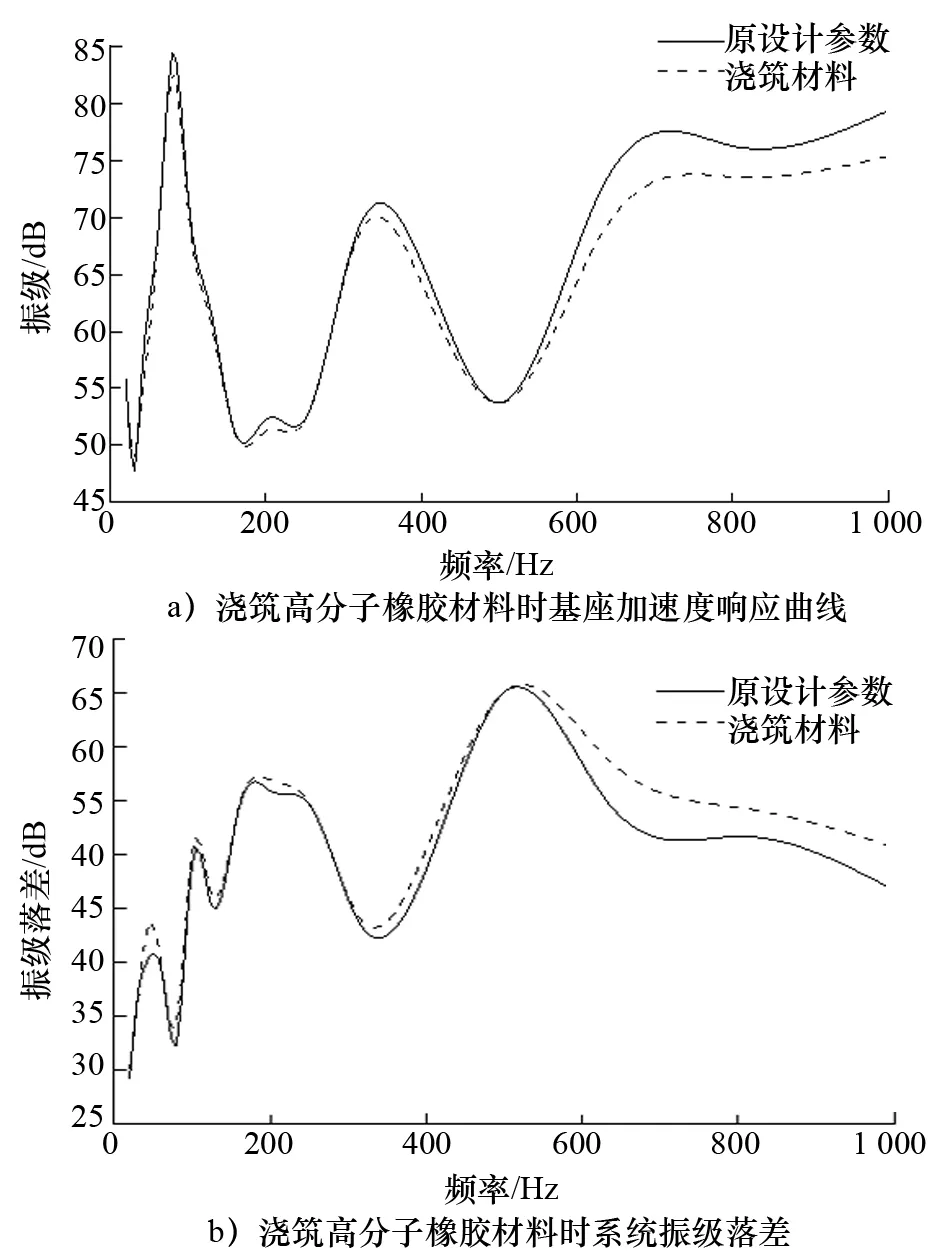

(3) 在隔振器下方筏体上下板位置浇筑高分子橡胶材料并进行有限元数值仿真计算。图7a)给出浇筑高分子橡胶材料时基座的加速度响应曲线,图7b)给出浇筑高分子橡胶材料时系统的振级落差。浇筑高分子橡胶材料增加了筏体阻尼,在低频段使振动尖峰值降低;在600~1 000 Hz频段范围内,隔振效果约有3~4 dB的提升。在隔振器下方筏体上下板位置浇筑高分子橡胶材料有效削减低频段的振动尖峰值,同时较好地提升中高频段的隔振效果。因此,采用重量轻、加工工艺简单的高分子橡胶材料可有效提升浮筏隔振装置对高频振动的隔振效果。

图7 浇筑高分子橡胶材料时的隔振效果

3 浮筏隔振系统抗冲击校核计算

水下爆炸可能会对船舶的动力和电力设备造成巨大的打击,使某些动力电力设备不能继续正常工作,甚至造成沉船,因此水下非接触式爆炸冲击对隔振系统的威胁很大[14]。柴油发电机组浮筏隔振装置在满足隔振技术指标的前提下,一般要进行抗冲击校核和试验。基于BV 043-1985抗冲击标准,确定对整个浮筏隔振系统施加横向284g、纵向284g、垂向320g的瞬态冲击,冲击波形为双三角波,作用时间为6 ms。在此冲击条件下,对浮筏隔振装置进行抗冲击校核计算分析,按照设备加速度和位移响应最大值进行分析。

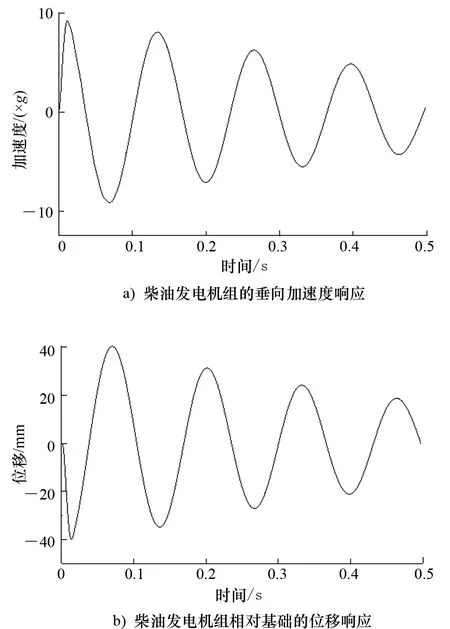

根据计算结果,柴油发电机组的垂向加速度响应曲线如图8a)所示,其最大加速度为9.25g,小于12.5g,并且冲击加速度衰减较快,满足抗冲击加速度指标要求。同时,柴油发电机组相对基础的位移响应如图8b)所示,其最大位移为40.39 mm,满足抗冲击位移指标要求。

图8 柴油发电机组的垂向冲击响应

4 结 论

本文基于有限元分析法建模,对某船用双台柴油发电机组浮筏隔振装置的隔振性能和抗冲击性能进行计算分析。通过调整上层隔振器、下层隔振器、筏体和基座的参数,分别计算了其隔振性能,得出以下结论:

(1) 降低上层隔振器或下层隔振器刚度均使浮筏隔振装置隔振效果大幅上升;改变上层隔振器刚度引起隔振效果的变化略明显于改变下层隔振器刚度。因此,在保证机组稳定性的前提下,可适当降低上层和下层隔振器刚度来提升隔振效果。

(2) 增加筏体板厚使筏体质量增大,同时固有频率和刚度也相应增大,整体隔振效果提升。在工程实际中,筏体质量一般为机组总质量的20%~50%,在质量要求范围内,可适当增加筏体板厚从而增加筏体质量以提升隔振效果。

(3) 在隔振器下方筏体上下板位置浇筑高分子橡胶材料,在低频段可削减振动尖峰值,在中高频段有较好的隔振效果。

(4) 浮筏隔振装置在冲击激励下的加速度和位移响应均符合要求,具有较好的抗冲击性能。