基于提高下尾管悬重预测精度的方法与应用

沈元波,徐 鲲,马志忠,和鹏飞,袁则名,徐 彤

(1.中海油能源发展股份有限公司工程技术分公司,天津 300452;2.中海石油(中国)有限公司天津分公司,天津 300452)

在钻井作业过程中,下7"尾管是一项风险较高的作业,操作不当,容易出现卡尾管等复杂情况。针对渤海油田渤中34-2/4区块地质复杂,存在着严重的井壁失稳、缩径和井漏等问题,为了降低钻井作业中的复杂情况及事故,利用相关软件进行了全井段摩阻扭矩动态跟踪与预测、全工况水力(包括ECD)跟踪与预测等计算,从而减少复杂情况的发生,节省钻井作业时效。其中摩阻扭矩分析预测,最直观的就是分析预测在一定摩阻系数下的上提拉力和扭矩值,通过跟踪实际操作并将实际值与预测值进行对比,分析判断井下状况及井眼清洁状况[1]。另外通过摩阻扭矩分析还可以保证悬重扭矩在钻具及设备能力范围内,保证钻具及设备的安全[2,3]。摩阻扭矩分析主要包括后续钻进摩阻和下套管悬重,以前预测下尾管悬重主要是通过测量施工过程中实际钻进扭矩和完钻的起钻载荷,推测出实际井眼的摩阻系数,预测井下套管在各种工况下的载荷[4],这种方法对反演得到的摩擦系数未经过准确性论证,因此预测的下尾管悬重在一定程度上存在着与实际悬重偏差较大的问题。为了提高下7"尾管悬重预测精度,开展了相应的研究,探索了一种提高下7"尾管悬重预测精度的方法。

1 技术方法

基于提高下7"尾管悬重预测精度主要技术流程如下:(1)通过对邻井通井钻具下、起钻及下尾管等作业反演摩擦系数,建立该区块摩擦系数库。(2)找出该区块的摩擦系数整体规律。(3)反演正在作业井通井钻具起、下钻等工况的摩擦系数。(4)将正在作业井反演得到的摩擦系数与该区块的摩擦系数进行对比分析。若符合整体规律,则利用正在作业井的摩擦系数进行下尾管悬重预测;若不符合整体规律,则利用该区块的摩擦系数进行下尾管悬重预测。(5)利用验证后的摩擦系数进行正在作业井的下尾管悬重预测。

1.1 邻井摩擦系数反演

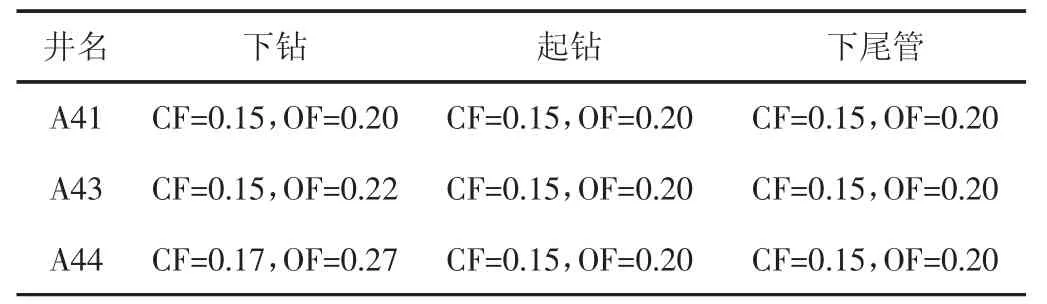

对渤中34-2/4区块A41、A43、A44三口井反演通井钻具下钻、起钻的摩擦系数,实际下尾管工况的摩擦系数,建立区块的摩擦系数库(篇幅原因,本数据库只建立三口井数据)(见表1)。

表1 邻井摩擦系数反演

1.2 找出区块摩擦系数整体规律

通过表1分析可知,本区块实际下入尾管的摩擦系数与通井钻具起钻反演得到的摩擦系数一致,呈现出这一规律。因此确定CF=0.15,OF=0.20为本区块下尾管悬重预测的摩擦系数。

1.3 反演正在作业井摩擦系数

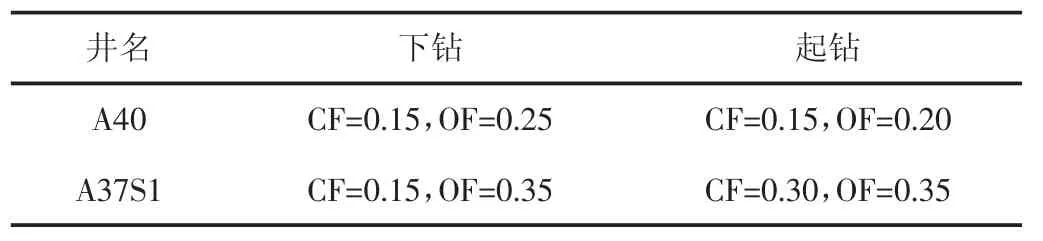

对渤中34-2/4区块正在作业的井A40井、A37S1井通井钻具下钻、起钻工况进行摩擦系数反演(见表2)。

表2 正在作业井摩擦系数反演

1.4 利用区块摩擦系数规律进行准确性验证

通过表2可以看出,A40井通井钻具起钻反演得到的摩擦系数与本区块的摩擦系数一致,因此确定CF=0.15,OF=0.20为A40井下尾管进行悬重预测的摩擦系数。A37S1井通井钻具反演得到的摩擦系数明显高于本区块的摩擦系数,为了保证下尾管悬重预测的准确性,A37S1井在进行下尾管悬重预测时弃用了该井起钻反演得到的摩擦系数CF=0.30,OF=0.35,而是使用了本区块的摩擦系数CF=0.15,OF=0.20。

1.5 进行作业井下尾管悬重预测

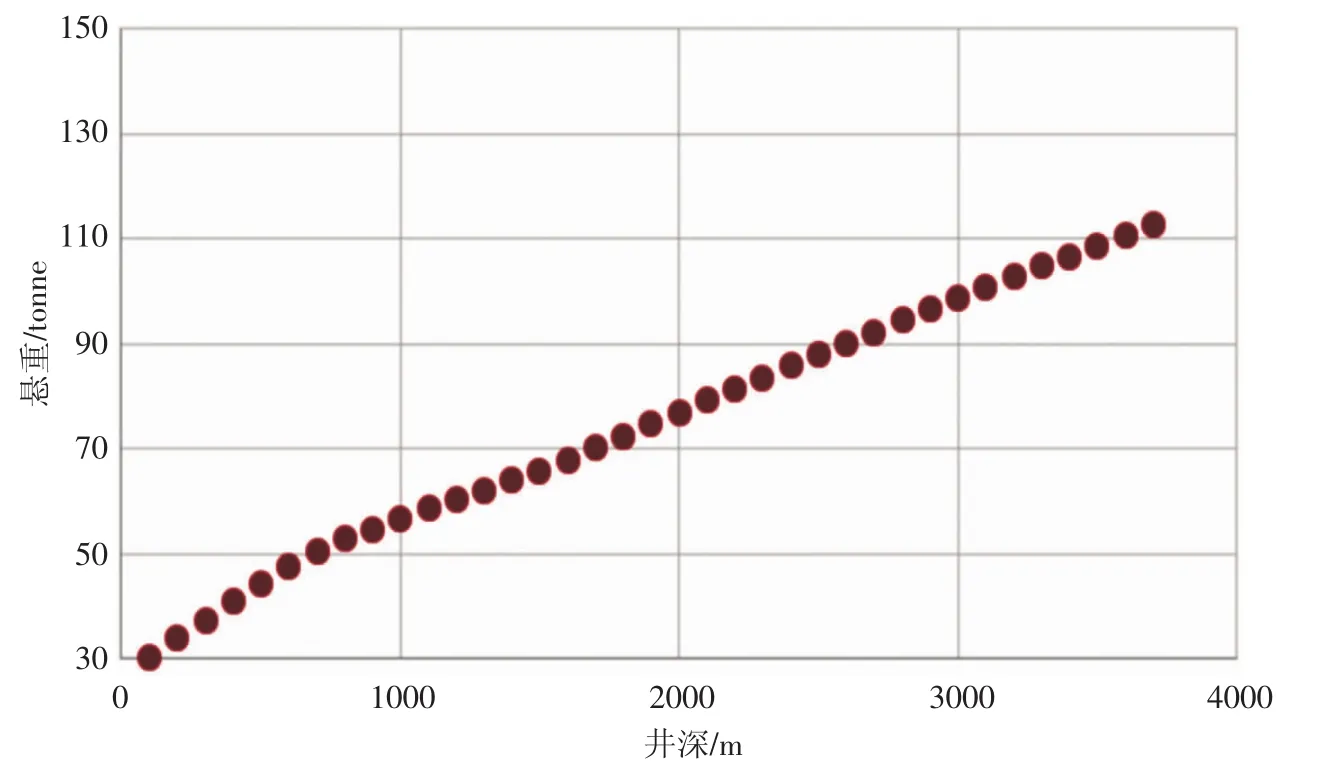

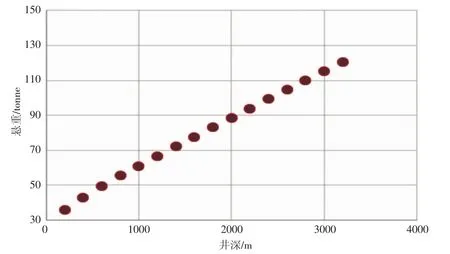

利用经过论证的摩擦系数,利用计算软件进行下尾管悬重预测(见图1、图2)。

2 应用效果分析

2.1 预测值与实际值对比

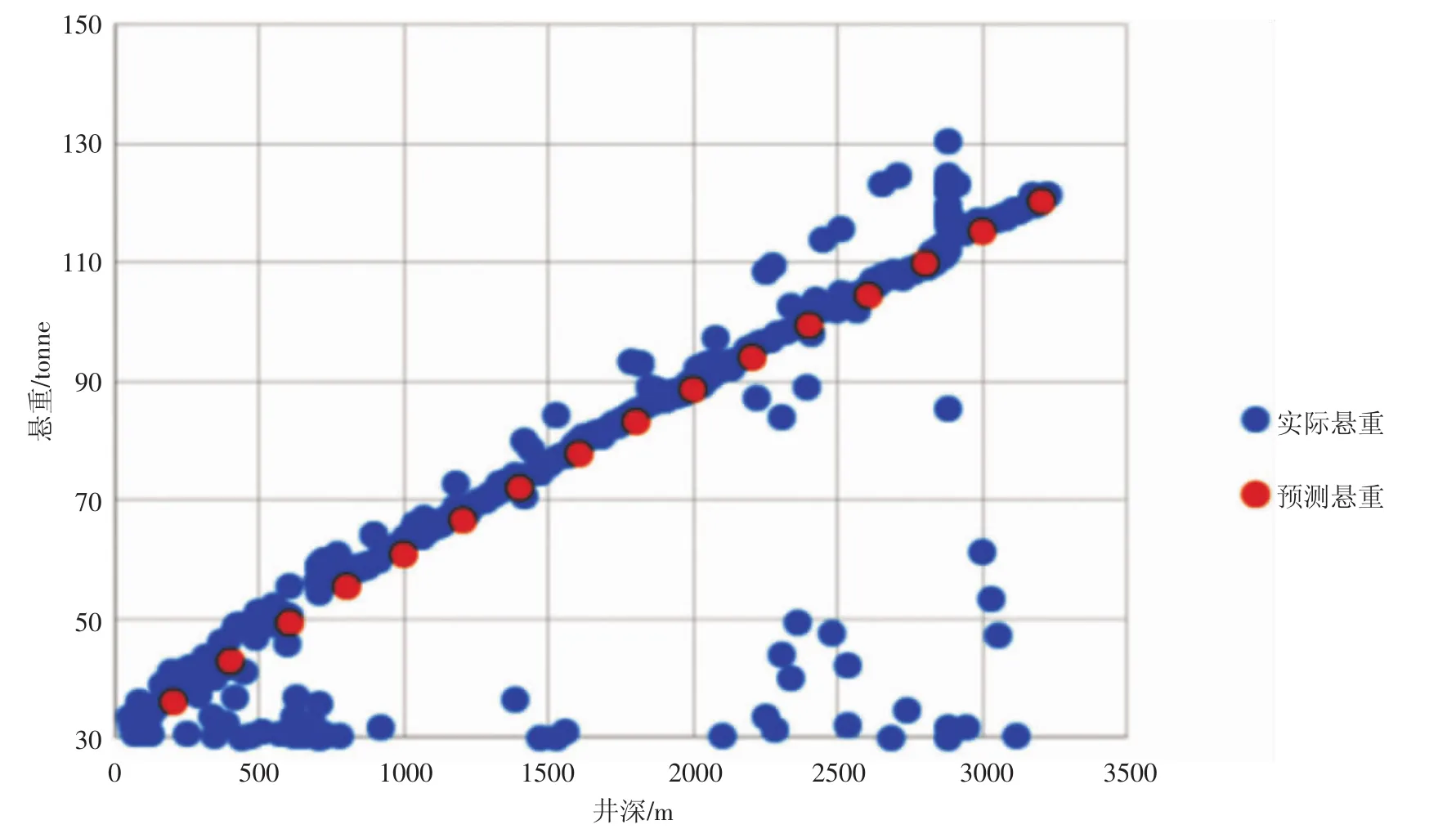

利用A40井和A37S1井实际下尾管悬重和预测悬重进行对比(见图3、图4)。从图3、图4中可以看出预测与实际吻合良好。

2.2 下尾管作业实际数据摩擦系数反演

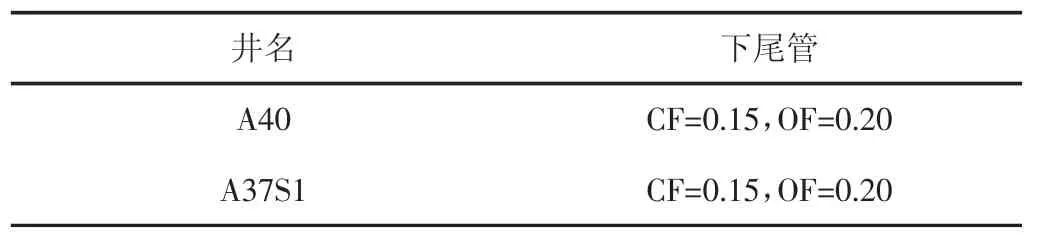

A40井和A37S1井下尾管作业结束后,利用实际下尾管数据反演得到摩擦系数(见表3)。

表3 下尾管后实际数据反演摩擦系数

通过表3可以看出,实际反演的摩擦系数与预测下尾管悬重时确定的摩擦系数是一致的,充分印证了该方法的可靠性。

3 结论

图1 A37S1井下尾管悬重预测

图2 A40井下尾管悬重预测

图3 A37S1井预测与实际对比图

(1)分析与实践表明,利用区块整体摩擦系数规律论证反演的摩擦系数的可靠性,该方法进行尾管悬重预测可行。

(2)在预测悬重时摩擦系数的选取很关键,要建立整个区块的摩擦系数库,从整个区块整体分析,有助于发现规律,提高预测的准确性。

图4 A40井预测与实际对比图

(3)利用通井钻具起下钻悬重反演的摩擦系数进行下7"尾管悬重预测时,不需要对反演得到的摩擦系数进行附加。

新型低温酯化催化剂研制成功

近日,北京化工大学联合安阳师范学院研制出一种新型催化剂。该催化剂可提高增塑剂邻苯二甲酸二异辛酯(DOP)、对苯二甲酸二异辛酯(DOTP)的反应效率、降低反应能耗。

该催化剂有两大特点:一是酯化温度低于异辛醇沸点,可解决酯化过程中异辛醇始终处于“蒸发—冷凝—回流”状态造成的能耗高、反应效率低等问题;二是催化剂在反应前后始终为固体状态,反应结束后通过简单过滤即可回收,经济效益明显提高。同时由于反应温度降低,产品色泽好,有望省去活性炭脱色工序。

该催化剂化学成分为有机酸钛盐,以相同或低于现行钛酸酯催化剂的用量用于DOP、DOTP生产过程时,双酯化温度由220℃~240℃降低至145℃~155℃,从而大大降低反应能耗和异辛醇损失。

(摘自中国化工信息2019年第9期)