中国页岩气开发经济环保的压裂装备解决方案

谢丹 文琴

(四川宏华电气有限责任公司,四川 成都 610036)

在美国“页岩革命”的影响下,世界主要页岩气资源国均在不同程度上加大了对本国页岩气资源的开发力度,中国是积极的国家之一。中国政府相继出台鼓励政策,引导和支持页岩气的开发,并计划2020年力争达到岩气产量300亿立方米,2030年实现页岩气产量800~1000亿立方米[1]。这为页岩气开采的装备制造、压裂服务等相关企业带来非常大的机遇。为了开发页岩气,首先得了解页岩气藏。

一、页岩气藏地质情况及开采要求

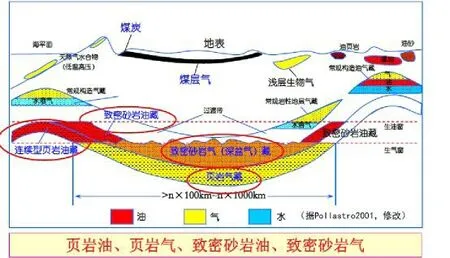

页岩气成藏机理与天然气不同,页岩气主要以吸附状态或游离状态存在于页岩孔隙和天然裂缝之中,其分布地域广、连续性长。页岩气藏是大规模富含有机质的页岩在地质构造活动作用下生成的天然气滞留于页岩中富集而形成。见图1:

图1:页岩油、页岩气、致密砂岩油、致密砂岩气

中国页岩气藏主要分布在四川盆地南部、川东部、重庆-武汉沿长江经济带区域、鄂尔多斯盆地、滇东北部,以海相页岩分布为主[2],气藏深度3000~5000米,少部分气藏深度在3000以内,部分井下压力最高达140Mpa,前往开发区块的道路崎岖,作业井场小,页岩间的孔隙太小、且渗透率低、流体流动性差、气流阻力大,导致页岩气开采的难度很大,需要大功率水力压裂装备,运用多种施工技术手段,大量水、砂和化学试剂的混合液压入地层深处的页岩层中,对岩缝进行改造,以改变井间、段间、簇间的应力扰动程度,使岩缝网络充分发育,形成相通的缝网[3],最终实现增产、提高经济效益的目的。本文将着重介绍水力压裂装备相关内容。

二、我国页岩气开发水力压裂技术对装备的要求

1947年美国进行首次水力压裂成功,经过半个世纪的发展,压裂装备与技术的发展,尤其是水力压裂技术对页岩气缝网改造、增产等方面都取得了巨大的突破。目前成熟的水力压裂技术有清水压裂、多级压裂、混合压裂、同步压裂、水力喷射压裂和重复压裂[4]。随着近年我国页岩气开发需求增大,长时间、连续的大排量、大砂量、大液量压裂作业已是常态,超大功率压裂装备的需求逐渐增大,具有环保、节能、经济、安全、性能可靠、占地小等特点的压裂装备已是迫切的需要。水力压裂的主要设备由多台大功率的压裂泵、混砂车、仪表车、高压管汇等组成。一口深度3000米、水平段长1000米的页岩气水平井,常规分段压裂作业需要2万水马力以上的压裂泵。压裂泵的功能是将高压、大排量具有一定黏度的液体压入地层,压开气层缝隙,利用携带的陶粒、沙粒对缝隙进行改造和扩张。通常压裂液有水基压裂液、油基压裂液、乳状压裂液、泡沫压裂液及酸基压裂液5种基本类型[5],所以压裂泵还需具有输出压力高、排量大、耐腐蚀、抗磨损性强的基本功能[6]。混砂车是将压裂液从储液罐吸入混砂罐,同时将支撑剂输送到混砂罐,进行搅拌混合后将含砂的混合液供给压裂泵,并辅助供输添加剂,配合压裂车施工。仪表车通常具有自动压裂泵组控制、自动化排量控制、实时数据采集、数据存储和分析等功能。

三、压裂装备的发展趋势

随着页岩气开发规模的不断扩大,超深井、水平井和大型压裂也越来越多,施工规模达到万立方米液量及千立方砂量级别,水平段压裂发展到现在的20段以上,需要水功率达到42000HHP以上。为了进一步加快施工速度、缩短投产周期、降低开采成本,在非常规致密油气藏、非常规页岩气藏的开发上,已形成从式井、从式水平井的主体开发模式,实现了工厂化作业现场施工模式。新工艺、新技术的不断出现,压裂装备以及辅助压裂系统的发展呈现以下趋势:

初步实现传统“机械驱动压裂时代”到“电驱、电控自动化压裂”的转变;逐步实现深入自动化控制、“人机交互”向“数字化、信息化”转变,逐步实现压裂去柴油化、完全电动化压裂机组远程控制、混砂车自动控制、压裂系统及辅助压裂系统设备一体化自动控制;未来一定时期实现向“智能压裂”的跨越,依托大数据信息平台、人工智能实现与智能技术更深融合。

四、选择压裂装备考虑因素及选择方法

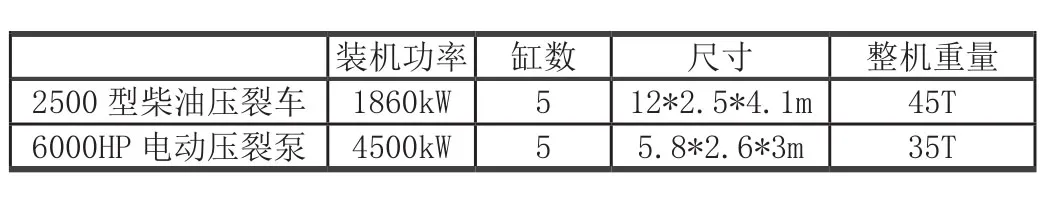

压裂装备的选择至关重要,选择时我们可以从环境影响、经济性、安全性、产品性能4个维度,从废气排放、噪音、耕地占用、能效、作业成本、安全性、可靠性、易操作性8个因素来考虑,以便我们在不同的项目做出更好的选择。为此,我们以客观的角度,以每平台3口井考虑,平均每井压裂20段,每段压裂作业2.5h,施工排量14m3/min,施工总需求45000水马力为例,将目前市场主流的2500型柴油压裂车组和单机功率达6000HP的电动压裂泵,从以上提到的8个因素来进行对比。表1:

表1:典型压裂泵/车参数对比

根据两种设备的参数,得到表2 对比数据:

表2 设备数量需求及占地面积

经济性方面,柴油压裂车不仅燃油消耗成本高、能效低、尾气排放大、噪音大,而且柴油机、变速箱、压裂泵的保养维护成本高,而电动压裂泵以电为动力,采用电机直接驱动柱塞泵,不仅效率大幅提升、能耗成本大幅降低、日常维护保养成本和人工成本也大幅下降。

根据有关新闻报道,某页岩气平台压裂作业时,有柴油车燃气大火,并波及旁边压裂车,通过此事件说明柴油车可靠性有待提高,且具有火灾风险。

经过以上占地数据、作业成本分析、噪音实测、网络相关新闻报道,我们得出表3对比表格:

表3:典型压裂泵/车参数性能及特点

通过对比我们发现电动压裂装备具有较强的产品优势,其环保性、经济性、安全性、可靠等均超越柴油压裂装备。

五、电动压裂成套装备详细介绍

下面我们具体看看电动压裂装备系统组成、具体功能特点、性能参数,了解其优势究竟是怎么体现出来的。

6000HP电动压裂系统的组成主要包含电源、高压房、6000HP电动压裂泵(橇)、VFD、数字控制房,可选设备有电驱数控混砂车、大容量水罐、高压管汇,图1为宏华集团的6000HP电动压裂系统典型方案:

图1:6000HP电动压裂系统典型方案

该方案不仅解决了部分区块电网容量不足的问题,在环保性、设备占地、经济性、安全性、可靠性、大排量、大砂量、大液量泵送等方面均有明显优势,可以满足不同压裂技术在井场应用中的开发要求。

电源解决方面:在页岩气区块开发前期,业主方根据钻井、完井、产建的电源需求,整体规划部署电源,使用电动压裂设备规模化开采,实现区块开发最大经济效益。如果遇到地区电网容量不足,该解决方案可以使用附近已产气的平台气源,采用燃气发电方式,提供补充电力,实现气、电结合的良好效应。由于每个项目电网现状不同,该方案提供1~2台高压房,灵活搭配,为VFD提供可靠、稳定的电力。

电动压裂系统的核心装备是6000HP电动压裂泵和VFD。6000HP电动压裂泵采用4500kW交流变频调速异步电动机驱动卧式五缸单作用柱塞泵,实现单泵最大输出功率达6000HP,并且实现调速范围宽、调速精确,可满足不同作业工况,向井内输送高压、精准的压裂液,在进行射孔作业、地层造缝等方面表现突出。其最高泵压达到140MPa@1.92m3/min,最大排量达到4.44m3/min@56MPa,一台6000HP电动压裂泵的输出排量相当于2.5台2500HP柴油压裂车输出排量。

图2:6000HP电动压裂泵

图3:6000HP电动压裂泵曲线图

VFD采用DBS交流变频控制技术,对变频电机进行无级调速,以实现对压裂泵的控制,可以满足不同工作压力和输出排量的各种施工作业要求,在压裂过程中,精准的泵液控制可有效地对提高缝网改造效果,提高页岩气产量。为保证压裂泵在施工过程中的安全,该压裂泵设置有一套数字控制系统,运用传感器技术,实时采集压裂泵在停机、施工中的信号和参数,并反馈到网络控制箱中的控制器,控制器通过已设定的程序对压裂泵进行控制和保护,不仅保障设备安全运行,还可以实现对多台压裂泵组中的每一台压裂泵进行远程控制、多台压裂泵的自动排量控制和自动压力控制。

图4:电动压裂泵系统控制截图1

图5:电动压裂泵系统控制截图2

六、结论和认识

水力压裂技术是我国页岩气开发中成熟、经济的技术,有助于实现页岩气井增产和提高经济效益。

通过对目前页岩气开发常用压裂装备的对比,电动压裂装备具有较强的产品优势,不仅满足大排量、大砂量、大液量的施工要求,其环保性、经济性、安全性、可靠性均超越柴油压裂车,页岩气开发压裂装备的发展朝着经济、环保、安全、可靠的方向快速发展,以满足企业效益、社会效益、环境效益的目标发展,超大功率电动压裂装备将是页岩气开发压裂装备选择的大势所趋。