激光选区熔化增材制造技术的研究进展

王 锐 赵芳芳2 万楚豪

(1.武汉光谷航天三江激光产业技术研究院有限公司,湖北武汉 430200; 2.武汉船舶职业技术学院,湖北武汉 430050)

1 引 言

增材制造技术(3D打印技术),通过三维模型的分层处理,从粉末等原料开始,采用逐层累加的方式,直接从设计对复杂结构的零件进行成形,避免使用铸模、锻模等昂贵工具,并减少了多种常规的机械加工[1]。随着增材制造技术的发展,技术应用领域也从最初的原型制造逐渐扩展至功能性结构件的制造,特别适用于定制化的小批量生产,如汽轮机叶片、医用植入物、假肢、模具、热交换器等[2]。

激光选区熔化技术(Selective Laser Melting, SLM)是目前应用最广泛的金属增材制造技术[3]。SLM通过对金属粉末床进行选择性局部熔化,层层熔覆堆积,直接一次成形获得性能良好的全致密金属零件,其产品性能超过铸造加工的零件[4]。目前,常用于SLM技术的金属材料有:AISI 316L不锈钢、马氏体时效钢、Inconel 625和Inconel 718镍基合金、Ti6Al4V钛合金等[5-8]。相较于传统的机械加工手段,SLM增材制造技术提供了极高的设计自由度与功能特性的优化、集成,能实现高复杂性构件的近净成形,以合理的价格生产小批量的产品,在较大范围内应用于航空航天、生物医疗等领域。

随着航空航天行业的不断发展,对结构件的复杂程度与性能要求愈发严苛,飞行器结构件朝着轻质化、一体化的目标不断发展,同时保证高可靠性与长服役寿命[9]。钛合金与镍基高温合金以其优异的性能在航空航天行业中独领风骚,在整体结构件中应用的比例不断增加。SLM技术特别适合这些难成形的合金零件制造,能够克服传统加工手段的缺点,有利于零件的设计优化与快速成形[7]。在医疗行业中,增材制造技术早已根据医用数字成像直接、快速制造医用模型,应用于医生的辅助诊断与术前规划[10]。得益于增材制造技术的快速发展,SLM制备的钛合金组织致密,尺寸精度高,具备良好的生物相容性和力学性能,为钛合金医用植入物提供了一种新的快速成形方式[11]。

本文将对金属激光选区熔化增材制造的技术原理与特点进行简要说明,并重点介绍该技术在国内外的应用情况以及发展现状。

2 SLM技术原理与工艺参数

金属激光选区熔化增材制造设备有上落粉与下送粉两种方式,本文以下送粉方式为例介绍SLM的技术原理,如下图1所示[12]。金属粉末床是利用刮刀横扫工作区域的粉末得到的,激光根据计算机的编程设定,将能量传递到不同区域的金属粉末床表面,促使粉末熔化得到设计形状。随后粉末床按照设定的高度下降,其上被刮刀平铺一层新粉末,重复铺粉和熔化的过程,多次堆积以制造三维的实体组件[13]。

图1 SLM增材制造设备原理

SLM的成形过程受到一系列参数的影响,如下图2所示[14]。其中,影响SLM工艺的主要成形参数有扫描速度、支撑间距、激光功率和粉层厚度。目前,已经有大量通过修改工艺参数来提高打印件密度的研究。

图2 SLM技术工艺参数

3 SLM增材制造技术研究现状

激光增材制造技术作为传统机械加工的有力补充,未来产业的新增长点,在国际加工行业上格外瞩目。目前,凭借着增材制造市场起步较早且较成熟的优势,欧美国家的金属增材制造产业拥有着先发优势,在设备的研发与商业化上也处于相对领先的地位。为抢占行业制高点,我国也加大了相关的科研资金投入,并推出了一系列促进增材制造产业发展的政策。国内一大批高校教师团队致力于金属增材制造的工艺研究与应用范围拓展。现阶段受金属增材制造技术应用领域的限制,SLM增材制造材料使用较多的是铝合金、钛合金和镍基高温合金,故SLM技术的工艺研究主要集中这三类材料,对其成形工艺参数与后处理工艺展开了细致的探索。

3.1 铝合金SLM增材制造研究进展

SLM技术在铝合金3D打印成形方面的主要困难之一是其粉末表面的氧化薄膜带来的,固态、液态金属表面的氧化会导致每层激光轨迹间氧化膜的遗留,两个氧化膜相遇的位置产生孔洞,铝合金打印件致密度偏低。熔池中温度梯度导致的马兰戈尼对流作用于熔池中的金属流动,从而影响熔池中的温度分布与张力变化,同时熔池上表面氧化膜的蒸发造成边缘张力的提高,二者共同作用下熔池内部的搅拌会破坏底部的氧化膜,而对两侧的氧化膜无明显影响,如下图3所示[15]。故高密度的铝合金SLM零件对高功率激光的需求较大。

图3 铝合金熔池中氧化膜的破坏过程

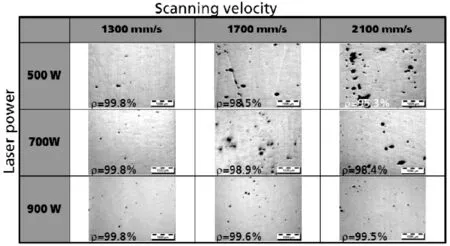

图4 激光功率、扫描速度对合金表面形貌的影响

Buchbinder 等[16]使用1kW的光纤激光器对AlSi10Mg 合金的工艺参数进行研究,分析激光功率、扫描速度和扫描间距对合金致密度的影响。不同激光功率与扫描速度对合金表面形貌的影响,合金成形密度与激光功率成正比,与扫描速度成反比,如下图4所示。除扫描速度外,扫描尖同样是决定成形效率的重要因素,伴随着扫描间距和成形效率的增加,打印构件的致密度降低,如下图5所示。在保证零件致密度在99.5%以上的基础上,较高的激光功率允许其成形效率从5mm3/s增加至21mm3/s,同时保证零件良好的力学性能,硬度约为145 HV0.1,拉伸强度在400MPa左右。

L.F. Wang等[17]展示了类T6热处理对SLM制造AlSi10Mg合金机械性能的提升效果,塑性、该热处理包括535℃下2小时的固溶处理,与158℃下10小时的时效处理。研究表明,热处理对合金的致密度无明显的影响,而热处理后试样的强度降低20%,拉伸强度下降了19.97%,弯曲强度轻微下降6.1%,此时,样品延伸率提高155%,断裂挠度显著升高122.9%。SLM试样组织中共晶Si相不规则地分布在初生α相晶界上,在类T6热处理过程中,共晶Si相分解溶入α相中,α相饱和后Si元素含量不再变化,而过高的温度会导致晶粒粗化生长,如下图6所示。这为利用固溶与时效处理调整AlSi10Mg合金的机械性能提供了更详细的视角与见解。

图5 不同扫面间距下合金试样的密度与表面形貌

3.2 钛合金SLM增材制造研究进展

钛合金SLM成形零件工艺参数的设计与零件的模型密切相关,薄壁件、多孔件、复杂点阵等结构对工艺参数的选择各有所偏重。同样,综合考虑零件服役性能的要求,通过后处理工艺的调整来改变成形零件的组织性能[18]。关于钛合金SLM增材制造的研究是一个庞大而系统性的工程。

王俊飞等[19]探索了不同的打印工艺参数与零件壁厚对TC4钛合金薄壁件的形变与残余应力的影响,结果表明,钛合金薄壁件的变形主要集中在薄壁件顶层的两侧,而残余应力则集中在试件底部与薄壁件中间。试件底部的残余应力主要是与基板接触位置较大的温度梯度导致的,在热累积效应下,从底部到顶层其残余应力呈下降趋势。

宦君[20]等揭示了激光功率与扫描速度对TC4成形效果的影响机理,二者主要通过改变熔道的宽度和高度来影响钛合金基板的表面形貌,激光功率的提高会促使熔道宽度增加、高度降低,扫描速度则与熔池宽度和高度成反比。激光功率偏低与扫描速度过高,引起表面能量密度偏低,熔道不连续,而能量密度过高,熔池会在激光动量冲击下产生飞溅,如下图7所示。

锻造Ti6Al4V合金在热机械加工后能获得双相微观组织(较大的等轴状α相颗粒分布于拉长的层片状α+β相基体上)[21]。SLM近净成形的零件组织为马氏体,无法进行热机械加工,获得接近锻造钛合金的组织和性能。Gerrit等[22]研究了退火温度、保温时间、冷却速率对SLM生产钛合金在固溶处理中微观晶粒形貌转变的机理,成功通过优化热处理工艺(910℃保温10h,水冷+750℃保温4h,炉冷)使SLM生产钛合金获得锻态的双相微观组织,如下图8所示。在热处理过程中,910℃水淬实现了马氏体向双相显微组织(α相分布在α′相基体上)的转变,利用750℃炉冷使α′相基体向层片状α+β相转化,其拉伸延展性与直接热处理试样相比获得较大提升[22]。

3.3 镍基合金SLM增材制造研究进展

镍基合金的含镍量在一半以上,其1000℃左右时仍能保持相对良好的力学性能,适用于在长时间高温环境与极限复杂应力条件下的零件,是目前我国产量最大、使用最广的高温合金[23]。其加工难度较高,对于复杂的航空航天零件而言,SLM技术是镍基高温合金加工的首选手段之一。

据Nguyen 等[24]的研究,较小颗粒的粉末能够改善粉层的分布以及成形的机械性能与表面光洁度,而粉末的颗粒尺寸分布可以影响成形堆积密度与最终零件的密度。Christopher等[25]对打印的上层、内层、下层与轮廓层采用不同的扫描工艺参数,同时在对不同粒径粉末的表征基础上,揭示了其对SLM成形的影响,粉末粒径与微观形貌如下图9所示。粒径低于10μm的粉末内聚力过大以至于其基本处于不可用状态,其较大比例的存在对SLM成形具有负面影响。其中,自由流动性略有差异的粉末1与粉末3均能顺利成形,二者成形的微观组织形貌接近。故在粉末流动性能得到保证的基础上,更多的工艺研发工作应该投入到缺陷与孔隙的避免上。

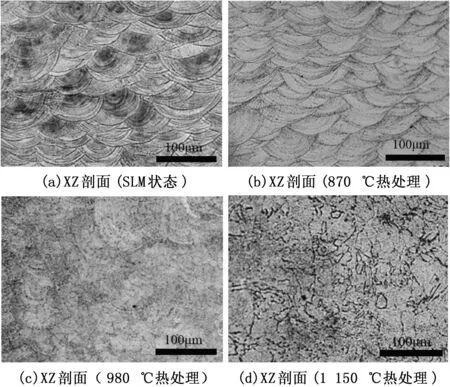

与传统机加工手段(铸造、锻压等)相比,未热处理的SLM制备镍基合金已被证明具备更好的硬度、拉伸强度和断裂极限,但是延展性较差[26]。故SLM制备的镍基合金需要进行固溶强化与时效处理,以改善其力学性能。Wang等[27]对Inconel 625镍基合金从SLM成形状态到热处理状态的微观组织特征转变进行了研究,不同状态镍基合金微观形貌,如下图10所示。870℃热处理与SLM直接成形状态组织接近,熔池为鱼鳞状形貌,熔池内部为树枝状组织,试样(870℃保温1h)组织出现有限度聚集转变;保温温度升至980℃后,熔池的边界逐渐不可见,部分组织发生再结晶;温度提高至1150℃后,镍基合金发生完全再结晶。在此过程中,晶粒的再结晶引起其尺寸的增加,位错密度发生降低,减少了晶界取向错位,SLM成形导致的残余应力减少,显微硬度降低。

图10 Inconel 625镍基合金SLM成形状态与热处理状态的微观组织

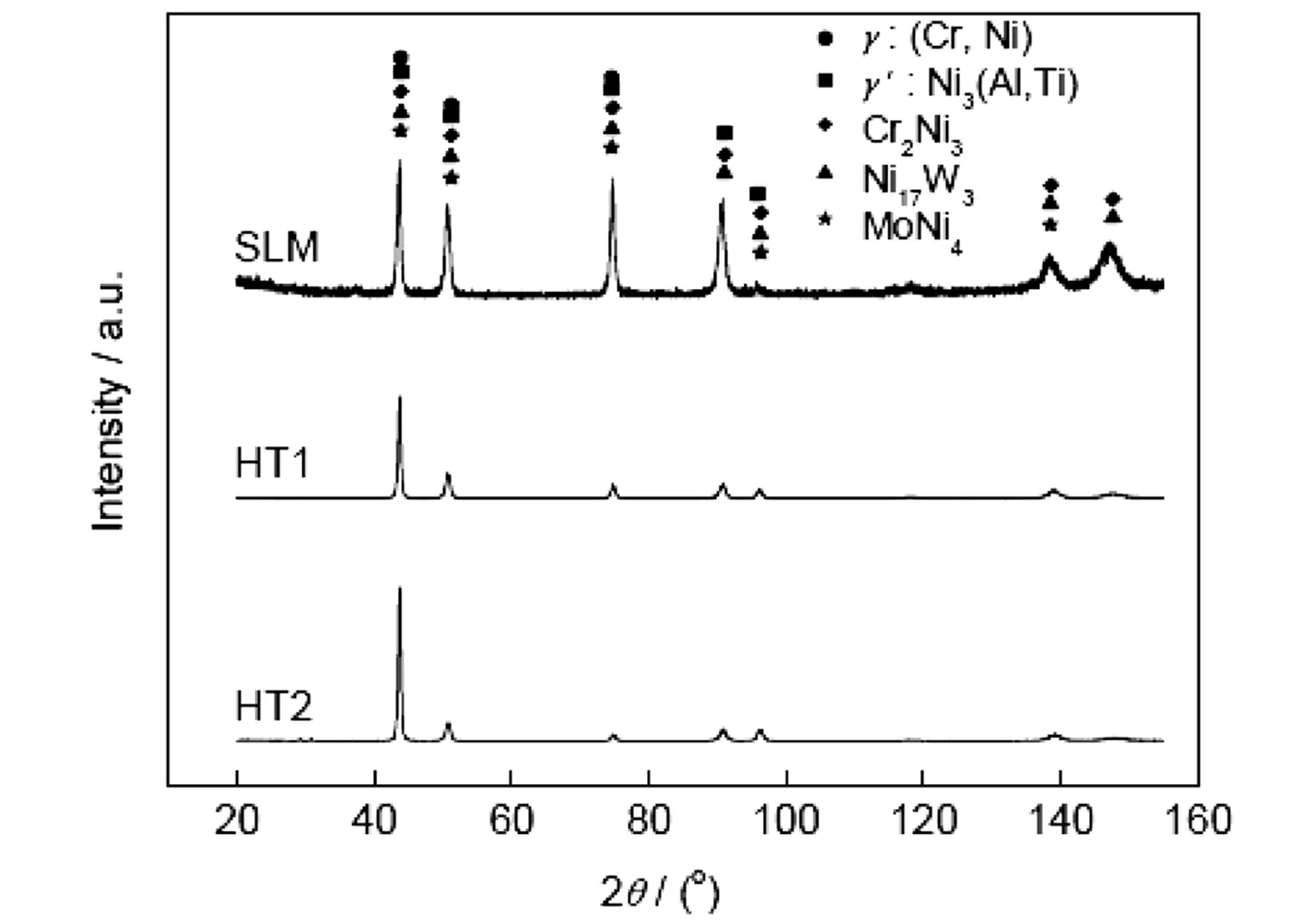

黄文普等[28]也对K4202镍基高温合金的SLM成形态与热处理态的组织性能进行了关注与研究。该合金SLM成形态组织由树枝晶与等轴晶组成,树枝晶与熔池边界近乎垂直;在固溶和时效处理后,树枝晶结构消失,有碳化物析出;时效处理后,合金未达到再结晶温度,晶界和位错仍保持原状态,其组织与SLM成形态无明显区别。对三种状态镍基合金进行XRD分析,如下图11所示。对于HT1、HT2热处理态试样,44°左右的衍射峰与其它峰的强度差在热处理后增加,而γ'相(Ni3(Al,Ti)强化相)和γ相(CrNi基体相)的衍射峰重合,可能是γ'相在热处理后析出导致的。故HT2热处理态镍基合金显微硬度、屈服强度与抗拉强度高于HT1态合金,二者均高于SLM成形态;热处理后,试样的延伸率降低,HT2试样延伸率高于HT1。

图11 合金SLM、HT1(固溶+时效)、HT2(时效)状态XRD谱图

4 展 望

SLM技术在百花齐放的金属增材制造技术领域独树一帜,其成形精度与致密度高,可加工材料范围广泛,基本不受加工件结构复杂程度的影响,能够经济性地进行小批量快速生产。现阶段应用最为广泛的SLM增材制造材料为铝合金、钛合金以及镍基高温合金,可以通过制造工艺参数的调整与差异性的后处理手段获得高于铸态合金的组织性能。随着科研院所、高校团队与增材制造企业的共同努力,从增材制造设备、增材制造工艺到成形后处理方法不断迭代改进与优化,SLM成形技术将成为高端制造领域不可或缺的一部分。