基于流固耦合的风力发电机结构特性分析

冯博琳, 王军利, 张文升, 李托雷, 雷 帅

(1.西北机电工程研究所, 陕西 咸阳 712099;2.陕西理工大学 机械工程学院, 陕西 汉中 723000)

近年来,随着全球经济的快速发展,常规能源的利用和消耗不断增加,但常规能源储备有限,我们将面临严峻的能源危机问题。因此,作为可再生资源的风能得到了大力开发利用[1-2]。

在风力发电机研究领域,闫萌萌[3]在充分研究风力发电机研究现状和流固耦合发展的前提下,对风力机流固耦合研究进行了展望,但没有具体介绍风力机流固耦合分析的方法;戴巨川等[4]在论述风力发电机的组成以及工作原理的基础上,对其核心部件风力发电机叶片进行了数值模拟,但其数值模拟时没有考虑气动载荷对风力机结构的影响;赵俊杰[5]对2 MW风力发电机的叶片形状进行了设计与仿真分析,在对风力发电机叶片进行模态分析时,没有考虑气动载荷对风力发电机叶片模态振型及频率的影响。

上述研究在对风力发电机结构进行模拟仿真时,没有考虑气动载荷对发电机结构的影响,不能真实反映实际发电机结构的受力情况。本文为了能够更好地模拟风力发电机在实际环境中的工作过程,借助于有限元仿真技术,以流固耦合分析理论为基础,利用ANSYS Workbench有限元分析软件对风力发电机的流固耦合特性进行仿真分析。

1 风力机流场分析

在对风力发电机进行流固耦合时首先进行流场分析,流场分析时采用ANSYS Workbench软件中的Fluent(CFX)模块。流场分析结束后,将流场分析得到的风力发电机表面压力载荷导入到静力学、模态分析模块中。

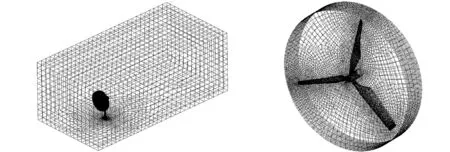

1.1 风力发电机流场网格划分

(a) 外流场网格 (b) 内流场网格图1 风力发电机流固耦合分析有限元网格模型

本文研究的风力发电机流场的尺寸参数为50 m×75 m×100 m,运用三维建模软件ProE的曲面设计模块,建立了发电机叶片三维曲面模型及风力发电机其他零件三维模型[6]。在进行有限元分析前,首先借助ProE软件装配模块对风力机的装配体进行相关检查(包括干涉检查、碰撞检查和动态检测)。确保模型装配关系正确后,将其另存为中间格式igs导入ANSYS Workbench中进行网格划分。通过对国内外风力发电机网格划分技术的研究,在有限元分析的整个过程中需综合考虑风力机叶片的几何形状,以更好地反映风力发电机在实际工作环境中的使用情况。为了提高计算效率,外部流场使用结构化网格来降低计算的复杂性。最终得到的风力发电机流固耦合分析有限元网格模型如图1所示。

1.2 流场边界条件设置

在风力发电机流场分析计算中,入口边界条件选择为速度入口,初始值设定为5 m/s;出口边界条件设置时选择压力出口,压力值为标准大气压,将外流场其他面置为壁面[7]。在对内流场进行网格划分时,设置其为旋转域,转速设置为130 rpm。内外流场交界面设置成为“interface”,选择两者数据交换方式为CGI,参考压力选择为1 atm,计算模型采用标准的k-ω模型。

1.3 流场仿真结果分析

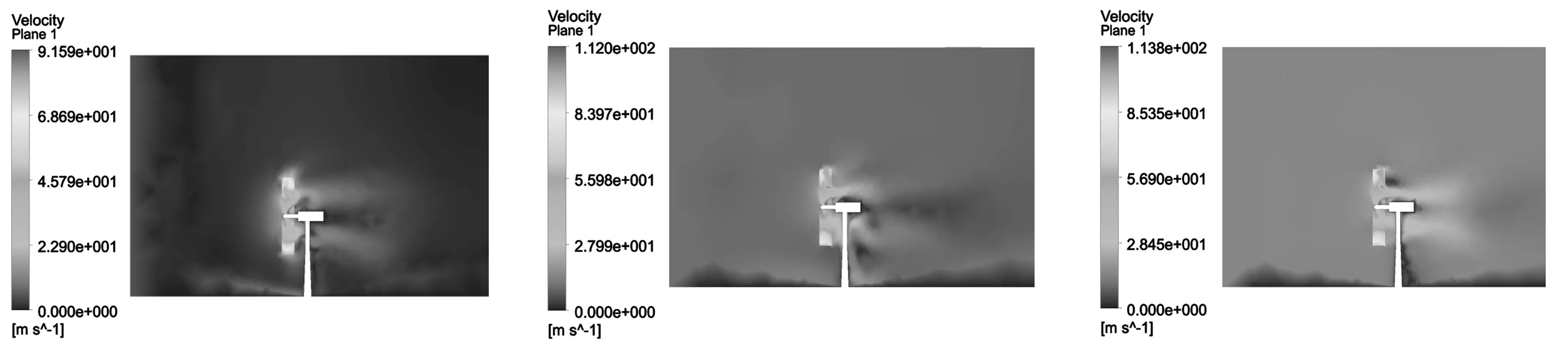

经过Fluent软件仿真计算得到了不同风速下风力发电机周围气体流速分布图(图2)。

(a) 5 m/s (b) 10 m/s (c) 15 m/s图2 不同风速下风力发电机周围气流分布云图

从图2可以看出,不同风速作用下的风力发电机周围气流流速分布趋势相同,气体流速最大产生部位为风力发电机叶片端部,并且风力发电机叶片端部气流流速与风速呈正相关,当风速为15 m/s时叶片端部的气流流速最大为113.8 m/s。

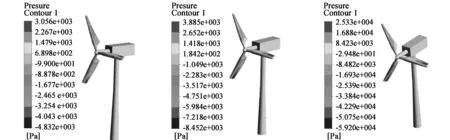

经过Fluent软件仿真计算得到了不同风速下风力机表面压力分布云图如图3所示。

(a) 5 m/s (b) 10 m/s (c) 15 m/s图3 不同风速下风力机表面压力分布云图

从图3中可以看出:不同风速下风力机表面压力分布趋势相同,叶片表面的压力分布梯度较大,不均匀,叶片背面的压力为负值,最小压力出现在叶片背面端部,最大压力发生在叶片正面端部,并且最大压力与风速呈正相关,当风速为15 m/s时叶片的最大压力约为2.5×104Pa。之后要将流场分析结果导入静力学分析模块中,因此需要对风力机模型进行有限元静力学分析。

2 风力机静力学有限元分析

在对风力机进行静力学分析时,根据实际风力机使用工况,固定风力机底部,并在风力机底部对其添加Fixed Support(固定约束),只保留叶片方向沿X轴的转动,最后将风速为15 m/s时的叶片气动载荷及机身气动载荷导入。在设置完约束和载荷边界条件后,经过有限元仿真软件ANSYS Workbench计算分析得到了风力机表面应力和变形云图如图4所示。

(a) 风力机变形分布云图 (b) 风力机应力分布云图 图4 风力机变形云图和应力云图

从图4中可以看出:风力机最大变形发生在叶片端部,当风速15 m/s时其最大变形量为 11.66 mm;风力机最大应力发生在叶片根部,其他部分的应力值较小,其最大应力值约为39 MPa;但最大应力没有超过所用材料的屈服强度,为了更好地研究叶片与风速之间的关系,经过仿真得到风力机叶片的变形、应力与风速之间的关系曲线如图5、图6所示。

(a) 叶片端部 (b) 叶片中部 (c) 叶片根部图5 风力机叶片的变形与风速之间的关系曲线

(a) 叶片端部 (b) 叶片中部 (c) 叶片根部图6 风力机叶片的应力与风速之间的关系曲线

从图5和图6可以看出,叶片变形和风速变化的趋势与风力机叶片应力和风速的变化趋势相同。当风速在5~10 m/s之间时,叶片的变形和应力随着风速的增加而减小;风速在10~15 m/s之间,风力机叶片的变形和应力随着风速的增加而变大;当风速为15 m/s时,叶片的变形量和应力值在固定值附近上下波动,并且波动趋势表现为衰减态势。

3 风力机预应力模态有限元分析

表1 风力机前6阶模态频率

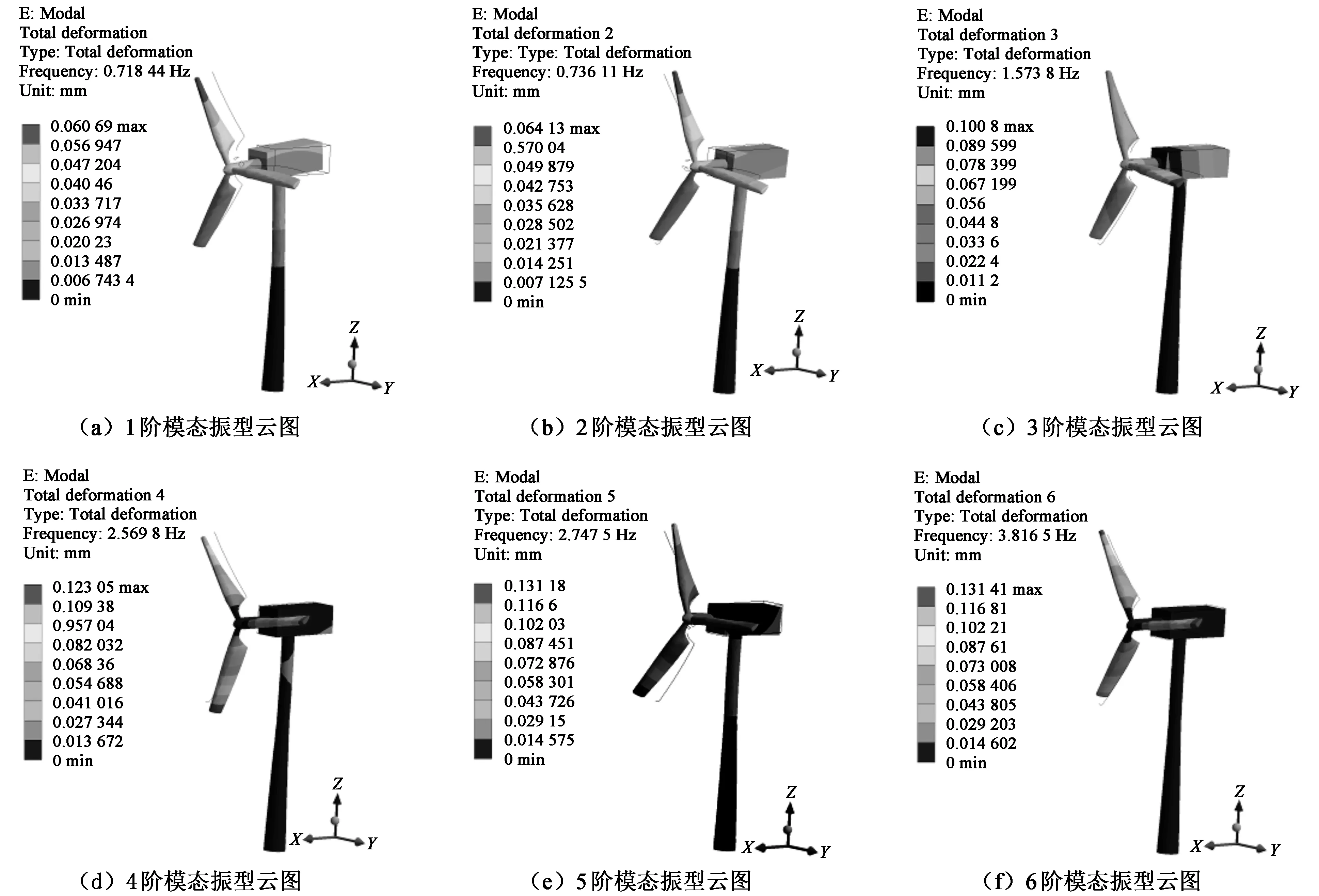

对风力发电机结构进行模态分析时,由于风力可能存在的剧烈变化会使风力机叶片产生振动,其中较低阶的模态振型对风力发电机的结构力学性能影响程度要高于高阶模态振型。因此,研究低阶模态振型具有一定的实用价值[9-10]。模态分析边界条件设置与静力学边界条件设置相同,本文采用Block Lanczos法提取了风力机前6阶模态振型。不考虑流固耦合情况与考虑流固耦合情况下的前6阶模态频率如表1所示,模态振型如图7所示。

图7 风力机模态振型云图

风力发电机的模态频率分布在0.7~4 Hz之间,频率分布范围较为集中,其中第1、2阶模态固有频率比较接近,第4、5阶模态固有频率比较接近。模态振型表现为:第1阶振型为风力机整体在XOZ平面内左右摆动,振幅较大;第2阶振型为风力机整体在YOZ平面内左右摆动,振幅较大;第3阶振型为风力机上部分绕着Z轴方向扭转;第4阶振型为风力机整体在YOZ平面内左右摆动并且叶片绕着X轴转动;第5阶振型和第1阶振型一样;第6阶振型较为复杂,风力机整体在多个方向上复合振动。

考虑流固耦合情况时风力机模态频率较高,但两者模态振型相同。这是因为流场气动载荷作用于风力机表面时增加了其刚度,从而导致风力机各阶模态的频率增大。

4 结 论

本文所建立的风力发电机流固耦合分析的数值计算模型能够有效地模拟气动载荷效应对风力发电机结构的影响,首先经过流场仿真分析得到了气流对风力机结构影响最大的部位为风力机叶片端部,叶片端部的压力较大;之后将流场分析得到的风力机表面气动载荷作为外载荷对风力机结构进行静力学分析,得到了风速与风力机最大变形、应力值之间的关系。最后在对风力机结构进行模态分析时,为了更好地模拟实际风载对风力机模态频率的影响,将风力机表面施加流场分析得到的风力机表面压力载荷,经过仿真发现与传统不考虑气动载荷时得到的风力机模态频率相比,采用流固耦合分析模型时风力机模态频率较高,但两者模态振型相同,其中两者风力机第3阶模态振型频率相差较大,二者相差达到了2.7%。