基于啮合线积分的直齿轮副啮合效率计算方法

王 成

(济南大学 机械工程学院, 山东 济南 250022)

齿轮是应用最为广泛的传动机构,其传动效率问题越来越为人们所重视,国内外学者做了较为深入的研究,取得了大量的成果。Xu等[1]提出了一种预测平行轴齿轮副传动效率的计算模型;Kolivand等[2]针对铣齿和滚齿两种切削方式,提出了一种新的螺旋锥齿轮和准双曲面齿轮啮合效率的计算模型;Pedrero等[3]应用载荷分布的非均匀模型和摩擦因数沿接触路径的简化非均匀模型,研究了不同传动比下渐开线直齿轮的啮合效率;Wang等[4]基于轮齿啮合仿真分析,提出了一种精确计算渐开线斜齿轮滑动摩擦功率损失的方法,该方法考虑了齿轮修形、加工误差和安装误差;Wang等[5]又进一步研究了动态工况下斜齿轮传动效率的计算方法。目前,计算齿轮副啮合效率的方法众多,但其中大部分方法比较繁琐,更为重要的是,它们与齿轮设计参数之间的关系是隐式而非显式,即无法直观地反映齿轮啮合效率与齿轮设计参数之间的关系。

与其他计算齿轮啮合效率的方法相比,沿啮合线积分法的精度稍低,但该方法能够直接建立齿轮啮合效率与齿轮设计参数之间的关系。姚建初等[6]利用连续函数积分中值定理,推导了内外啮合齿轮的效率计算公式,研究了齿轮齿数和传动比对内外齿轮啮合效率的影响;周哲波[7]利用沿啮合线积分的方法,推导了直齿轮和斜齿轮滑动摩擦功率损失和滚动摩擦功率损失的数学模型;王成等[8]利用沿啮合线积分的方法,建立了斜齿轮的啮合效率模型,进而推导了齿轮设计参数与齿轮啮合效率之间的关系;杨剑飞等[9]结合啮合过程中齿面载荷、时变齿面摩擦力和单双齿啮合特性,推导出了一对直齿轮轮齿从进入啮合到退出啮合的啮合效率;杨世平等[10]利用平均齿面摩擦因数代替固定值,通过沿啮合线积分的方法,建立了直齿轮外啮合的效率模型,进而获得了齿轮设计参数对齿轮啮合效率的影响规律;赵自强等[11]研究了分流型内平动齿轮传动装置的啮合效率/传动效率,得出大传动比的分流型内平动齿轮传动具有很高传动效率的结论。然而,目前在该方法的应用中,计算的均为一对轮齿从啮入到啮出的啮合效率,而非一对齿轮传动的啮合效率,就一对齿轮副传动而言,这样计算得到的齿轮啮合效率并不符合齿轮连续传动的实际情况。

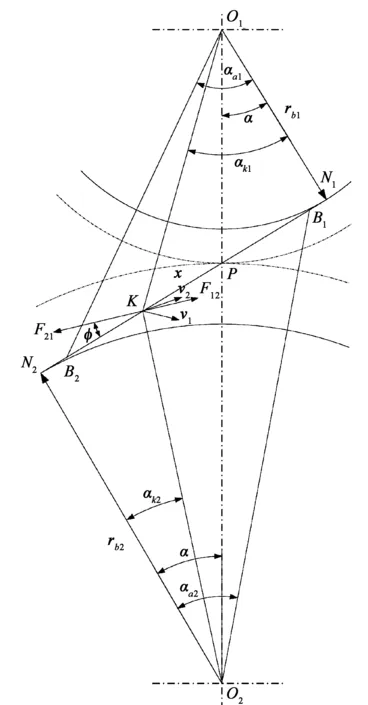

图1 一对齿轮连续传动示意图

图2 齿轮副瞬时接触点示意图

针对上述问题,本文从一对齿轮连续传动的过程入手,利用沿啮合线积分的方法,建立一对直齿轮副啮合效率的计算公式,进而推导齿轮设计参数与齿轮啮合效率之间的关系。

1 一对直齿轮副连续传动过程

以一对直齿圆柱齿轮为例,假定其重合度1<ε<2,图1为其连续传动示意图。B1B3段和B2B4段为双齿啮合区,B3B4为单齿啮合区。一对齿轮连续传动可以描述为:轮齿对k在B1B3段啮合,它的前一对轮齿对k-1在B2B4段啮合,当轮齿对k-1退出啮合时,轮齿对k开始在B3B4段啮合,当轮齿对k啮合到B4点时,它的后一对轮齿对k+1进入啮合,当轮齿对k由B4点啮合到B2点时,轮齿对k+1由B1点啮合到B3点,进而完成了一个啮合周期。

目前在采用沿啮合线积分法求齿轮副啮合效率时,仅是沿啮合线B1B2积分,未考虑多对轮齿的啮合情况,因此这样得到的仅是一对轮齿从啮入到啮出的啮合效率,而非一对齿轮传动的啮合效率。

2 单对齿轮副瞬时接触点啮合效率的计算

图2为一对齿轮副瞬时接触点示意图。当主动轮1的齿根与从动轮2的齿顶接触时,它们在B1点进入啮合,啮合点沿着主动轮1的齿根向齿顶移动,沿着从动轮2的齿顶向齿根移动,当啮合点移动到主动轮的齿顶和从动轮的齿根时,它们在B2点退出啮合。在啮合过程中,主动轮渐开线上的压力角逐渐增大,从动轮渐开线上的压力角逐渐减小,二者在节点P处相等,即在PB1段,αk1<αk2,在PB2段,αk1>αk2。

文献[6]分别给出了PB1段和PB2段上单对齿轮副瞬时接触点啮合效率的计算公式,这里相应的推导过程不再详细给出。

PB1段,单对齿轮副瞬时接触点啮合效率ηd的计算公式为

(1)

PB2段,单对齿轮副瞬时接触点啮合效率ηd的计算公式为

(2)

式(1)和(2)中,μ为齿面摩擦因数,αk1为主动轮渐开线上K1点的压力角,αk2为从动轮渐开线上K2点的压力角,x为啮合点距离节点P的距离,rb1为主动轮基圆半径,rb2为从动轮基圆半径。

3 直齿轮副啮合效率的计算

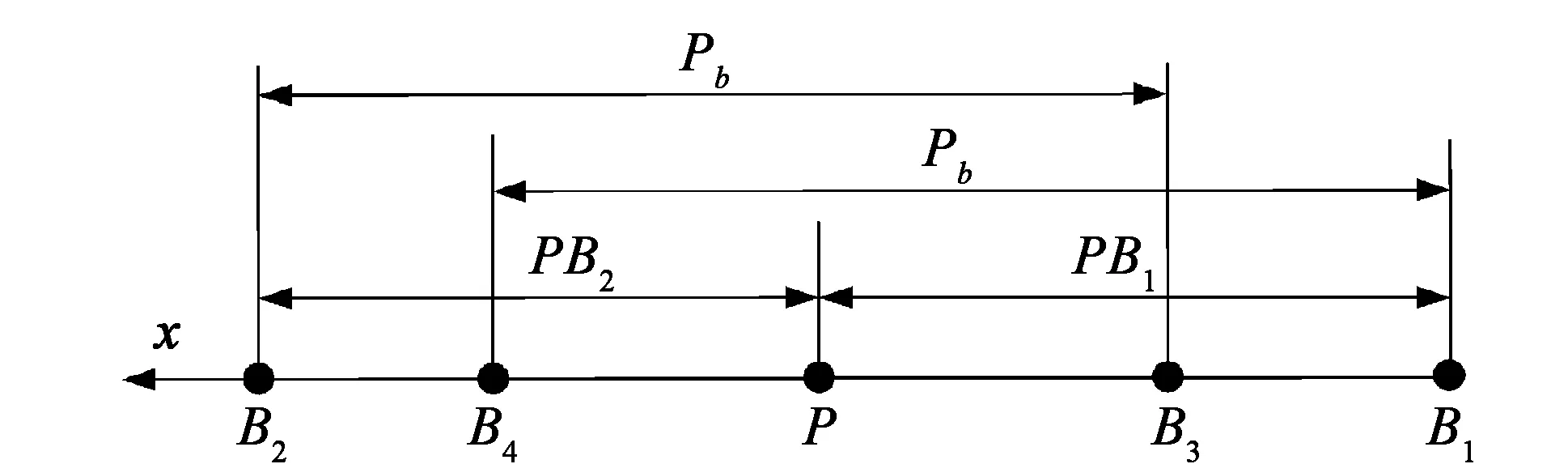

为了直观起见,将啮合线平置,啮合线被分成了4段(图3),分别计算各段的长度,进而确定各段距离节点P的位置。

PB4=Pb-PB1=πmcosα-PB1,

(3)

(4)

PB3=Pb-PB2=πmcosα-PB2,

(5)

(6)

图3 齿轮连续传动过程中各段啮合线

分别沿各段积分,得到每段的啮合效率:

(7)

(8)

(9)

(10)

式(7)—(10)中参数的含义与式(1)—(6)中的相同。

根据齿轮实际啮合情况,一对轮齿从进入啮合到退出啮合,其前一对轮齿和后一对轮齿分别在B2B4段和B1B3段啮合,即B2B4段和B1B3段经历了2次啮合。由此,一对齿轮在一个啮合周期中实际啮合线的长度可以表示为

BB=B1B2+B1B3+B2B4=3B1B2-2Pb,

(11)

一对齿轮副啮合的平均啮合效率可以表示为

(12)

而目前采用沿啮合线积分法所获得的齿轮副的平均啮合效率计算公式为

(13)

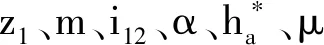

图4 齿轮设计参数

对比公式(12)和(13)发现:公式(13)中的B1B2为单对轮齿实际啮合线长度,而公式(12)中的BB则完整考虑了一对齿轮啮合的一个周期;公式(13)仅考虑了一对轮齿从进入啮合到退出啮合的啮合效率,而公式(12)则考虑了一对齿轮啮合的一个周期中全部轮齿参与啮合的情况。因此,通过公式(12)计算得到的齿轮啮合效率符合齿轮连续传动的实际情况。与公式(13)相比,公式(12)更能真实地反映一对齿轮的啮合效率。

4 齿轮设计参数与啮合效率关系

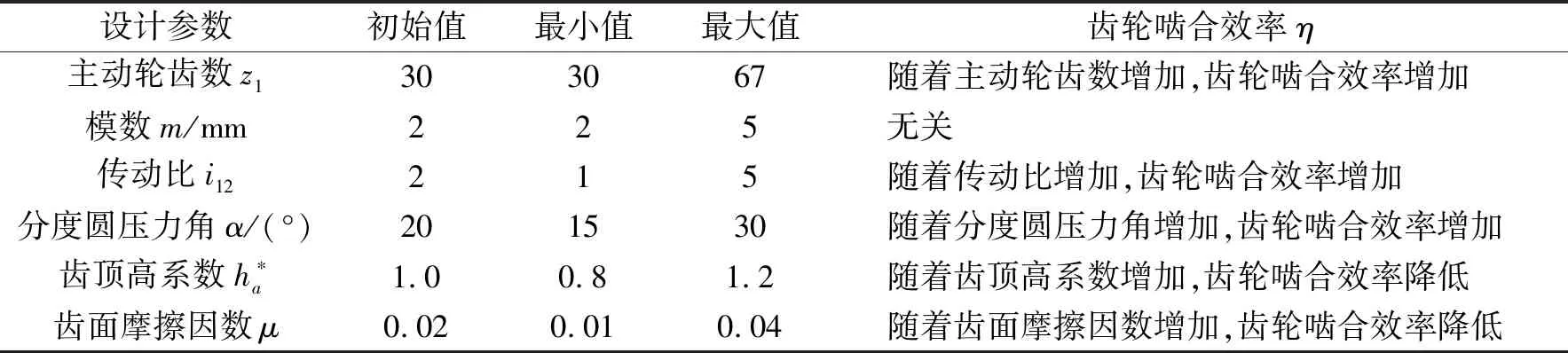

表1 齿轮设计参数与齿轮啮合效率之间的关系

从表1中可以看出,对于标准齿轮,在满足设计要求的前提下,适当增加齿轮的齿数和传动比以及采用良好的润滑,可以提高齿轮副的啮合效率。

5 结 论

针对目前沿啮合线积分法求齿轮啮合效率所存在的问题,提出了一种计算直齿轮副啮合效率的方法:

(1)计算得到了一对齿轮连续传动过程中各段啮合线的长度并推导出了每段的啮合效率;

(2)根据一对齿轮啮合的一个周期中实际啮合线长度和实际啮合线段的啮合效率,计算得到了齿轮副的平均啮合效率;

(3)推导出了齿轮设计参数与齿轮啮合效率之间的关系,得出对于标准齿轮,在满足设计要求的前提下,适当增加齿轮的齿数和传动比以及采用良好的润滑,可以提高齿轮副的啮合效率。