基于S7-1200和双PLC通讯的悬挂输送系统的设计与实现

原通文,姜 川,孟 晖,庞艳君,黄何庆

(北京机械工业自动化研究所有限公司,北京 100120)

0 引言

随着现代信息技术的快速发展,以及快节拍、大规模、柔性化生产制造的需求,采用自动控制技术和信息技术,具有自动化、智能化,并具备起重、运输、贮存、组织生产等功能的智能化输送装备得到越来越广泛的应用,特别是在自动化程度较高的制造业中,更是占到相当大的市场份额。

悬挂输送线是根据用户预先设定的工艺线路,按照设定的速度实现车间内部或者车间与车间之间连续输送物品达到自动化、半自动化流水线作业的理想设备。可在三维空间内任意布置,能够起到空中储存的作用,节省地面使用场地,悬挂输送以其输送距离远,运行速度范围大和转弯、爬越、布置灵活等优点,因而广泛应用于表面清洗、喷涂、烘干、电镀、装配和产品传输转运等细分领域。

本文针对悬挂输送系统的特点,系统采用西门子公司的S7-1200 PLC作为控制器,通过双PLC实时通讯进行关键数据交换,实现了分别位于车间一楼和二楼的悬挂输送系统的分散独立控制。由于采用双PLC控制架构,非常易于后期维护和功能扩展。

1 系统要求和工艺流程简介

1.1 悬挂输送系统介绍

该项目控制系统总共包含6套悬挂输送子系统,分散位于1、2、3车间。

悬挂输送系统的性能为,产品生产节拍1台/1.5min,运载货物最大重量100kg,工件最大外轮廓尺寸600mm(长)×600mm(宽)×600 mm(高),水平运行速度0~20m/min,提升速度0~20m/min。

每套悬挂输送子系统均分为5部分,分别是二楼悬挂输送线,二楼和一楼高位之间的升降机,一楼高位悬挂输送线,一楼高位升降机,一楼低位横移台。同时要求5部分的输送要同步运行。

1.2 工艺流程介绍

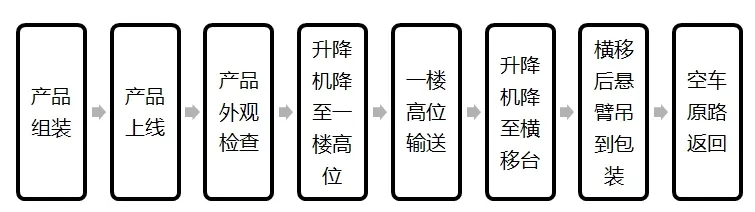

总体流程,如图1所示。

图1 总体流程示意图

各部分具体操作流程如下。

1.2.1 上线区

产品安装调试完成后到达上线点,此时空车已在上线点上方等待,下方顶升装置升起200mm~300mm,空车挂钩挂入产品吊挂点,装配线工装下降脱离箱体,完成产品上线。

1.2.2 外观检查

上线产品输送至外观检查控制点,手动按下“停止”按钮,拔掉锁紧销,产品可进行360°旋转,检查合格后插入锁紧销方可解锁输送,手动控制后前行输送,不合格产品则转至移动升降台车处置。

1.2.3 二楼输送线

空车到达上线点,产品上线,进行外观检测,随后送至二楼升降机。空车的运行,依靠电机的启动停止去自动控制。

1.2.4 二楼和一楼高位之间的升降机

产品进入升降机,升降机从二楼送至一楼高位。同时,在一楼高位等待的空车进入升降机,升降机从一楼高位送至二楼。

1.2.5 一楼输送线

产品经二楼和一楼高位之间的升降机从二楼送至一楼高位,经一楼高位输送线输送至一楼高位升降机。

1.2.6 一楼高位升降机

产品经高位经输送线输送至升降机,升降机把产品从高位降至一楼底部横移台。同时,从横移台送来的空车进入升降机,升降机从一楼底部送至一楼高位。

1.2.7 一楼低位横移台

经升降机下降的产品移动到横移台另一端,经悬臂吊调运至包装区。同时,在一楼高位等待的空车进入升降机,升降机从一楼高位送至二楼。

2 系统方案选择论证

如前所述,每套悬挂输送子系统均分成5部分,这5部分控制对象相对位置分散,而且跨楼层。

2.1 方案一

采用集中式控制,一个PLC作为主控制器,所有控制对象的IO点都通过二次信号线接入PLC。

2.2 方案二

采用PLC加远程IO架构,在一楼和二楼的升降机附近分别放置一个独立的电控柜,二楼为主控柜放置PLC,一楼电控柜设置远程IO模块。

2.3 方案三

采用双PLC架构,在一楼和二楼的升降机附近分别放置一个独立的电控柜,一楼、二楼电控柜分别放置一台PLC,采用双PLC通讯方式进行关键数据实时交换。

2.4 分析比较

经过综合比较采用方案三,则达到了分别位于车间一楼和二楼的悬挂输送系统的低耦合、分散、独立控制的目的,并且布线简单、易于维修和后期扩展。

双PLC架构控制系统逻辑图,如图2所示。

图2 双PLC架构控制系统逻辑图

3 系统硬件配置

3.1 PLC选型

S7-1200是西门子的新一代的控制器,S7-1200控制器具有模块化、结构紧凑、功能全面等特点,适用于多种应用,能够保障现有投资的长期安全。由于该控制器具有可扩展的灵活设计,符合工业通信最高标准的通信接口,以及全面的集成工艺功能。

S7-1200还有一个重要特点是支持多种通信方式,包括有:RS232,RS485,Modbus,USS,Profibus-DP,Pro fi net,TCP。尤其是其支持TCP NATIVE通讯,尤其是对于特定OEM设备制造商非常适用。

正是基于以上特点以及考虑到后续同类型项目的拓展,本控制系统决定采用西门子公司的S7-1200 PLC作为控制器。

3.2 变频器选型

考虑到可靠性和长期运行,升降机的垂直升降控制决定采用西门子m440多段速配合槽型传感器,做定位控制。在升降机的上下停止位置,各加装急停和手动升降按钮和指示灯。

3.3 触摸屏选型

考虑到和PLC的通讯便利性以及触摸屏界面编程,决定采用KTP400作为人机界面。

4 控制系统软件设计关键点

4.1 S7-1200 CPU之间的通信

S7-1200 CPU本体上集成了一个PROFINET 通信口,支持以太网和基于TCP/IP和UDP的通信标准。这个PROFINET物理接口是支持10/100Mb/s的RJ45口,支持电缆交叉自适应,因此一个标准的或是交叉的以太网线都可以用于这个接口。使用这个通信口可以实现S7-1200CPU与编程设备的通信,与HMI触摸屏的通信,以及与其他CPU之间的通信。S7-1200CPU的PROFINET通信口支持以下通信协议及服务有,TCP,ISO on TCP(RCF 1006),S7通信。

图3 TSEND_C和TRCV_C指令参数设置

本项目采用开放式用户通信,连接参数采用图形方式组态。两个PLC之间使用的通信指令是通用T-block指令(TSEND_C, TRCV_C, TCON, TDISCON, TSEN,TRCV),通信方式为双边通信,因此通信指令必须成对出现。紧凑型指令TSEND_C和TRCV_C,除了发送或接收功能外,还可以建立和断开连接。项目中通讯程序均在PLC1、PLC2的OB1中编程,组态及编程基本类同,使用的TSEND_C和TRCV_C指令,各项参数设置,如图3所示。

4.2 两种悬挂线共用一套控制程序

如前所述,该项目控制系统包含6套悬挂输送子系统,因受限于厂房产品工艺布局,2#和4#悬挂输送类型相同,1#、2#、5#、6#悬挂输送类型相同。本项目实现了两种悬挂线共用一套控制程序,提高了程序可维护性。设备首次上电,触摸屏上会提示屏幕上选择线体型号,一旦选择后,参数会永久保存,即使断电重启也会按照先前的选择的线体型号去执行程序。

5 结束语

目前,该悬挂输送系统已经正式使用一年多,运行稳定可靠,能完全满足厂家的生产节拍,生产线在线人员进一步优化减少,经济效益和社会效益明显。采用双PLC架构虽然在设备购买上会增加一些成本,但从长期使用的角度来看,反而能降低维护保养成本,而且应用范围也很广。相比较于集中式控制方式,总结其优点体现几个方面:控制系统结构进一步简化;系统的可扩展性增强;分散式控制,提高各子系统运行的可靠性。