基于视觉的激光振镜精密焊接系统研究

支嘉斌,曹云翔,郭 瑞,金武飞,陈 芳

(北京机械工业自动化研究所有限公司,北京 100120)

0 引言

近年来,新能源锂电池行业发展迅速,产品更迭频次加快。动力锂电池模组极柱与汇流排连接工艺因紧固力与电性能要求,逐渐由螺钉连接紧固方式更多的转换成激光焊接连接方式。目前,激光焊接已成为新能源电池焊接的主流装配技术,通过提高产品一致性与生产效率,可以很好的满足新能源电池模组焊接工艺对产品的质量要求以及生产效率的需求。外国集成视觉设备的整套激光焊接系统普遍价格十分昂贵。而本文提出一种集成的系统方案,能较好的适应生产工艺需要,降低生产成本。

1 激光焊接系统总体设计

根据动力锂电池模组极柱焊接工艺要求,需要将铝排紧密贴合在极柱上进行焊接。如图1所示,铝排通过黑色盖板固定,由大功率激光焊接专机完成24个区域的自动焊接。该方案能够较好的解决产品均一性和生产效率问题。

本文从焊接模型区域精确定位、焊接轨迹精准控制以及焊接参数优化调整着手来研究激光振镜焊接系统。该激光振镜精密焊接系统可分为激光器子系统、振镜子系统、视觉子系统以及机器人子系统。振镜子系统闭环控制XYZ轴振镜摆动,以此控制激光扫描轨迹;视觉系统通过拍照、计算后得出焊接模型区域定位数据信息;激光器系统完成激光发生以及传导报警等工作,同时设置不同的激光波形参数以及振镜子系统运动扫描参数对模组焊后质量有不同的影响,本文通过试验测试参数得到一套适用于方形硬壳锂电池的焊接参数,主要参数包括离焦量、焊接速度、激光开延时、激光关延时、振镜到位延时、激光波形参数、激光功率等。

图1 焊接电池模组示图

按照具体生产工艺流程,模组激光焊接工位处于锂电池模组组装自动化生产线的模组铝排清洗、模组极柱清洗的后段,其前段需要对待焊电芯以及铝排进行清洗等预处理。本文该模组铝排激光焊接专机处理电芯模组与铝排的焊接工作。实际设计方案中采取对称双工位加快工作节拍。在激光焊接专机后段增设焊后检测工位对焊接质量进行检验。整条流水线中激光焊机专机是十分重要的一环,是该系统的核心组成部分。

该激光焊接系统硬件部件主要包含:PLC电控柜、自动化线体工位、焊接工装夹具、六轴机器人、机器人控制柜、激光器系统(激光发生器、上位机、稳压电源、冷水机等)、振镜系统(配套硬件电路)、视觉系统、除尘器等。

激光焊接专机位于自动化模组装配流水线体中一个工位。激光焊接专机3D效果设计图如图2所示。

图2 平面布局设计图

激光焊接专机效果设计图如图3所示。

图3 激光焊接专机3维效果设计图

2×12组依次排列的每一个弹簧铜套都是独立的,用于压紧电芯极柱与铝排使其紧密贴合不留缝隙,该设计能够有效提高由电池模组高度偏差不一致导致的质量问题,同时每个铜套配有氮气保护气,在大功率激光焊接过程中,空气中存在由于局部功率过大导致的气化金属以及其氧化后形成的氧化物颗粒,这些混合物形成的隔离层会影响焊接区域能量集中,对焊接有不稳定的因素,因此由气管在焊接时连续吹入惰性气体以减弱这一负面影响。

2 激光振镜精密焊接控制系统设计

图4 控制系统结构图

本系统通过上位机作为主控,集成激光控系统与振镜系统,PLC作为设备控制层,实现执行机构控制与数据传送,整个焊接过程实现全自动化。通过视觉系统拍照计算获取的位置信息与测距仪高度信息,上位机控制振镜按照预定纠正轨迹进行扫描,同时与激光系统通信使得激光器按照预定的波形出光,实现振镜偏摆与激光出光按照一个合理的时序进行,完成焊接过程。待整个流程完成信号发出后,系统回原位完成一个循环。各个子系统(视觉、振镜、机器人、激光器)以工业以太网通信为基础,以保证系统的通信速度与稳定性。

3 系统工作流程

图5 系统流程框图

4 激光振镜精密焊接关键技术

4.1 视觉子系统

视觉系统在整个激光精密焊接过程中起到提高定位精度的关键作用,如果没有视觉系统的定位,由于工装与电池模组间隙、模组电芯尺寸公差、机器人重复定位精度误差等诸多系统误差因素,焊接精度无法保证,自然产品质量也无法保证。本系统采用先看后动的方式,进行目标焊接模型区域定位,再由振镜激光器进行焊接。

4.1.1 目标匹配与定位

由于在本文中我们实际需要定位的焊接区域为电芯模组与铝排的紧紧贴合的边,其将由大功率激光器进行沿边焊。因此模型区域其实是一个椭圆形,取其中一个圆弧圆心坐标值,取两个圆弧的圆心连线得出角度。判断流程如下图所示,在相机确定位置坐标后,将数据存入振镜上位机文件共享区为振镜偏摆运动提供偏移量数据。

图6 视觉系统工作流程图

图7 视觉软件界面

4.1.2 视觉系统坐标系标定方法

由于振镜子系统与相机子系统坐标系不在同一世界坐标下,需要通过标定找到对应关系。振镜中心,相机中心及测距仪的相对位置关系,需要取同一极柱进行标定。该系统采用激光测距仪测量焊接面高度,激光测距仪运用了三角测距原理进行测距。

在实际视觉系统中相机所捕捉到的为2维图像,且视觉处理器处理的图像信息也是2维像素图片,所以在保障系统获取原始图像步骤时,安装相机镜头的光轴必须与目标对象的被拍摄面是互相垂直的。

本文是通过视觉系统与其同原点、同方向的参考坐标系采取坐标轴比例转换关系来完成坐标系标定。

具体标定步骤是,将视觉相机镜头移动至拍照点位置,首先确保相机镜头的物距不变的,然后取一张间距为2mm的等间距点阵靶纸放置在相机视野内,视觉系统像素坐标系要与靶纸上的坐标系重合,如图9所示。接着需要在相机视野合适区域找到点阵靶纸所指定的,以确定各个特征点在视觉系统像素坐标系下的具体坐标值,假设坐标点为(xi,yi)(i=1,2,3,4,…,m),假设k为x轴的坐标比例常数,代表了像素坐标系转换到参考坐标系的对应关系,h为y轴坐标比例常数,也代表了像素坐标系转换为参考坐标系的对应关系。

由推理可知,在点阵标定靶纸上x轴方向取任意两个相邻的特征点用其视觉像素坐标系的坐标值带入式(3)即可求得kp,然后同样步骤重复采集n组kp得到k;同理可得,在点阵标定靶纸上y轴方向取任意两个相邻的特性点用其视觉像素坐标系的坐标值带入式(4)即可求出hq,然后同样步骤采集n组hq得到h,理论上重复次数n越大,得到的k、h越精确,并且k、h两数值应该趋近一致。

图8 2mm等间距点阵标定靶纸

通过以上视觉系统,完成了对焊接模型区域的标定,为振镜扫描精度提供了保障。

4.2 振镜子系统—焊接轨迹控制

激光焊接是一种聚焦激光大量能量以达到熔化焊接材料进行焊接的一种技术,而振镜激光器则是采用振镜偏摆控制激光扫描路径的一种新型高效的激光焊接系统。

振镜系统是一套闭环控制系统,由PC上位机控制,工作过程中XY偏摆,控制激光光斑在平面内的走相应的轨迹,Z轴前后移动控制离焦量。该系统控制板电路主要有:位置传感器、误差放大器、功率放大器、位置区分器、电流积分器等。本焊接系统集成振镜系统与激光器系统,在运行过程中需要进行焊接参数调试,以满足实时运动控制的要求。

下面对XY振镜扫描光路进行理论分析[4]:

图9 XY扫描振镜示意图

可以由图10看出,激光光束先到达X镜,通过X镜反射至Y镜,然后再经过Y镜反射到成像平面上。我们根据反射偏角的几何关系可以得到,若X镜旋转θx角度,则经Y镜反射的光束在像平面上沿着X方向移动2θx角度对应的实际距离;同理,如果让Y镜旋转θy角度之后,反射光束最终在像平面上沿y方向移动2θy角度所对应的实际距离。以下进行振镜扫描轨迹位置的理论分析。

假设X振镜轴线到Y振镜轴线的垂直距离为a,Y振镜到XOY平面的垂直距离为b。

则(x,y)与振镜1以及振镜2的偏转角度θ的关系为:

由于对于轨迹控制由上位机控制实现,我们又称这种数字控制为CNC计算机数字控制。在运用数控技术的过程中需要合理选择该系统的插补算法。根据实际焊接轨迹要求,轨迹大致呈圆形,因此该系统采用圆弧插补的形式比较合适。通过对于圆弧数学极限模式的考虑,我们可以近似把圆看成是正N边形,当N→∞时,此正N边形就近似为一个圆形。

将圆看成是一个正N边形是圆弧插补的中心思想。按照理论公式,通过已知的插补周期和进给速度的具体数值,进给步长也是可以确定的,确定了进给步长,也就得到该正N边形的每条边的长度,从而可得出该正N边形对应圆的圆心角,只要圆心角越小,插补精度就越高。在达到系统所需的误差内,数控插补方法对该正N边形的每条边进行插补,因此该圆弧插补算法的本质还是属于直线插补。对于该圆弧插补,理论上需计算下一插补点的坐标和进给量参数,以下给出该圆弧插补的基本算法[5]。

图10 圆弧插补示意图

若我们采用时间分割插补算法第一步就是根据插补速率和周长来确定步长,公式如下:

其中:f是进给步长(mm);F是进给速度(mm/min);t是插补周期(ms)。

进给步长f由式(6)计算得出,如图11所示,为了达到逼近误差的要求,不可使进给步长过大,在确定进给步长之后,增量叫△θ也就对应确定了,其计算公式如下所示:

由以上公式可以看出,R是常数,f可由式(6)确定。由此得出增量角也为一常量。令圆弧上任一点为Pi,则可用参数方程可表示如下:

在插补过程中,需要用当已知前点Pi(xi,yi)的坐标,求出下一插补点Pi+1的坐标位置:xi+1,yi+1,从而求出两个坐标方向上的进给增量。

由上述公式可以发现,已知插补坐标,下一个插补点可求,由此基础可得出进给增量:

通过以上理论分析对振镜控制子系统控制原理做了概述。下一节主要介绍基于实际应用的各个子系统参数调节以及试验。

4.3 焊接参数以及参数优化

由于振镜偏摆与激光器出光在实际运行中有一定的时间间隔,为了更好控制这个时间间隔提高焊接质量,实际中我们需要设置延时参数,这些参数主要有激数光开延时、激光关延时、振镜到位延时。与激光器相关的参数主要有:激光功率、激光光纤半径,激光质量,激光波长。与振镜相关的参数主要有:焊接速度,离焦量。

下面介绍离焦误差的成因以及控制方法。

理论上由于光学特性,激光光束的聚焦点在空间中是个固定的点,在扫描平面不同的点的时候,光程会相应发生变化,这就导致了离焦误差的产生。实际中采用动态聚焦系统来进行对离焦误差的控制,配合激光测距仪检测焊接面高度信息,以达到检测加控制离焦量的效果。

动态聚焦系统是一种由一组聚焦透镜进行来回移动,实现对激光光束焦点的位置进行调整的机构,通过对焦点的实时调整就能动态补偿激光扫描平面上的离焦误差。通过计算离焦误差,即光程的变化量,使聚焦透镜相应调整位置左右移动,从而较好的解决扫描平面各个点存在的离焦误差问题。在实际情况中动态聚焦透镜的移动是由一个旋转伺服电机实现的,该电机通过一个将旋转运动转换成直线运动的基座来实现焦距透镜的来回双向移动,因此能够实时补偿离焦误差。动态聚焦系统如图11所示。

表1 焊接技术协议标准

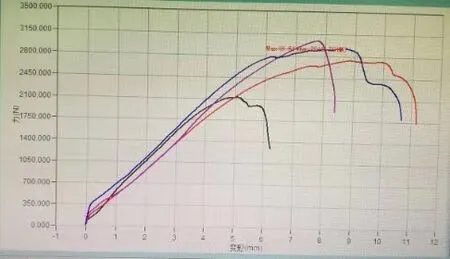

表2 拉力试验数据结果

图11 动态聚焦系统

图12 拉力试验图

为了达到预定焊接效果,使得焊件满足力学性能要求、焊缝尺寸要求,具体工艺技术协议要求如表1所示。

为了满足生产节拍的要求,在理论上需要配置合适的焊接速度与激光功率。在实际中我们则是设置激光的波形参数(功率与时间的函数关系图),以激光波形的一个周期确定振镜焊接的速度,我们通过实验获得最佳的焊接功率。理论上焊缝深度与焊接速度以及激光功率有关,焊缝深度正比于焊接功率,而与焊接速度呈反比。本文中我们设置了多组焊接参数试验以及对产品切片试验以及拉力试验具体结果如下。

通过切片试验我们得到:焊缝宽度T1=4.03mm,熔宽T2=1.44mm,熔深T3=0.73mm。满足了技术协议的要求。

拉力试验最终结果有如表2所示最小一片的最大拉力为2117.661N。

5 结论

通过本文研究,本激光振镜精密焊接系统初步成型。介绍了系统布局、硬件组成、工装夹具、网络拓扑结构以及工作流程。理论上分析了视觉与振镜两个子系统的原理以及工作内容以及其重要参数。最后通过试验获得理想结果。本系统很好的满足了新能源方形硬壳锂电池焊接的需求,结合视觉系统提高了焊接精度以及产品成功率,集成了振镜子系统提高激光焊接专机生产效率。