无添加马铃薯粉条老化工艺及贮藏品质

曾 洁,姜继凯,高海燕,孟可心,宋孟迪,李光磊

(河南科技学院食品学院,河南 新乡 453003)

粉条是由淀粉制成的线状食品,根据含水量的不同分为干粉条和湿粉条,具有食用便利、营养等优点[1-3]。干粉条是加工后经过干燥制得,特点是水分含量少,保藏时间长,不易受到外部环境的影响,四季皆宜,水发后即可使用,方便快捷。湿粉条是必须保持较高水分含量的一类粉条,保藏时间短,易受到保藏环境的影响。利用淀粉的糊化和回生制作粉条时,淀粉颗粒分散于水中后,因加热而发生膨胀,分子有序结构被打破,体积增加。糊化的过程就是淀粉乳浊液向淀粉凝胶转变的过程。淀粉糊化就是水分在高温下进入淀粉颗粒内部,破坏淀粉结构,使得淀粉向胶体转化,从而黏度增加。目前市场上的淀粉制品多数是根据淀粉的凝胶性质制得的,其原理是经过吸水受热的淀粉颗粒发生涨裂现象,后期因为冷却使得直链淀粉和支链淀粉紧密结合形成三维稳定结构。因此,糊化后形成的淀粉凝胶,具有一定的硬度和弹性[4-5]。老化是糊化后的直链淀粉和支链淀粉通过氢键作用重新排列缔合,从而导致淀粉发生聚集沉淀,形成的淀粉凝胶整体硬度增加。老化应用到粉条加工中可以使得粉条富有弹性,增加筋道感。但是过度老化会造成粉条过硬,影响食用品质。因此,淀粉的老化在粉条的加工生产过程中起着关键的作用[6-7]。

目前国内外对马铃薯淀粉老化工艺研究较少,而且现有的关于马铃薯粉条的报道较少。在实际生产中,常有粉条老化程度不适当造成易断条或煮不烂的情况。此外,传统粉条在加工制作过程中添加了明矾、钠铁等矿物质降低断条率。经过明矾等的絮凝作用,粉条的成条性及柔韧性会得到较大提高;缺点是经过添加的粉条食用时存在安全隐患。而不添加明矾等物质的粉条有马铃薯淀粉的天然气味,不会产生因添加明矾而造成的苦涩味,同时食用时不存在安全隐患;缺点是粉条韧性和成条性难以准确掌控。陈明珠[8]通过向粉条中添加钙盐和铁盐来提高马铃薯粉条力学特性,却降低了弹性,影响粉条口感。刘品华等[9]用天然海藻胶,海藻酸钠替代明矾,制得无明矾芋头粉丝,断条率糊汤率较低,口感弹性较好。杨文英等[10]把三偏磷酸钠作为交联剂研究改性淀粉并应于粉丝制品的制作,并且表明沉降积为6.3 mL的改性淀粉适合做粉丝制品。综上所述,对马铃薯粉条的研究主要采用其他添加剂代替明矾提高粉条的品质和安全性。然而,目前国内外鲜见关于不添加任何添加剂生产马铃薯粉条并研究其品质变化的文献报道。

本实验以马铃薯淀粉为原料,在不添加任何添加剂的情况下对马铃薯粉条制作过程中的关键技术——老化技术进行较为系统的研究,采用单因素和正交试验优化工艺参数,并分析粉条在贮藏过程中的品质变化,以期获得品质较优的马铃薯粉条,或为后续研究提供一些新的思路。本实验对无添加马铃薯粉条的研究不仅顺应现代健康食品要求,而且对马铃薯淀粉的应用研究也具有较大的促进作用,对整个马铃薯淀粉产业发展具有重大意义[11]。

1 材料与方法

1.1 材料

马铃薯淀粉 北京闽松经贸有限公司。

1.2 仪器与设备

AR1140电子分析天平 豪斯贸易公司;HH-S11型电热恒温水浴锅 北京医用离心机厂;DHG-9140A烘干箱 上海三发科学仪器有限公司;BCD-216冷冻箱青岛海尔股份集团有限公司;电磁炉 东莞菱戈兰电子科技有限公司;TA-XT2i质构仪 美国Stable Micro Systems公司;TecMaster快速黏度分析仪 澳大利亚新港科学仪器有限公司;Q200差示扫描量热仪 美国TA公司;手动家用饸饹机 永康市吉纳仕五金厂。

1.3 方法

1.3.1 马铃薯粉条的制作

制作工艺[12]:原料淀粉选择→淀粉糊化→和面成团→挤压出条→沸水定型→室温(25 ℃)老化→低温老化→干燥→成品→保藏→检测。

1.3.2 操作要点

原料的选择:应选择无异味、无杂质、色白纯净的马铃薯淀粉作原料。

淀粉糊化:制作粉条时,将150 g马铃薯淀粉与180 g水混匀成为乳状,然后水浴加热。蒸粉可以增加粉条的糊化程度,使淀粉完全糊化,粉条更加富有弹性。水浴温度应控制在95 ℃以上,并不断搅拌淀粉糊,增加淀粉糊化度,并且防止糊化不均匀和出现结块的现象,搅拌时间约5 min。糊化后的淀粉色泽洁白并且有弹性[13]。

和面成团:糊化后的淀粉黏度大,成团性差。糊化后的粉团放入盆中,撒上剩余50 g干粉,进行揉团混匀,时间在10 min左右,形成均匀光滑的粉团。此时的粉团光滑而富有弹性,和面均匀能增加粉团的韧性,使制作出的粉条均匀滑润,富有良好口感。

沸水定型:面团和好后尽快放入挤粉机中,挤压出条。挤压出的粉条直接下入沸水中,经一段时间高温定型后粉条浮起,然后迅速拨入凉水中降温冷却。因为粉条的自重可将粉条拉细造成粗细不均,所以压粉机出粉口与沸水距离要合适。还要注意沸水锅和凉水距离保持合适,使其捞粉方便,又能保证粉条粗细均匀[14]。

室温老化:经沸水定型后的粉条置于室温下老化一段时间,使其达到一定的硬度和弹性。

低温老化:一般将老化后的粉条放在-10~10 ℃冰箱中,时间40 min。经过低温老化后的粉条外观洁白光滑,且富有弹性[15]。

干燥脱水:干燥时温度不宜过高,一般保持在60 ℃左右,时间控制在2 h,含水量为20%~30%,此时的粉条品质最佳,经过浸泡煮制后口感最好。

1.3.3 单因素试验

通过对定型时间、室温老化时间、低温老化温度3 个变量进行单因素试验,并筛选出较好的试验参数进行正交试验优化。

定型时间的确定:以马铃薯淀粉200 g为标准制做成粉条,定型时间分别为30、60、90、120、150 s,其他参数固定为:老化时间90 min,低温老化温度-6 ℃,冷冻40 min,进行试验。

室温老化时间的确定:以马铃薯淀粉200 g为标准制成粉条,老化时间分别设置为30、50 、70 、90、110 min,其他参数固定为:定型时间60 s,低温老化温度-6 ℃,冷冻40 min,进行试验。

低温老化温度的确定:用200 g马铃薯淀粉为标准制成的马铃薯粉条,低温老化温度分别设置为-1、-6、-2 、2、6 ℃,其他参数为:定型时间60 min,室温老化时间90 min。

1.3.4 正交试验设计

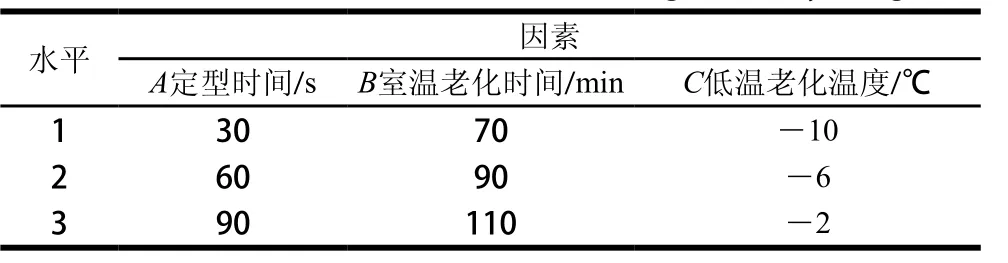

根据单因素试验结果进行正交试验,采用L9(34)正交试验设计,见表1。

表1 正交试验因素与水平Table 1 Factors and levels used for orthogonal array design

1.3.5 感官评定

感官评定是分别对产品的组织、色泽、口感、形态四方面进行感官评价,感官评价标准见表2。感官评分采用百分制进行评分,由10 名本专业学生进行打分,去掉最高分和最低分,最终取平均值。

表2 马铃薯粉条感官评分标准Table 2 Criteria for sensory evaluation of potato vermicelli

1.3.6 质构检测

在沸水中煮制粉条到合适程度后经冷水浸泡冷却,然后用吸水纸吸取表面水分进行质构测试。测试时选用P50探头,测试台上每次放3 根粉条,中间保持空隙。每个样品测5 次。实验结果去掉最大值和最小值,然后求平均值[16]。

质构参数没置:测前速率为4.00 mm/s;运行速率和测后速率为1.00 mm/s;压缩程度为70%;触发力5.0 g;时间2.00 s[16]。测试结束后记录粉条的弹性和硬度值。

1.3.7 剪切力的测定

在沸水中煮制5 min后经冷水浸泡冷却,用吸水纸吸去样品表面水分,每次测定并排放置3 根粉条于测试台面上,共测定5 次。测试条件:探头A/LKB-F(刀片);感应力20 g;测试形变100%;测试前速率2 mm/s;测试速率1 mm/s;测试后速率10 mm/s[17]。测试结束后记录粉条的剪切力值。

1.3.8 断条率的测定

将长约10 cm的粉条50 根放入1 000 mL沸水中,且沸水需要一直保持沸腾状态,当粉条煮制30 min后,按公式(1)计算熟粉条的断条率,平行测定3 次,取平均值。

式中:Ns为断米粉条的根数[18]。

1.3.9 粉条膨润度及糊汤率测定

将粉条复水后取长5 cm左右的样品3.00 g(m0)于常压下105 ℃烘4 h,测定干物质质量(m1),然后放入100 mL沸腾的蒸馏水中加热15 min,轻轻搅拌,中途不断补充沸腾蒸馏水,以保证蒸馏水量为100 mL。粉条煮好后应迅速冷却,用吸水纸吸去粉条表面附着水,测定含水物质量(m2),再将含水物质于105 ℃烘4 h,测得干物质质量(m3)[1]。实验重复以上操作3 次,取平均值。粉条的膨润度、糊汤率按公式(2)、(3)计算:

1.3.10 热力学性质测定

采用差示扫描量热仪进行测定。

样品预处理:将粉条放在冰箱中-23 ℃冷冻24 h后取出放入冷冻干燥箱中冷冻干燥24 h取出粉碎过100 目筛[6]。

测定:将3 g样品与7 mL去离子水于铝铜中混合均匀,精确称取20~25 mg混匀的样品并将其置于特制的钢盘中,加盖密封后将样品放在差示扫描量热仪的加热器上,同时放置一空盘作对照。以高纯N2为气氛,输出压力为0.1~0.2 MPa,流速为20~40 mL/min。温度扫描范围:30~200 ℃,升温速率10 ℃/min。两者的温差可以通过电路调节变为零,记录到达各温度时吸收的热量。测试完生成后可以得到起始温度、峰值温度和终止温度[19-20]。

1.3.11 快速黏度分析仪黏度测定

称取3 g经粉碎处理的马铃薯粉条的粉末与25 mL去离子水于快速黏度分析仪铝盒中混合均匀,按以下程序处理:在50 ℃条件下保温1 min,后以6 ℃/min的速率升温至95 ℃,保温5 min,再以6 ℃/min的速率降温至50 ℃,保温2 min,前10 s内搅拌速率为960 r/min,而后以160 r/min搅拌速率进行黏度测试[21-22]。

1.4 数据统计与分析

采用Excel 2010、SPSS 19.0和Origin 8.0对实验数据进行整理和统计分析。

2 结果与分析

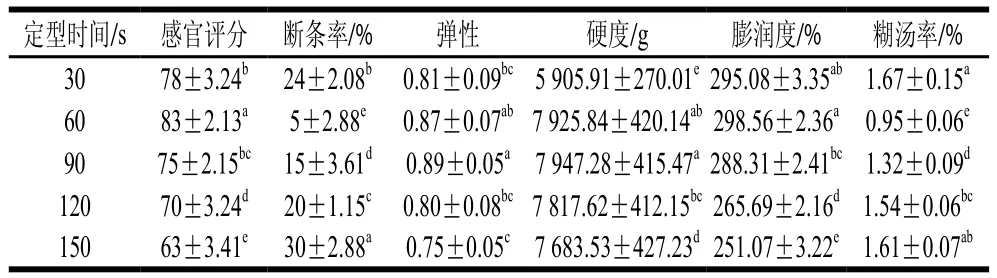

2.1 定型时间的确定

表3 定型时间对马铃薯粉条感官品质的影响Table 3 Effect of shaping time on sensory quality of potato vermicelli

定型时间不仅影响粉条的外观和断条率,对马铃薯粉条的质构也有一定的影响,从而影响马铃薯粉条的整体品质。由表3可知,不同定型时间所制作马铃薯粉条断条率、弹性、硬度、膨润度和糊汤率都存在显著性差异(P<0.05),表明不同定型时间对马铃薯粉条品质影响较大。马铃薯粉条定型时间低于60 s时,马铃薯粉条组织结构不均匀,糊汤率高,膨润度小,有夹生现象,口感也相对较差。当马铃薯粉条定型时间多于60 s时马铃薯粉条开始出现软烂现象,严重影响粉条的品质,粉条粗细也变得不均匀,口感评分也相对下降。马铃薯粉条定型时间为60 s时,马铃薯粉条断条率最低,弹性较好,硬度适中。当马铃薯粉条定型时间多于60 s或者低于60 s时,马铃薯粉条断条率、糊汤率升高,弹性降低、膨润度和硬度降低。所以,马铃薯粉条定型时间在60 s时较好。

2.2 室温老化时间的确定

表4 室温老化时间对马铃薯粉条感官品质的影响Table 4 Effect of aging time at room temperature on sensory quality of potato vermicelli

老化不仅影响粉条的硬度和弹性,对马铃薯粉条的剪切力也有一定影响。由表4可知,不同室温老化时间生产的马铃薯粉条断条率、弹性、硬度、膨润度和糊汤率都存在显著性差异(P<0.05),表明不同老化时间对马铃薯粉条品质影响较大。室温老化时间低于90 min时组织结构较差,色泽发暗。粉条无弹性,口感较差。当马铃薯粉条室温老化时间高于90 min时,组织结构略差,口感较硬,且煮制时间长,不易煮烂,粉条丝滑度也不够高。马铃薯粉条室温老化时间低于90 min时,断条率升高,弹性降低,硬度降低,膨润度和糊汤率升高。当马铃薯粉条室温老化时间高于90 min时,断条率、硬度、膨润度和糊汤率缓慢升高,弹性降低。所以,马铃薯粉条老化时间控制在90 min时品质最佳。

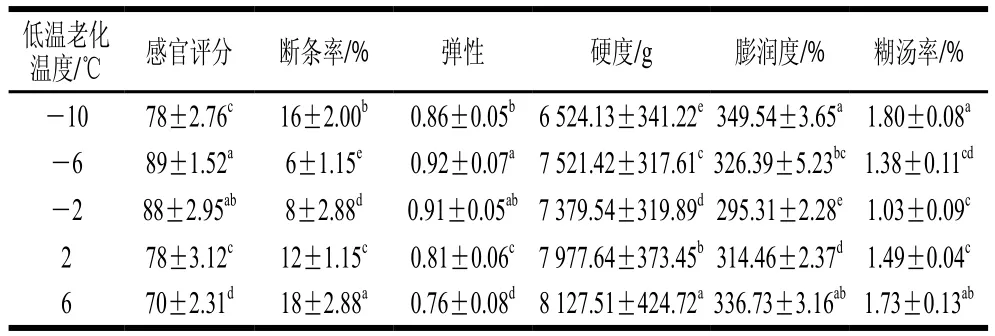

2.3 低温老化温度的确定

表5 低温老化温度对马铃薯粉条感官品质的影响Table 5 Effect of different temperatures on sensory quality of potato vermicelli

低温老化可以进一步促进淀粉的老化,不仅可以增强粉条的韧性,还能减少和降低粉条的黏性。但要控制好温度和时间,温度过低会抑制老化。由表5可知,不同低温老化温度所制作马铃薯粉条断条率、弹性、硬度、膨润度和糊汤率都存在显著性差异(P<0.05),表明不同老化温度对马铃薯粉条品质影响较大。马铃薯粉条低温老化温度低于-6 ℃,马铃薯粉条低温老化温度低于-6 ℃,马铃薯粉条感官品质不佳,断条率高,硬度较低,糊汤率较高,不易煮熟。当低温老化温度高于-6 ℃,马铃薯粉条感官品质降低,断条率升高,弹性较差,硬度增大,糊汤率增大。综合评分-6 ℃和-2 ℃比较接近。所以,马铃薯粉条低温老化温度控制在-6 ℃或-2 ℃,感官品质较好。

2.4 正交试验优化

2.4.1 正交试验结果

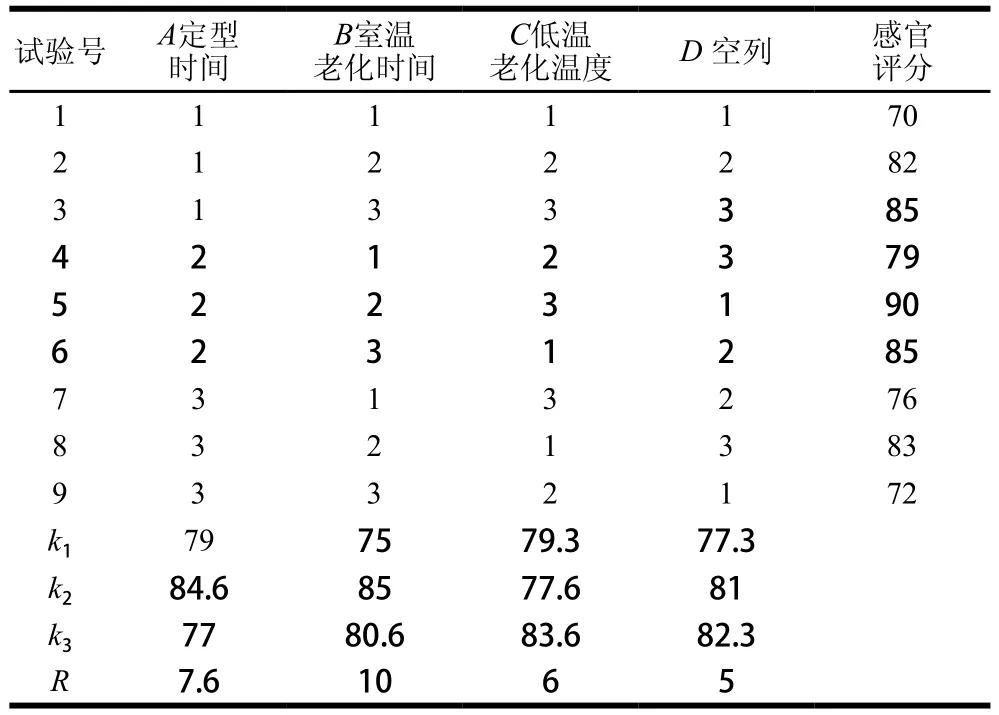

以马铃薯粉条的定型时间、室温老化时间、低温老化温度为因素,以感官评分为指标,采用L9(34)正交设计,组织10 人小组,按照评分标准对各组马铃薯粉条进行感官评价,结果见表6。

由表6极差值可知,影响马铃薯粉条品质的主次因素为B>A>C,即粉条的室温老化时间影响最大,其次是定型时间和低温老化温度。由表7各水平的平均值可知,马铃薯粉条工艺参数的最佳组合为A2B2C3,即马铃薯粉条的定型时间60 s、老化时间90 min、低温老化温度-2 ℃。所得马铃薯粉条洁白透明,口感丝滑清爽,富有弹性,有淡淡的马铃薯淀粉的清香,感官评分为90 分,品质最佳。

表6 正交试验设计方案及结果分析Table 6 Orthogonal array design and analysis of experimental results

2.4.2 正交试验不同组合产品的品质特性

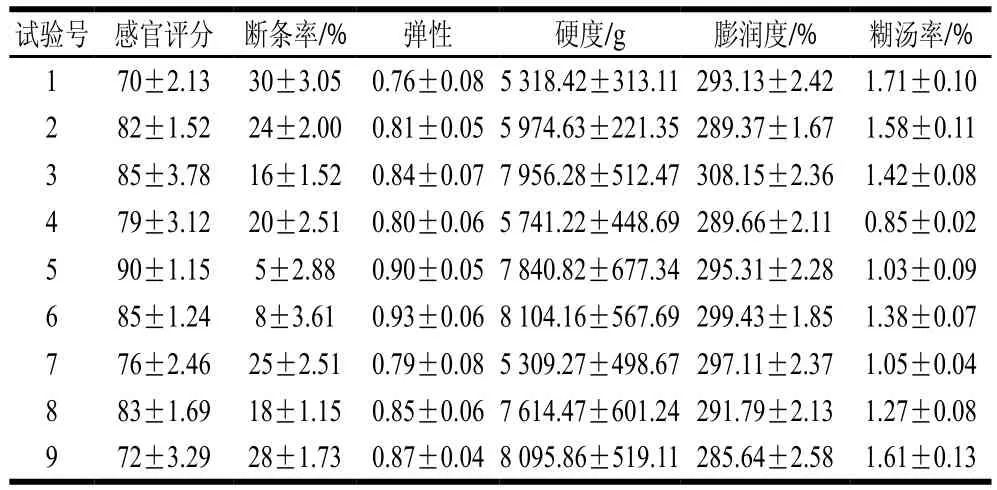

表7 不同组合产品的品质特性Table 7 Quality characteristics of samples from 9 orthogonal array runs

正交试验方案中9 组产品的品质特性比较结果见表7。第5组马铃薯粉条的断条率最低,糊汤率接近于最低,弹性接近于最高,膨润度适中,硬度适中,结合马铃薯粉条的感官评分,第5组品质优于其他组,品质较好。

2.5 室温老化对粉条糊化性质的影响

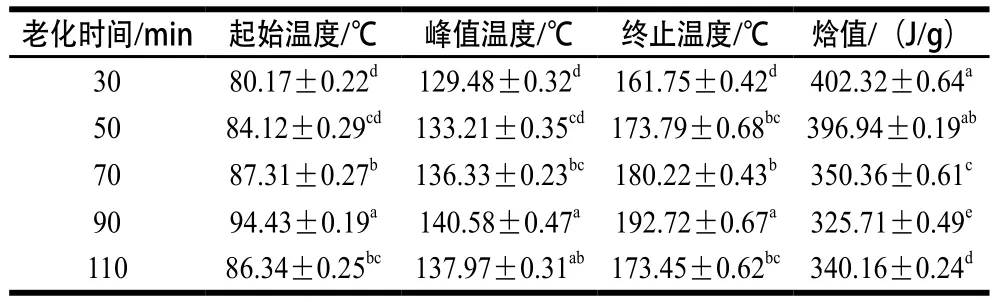

以定型时间60 s制作粉条,通过差示扫描量热仪和快速黏度分析仪分析室温老化时间对粉条糊化性质的影响,结果见表8、9。

由表8可知,不同的老化时间所制作粉条的起始温度、峰值温度、终止温度和焓值之间都存在显著性差异(P<0.05),表明老化时间对马铃薯粉条的热力学特性有显著影响。随着室温老化时间的延长,马铃薯粉条的起始温度、峰值温度和终止温度都呈现先升高后降低的趋势,而焓值呈先降低后升高的趋势。这是因为马铃薯淀粉中直链淀粉含量低,老化初期,直链淀粉易老化,不易糊化,支链淀粉易糊化不易老化[23]。因此初期直链淀粉糊化、起始温度、峰值温度和终止温度都呈现缓慢上升趋势;后期支链淀粉更易糊化。因此糊化温度、峰值温度和终止温度又呈现下降趋势。但随着直链淀粉加速老化,支链淀粉相对于直链淀粉含量增加,粉条内部呈现混乱状态,焓值降低[2]。后期支链淀粉的老化使得淀粉的网状结构更加牢固,因此焓值增加。随着老化时间的延长,粉条糊化温度、峰值温度和终止温度都呈现出先增高后降低的趋势。

表8 室温老化时间对粉条热力学性质的影响Table 8 Effect of aging time at room temperature on thermodynamic properties of potato vermicelli

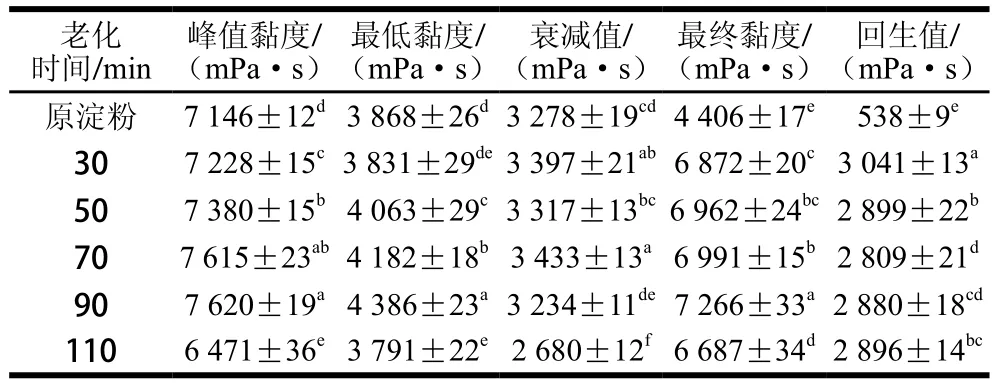

表9 室温老化时间对粉条黏度参数的影响Table 9 Effect of aging time at room temperature on gelatinization properties of potato vermicelli

由表9可知,经室温下不同老化时间制作出的马铃薯粉条峰值黏度、最低黏度、衰减值、最终黏度和回升值都存在显著性差异(P<0.05),表明老化时间对马铃薯粉条的各黏度特性有显著影响。马铃薯粉条的峰值黏度呈现出先升高后降低的趋势,当老化时间90 min时,峰值黏度最大。这是由于随着马铃薯粉条中的直链淀粉率先发生老化,支链淀粉所占比例相对升高,支链淀粉黏度比直链淀粉黏度大。当老化时间超过90 min后支链淀粉开始加速老化,峰值黏度又下降。衰减值基本呈现下降趋势,说明随着淀粉的老化,淀粉凝胶热稳定性越来越好,粉条剪切力越来越大[24-26]。另外,粉条的回生值较原淀粉高出许多。回生值呈现上升趋势是因为马铃薯粉条中直链淀粉易老化,导致回生值呈上升趋势[27-28]。结合感官评价,随着回生值增大,感官评分也增高。当老化时间超过90 min时,支链淀粉加速老化,回生值又进一步呈上升趋势,感官品质反而降低。

2.6 低温老化对粉条糊化性质的影响

以定型时间60 s、室温老化90 min制作粉条,然后置于低温下老化,通过差示扫描量热仪和快速黏度分析仪分析低温老化对粉条糊化性质的影响,结果见表10、11。

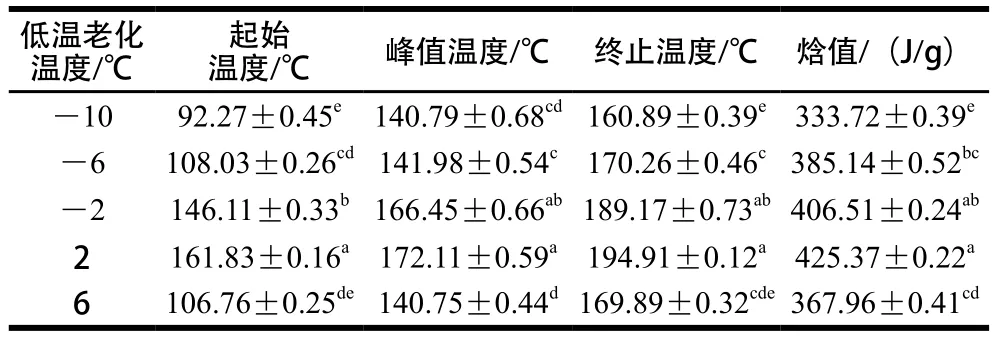

表10 低温老化温度对粉条热力学性质的影响Table 10 Effect of low-temperature aging at different temperatures on thermodynamic properties of potato vermicelli

由表10可知,不同低温老化温度所制作粉条的起始温度、峰值温度、终止温度和焓值之间都存在显著性差异(P<0.05),表明低温老化对马铃薯粉条的热力学特性有显著影响。与常温老化比较,低温老化的起始温度增加,且糊化温度范围增大。随着低温温度的升高,马铃薯粉条的起始温度和吸热焓呈现先升高后降低的趋势。但是,低温老化条件下的起始温度、峰值温度和终止温度比室温条件下老化粉条的起始温度、峰值温度和终止温度高,且焓值比室温老化条件下的焓值大,在2 ℃焓值最大。这是因为低温促进了粉条的进一步老化,老化过后的淀粉之间氢键增多,结合力增强,焓值也随之增大[12]。但温度太低或太高,淀粉老化速度均降低。因此,在粉条的老化工艺中,如何控制低温条件,是一个很关键的科学问题,将在后续的研究中继续探讨。

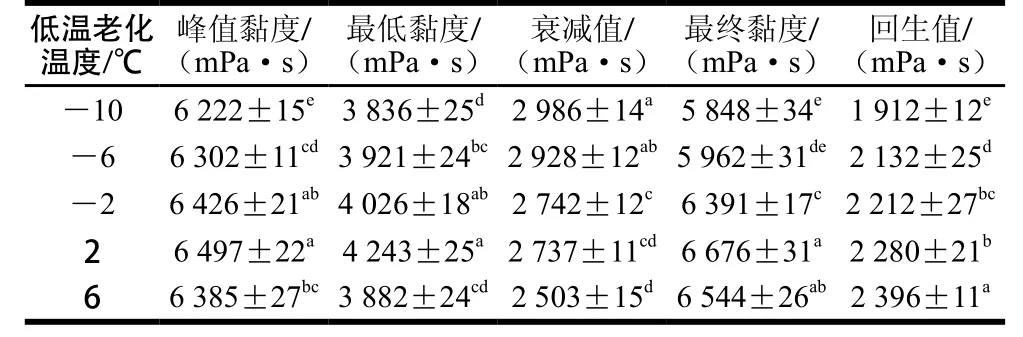

表11 低温老化温度对粉条黏度参数的影响Table 11 Effect of low-temperature aging at different temperatures on viscosities of potato vermicelli

由表11可知,不同低温老化温度所制作粉条的峰值黏度、最低黏度、衰减值、最终黏度、回生值之间都存在显著性差异(P<0.05),表明低温老化对马铃薯粉条的黏度特性有显著影响。低温老化条件下的粉条相比于表8中室温老化下的粉条,其峰值黏度、最低黏度、最终黏度、衰减值都降低,原因是粉条低温下的加速老化,使得直链和支链淀粉都快速参与老化,老化后的淀粉糊化较困难,黏度也略有下降。当老化达到一定程度时,老化速度减慢,因此回生值变化不再明显。

2.7 贮藏过程中马铃薯粉条质构的变化

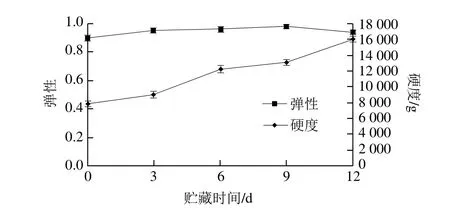

按照正交试验优化的老化工艺参数制作的粉条置于室温下贮藏,分析不同贮藏时间粉条质构参数变化情况,结果如图1所示。马铃薯粉条的弹性随着贮藏时间的延长在逐渐上升,这是因为粉条在贮藏期间,粉条含有的微量水分会造成粉条内直链和支链淀粉的缓慢老化。同时,粉条在水发过程中由于重新吸水,促进淀粉分子链间的结合,形成的淀粉凝胶富于弹性,从而使粉条弹性呈现上升趋势。但贮藏时间超过9 d后又略有降低。此外,随着贮藏时间的延长,粉条的硬度也逐渐上升,因为粉条硬度和淀粉老化程度有直接关系。由于粉条内淀粉的进一步老化甚至过于老化,淀粉颗粒排布更加紧密,导致粉条硬度增加。

图1 贮藏期间马铃薯粉条质构的变化Fig. 1 Changes in texture of potato vermicelli during storage

2.8 贮藏过程中马铃薯粉条剪切力和断条率的变化

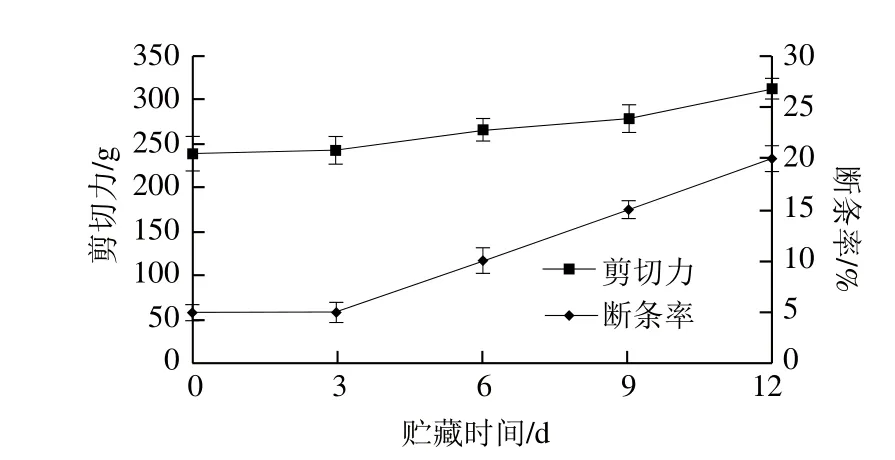

图2 贮藏期间马铃薯粉条剪切力和断条率的变化Fig. 2 Changes in shear force and breaking rate of potato vermicelli during storage

由图2可知,粉条贮藏过程中发生进一步老化,使得粉条剪切力略有上升。这是因为在贮藏过程中,淀粉分子进一步结合,粉条内部淀粉分子排列更加紧密有序,水分被渐渐挤出,粉条内部脱水,从而导致粉条剪切力呈现上升趋势。另外,随着贮藏时间延长,粉条断条率也在逐淅增加。原因可能是贮藏期间粉条逐渐老化或发生老化过度,因而变得硬而且脆,柔韧性降低,水发或蒸煮时出现断条率高的现象。

2.9 贮藏过程中马铃薯粉条膨润度和糊汤率的变化

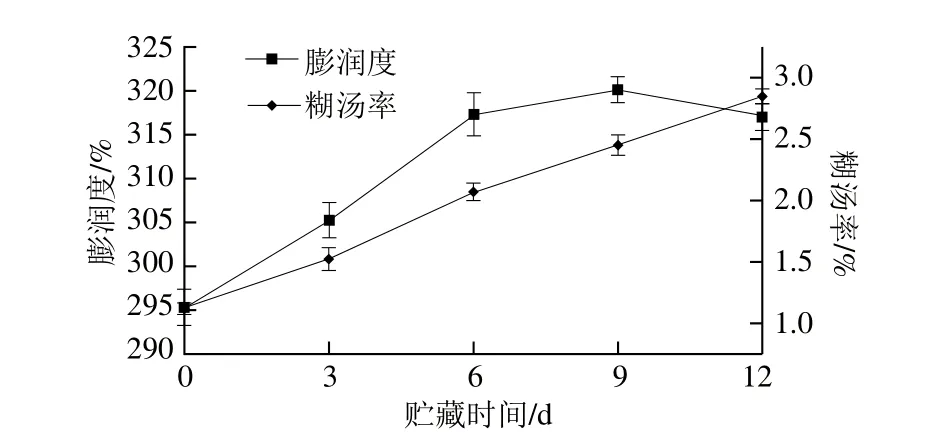

由图3可知,随着粉条贮藏时间的延长,马铃薯粉条膨润度呈现上升趋势,原因是粉条依靠自身微量水分和吸收外界空气中水分发生老化,形成凝胶使得粉条膨润度上升。然而,在第9天之后膨润度略有下降。此外,粉条在贮藏过程中糊汤率也呈现出上升趋势是因为粉条在老化过程中由于老化过度而引起的淀粉中的氢键断裂导致部分淀粉结合不牢固而增大了粉条糊汤率。

图3 贮藏期间马铃薯粉条膨润度和糊汤率的变化Fig. 3 Changes in swelling degree and cooking loss of potato vermicelli during storage

3 结 论

通过单因素和正交试验结果表明,马铃薯粉条老化工艺参数为沸水定型时间60 s、室温老化时间90 min、低温老化温度-2 ℃,所得粉条感官评分为90 分,在此条件下测得粉条硬度适中,弹性好,断条率低。室温老化对马铃薯粉条热力学特性和黏度参数有较大的影响。随着室温老化时间的延长,粉条糊化起始温度、峰值温度和终止温度都呈现先升高后降低的趋势,焓值呈现出先降低后升高的趋势;马铃薯粉条峰值黏度、最低黏度、最终黏度都呈现出先升高后降低的趋势。低温处理进一步促进了粉条的老化。贮藏过程中马铃薯粉条的质构特性、剪切力和断条率均发生了较大的变化,弹性、硬度、剪切力、断条率、膨润度和糊汤率明显呈现上升趋势,由此说明贮藏条件对马铃薯粉条的品质也有较大影响。总之,如何更好地控制老化条件和贮藏条件,防止无添加马铃薯粉条过度老化及其变化机理,还需要进一步研究。本实验为无添加马铃薯粉条的工业生产提供了一定的理论参考,也为进一步的研究拓展了新的方向。