滚筒洗涤负载类型对织物运动及其洗涤性能的影响

刘 红, 丁雪梅, 吴雄英

(1. 东华大学 服装与艺术设计学院, 上海 200051; 2. 同济大学 上海国际设计创新研究院, 上海 200080;3. 现代服装设计与技术教育部重点实验室(东华大学), 上海 200051; 4. 上海海关, 上海 200135)

随着生活水平和消费方式的转变,机洗成为消费者日常服装护理的主要方式。滚筒洗衣机在国内的市场占有率也呈逐年上升的趋势。

滚筒洗涤的主要影响因素包括时间、热作用、机械作用和化学作用[1]。目前的研究主要集中在化学作用如表面活性剂和酶在洗涤剂产品中的应用[2-3],以及洗涤参数如温度、时间、转速、转停比等对洗涤效果影响[4-6]。织物洗涤过程是一个复杂的多相流(洗涤介质、织物、空气)过程,伴随着织物卷曲、翻折,水流流动以及洗涤介质穿过多孔纺织材料。过程的复杂性及洗衣机结构(非透明结构)限制了洗涤过程中织物运动形态的观察。只有部分学者研究了影响织物运动的因素[7-10]及单一作用力,如摩擦力、拉伸力、水流冲击力对去污的影响[11-13],鲜有文章研究不同种类织物对滚筒洗涤过程机械作用的影响。织物洗涤的本质就是借助离心力、摩擦力及重力的复合作用带动衣物不断运动,同时滚筒内液体水流也存在相互作用,因此,为提高织物洗净效果,研究洗涤过程中作用力在洗衣机内的变化及对织物运动情况影响显得尤为重要。织物类型不同也会影响其在洗衣机内的受力情况和洗涤效果。为了解织物运动与洗涤效果之间的影响机制,有必要对织物本身热物理性进行深入研究。本文通过单因素试验,研究涤纶、涤/棉混纺织物、纯棉3种不同负载对织物运动机制的影响,借助高速摄像机记录织物(所有试验中,选择同一块黄色织物作为示踪织物)在洗涤过程中的运动轨迹,提取运动指标,研究不同运动指标对洗涤效果的影响。

1 滚筒洗衣机内织物运动分析

1.1 运动形态分析

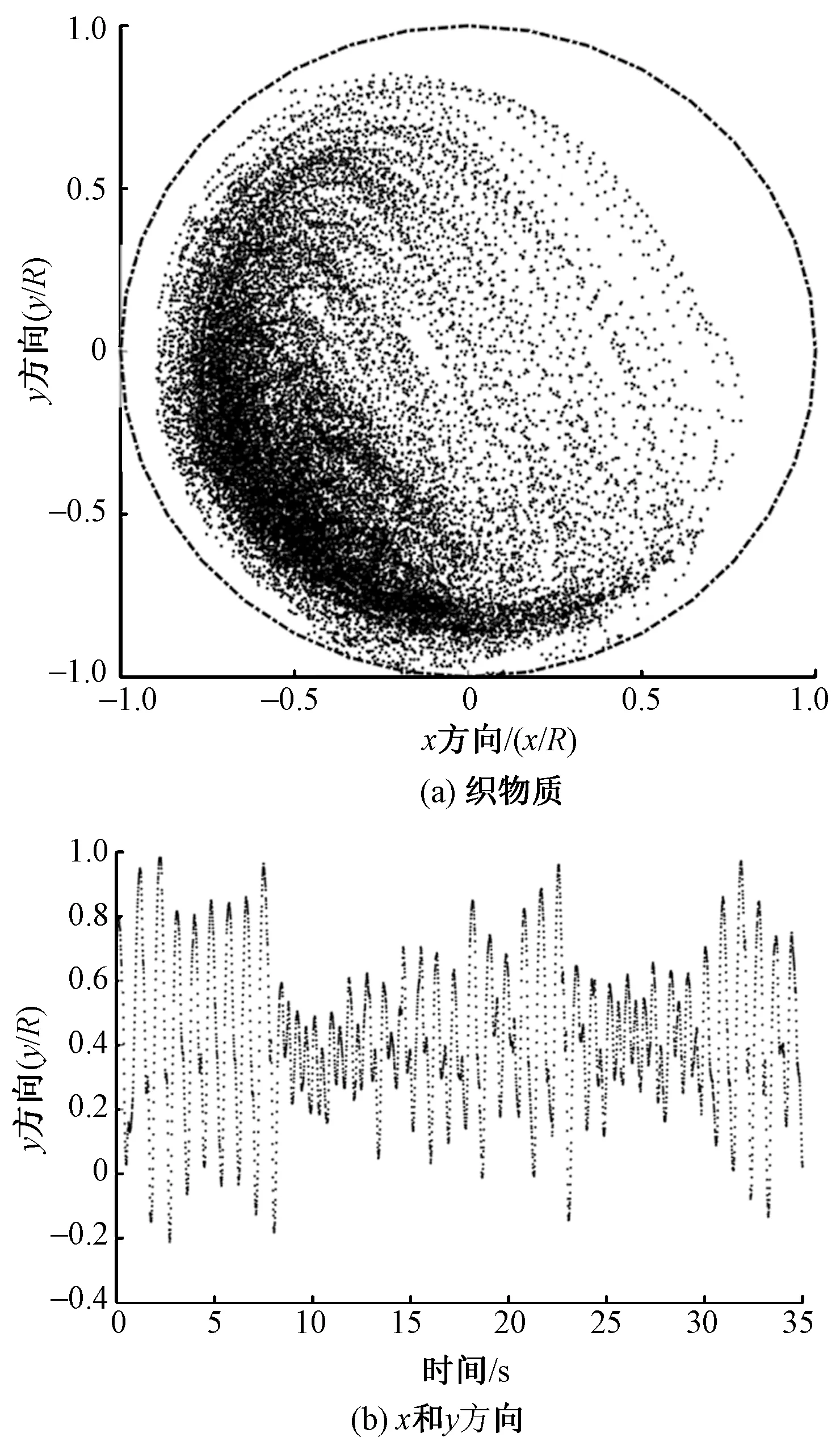

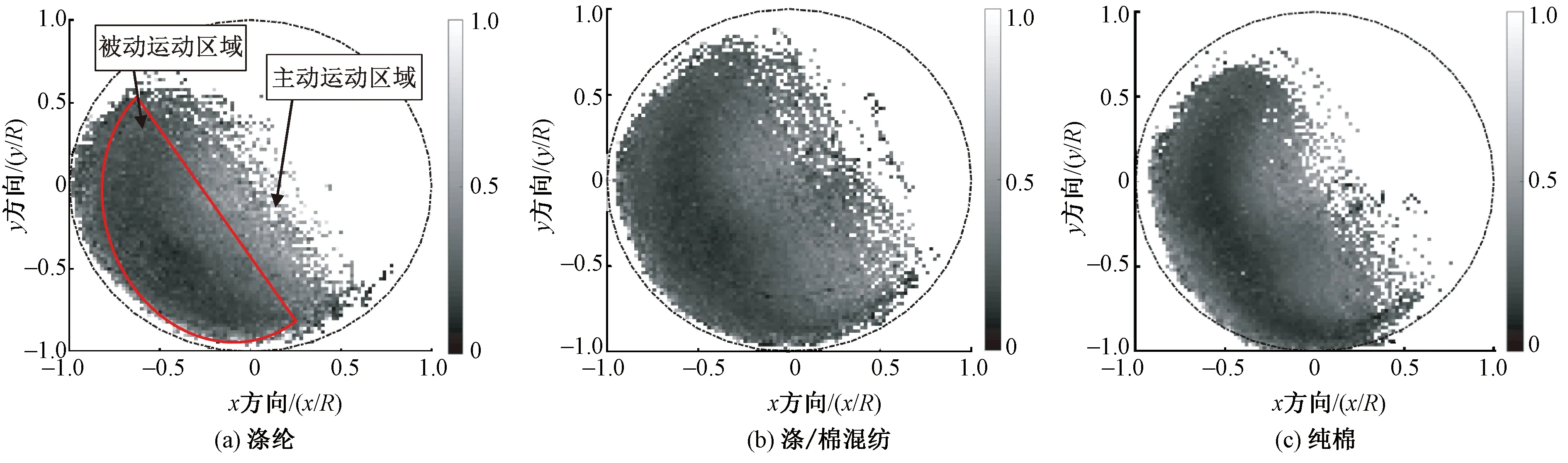

家庭滚筒洗涤是一个织物不断被抬高、滑落或抛散的过程。在这一过程中织物发生弯曲、拉伸和剪切变形,同时伴随着液态水分在外力作用下穿透多孔织物。图1(a)示出一定时间(180 s)内织物质心顺时针运动轨迹图像;图1(b)为35 s运动周期内,织物质心高度随时间变化图像。由图可知,织物质心高度随时间周期性波动。运动过程中,织物越过举升筋,运动方向与滚筒旋转方向相反时,发生滑移运动。当举升筋的提升作用和织物间的摩擦作用足够大,织物随滚筒内筒旋转,到达一定高度后,在重力作用下发生摔落运动,并与筒壁、织物或液态水分发生冲击作用。当滚筒转速足够大,提供的离心力足以克服织物重力时,织物随滚筒旋转运动(脱水阶段)。

注:R表示滚筒洗衣机内筒半径。图1 洗涤阶段织物质心运动轨迹

Fig.1 Textile centroid motion path. (a) Textile (b)xandyco-ordinates

1.2 受力分析

当织物尺寸、种类、洗衣机参数发生变化时,织物的运动形态也随之发生变化。滚筒洗涤织物运动状态主要分为3类:滑移、拋落和旋转。滑移和拋落运动主要出现在洗涤和漂洗阶段,织物形变如拉伸、剪切、压缩,和与筒壁的撞击,有利于污渍的去除;旋转运动主要出现在脱水阶段,强大的离心力作用有利于将滞留在织物和纤维内部的水分脱离,达到去除水分的目的。

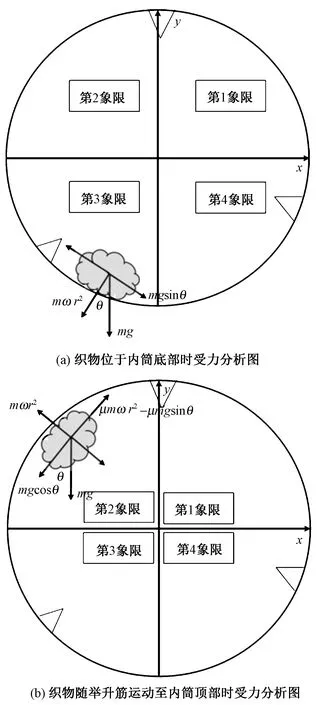

织物受力不同,运动形式也不同。洗涤过程中,织物会同时受到来自滚筒的离心力、筒壁和织物之间的摩擦力以及织物自身重力作用。以洗衣机内筒筒心为原点,将内筒横截面分为4个象限,如图2(a)所示,在第3象限时,织物运动受离心力Fc、摩擦力f和重力的分力影响。织物随滚筒上升运动,角度θ逐渐增大,重力分力作用增大,摩擦力f减小。当摩擦力较小,且织物越过举升筋,织物表现为顺着滚筒旋转的反方向运动,即产生滑移运动。当洗涤转速较小或织物质量较轻时,易出现此种情况。当织物停留在举升筋上,随举升筋一起运动至第2象限时,织物受力可分解为维持织物随滚筒旋转的力,包括来自滚筒的离心力Fc及摩擦力F1,和阻碍其旋转重力分力Fg。第2象限中,织物与垂直方向的夹角逐渐增大,滚筒转速一定时,摩擦力逐渐减小,当维持织物旋转的力小于阻碍织物旋转的力时,织物发生抛物运动。当织物随举升筋运动至最大角度θ=π,维持织物随滚筒旋转的力仍大于阻碍织物旋转的力时,织物不会摔落,继续跟随滚筒旋转。

注:m表示织物质量;mg表示织物重力;Fc=mωr2表示离心力;f=μmgcosθ表示摩擦力(图2(a)),μ表示摩擦因数,θ表示织物重力与离心力间夹角;F=mgsinθ表示重力的分力;ω表示滚筒旋转角速度;r表示织物质心至内筒筒心的距离;Fg=mgcosθ表示重力沿垂直方向的分力;F1=μmωr2-μmgsinθ,表示图2(b)中的摩擦力。图2 织物运动受力分析

Fig.2 Force analysis of textile motion. (a)Force analysis when textiles at bottom of inner drum; (b) Force analysis when textiles at top of inner drum

2 试验设计

2.1 设备与标准布

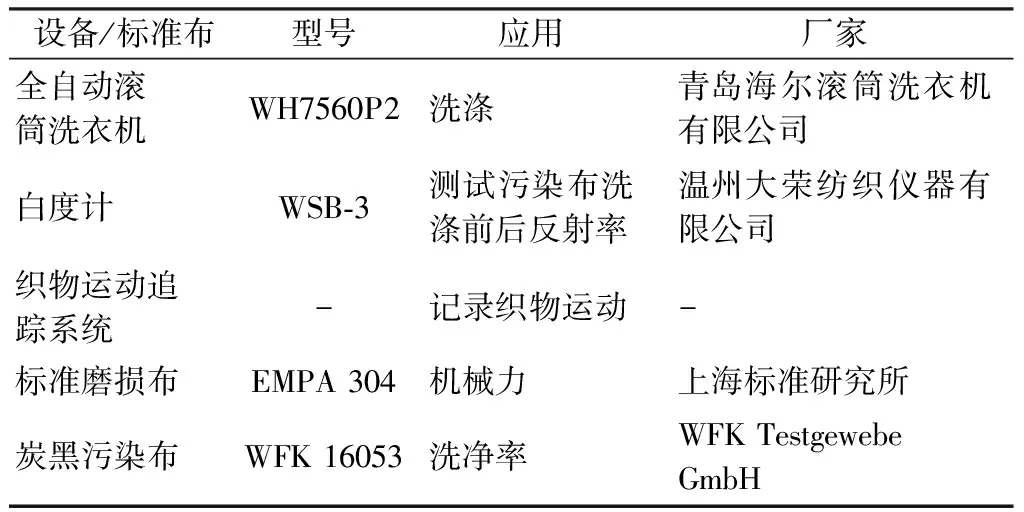

为分析织物在滚筒内顺时针方向旋转时的运动状况,织物运动追踪系统[14]用于记录织物运动情况,每秒钟记录120帧,记录整个洗涤过程25 min。记录的运动数据用MatLab2014b进行处理,将织物的运动指标进行可视化处理。同时,为研究织物性能、织物运动以及洗净性能之间的关系,湿态织物性能、洗净率和磨损率等指标按照相关标准进行测量。

织物运动追踪系统由2部分构成:高速摄像机,捕捉并记录织物运动形态;图像处理和数据分析系统,将高速摄像机捕捉到的织物图像进行处理,转化为二值化图像,根据几何矩原理计算二值化图像几何中心,作为织物质心运动轨迹。试验设备与标准物质见表1。

表1 试验设备与标准物质

Tab.1 Facilities and standard materials

设备/标准布型号应用厂家全自动滚筒洗衣机WH7560P2洗涤青岛海尔滚筒洗衣机有限公司白度计 WSB-3测试污染布洗涤前后反射率温州大荣纺织仪器有限公司织物运动追踪系统-记录织物运动-标准磨损布EMPA 304机械力上海标准研究所炭黑污染布WFK 16053洗净率WFK Testgewebe GmbH

2.2 试验材料

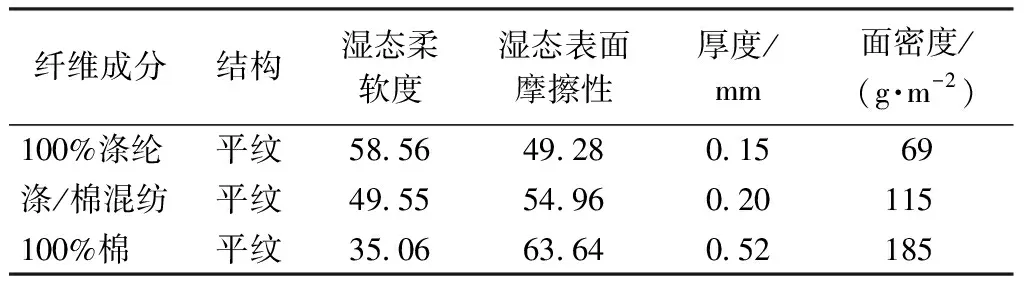

选择纯棉、涤/棉(55/45)和涤纶织物进行相关洗涤过程运动研究,并探讨织物特性对运动状态的影响,试验样品的参数如表2所示。其中一块试样被染成黄色作为示踪织物。

表2 试验材料

Tab.2 Materials′ properties

纤维成分结构湿态柔软度湿态表面摩擦性厚度/mm面密度/(g·m-2)100%涤纶平纹58.5649.280.1569涤/棉混纺平纹49.5554.960.20115100%棉平纹35.0663.640.52185

注:织物湿态柔软度和表面摩擦性由法宝仪通过位移-载荷曲线获得;柔软度数值越大,织物越柔软;摩擦性数值越大,织物表面越粗糙,具体计算方法见文献[15-16]。

2.3 洗净效果评价方法

2.3.1 洗净率计算公式

用白度计测试污染布洗涤前后的反射率。测试时,5块污染布叠放,以防透光。每块污布在正反面各取2个点。根据式(1)计算污布被洗净的程度。每组试验10块污布,10块污染布的洗净率均值作为该程序的洗净率。

(1)

式中:Dr为洗净率,%;Rw为污染布洗净后反射率,%;Rs为污染布洗净前反射率,%;Ro为原布反射率,%,使用的原布反射率为88%。

2.3.2 磨损率计算公式

磨损率的计算方法如式(2)所示:测量洗涤后织物纱线剩余根数,根据IECPAS62473—2007《家用洗衣机 家用洗衣机机械作用的测定方法》中的计算方法计算磨损率。

(2)

式中:F为磨损率,%;Nr为脱落纱线根数,根;Nt为织物中纱线总根数,根。

3 结果与讨论

3.1 织物成分对运动的影响

3.1.1 速度分布

洗涤过程织物运动状态变化规律如图3、4所示。涤/棉混纺织物的运动区域面积占比(织物质心在洗涤过程中运动覆盖区域面积与滚筒横截面面积之比)最大,运动区域面积占比为64%,涤纶为49%,纯棉织物运动区域面积为44%。由表2可知,湿态涤纶织物柔软度最好,洗涤过程中,织物易缠结在一起,从而限制单一织物的运动形态,导致整体运动区域面积占比较小。此外,由图4可知,示踪涤纶织物速度接近为0的观测次数非常高,证明织物易被困在一定位置。因此,针对柔软性高的织物,应适当减小转动时间,增大正反转交替频率和转动速度,有利于提高织物的抛散,增加织物间的相互作用,从而提高洗净性能。纯棉织物吸水性好,1 kg纯棉织物吸湿后质量明显大于涤/棉混纺织物,由受力分析可知,织物的运动形态受滚筒提供的离心力,织物吸水后质量及摩擦力决定。其中离心力和摩擦力是维持织物随滚筒旋转的作用力,重力是阻碍织物旋转的力。在滚筒转速相同(假设滚筒提供的离心力相同)情况下,织物质量越大,阻碍织物运动的作用力越大,因此纯棉织物的运动区域面积小于涤纶织物。对于纯棉等吸水后质量明显增大的织物,可适当增大旋转速度,改善织物的抛散状态,增加织物与织物及织物与筒壁间的相互作用。

图3 织物质心欧拉速度分布

Fig.3 Eulerain velocity distribution. (a) Polyester;(b) Blend of polyester and cotton;(c) Cotton

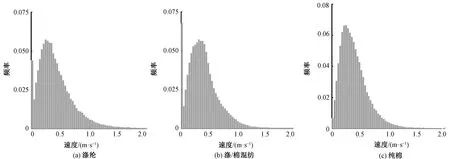

图4 织物拉格朗日速度分布

Fig.4 Lagrangian velocity distribution. (a) Polyester;(b) Blend of polyester and cotton;(c) Cotton

由图3可知,3种织物的质心运动速度呈单峰分布,且速度峰值分布范围集中在0.2~0.5 m/s之间。其中,涤纶织物质心速度接近为0的频率最高,即织物被困在某一区域无法脱离的次数最多,其次为涤/棉混纺织物,纯棉织物质心速度被观测为0的次数最小。这可能是因为纯棉织物在运动过程中不容易发生缠绕,织物运动形态以滑落和抛散为主,单一织物运动形态受其他织物影响较小。

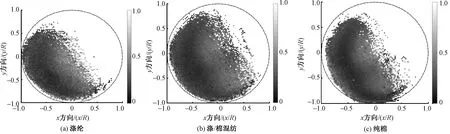

3.1.2 滞留时间分布

滞留时间占比是示踪织物在某一区域内停留的平均时间与总时间的比值。这一指标可能是质心速度和特定区域内织物质心通过次数的函数。图5示出织物质心在滚筒横截面内的停留时间占比分布。由图可知,织物在滚筒左下侧停留时间较长,且滞留时间随织物成分不同而变化。此外,滞留时间的分布与图4中运动速度较慢的区域一致。这一区域内,以滑移运动为主,织物之间的相互作用较多,以摩擦作用为主。此外,停留在滚筒底部,有利于织物与洗涤液充分接触,为化学反应提供一定的反应时间。纯棉织物在滚筒左下侧停留的时间明显高于涤纶和涤/棉织物,主要因为纯棉织物吸湿后,单位面积湿态质量大于涤纶织物,提升织物并拋落需要更大的摩擦力及内筒旋转提供的向心力。涤纶织物在底部的停留时间大于涤/棉混纺织物,主要因为涤纶织物更为柔软,悬垂性更好,所有织物缠绕在一起,形成织物团,需要更大的力提升织物团。

图5 织物质心在滚筒横截面内的停留时间占比分布

Fig.5 Residual time distribution. (a) Polyester;(b) Blend of polyester and cotton;(c) Cotton

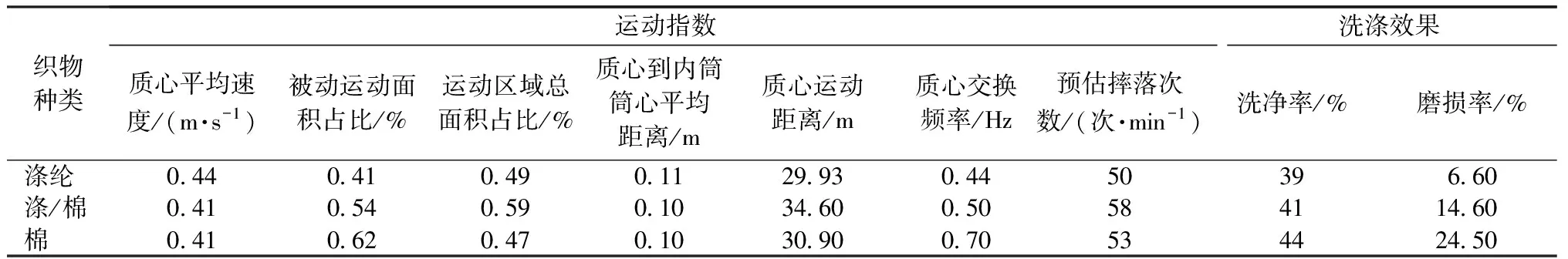

3.2 织物运动对洗涤效果的影响

通过记录织物运动形态,提取8个运动指标表征不同的织物运动方式,并研究各指标与洗净性能的相互关系。表3示出织物质心运动指标及洗涤效果。由表可知,随着棉含量的增大,洗净率和磨损率都呈现增大的趋势,二者之间存在显著相关性[17]。根据Person相关性测试结果,织物质心被动运动(见图2(c))面积占比(被动运动占整个运动区域面积的比值)与洗净率和磨损率间存在正相关关系,相关系数为0.969。随着被动运动面积占比增大,磨损率和洗净率均增大。这是因为被动运动区域以滑移运动为主,织物间的相互作用如剪切和摩擦作用较大,有利于炭黑污渍的去除[18]。基于上述分析,建立洗净率与运动织物的经验预测模型

W=(0.23+0.969P)×100%

(3)

式中:W为炭黑污染布洗净率,%;P为织物运动质心被动运动面积占比。

表3 织物质心运动指标及洗涤效果

Tab.3 Textile movement index and washing efficiency

织物种类运动指数洗涤效果质心平均速度/(m·s-1)被动运动面积占比/%运动区域总面积占比/%质心到内筒筒心平均距离/m质心运动距离/m质心交换频率/Hz预估摔落次数/(次·min-1)洗净率/%磨损率/%涤纶0.440.410.490.1129.930.4450396.60涤/棉0.410.540.590.1034.600.50584114.60棉0.410.620.470.1030.900.70534424.50

注:质心平均运动速度是指在整个运动过程中,织物质心拉格朗日速度的平均值;被动运动是指随滚筒内筒筒壁运动且运动速度较小的运动区域;质心交换频率是单位时间内,织物从内筒筒心运动到内筒筒壁的次数。

4 结 论

滚筒洗衣机的运动模式可分为滑落、摔落和旋转运动。滑落和摔落运动主要出现在洗涤阶段,有利于增加织物之间、织物与筒壁及织物与液态水分之间的相互作用。织物吸水性、湿态柔软度和表面摩擦性显著影响运动形态。被动运动面积占比是影响洗净率和磨损率的主要运动指标,纯棉负载被动运动面积最大,洗净率最高,磨损也最大,因这一区域主要以织物间摩擦为主。

柔软度较大的织物,运动过程中易纠缠在一起,可适当增大转速或正反转交换频率,打散织物的缠绕,增加织物间的相互作用。吸水性能较好的织物,吸水后质量明显增大,洗涤过程可适当增大转速,提高织物的摔落频率等。家庭滚筒洗衣机不同洗涤程序的设计应结合织物物理化学性能。

FZXB