高速动车组车轮磨耗线路试验研究

李晓峰,李国栋,2,宋春元,2,崔利通,刘闯

(1. 中车长春轨道客车股份有限公司,吉林 长春 130062;2. 西南交通大学 牵引动力国家重点实验室,四川 成都 610031)

1 概述

我国高速铁路迅速发展,自2007年起已有大量高速动车组投入运营,最高运行速度级200~350 km/h,具有高速、安全、平稳的特点。为保证动车组具有良好的动力学性能,良好轮轨匹配关系是关键因素之一。随着车轮磨耗,踏面外形的变化会不同程度影响轮轨接触关系,进而影响高速列车的运动稳定性和平稳性等[1-3]。我国目前主要通过定期镟修来恢复车轮踏面外形,车轮镟修量与磨耗量基本相当,因此确定既合理又经济的镟修周期一直是车辆运用部门和踏面设计工作的重点。动车组在运用过程中出现了由局部路段轮轨匹配不良引起的车辆异常振动问题,基于我国高铁钢轨的打磨维护状态,为改善轮轨匹配关系,有必要设计一种线路适应性强的车轮踏面外形[4-6]。

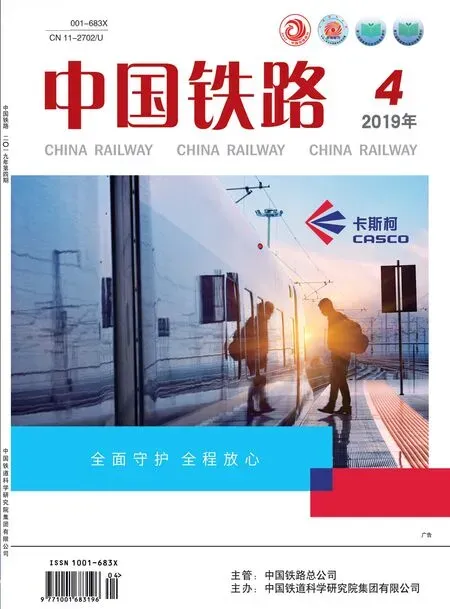

车轮磨耗研究属车辆、轨道、力学、摩擦学、材料学等多学科交叉领域,一直是国际上轮轨接触领域研究热点和难点。车轮磨耗预测是开展车轮踏面设计、车辆动力学性能预估、车轮维护周期制定等研究的关键,一般可通过仿真分析、台架试验、线路试验获得,但线路试验成本高、难度大、时间久,大量学者和工程技术人员在仿真分析和台架试验方面开展了深入研究[7-13]。仿真分析方法主要通过将车辆多体动力学模型和车轮磨耗模型(Achard模型)联合分析[7],其中磨耗模型中的相关系数对结果影响较大,在大量线路实测数据基础上不断调整优化,最终获得与实际磨耗情况较为接近的仿真结果(见图1(a));台架试验方法(见图1(b))与仿真分析类似,由于输入的轨道激励、载荷、摩擦状态等与实际运行仍存在一定差距,试验磨耗预测结果仅具有一定的参考意义。

图1 仿真和台架试验方法

通过开展对不同线路和不同车型的高速动车组车轮磨耗进行线路跟踪测试,总结维护周期内的车轮磨耗特征及其演变规律;深入研究引起车轮磨耗差异的原因,对比分析车速、季节、运行线路等服役环境对车轮磨耗的影响,提出动车组车轮镟修周期和状态维修的优化建议;基于线路实测轮轨磨耗状态,设计了线路适应性强的新型高速动车组踏面外形,通过200万km的线路运行试验验证,效果良好,并在中国标准动车组上批量运用。

2 线路跟踪试验

2.1 试验背景

自2011年起,先后选取15列不同类型高速动车组在不同线路开展了转向架车轮磨耗跟踪试验。动车组最高速度200~350 km/h,车辆运行总里程30万~240万km,转向架的悬挂参数也会随着运行里程发生变化。运行线路覆盖了我国南北方和东西部地区,气候差异较大,包括低温、冰雪、风沙、高温等;轨道系统包括有砟轨道和不同类型的无砟轨道;钢轨廓形包括标准廓形、打磨廓形、优化廓形。复杂多变的服役环境影响车轮的磨耗状态,直接影响维护周期内的车辆动力学性能。

2.2 测试设备

通常采用便携式车轮踏面外形测量仪进行线路跟踪测试,按照测量原理一般可分为接触式和激光非接触式2种,测量仪器常采用丹麦格林伍德公司生产的Miniprof车轮踏面外形测量仪和瑞士Elag公司生产的Optimess激光式车辆踏面外形测量仪。由于动车组数量巨大,利用便携式仪器测试动车组效率有限,目前不落轮镟床也升级具备了踏面廓形、踏面特征及轮对等效锥度测试和分析功能,上述设备的测量结果在后续统计中均有应用(见图2)。

图2 车轮踏面测试设备

2.3 数据分析方法

车轮踏面外形数据分析主要包括轮轨匹配等效锥度、踏面名义滚动圆处磨耗、轮缘磨耗、接触带宽等,其中等效锥度按照UIC 519标准要求进行计算,利用自编程序可实现大量数据的快速处理及统计分析,数据处理流程见图3。

3 车轮磨耗演变规律

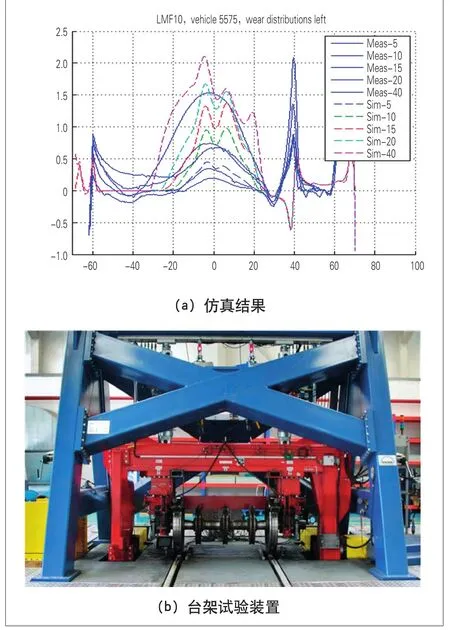

通过线路跟踪试验的开展,获得不同动车组在跟踪周期内的车轮磨耗演变规律。在我国高寒地区运行的动车组车轮磨耗演变规律见图4,试验周期持续2年,主要在我国东北部运行,每年10月至次年3月为冬季,最低气温低于-30 ℃,冰雪较多,春秋季较短且干燥。车轮踏面名义滚动圆处磨耗速率0.25~0.40 mm/10万km,夏季的增长速率略快于冬季,相近月份的磨耗速率接近(见图4(a));实测踏面与标准钢轨参数匹配分析,等效锥度增长速率(0.008~0.100)/10万km,其变化规律与踏面磨耗一致(见图4(b))。

由图4可知,不同季节下的车轮磨耗存在差异,但由于冬夏季车辆运行速度不同,无法较为准确地分析不同因素对磨耗的影响占比,同时在个别运行里程下也出现了等效锥度增长较快现象(如图4(b)中红色圆圈所示),无法准确解释其原因。因此在掌握车辆整体磨耗规律的基础上,对存在差异的规律需进一步深入分析,更全面、细致地掌握车轮磨耗变化规律,对车辆状态维护、延长镟修周期具有指导意义。

4 运行环境对磨耗的影响

针对线路跟踪试验时发现的磨耗差异现象,从不同运行环境角度进行多维度对比,探究运行环境对车轮磨耗的影响。

图3 数据处理流程

图4 高寒地区动车组车轮磨耗演变规律

4.1 运行速度

我国高速动车组普遍运行速度为300~350 km/h,随着速度的提高轮轨作用力增大,对车轮磨耗有一定影响,选取踏面类型相同、转向架相同的动车组进行分析。不同速度对车轮磨耗的影响见图5。可以看出,速度为350 km/h时的等效锥度增长速率略高于300 km/h,而速度为350 km/h时的踏面磨耗量略小于300 km/h。可能原因为:300 km/h运行的动车组停站次数较多,平均每日停站次数25~30次,远大于350 km/h运行的动车组(停站次数6~8次),牵引和制动的时间增加,该区段内蠕化率较大,进而影响车轮踏面的磨耗量;等效锥度的差异主要由于踏面磨耗外形的差异影响轮轨接触关系,300 km/h运行的动车组相同里程下的踏面磨耗范围(-25~30 mm)较350 km/h运行动车组(-18~15 mm)略宽且更为均匀,350 km/h运行线路直线及大半径曲线占比较高,磨耗范围较窄,影响实际接触点分布。

4.2 运行季节

我国高铁线路分布范围广,气候差异较大,车轮磨耗出现不同特征,对车辆动力学性能带来影响。针对相同车轮踏面类型的30列动车组1年的镟修数据进行统计,获得1年内不同月份下每镟修周期的车轮直径磨耗规律(见图6),可知位于5—9月内的镟修周期直径磨耗量大于其他月份,统计的动车组运行范围包括我国南北方,该时间段内的温度和湿度均大于其他月份,湿度的增加会降低轮轨摩擦系数,温度的增加影响车辆和轨道的弹性元件特性。

图5 不同速度对车轮磨耗的影响

图6 不同月份对车轮磨耗的影响

我国南北方气候差异较大,北方冬季干燥、多冰雪,南方夏季温度高、降水量大,通过在南北方跟踪同类型动车组的车轮磨耗(见图7)发现:

(1)在北方运行的动车组,冬季动车等效锥度大于拖车,其他季节基本一致,踏面磨耗也呈相同规律;

(2)在南方运行的动车组,相同运行里程下夏季等效锥度大于其他季节,踏面磨耗也呈相同规律,但动拖车无明显差异。

4.3 运行线路

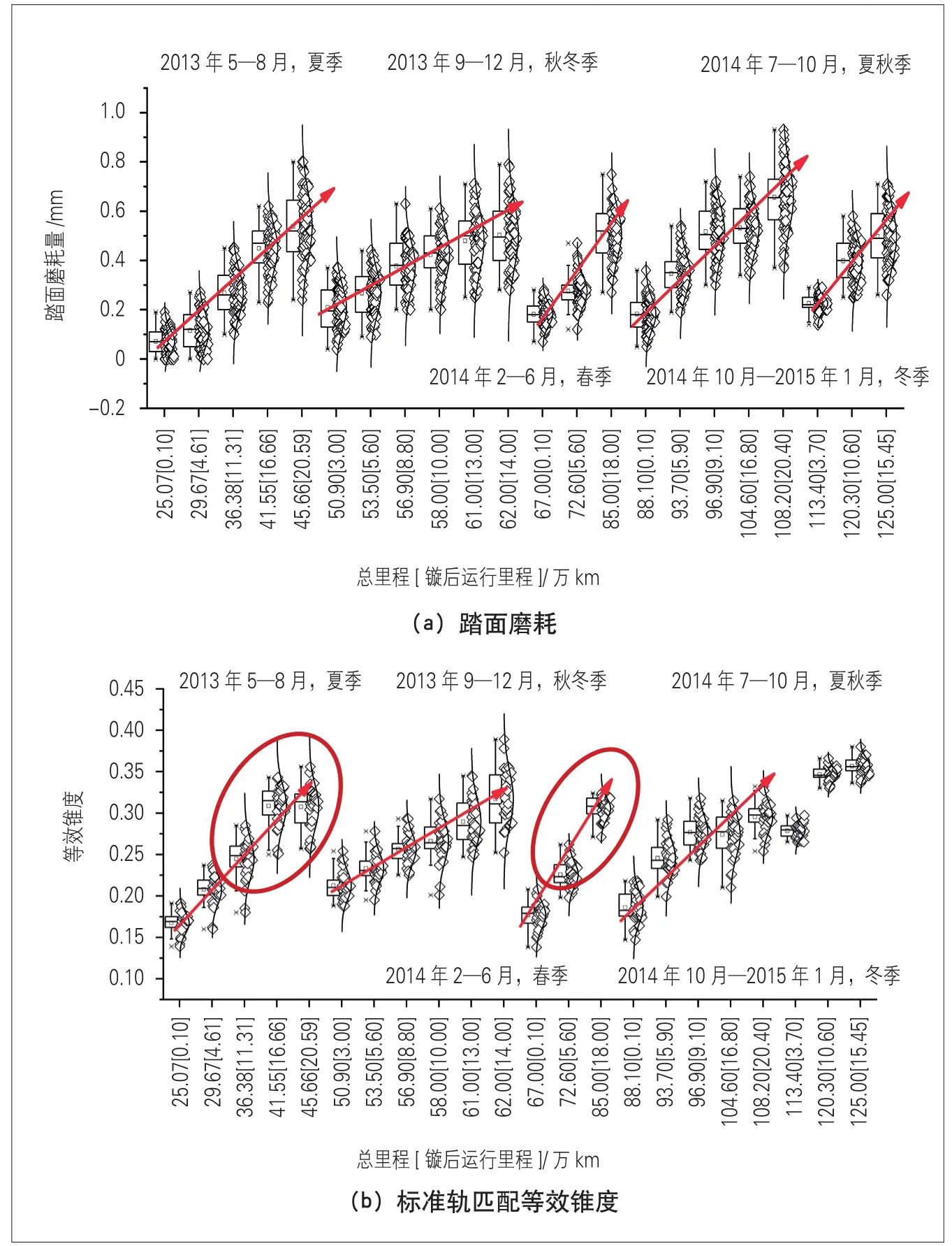

轨道对车轮磨耗的影响因素包括钢轨廓形、轨距、轨底坡、钢轨硬度、曲线分布等,我国对高速铁路的维护要求高,轨底坡、轨距等参数控制要求严,而钢轨硬度随着通过总质量的增加略有增加,但增幅不大,影响较大的仍是钢轨廓形,我国高铁采用的钢轨标准廓形和维护状态下的实测廓形见图8(a),其中标准廓形为TB60,优化廓形为60N[3],不同轨廓主要在工作边侧的轨距角存在一定差异。

某型动车组新调至线路B运行时在局部路段多次出现转向架横向异常振动,而在前期运行的线路A未见异常。通过调查发现:

(1)出现异常振动的动车组基本处于车轮镟修周期的中后期,在调至线路B运行前均一直在线路A运行;

(2)在线路A运行的动车组车轮踏面最大磨耗位置偏向名义滚动圆外侧1~3 mm(见图8(b)),而在线路B运行的动车组车轮踏面最大磨耗位置偏向名义滚动圆内侧0.5~2.0 mm;

图7 不同气候对车轮磨耗的影响

(3)与在线路B出现异常振动的路段实测钢轨廓形匹配,一直在线路A运行的车轮实际轮轨匹配等效锥度显著增大(见图8(c)),等效锥度增大必然导致转向架稳定性降低,进而引起异常横向振动。因此,建议安排新镟修的动车组跨线运行,避免出现由轮轨匹配不良引起的异常振动。

4.4 车轮直径

随着动车组运行里程的增加,车轮直径逐渐减小,车轮磨耗速率也随之发生变化。根据2017年的数据统计,在一个镟修周期内(20万~25万km),车轮直径磨耗量随着轮径减小而降低,同时发现车轮表面硬度也随轮径减小而降低。而在一个高级修周期内,转向架悬挂参数的变化对车轮磨耗影响较小(见图9)。

图8 钢轨廓形对车轮磨耗的影响

5 车轮踏面改进研究

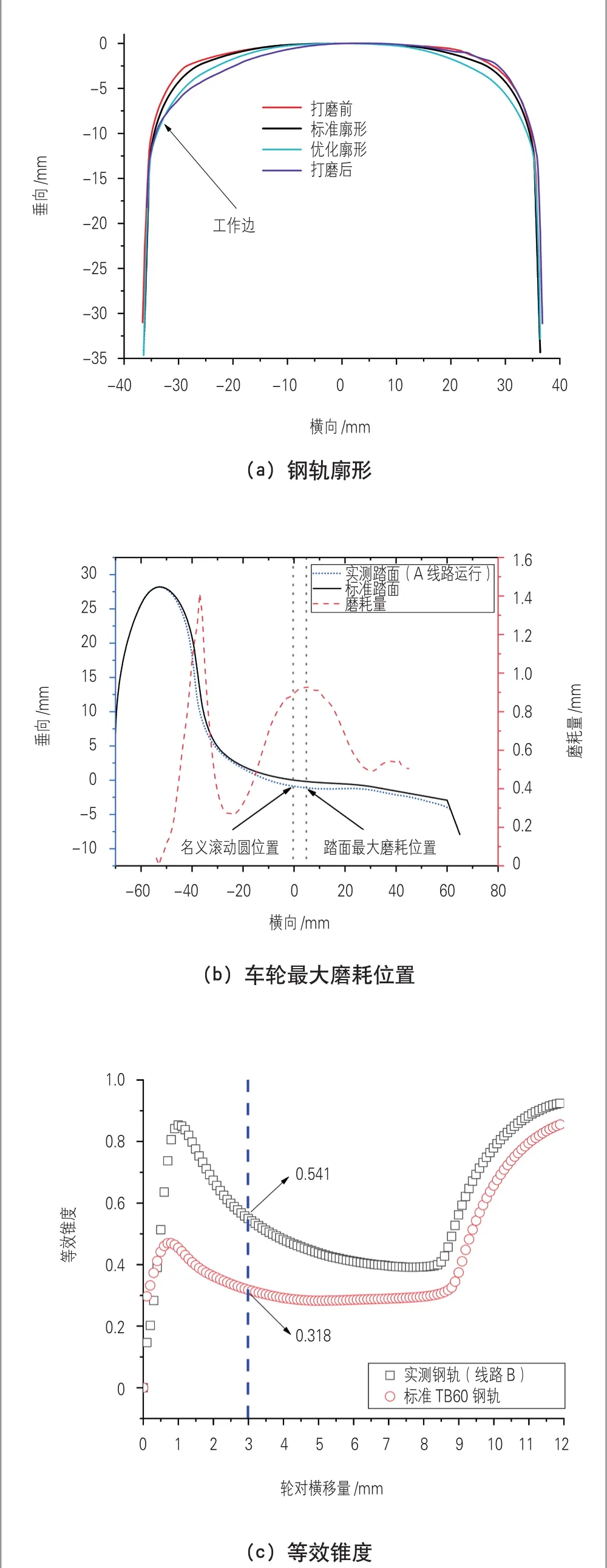

高速动车组运用期间出现了由于轮轨匹配不良引起的车辆异常振动问题,为改善轮轨匹配问题,基于动车组车轮磨耗跟踪数据、钢轨廓形实测数据、运用故障问题积累,设计了适合我国高铁线路的新型车轮踏面外形(见图10(a)),线路考核最长单镟修周期达40万km,车轮磨耗结果见图10(b),较目前镟修周期延长60%以上。

图9 轮径对车轮磨耗的影响

图10 新型车轮踏面设计与验证

该踏面已在中国标准动车组上批量应用,在京沪高铁350 km/h运行工况下,达到车轮镟修周期时与TB60钢轨匹配等效锥度为0.28~0.30,根据理论分析和运用经验,动车组车能仍具有进一步延长镟修周期的余量。

6 结论

由于影响车轮磨耗的因素较多且复杂,目前通过仿真计算和台架试验尚不能准确模拟预测高速动车组的车轮磨耗,通过选取多列高速动车组在多条线路开展线路跟踪测试,分析总结高速动车组实际运用中的车轮磨耗特性,并针对出现的轮轨匹配不良问题进行新型踏面设计及验证。

(1)运行车次(包括停站数量、钢轨廓形、曲线分布等)对车轮磨耗影响较为突出。

(2)气候环境对车轮磨耗有一定影响,建议磨耗速率较大的季节按时镟修,而其他季节可适当延长镟修周期,提高车轮使用寿命;轮径较小时可适当缩短镟修周期,同时可开展车轮硬度适度提升研究。

(3)自主设计的新型高速动车组车轮踏面外形改善了轮轨匹配关系,更加适应我国的线路状态,在中国标准动车组上的运用状态良好。