集成式电子液压制动系统的复合制动协调控制

余卓平, 史彪飞, 熊 璐,, 韩 伟, 舒 强

(1.同济大学 汽车学院, 上海 201804; 2.同济大学 新能源汽车工程中心, 上海 201804; 3.上海同驭汽车科技有限公司, 上海 201806)

研究表明,一辆常年在城市行驶的车辆大约有30%~50%的能量在制动过程中以热的形式耗散掉[1].而电驱动车辆依靠其配备的复合制动系统可以大幅回收这部分能量,改善车辆的经济性[2].复合制动系统一般包括电机制动子系统和液压制动子系统,车辆的制动需求优先由电机再生制动提供,当电机制动力不足时,液压制动介入[3].然而,受到电机高速时制动力有限以及低速时不能提供再生制动力的限制,复合制动会出现液压制动系统介入制动、液压制动系统撤出制动以及低速时再生制动力撤出制动的三种过渡工况[4].由于电机的响应速度快,液压系统的响应速度较电机慢,导致复合制动在过渡工况下,会产生较大的制动冲击度(即制动减速度的导数),制动的平顺性与舒适性有所恶化[5].

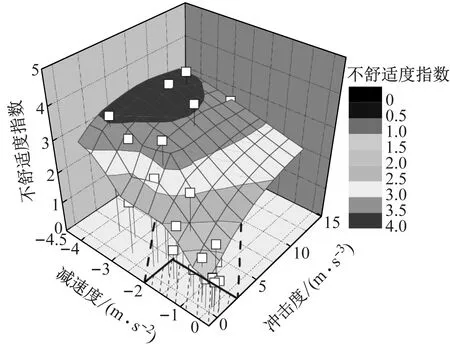

文献[6]基于制动减速度和冲击度提出了“不舒适度指数”来描述制动平顺性和舒适性.其中不舒适度指数为1,表示所有的乘客都感到舒适;不舒适度指数为5,表示所有的乘客都感到不舒适;不舒适度指数为3,表示一般的乘客都感到舒适.图1给出了部分制动减速度和冲击度范围下的不舒适度指数.

目前,对复合制动领域的研究主要集中在提出制动力分配策略,在保证制动稳定性前提下尽可能多地回收制动能量,而对制动过程中车辆减速度、冲击度等状态的研究不多,致使众多的能量回收策略无法体现实际效果.因此,对于复合制动过渡工况控制的研究有较高的实际应用需求和价值.

对制动力切换的过渡工况问题,Numasato等[7]对液压制动系统与电机的响应特性进行校正,解决两者响应特性上的差异,但同时导致了系统整体的响应滞后.TERUO[8]通过搭建滤波器,让电机额外响应制动力需求的高频信号,但由于高频信号所占原信号的比例不大,导致该策略控制效果不理想.朱智婷等[9]提出了一种包含制动力分配修正和电机力补偿模块的协调控制策略,制动减速度跟踪误差明显减小,但该策略仅停留在仿真阶段.清华大学吕辰[10]基于所开发的具有协调式能量回馈功能的制动防抱死系统(energy-regeneration anti-lock brake system,EABS),提出了回馈制动耦合非线性主动补偿控制算法,令驱动电机对轴系弹性及齿侧间隙耦合等非线性环节进行主动补偿,仿真结果表明制动过程中冲击度减小了67%,但没有做进一步的试验验证.

图1 不舒适度指数

电子液压制动系统(electro-hydraulic brake system, EHB)是汽车液压制动系统的发展趋势,具有响应快速、制动力精确控制、易于实现再生制动等突出优点[11].本文基于文献[12]提出的集成式电子液压制动系统(integrated-electro-hydraulic brake system,I-EHB),并采用液压力控制算法[13-14]对复合制动过渡工况冲击度进行研究.第1节介绍I-EHB系统的结构和工作原理.第2节介绍复合制动总体策略.第3节提出了双闭环反馈和电机力修正的协调策略.第4节对液压制动系统介入制动和再生制动力撤出制动两种过渡工况进行了仿真和台架试验,证明了控制策略的有效性.

1 集成式电子液压制动系统

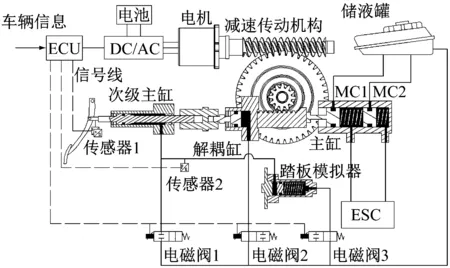

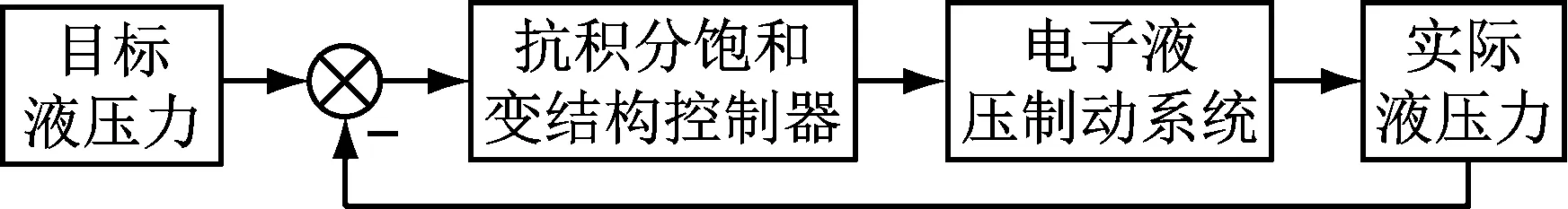

I-EHB由制动踏板单元、液压驱动单元、制动执行单元和控制系统4部分组成,如图2所示,图中,ECU为电控单元,DC/AC为逆变器,ESC为电子稳定性控制单元,MC1、MC2为主缸的两个腔.其中制动踏板单元提供驾驶员的制动踏板感觉,包括制动踏板、次级主缸、踏板模拟器、踏板模拟器电磁阀(电磁阀3)、次级主缸电磁阀(电磁阀1);液压驱动单元为系统提供动力源,包括电机和减速传动机构等;制动执行单元与传统的制动系统结构保持一致,包括主缸、液压管路等.解耦缸实现系统解耦,即实现正常制动时,制动踏板与制动主缸不直接相连.正常模式下,驾驶员踩下制动踏板,次级主缸的制动液注入到踏板模拟器,产生踏板感觉,同时制动踏板推杆推动解耦缸活塞压缩解耦缸液压腔,此时电磁阀2处于打开状态,使得解耦缸内制动液流入储液罐,如此实现了制动踏板不再直接与制动主缸相连.工作时,电子液压制动系统根据上层制动力分配策略计算出的目标液压力以及压力传感器反馈的实际液压力构成压力闭环,时刻控制着电机应产生相应的力矩大小,并经过减速机构作用在制动主缸上[14],控制框图如图3所示.

图2 集成式电子液压制动系统(I-EHB)

图3 I-EHB液压力控制框图

2 复合制动总体策略

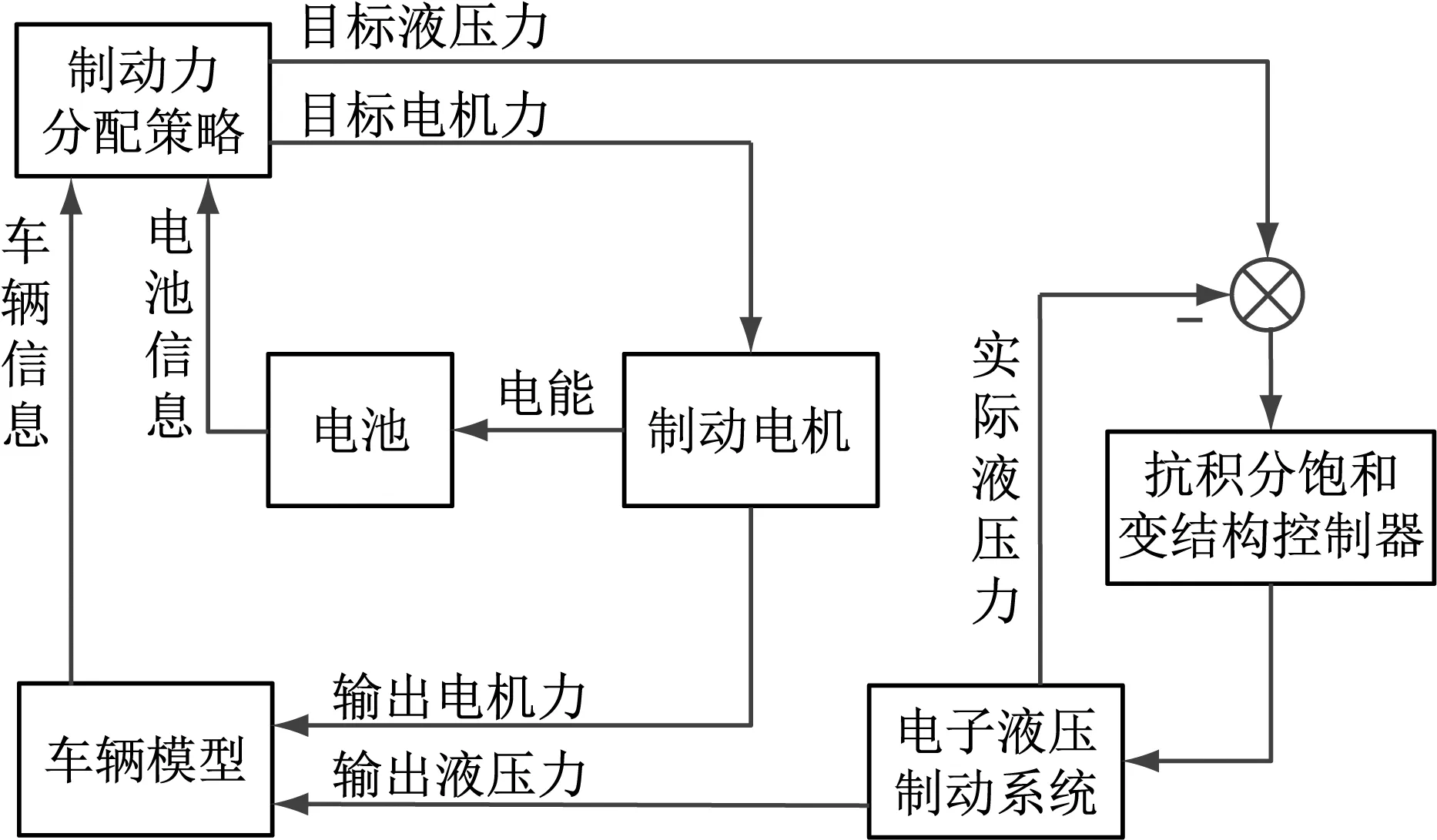

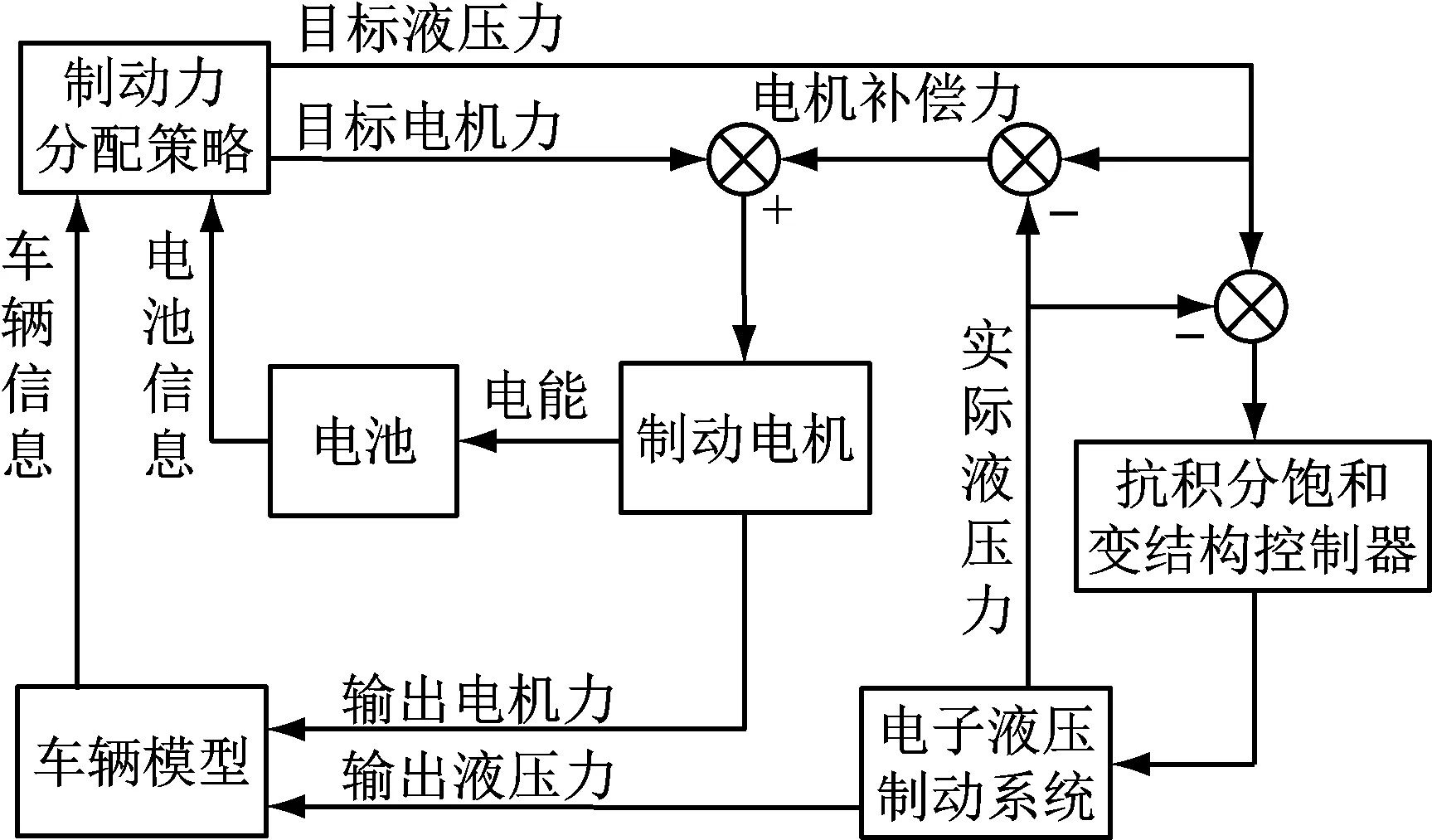

复合制动总体策略如图4所示,制动力分配策略通过车辆信息和电池信息计算出使能量回收最大化的目标电机力和目标液压力并分别作用到制动电机和电子液压制动系统,产生的电机制动力和液压制动力共同作用使车辆减速,同时电机通过再生制动将产生的电能存入电池,实现能量回收[15].

图4 复合制动总体策略

3 双闭环反馈和电机力修正策略

3.1 双闭环反馈控制策略

液压力双闭环反馈协调策略,旨在由电机再生制动力直接对目标液压力与实际制动液压力之间的偏差进行补偿,以期使总制动力在过渡工况下更接近总需求制动力,从而改善液压系统的响应速度慢与超调带来的制动冲击.从控制角度,由于I-EHB系统自身实行的是液压力闭环控制[16],在此基础上再将目标液压力与实际制动液压力求差后成为电机需求制动力的一部分,由此形成了对液压力的双闭环反馈.制动液压力双闭环反馈协调策略的具体框图如图5所示.

图5 制动液压力双闭环反馈协调策略框图

在引入制动液压力双闭环反馈协调策略后,电机实时响应上层制动力分配策略计算出的目标电机力以及I-EHB的液压力跟踪误差,使总实际制动力在过渡工况下更接近总需求制动力.

3.2 电机力修正策略

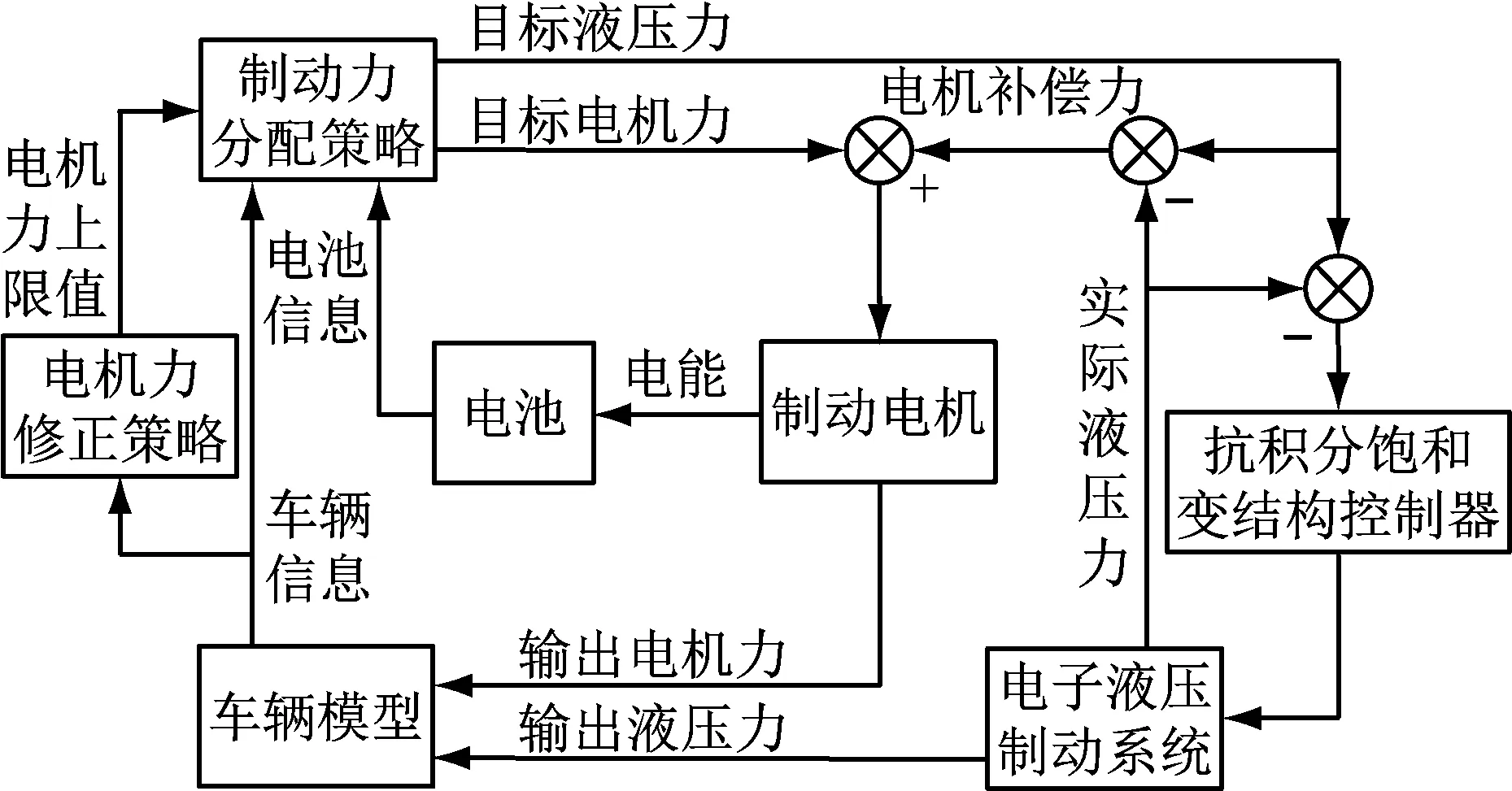

对于制动初始阶段,液压力介入的过渡工况,根据制动力分配策略,电机力已经达到了饱和状态,无法对液压力进行协调补偿.为了提升电机在液压力介入工况下的补偿能力,添加电机力修正策略,如图6所示.

图6 电机力修正策略框图

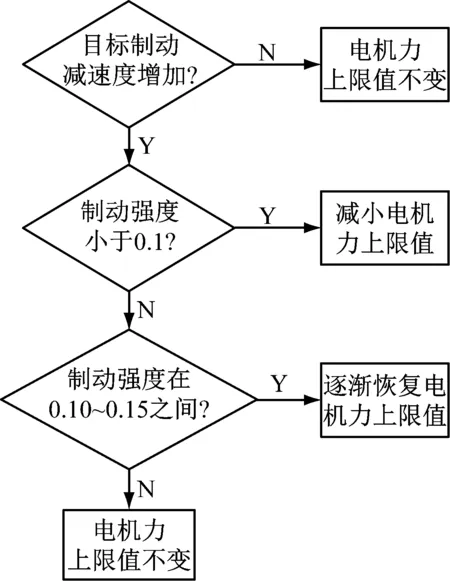

电机力修正策略作用如下:车辆检测制动需求状态,若制动需求在增加,并且量纲一制动强度小于0.1时,此时液压力即将介入,令制动力分配策略的电机力上限值低于最大值,从而使得液压力介入时由于滞后产生的不足制动力可以由电机协调补偿;当制动需求仍在增加,且制动强度在0.1~0.15时,过渡过程从开始到逐渐进入尾声,制动力分配策略中的电机力上限值逐步恢复到最大值,以回收更多能量;若制动需求维持在某一定值,则分配策略的电机力上限值始终为最大值,策略流程图如图7所示.此外,在再生制动低速撤出工况下,电机力应提前一段时间退出,以给电机响应电机补偿力提供力矩空间.这样就保证了电机在各个过渡工况下始终具有补偿能力.

图7 电机力修正策略流程图

4 仿真与试验

由于液压制动系统介入与液压制动系统撤出的过渡工况类似,本文仅对液压制动系统介入与再生制动力低速撤出两种复合制动过渡工况进行仿真和硬件在环试验验证.

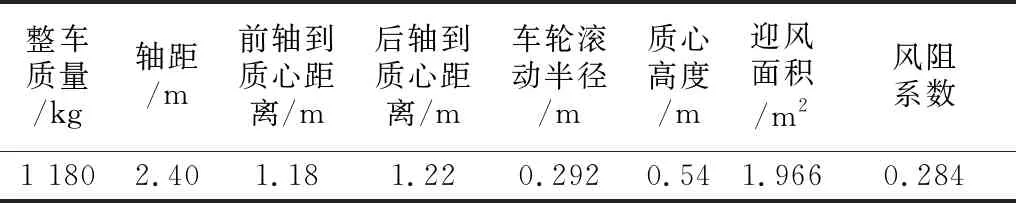

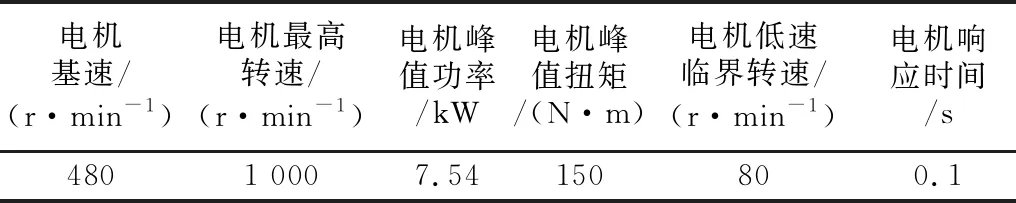

仿真和试验所选取的某电动汽车的整车参数见表1,驱动形式为双轮毂电机前驱,电机参数见表2.I-EHB响应时间为0.2 s,最大建压能力为200 bar(1 bar=0.1 MPa).

表1 整车参数

表2 电机参数

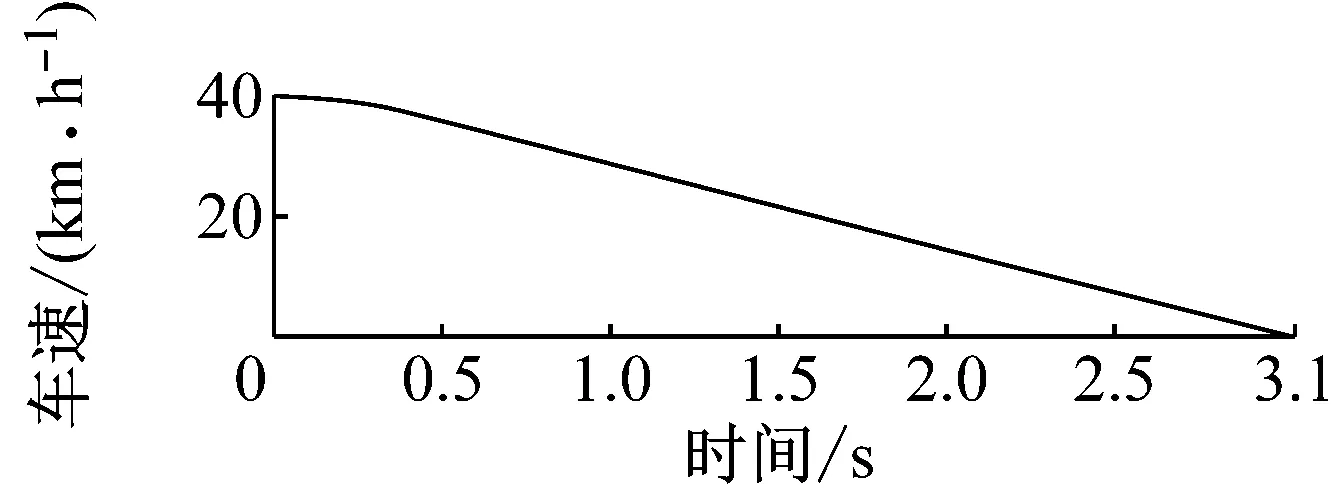

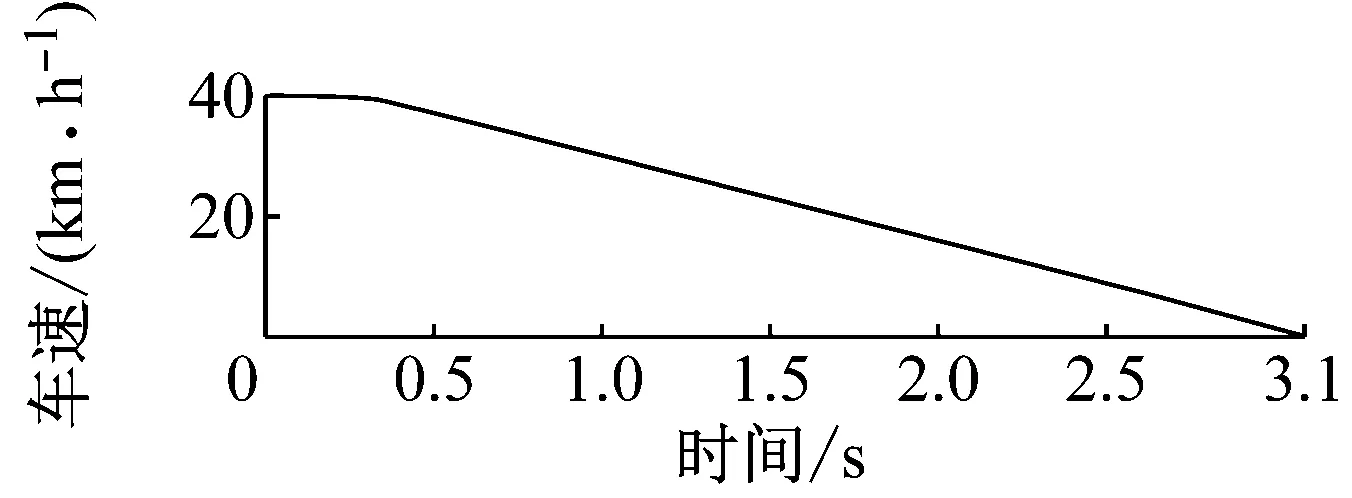

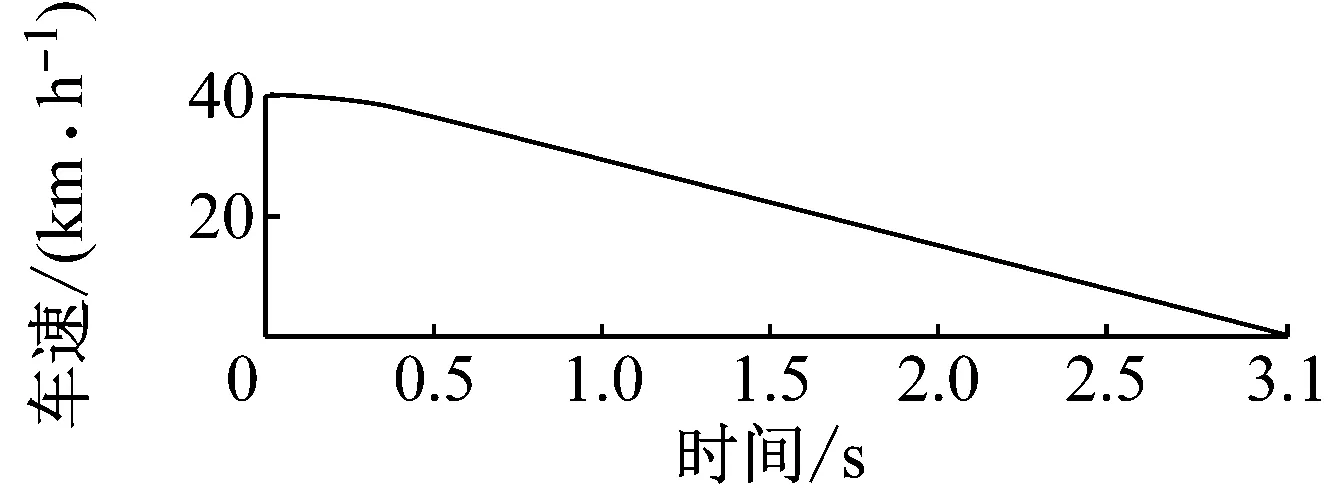

仿真和试验工况为:初始车速为40 km·h-1,路面附着系数0.8,车辆制动强度从0开始逐步增长到0.4并保持不变,直到车速减为0.

4.1 仿真结果及分析

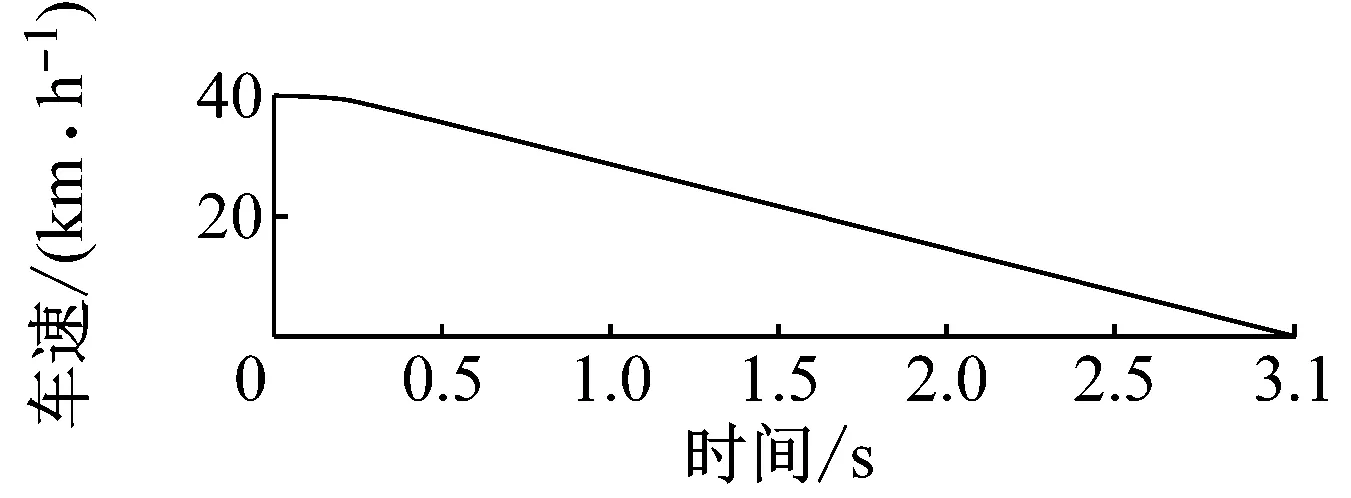

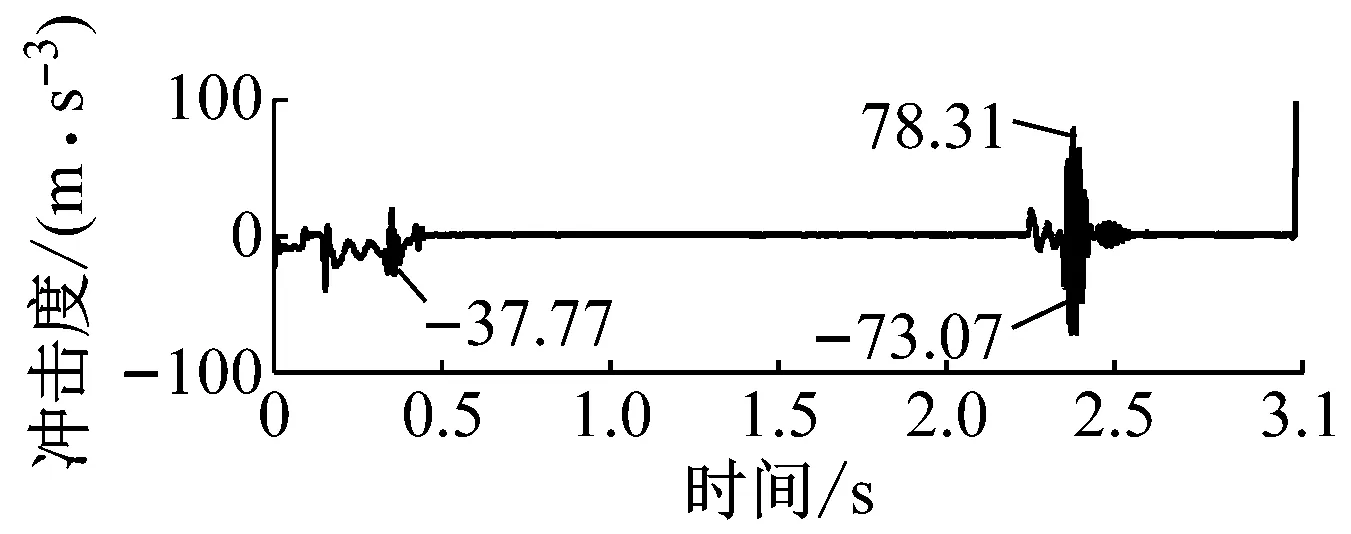

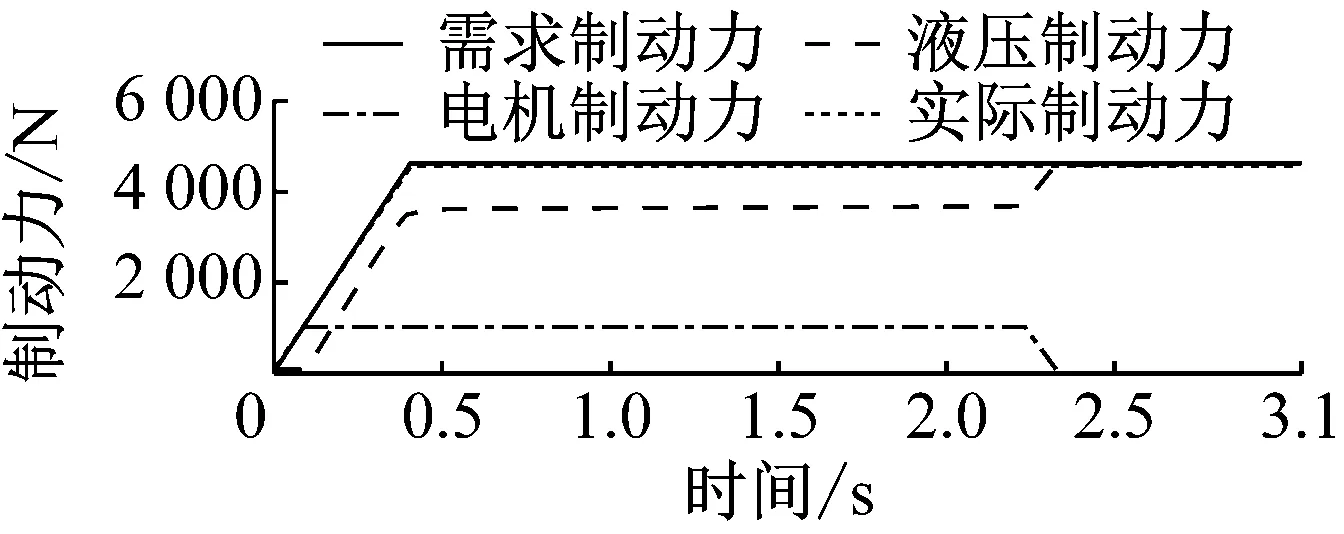

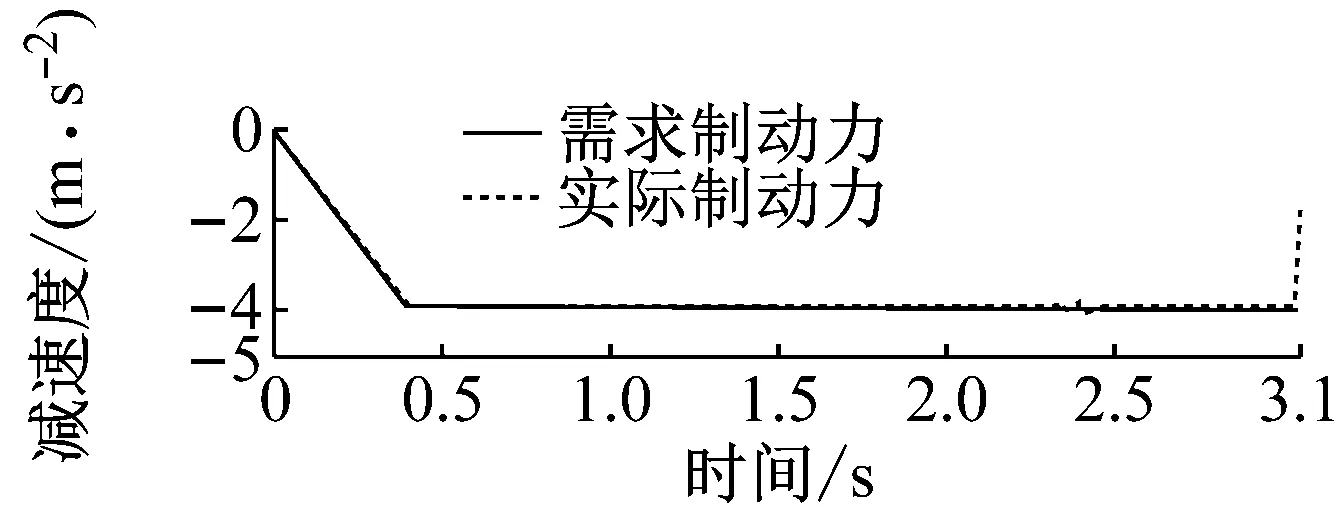

基于Simulink/AMESim/CarSim三个软件对上述工况进行联合仿真,图8为无过渡过程协调策略的仿真结果.在液压力建立的阶段A,车辆的总制动力落后于需求的总制动力,实际制动减速度也落后于目标制动减速度,从而产生了制动冲击度,在A段处其数值上为-34.77 m·s-3.而在B段,制动强度维持在中等制动强度后,当车速降到极限值时,再生制动力撤出.此时由于总的制动强度需求不变,电机制动力快速退出,液压制动力的需求快速上升,导致液压制动力的响应产生了一定的超调量,使得B处的制动冲击度达到了78.31 m·s-3.

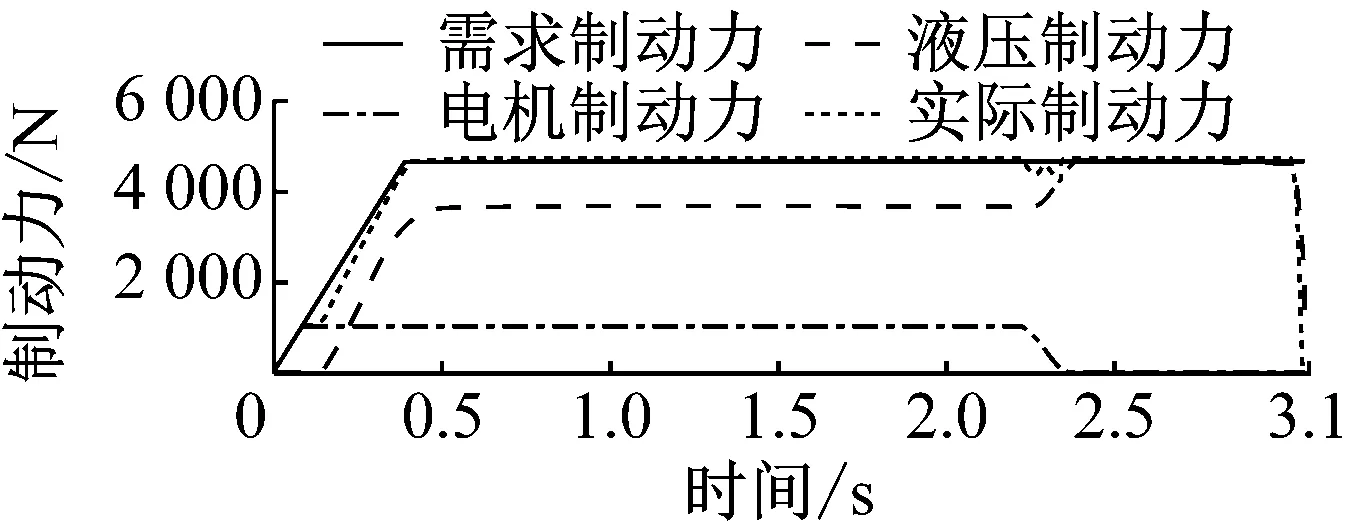

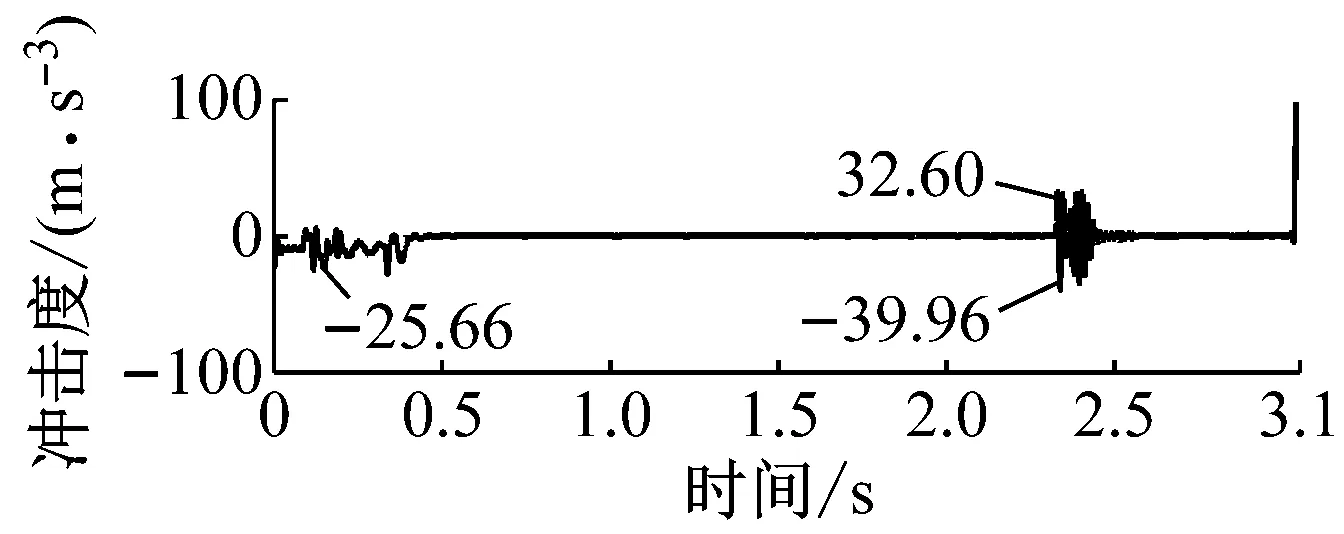

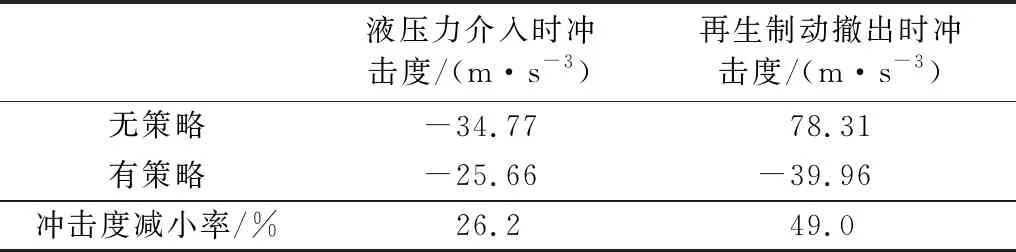

添加策略后的仿真结果如图9所示,从图中可以明显看出,制动初始阶段,实际减速度能够很好地跟踪需求减速度,制动冲击度降低至-25.66 m·s-3,减小了26.2%;再生制动低速撤出阶段的制动减速度也基本没有了突变.制动冲击度降低至-39.96 m·s-3,减小了49.0%.有无策略的仿真结果对比见表3.

a 车速

b 制动力

c 减速度

d 冲击度

a 车速

b 制动力

c 减速度

d 冲击度

液压力介入时冲击度/(m·s-3)再生制动撤出时冲击度/(m·s-3)无策略-34.7778.31有策略-25.66-39.96冲击度减小率/%26.249.0

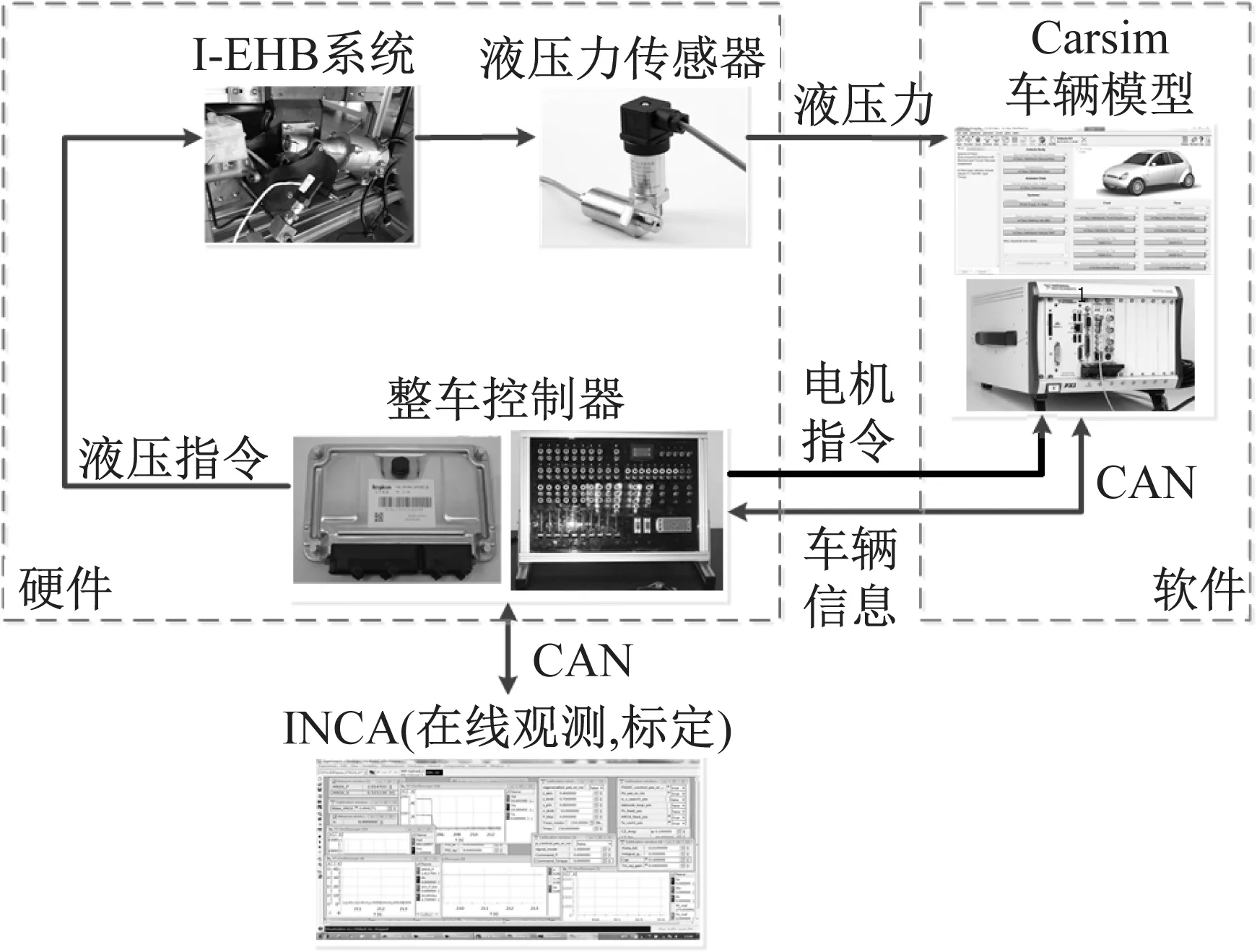

4.2 试验结果及分析

基于图10的硬件在环试验平台对所提出策略进行试验验证,其中,CAN为控制器局域网,用来传递数据;INCA软件用于在线观测和标定.

图10 硬件在环实验平台结构图

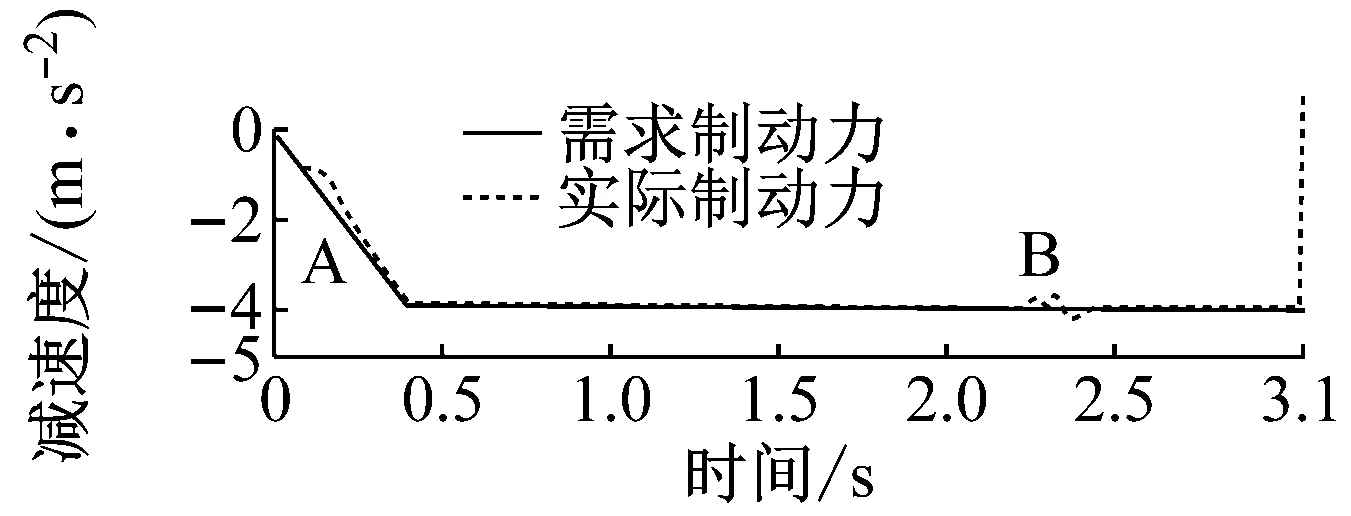

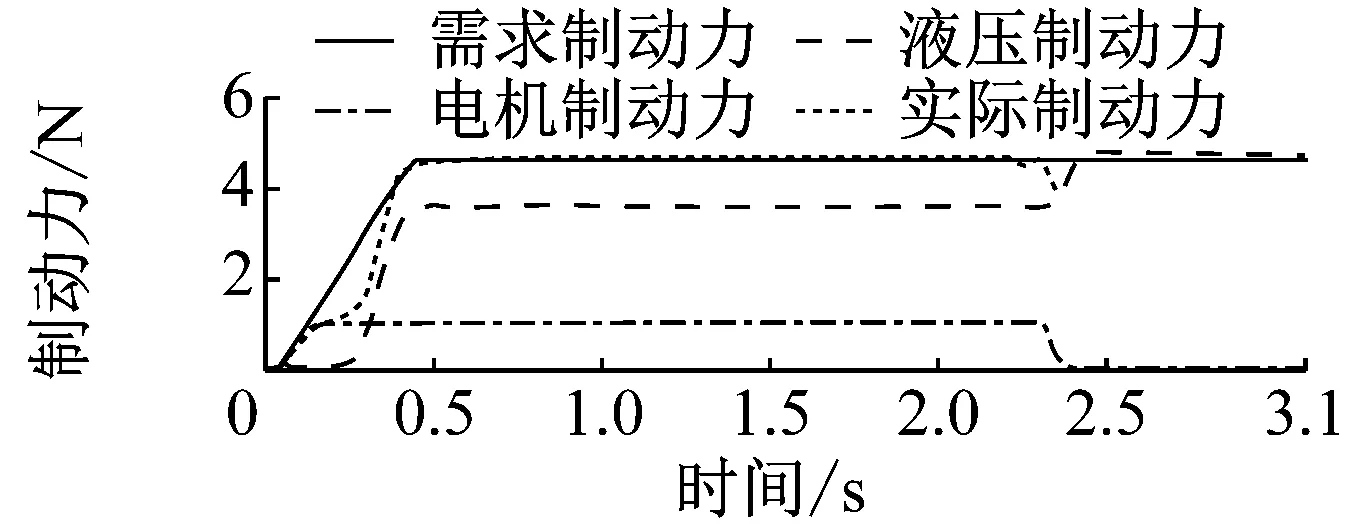

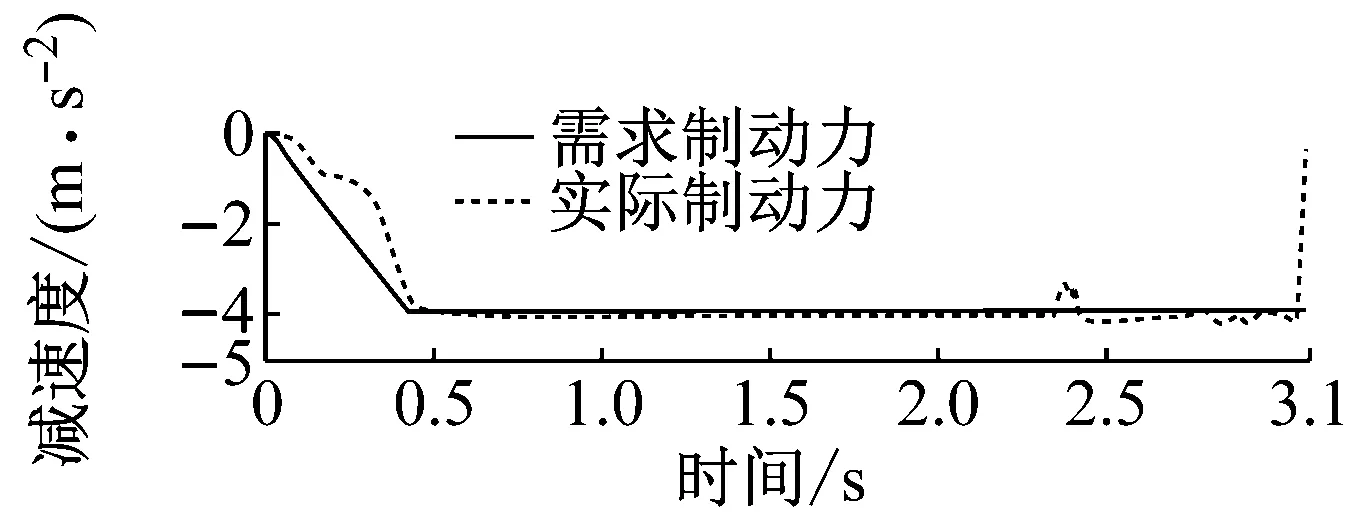

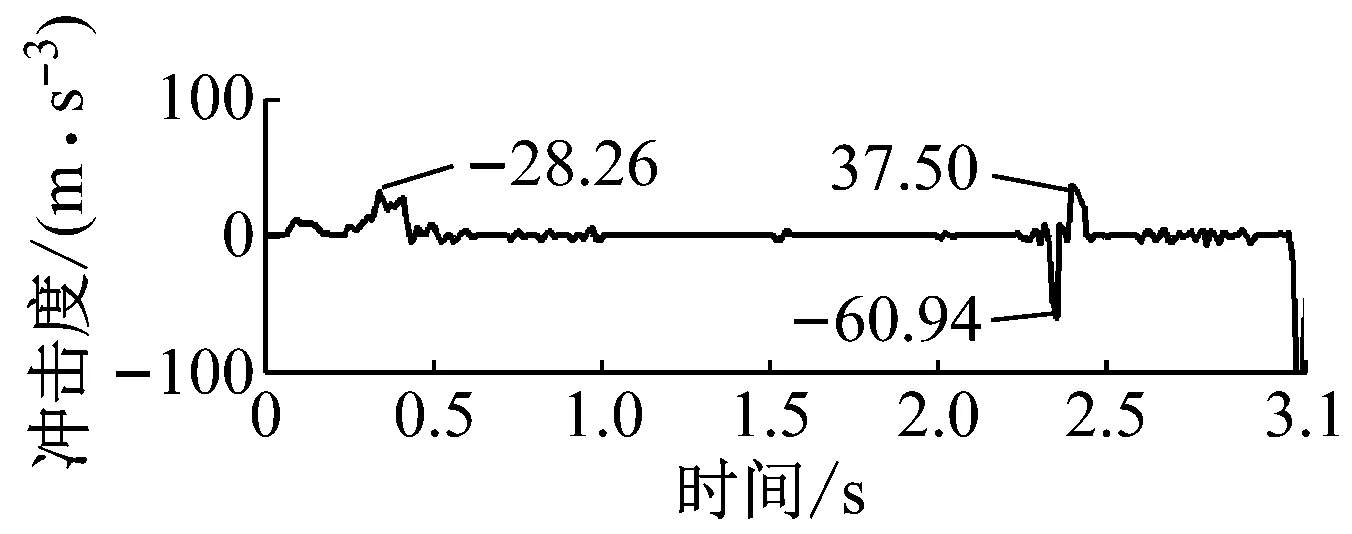

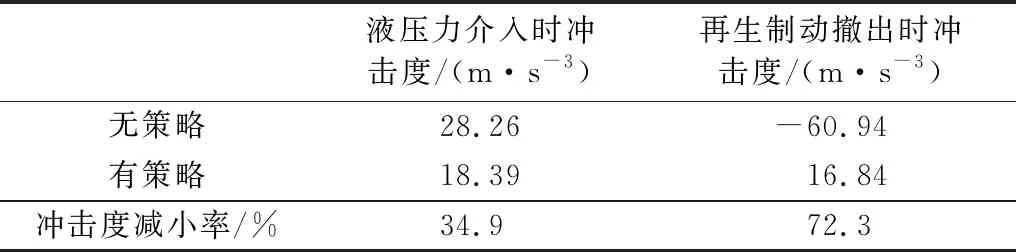

图11为无过渡过程协调策略的试验结果,可以看出,在液压开始介入时,由于液压系统响应时间较慢,导致总的制动力无法满足制动需求,产生制动失效的感觉,可能对驾驶员造成一定的恐慌,最大冲击度达28.26 m·s-3.之后随着制动时间的增长,车速下降到一定时,电机制动力退出,液压制动力介入,同样由于系统的响应时间问题,液压力没能及时补充由于电机力退出产生的不足制动力,导致制动强度突然减小,冲击度高达-60.94 m·s-3,这会使得驾驶员产生制动失效的错觉,影响制动感觉.

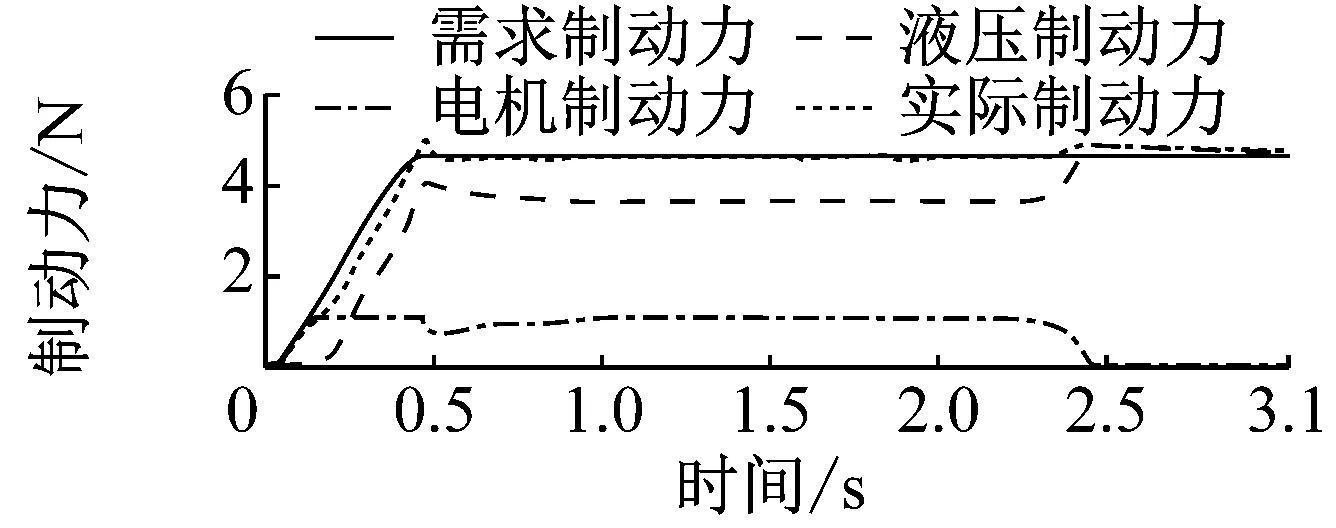

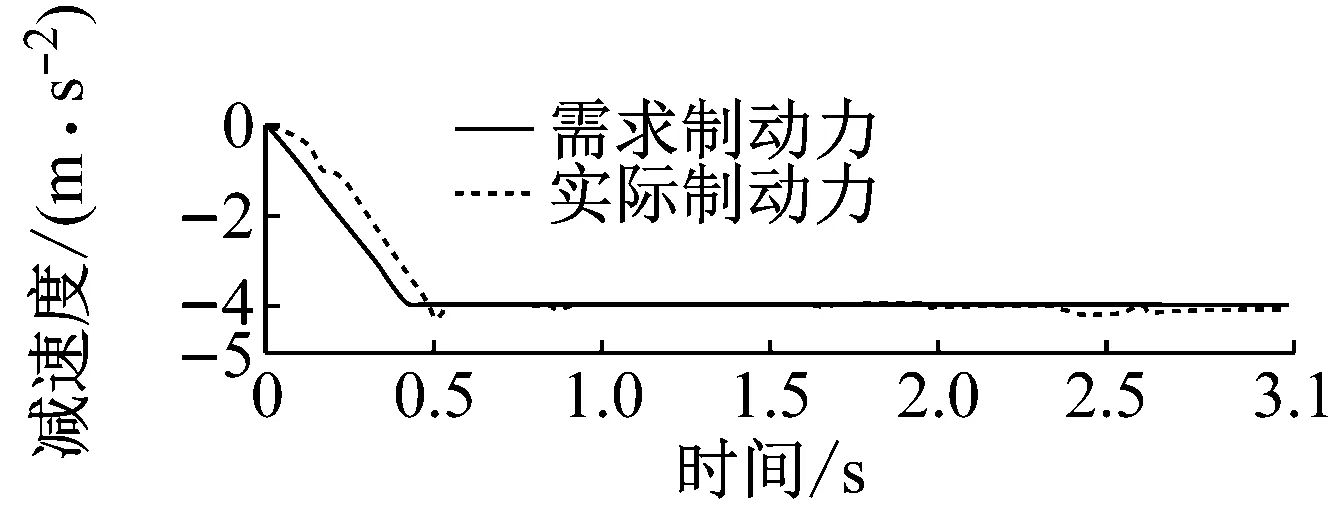

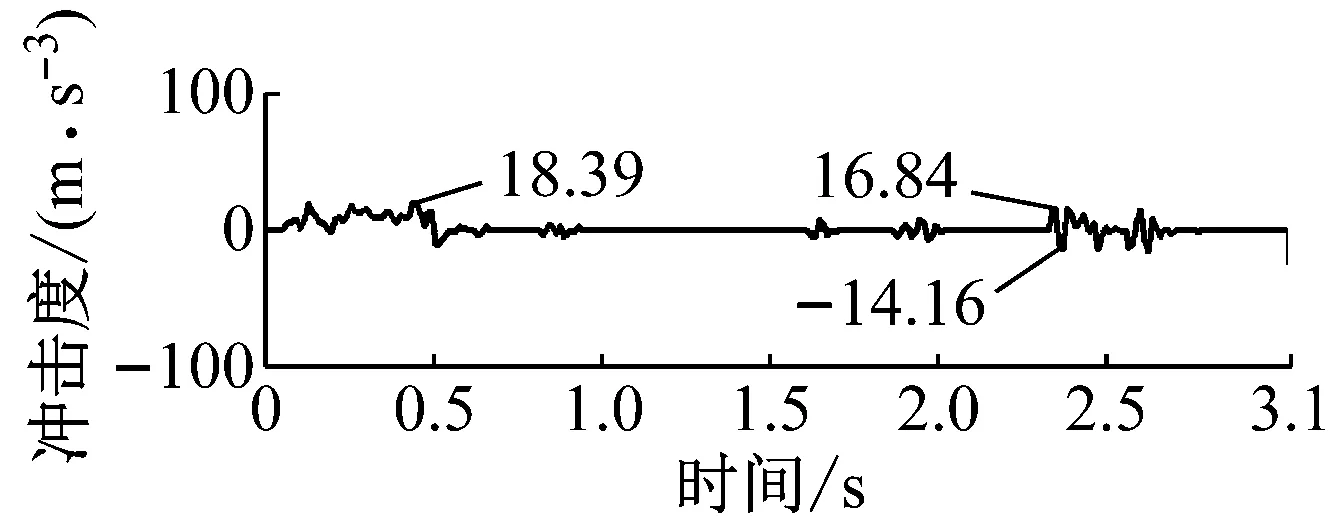

添加策略后的试验结果如图12所示,随着制动强度的增加,虽然实际制动强度仍略小于目标值,但两者的增长幅度相同,这样避免了制动时出现较大的冲击,同时不会让驾驶员有制动失效的错觉,能够很好保证制动感觉,此时冲击度在16 m·s-3左右波动,最大值为18.39 m·s-3,减小了34.9%,;再生制动低速撤出阶段,最大冲击度减小至16.84 m·s-3,减小了72.3%.有无策略的试验结果对比见表4.

a 车速

b 制动力

c 减速度

d 冲击度

a 车速

b 制动力

c 减速度

d 冲击度

液压力介入时冲击度/(m·s-3)再生制动撤出时冲击度/(m·s-3)无策略28.26-60.94有策略18.3916.84冲击度减小率/%34.972.3

5 总结

基于集成式电子液压制动系统,针对复合制动过渡工况冲击度问题,提出了双闭环反馈和电机力修正的协调策略,通过仿真和硬件在环试验,证明了所提出的策略能有效减小复合制动过渡工况冲击度,使得液压力介入时的冲击度从最初的28.26 m·s-3降低到18.39 m·s-2,减小了34.9%;再生制动低速撤出时的冲击度从最初的-60.94 m·s-3降低到16.84 m·s-3,减小了72.3%,提高了车辆制动舒适性,为该策略的实际应用提供了参考依据.