聚晶金刚石复合片的室温去钴工艺及耐磨性研究

王彩利,刘慧苹,方海江

(河南四方达超硬材料股份有限公司,郑州 450016)

1 引 言

聚晶金刚石复合片(polycrystalline diamond compact,或PDC)是一种性能十分优异的复合超硬材料,它由微米级金刚石颗粒、烧结催化剂在高温高压条件下、在硬质合金沉底上烧结形成。聚晶金刚石即保留了金刚石颗粒的高硬度,又具备与合金相比拟的可焊接性,在硬质材料加工、地质钻探、矿物开采、盾构施工、油气勘采等领域有着广泛的应用。在PDC的烧结制备工艺中,烧结催化剂起着重要的作用。常用的烧结粘结剂分为金属类和陶瓷类[1],金属类包括铁、钴、镍等元素或它们的合金,其中最常用的是钴元素[2]。烧结催化剂与金刚石颗粒以粉末状态混合,在高温高压条件下,促使金刚石颗粒之间形成键合(D-D键)。烧结制备的PDC产品,总体中包括相互键合的金刚石颗粒所形成的骨架、填隙在金刚石骨架中的少量烧结催化剂、以及从硬质合金衬底中渗透入金刚石骨架中的钨等元素。

催化剂在PDC的制备过程起着重要的促进作用,然而它也是导致PDC在使用过程中失效的重要因素。催化剂所导致的PDC失效一般有两种机制。以常用的催化剂钴为例,钴的热膨胀系数(13×10-6/K,线膨胀系数)与金刚石的热膨胀系数(1×10-6/K,线膨胀系数)差异很大,PDC在加工时的热量会导致PDC内部积蓄较大的热应力,从而引起金刚石骨架的撕裂、金刚石颗粒剥离[3]。另一种重要的机制是,加工时的压强要远远低于烧结压强,而常压下碳的石墨态比金刚石态更稳定。当加工温度上升到700℃以上时,催化剂将促使金刚石转化为石墨[4-5],尤其是在具备氧气的环境中,金刚石的石墨化速度会显著加快。因此,为了提高PDC的工作性能,降低器件的失效率,去除催化剂是一种必要的手段。

PDC的脱钴工艺必须要考虑安全风险、环保成本、以及生产中的经济性和时效性。根据国内外公开报道的技术资料,业界常用的脱钴工艺,多是利用具备强氧化性和强腐蚀性的试剂、通过长周期的加热浸泡,使金属钴被氧化、溶解,并从金刚石骨架内浸出。常用的试剂包括王水、三氯化铁等[6-7]。王水是十分高效的脱钴试剂,但在工业规模的应用时伴随着潜在的安全和环保风险。三氯化铁对钴的腐蚀速度更慢,但它是一种相对环境友好的试剂。实际生产中,脱钴工艺一般需要在加热条件下进行。在开放容器中加热强酸试剂会使溶剂大量挥发;使用密封容器则要求设备具有更好的耐压耐腐蚀性能[6],同时也有潜在的安全和环保风险。目前,国家对环保生产、安全生产的要求日益提高,因此,开发一种兼具高效性、环保性、安全性的脱钴工艺十分必要。

本实验设计了一种可以在室温下工作的脱钴工艺。新工艺的脱钴速率与加热条件下的氯化铁-氢氯酸工艺相当。通过对PDC脱钴深度、脱钴区域元素成分的分析,我们发现:脱钴PDC的耐磨性能获得了显著的提升;同时,残余钨元素的含量也对耐磨性能有直接的影响。

2 实验设计

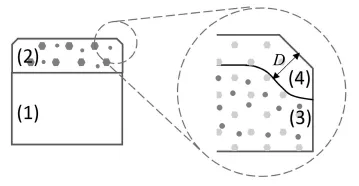

本实验所针对的样品如图1所示,是一种带有倒角的圆柱形PDC工具。倒角边缘是样品与工作面的接触点,因而倒角附近是加工热量最集中的区域。本实验中约定的脱钴深度,见图1中标记的长度D所示。

样品的硬质合金区域尽量避免与脱钴试剂接触,以防止可能的腐蚀。

脱钴试剂是硝酸(65wt%)、氢氟酸(35wt%)、过氧化氢(40wt%)、纯水的混合液(以下简称室温工艺),比例为4∶1∶2∶1。该配方在室温下(23℃)工作,环境温度最高不超过30℃。对照组一使用王水作为脱钴液,工作温度为100℃。对照组二使用FeCl3+ HCl作为脱钴液,工作温度为200℃。

本实验中,采用PDC体积的减少量作为PDC耐磨性能的指标,使用脱钴后的PDC磨削花岗岩Φ1200 mm,进行恒转速湿磨测试,转速切削速度100 r/min;横向进刀速度:2.54 mm/r,切削夹角为20°,样品车削过程中采用水进行三向冷却。

图1 脱钴处理前后的聚晶金刚石复合片的截面图Fig.1 Section view of PDC before and after removing of Cobalt区域(1)、(2)分别是脱钴前的硬质合金衬底和聚晶金刚石;(3)、(4)分别是处理后的未脱钴区、脱钴区。脱钴区的深度用D表示。

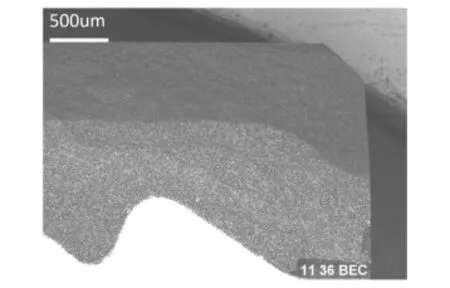

图2 脱钴处理后的聚晶金刚石复合片的截面图,使用扫描电子显微镜拍摄Fig.2 SEM section view of Cobalt-removed PDC

3 结果与讨论

3.1 室温脱钴工艺的效率

在脱钴工艺的改进过程中,一个重要的考虑因素是尽量降低工作温度。王水或三氯化铁配方在室温下的脱钴速率非常低,加热到80℃~200℃时才具有较实用的脱钴速率。强酸的挥发对人员健康、设备安全都是很大的风险;即使在良好的排风条件下,也不可避免地伴随着环保风险。目前也有报道在密封反应釜中进行的脱钴工艺,这类工艺又不可避免地带来样品密封的困难。

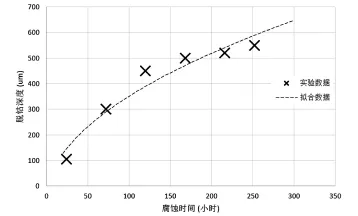

脱钴过程中,金属钴的氧化产物是Co(II)。根据路易斯酸碱理论,Co2+是一种弱路易斯酸,具有四面体或八面体的配位产物。在Cl-离子富余的环境中,二价钴以配位物[CoCl4]2-的形式存在。F-的离子半径比Cl-更小,是更强的路易斯碱,更容易和弱路易斯酸Co2+形成稳定的配位物[CoF4]2-。正是因为二价钴离子的这一特性,此配方脱钴效率更高。值得注意的是,路易斯酸工艺中,脱钴试剂中的Cl-离子作为弱路易斯酸和Co2+离子配位结合;Fe3+是一种氧化剂。根据图3,随着时间的增加,室温工艺具有较高的脱钴效率。在0~24 小时,脱钴深度迅速增加;脱钴深度的增加使金刚石骨架内部和反应溶液之间的物质交换更加困难,因而使24小时之后脱钴深度的增长速率降低。根据这一规律,我们可以推测,虽然脱钴深度的增长速率降低,但脱钴深度的增加没有上限,不会出现截止或饱和。

我们合理地假设,脱钴过程中脱钴深度的增加和反应产物的扩散速度成正比。金刚石骨架中脱钴试剂和反应产物的扩散速率符合菲克扩散定律。设脱钴深度为D,则

(1)

(2)

其中,N为脱钴深度D的两侧的产物浓度之差。C1和C2是由反应条件和孔隙率等参数所决定的常数,对于同一批次、同一条件的样品,可以认为是相同的。解得:

(3)

图3 室温工艺下,脱钴深度随时间的增长曲线Fig.3 Cobalt-removing depth versus time consumption with room temperature technique

3.2 脱钴深度对耐磨性的影响

如图2所示,在扫描电子显微镜(SEM)中观察脱钴PDC的截面,可以发现,脱钴区域与未脱钴区域有较为显著的亮度及对比度。电子散射能谱(EDS)表明,与未脱钴区域相比,脱钴区域中的钴含量从约10%下降到约2%。

倒角脱钴深度是影响耐磨性的主要因素,本文研究倒角脱钴深度对对复合片耐磨性的影响,从图4可以看出,随着倒角脱钴深度的增加,复合片耐磨性增强,但深度达到750微米时,耐磨性开始降低。

3.3 不同工艺耐磨性测试

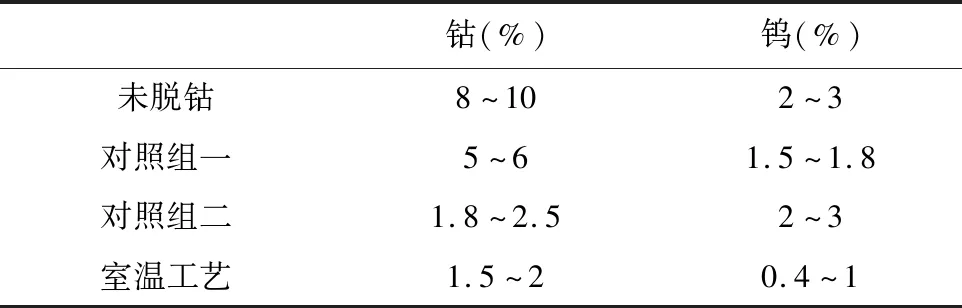

分别测试王水工艺和三氯化铁工艺与室温工艺下产品脱钴后的耐磨性。倒角脱钴深度均取550微米。未脱钴区域中含有约8%~10%的钴元素,2%~3%的钨元素。PDC样品的衬底是碳化钨硬质合金,烧结时钨元素从衬底中渗透进入金刚石骨架。腐蚀性强酸在脱钴的同时也使钨元素的含量显著下降。如表1所示,使用王水工艺时,钨元素的含量下降到1.5%~1.8%,室温脱钴工艺中钨元素的含量下降得更为迅速。而三氯化铁工艺中钨元素的含量基本保持不变。

表1 不同脱钴工艺后PDC 中残余元素含量

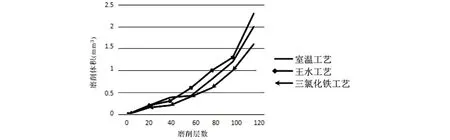

PDC工具的失效体现在加工时的崩解损坏。样品在耐磨性实验前后,加工区域出现金刚石骨架的破坏、金刚石颗粒的剥离。一般用体积的损失量标定样品损坏的程度,随着磨削层数的增加,样品的损坏有加速的趋势——金刚石的崩解使工具与工作面的接触面积增加,进一步促进了热量的产生。根据图5,可以看出在倒角脱钴深度550微米时,室温工艺的产品耐磨性优于三氯化铁工艺和王水工艺。

对比不同脱钴深度的样品,可以观察到,脱钴深度越小的样品,其加速损坏的倾向就越严重。同时,不同脱钴工艺的样品,耐磨性能也有轻微的差别。根据图5,在脱钴深度小于550微米时,室温工艺和王水工艺的脱钴PDC具有更好的耐磨性能。这表明,在脱钴的同时对PDC进行脱钨,可以进一步提高PDC的耐磨性能。根据图6,随着脱钴深度增加到600微米以上,三氯化铁工艺的脱钴PDC耐磨性能更好,碳化钨和金刚石的热膨胀系数相匹配,和金刚石能够良好地结合,在金刚石骨架中起了粘接剂的作用;室温工艺对PDC的长时间腐蚀可能破坏的碳化钨,在三氯化铁工艺中保存得较为完好。总之,脱钴深度对PDC耐磨性能起主导作用,钨元素的含量则有轻微的影响。

图5 脱钴深度550微米时不同脱钴工艺的聚晶金刚石复合片的耐磨性测试Fig.5 Milling test of PDC with a 550μm Cobalt removal depth via various techniques

图6 脱钴深度600微米时不同脱钴工艺的聚晶金刚石复合片的耐磨性测试Fig.6 Milling test of PDC with a 600μm Cobalt removal depth via various techniques

4 结 论

为了提高PDC工具的耐磨性能,人们常常需要去除PDC中的少量钴元素,以避免钴元素所带来的热膨胀失配和催化石墨化反应等问题。常用的脱钴工艺往往涉及强酸和高温处理,在人员健康、生产安全以及环境保护等方面有着潜在的风险,也使得产品的密封防护变得十分困难。本实验研究了一种室温下工作的脱钴工艺,它具备较高的工作效率和更低的污染排放、更高的安全性。考察脱钴深度-时间曲线,我们发现,脱钴深度随着时间推延增加,并不会在某个深度上截止或饱和。花岗岩磨削实验表明,新工艺下,当脱钴深度增加到550微米以上,PDC的耐磨性能可获得显著的提升。