光电材料加工用套料钻头和研磨减薄砂轮关键制造技术

刘 伟,刘一波 ,曹彩婷,徐 强, 徐 良, 刘志海

(1.安泰科技股份有限公司,北京 100081; 2.北京安泰钢研超硬材料制品有限责任公司,北京 102200)

光电产业作为21世纪最大、最活跃的产业之一,在促进国民经济和科学发展中起了重要的作用,在国际高科技竞争及国家安全方面具有极其重要的意义[1]。随着科学技术的迅猛发展,蓝宝石晶体、单晶硅和特种陶瓷材料由于其优异的物理特性已成为现代工业,尤其是微电子及光电子产业极为重要的基础材料[2-4]。蓝宝石单晶具有耐磨损、机械强度高、光透过率高、抗化学腐蚀性强,同时与半导体材料GaN晶系数失配率小而被广泛用作光电衬底材料。据法国Yole统计[5],蓝宝石衬底材料应用占比约75%,其中半导体照明(LED)衬底材料占比95%以上。高性能芯片的获得很大程度依赖蓝宝石衬底片的表面加工质量,而蓝宝石具有高硬度和高化学稳定性属于硬脆难加工材料,其加工过程主要涉及高加工精度的装备、高性能的金刚石工具耗材和与之相匹配的加工工艺。蓝宝石衬底片的加工流程如图1所示。蓝宝石衬底片加工过程中主要涉及到的金刚石工具有金刚石套料钻、滚圆和倒角用金刚石砂轮、金刚石线锯、金刚石带锯、金刚石研磨减薄砂轮等耗材。

蓝宝石衬底片加工过程的特点决定了对金刚石工具的要求显著不同于传统金刚石工具,需要有更高的精度、更好的性能、更复杂的制造工艺。本文重点介绍蓝宝石衬底片加工过程中所用的金刚石套料钻和研磨减薄砂轮的关键技术。

1 光电材料加工用套料钻头

在蓝宝石衬底加工中,金刚石套料钻用于蓝宝石晶棒的掏棒加工。随着蓝宝石衬底片向更薄更大的方向发展,对金刚石套料钻的要求也越来越高。目前市面上2寸套料钻基本上实现了国产化,而4寸及6寸以上的金刚石套料钻基本上采用进口产品。安泰钢研也推出了2寸、4寸和6寸的金刚石套料钻产品。

1.1 钻进机理介绍

李大佛等[6]介绍了孕镶金刚石钻头的钻进破岩机理,笔者认为孕镶钻钻进机理也同样适用于蓝宝石晶棒的掏料过程。蓝宝石掏料过程主要是套料钻顶部金刚石切削刃对蓝宝石晶体进行切削,产生的切削通过套料钻的排屑通道不断的排出最终获得所需尺寸的掏棒。

图2 蓝宝石晶棒套料加工Fig.2 Trepanning of Sapphire rods

1.2 套料钻设计

1.2.1 钻头的结构设计

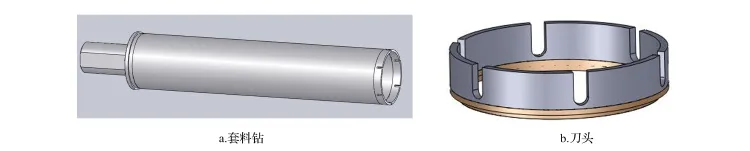

蓝宝石加工用套料钻头一般由螺纹接头、管体、刀头三部分组成(结构示意见图3)。由于蓝宝石晶棒技术含量较高,不仅具有高毛利率的优势,而且占衬底成本比重达50%以上,蓝宝石晶体的出棒率将直接影响晶棒的成本,因此蓝宝石掏棒对金刚石套料钻结构设计提出了更高的要求:1)要求套料钻口径更大;2)要求套管长度更长,且跳动小;3)要求套料钻刀头更薄,内外径公差范围窄。图4给出了套料钻产品的刀头结构设计图。

套料钻头刀头和钻杆的要求为:1)2寸、4寸和6寸钻头刀头的外径为D±0.05mm,刀头的内径d±0.05 mm,刀头的厚度≤2.8mm,厚度公差范围±0.05 mm;2)基体外径D±0.05 mm,基体内径为d±0.05 mm, 基体的厚度≤1~2mm,公差范围±0.05 mm,基体的有效长为120~440 mm; 3)要求刀头与基体配合的内侧隙为0.45±0.05 mm,外侧隙为0.45±0.05 mm;4)2寸套料钻跳动≤0.05mm,4寸≤0.08mm,6寸≤0.10mm。

图3 蓝宝石加工用套料钻基本结构Fig.3 Structure diagram of nesting drills1.螺纹接头 2.管体 3.刀头

图4 套料钻及刀头结构设计Fig.4 Nesting drill and its drill head design

1.2.2 套料钻头的配方设计

在蓝宝石晶体的掏棒过程中主要是控制好晶棒的尺寸、晶向、晶体定位面[7]以及晶体表面完整性[8]。晶棒侧圆表面不能有明显的裂纹、破碎等现象。要满足掏棒的质量,除了涉及套料钻头结构设计外,对套料钻头刀头配方设计也提出了更高的要求: 1)胎体具有一定的耐磨性和较好的自锐性,胎体的保型性较好; 2)金刚石出刃高度高,同时胎体对金刚石的把持力强,且胎体和金刚石磨损一致; 3)选择合适的金刚石,既能满足锋利度又要满足耐磨性的要求。

安泰钢研根据市场上手动和自动两种不同机型开发了2个不同钻进工艺要求的胎体系列。对于手动系列Cu基胎体,可以满足在不修刀的条件下连续掏棒,而对于自动设备有在线修刀装置的则配备Co基胎体,在掏棒中具有更长的使用寿命。

1.3 套料钻头制备关键技术及质量控制

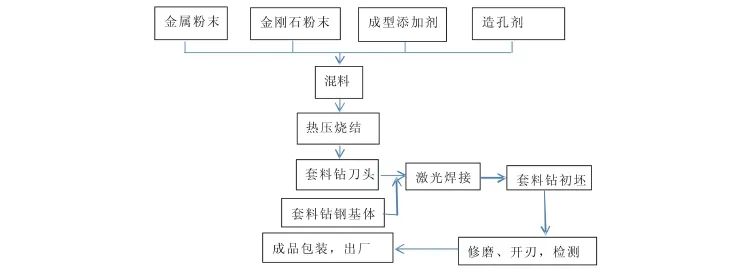

套料钻头生产工艺流程如图5所示。金刚石套料钻头制备过程关键技术: 1)超薄刀头制造技术;

图5 套料钻生产工艺流程Fig.5 Manufacturing process of nesting drills

2)高精度焊接技术;3)套料钻头修磨技术;4)套料钻应用技术。生产过程中的质量控制关键点: 1)原材料检验,包括金属粉和金刚石的检验。2)刀头生产过程控制:A确保粉金混料均匀,同时避免粗颗粒金刚石混入;B刀头装分均匀,通过多次装分完成;C确保烧结工艺一致性。 3)激光焊接过程控制:A套料钻基体要轻拿轻放,避免运输过程出现应力;B保证刀头和基体的对中性;C确保焊接工艺,以保证焊接后不出现裂纹等缺陷。4)修磨开刃过程控制:A设计工装,确保钻杆在刀头附近处跳动小于0.05mm;B修磨工艺控制,确保套料钻顶刃和内外侧金刚石出露合适。5)钻头的应用技术:对于手动设备和自动设备,套料钻的配方设计以及公差范围要合理控制,确保套料钻能够稳定使用。6)出厂前各项指标检验,套料钻采用全检的检测方式,不合格不放行。

1.4 套料钻头规格及型号介绍

安泰超硬产套料钻规格及型号简介,见表1。

表1 安泰套料钻规格及型号

实例1:国内某客户采用手动钻机:机台转速355r/min,进刀13~21mm/min,每钻进60~80mm修磨一次,安泰掏棒的锋利度较好,每掏一根220mm长4寸晶棒需要时间约17~18min。而同类进口产品所需时间为25~27min,效率提高30%以上。

实例2:国内某客户采用自动钻机,其掏料过程设备参数,列于表2。同样设备参数,进口4寸套料钻掏棒寿命约为20m,安泰掏棒寿命平均约26m,寿命提升30%左右,价格相同。

表2 某套料过程设备工艺参数

2 蓝宝石衬底切片研磨减薄砂轮

蓝宝石磨削过程中的各个影响因素如图6所示。本文着重介绍作为耗材的减薄砂轮制程关键技术。

图6 磨削加工过程中的影响因素Fig.6 Influence factors in the grinding process

2.1 减薄砂轮工作机理

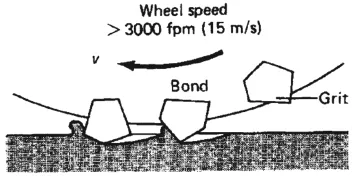

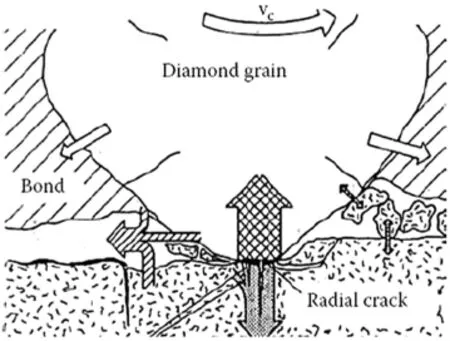

不同于金属材料的磨削加工,蓝宝石磨削机理仍然是一个比较重要的研究课题。如何能够更好地解决蓝宝石加工的难题——低效率和高成本,也是广大工程人员今后要继续深入研究的一个课题。Marinerscu等人[9]认为,陶瓷材料属于硬脆材料,其磨削加工采用金刚石砂轮最合适。金刚石砂轮由金刚石和胎体粉末烧结而成,磨削中无数的金刚石微切削刃同时车削工件从而达到材料的去除,研磨过程如图7所示。磨削机理[10]如图8所示,两相接触处,其应力和变形会引起微裂纹,导致陶瓷晶粒破碎,从而实现对硬脆陶瓷的磨削加工。

图7 研磨过程Fig.7 The process of grinding

图8 砂轮与工件接触表面示意图Fig.8 Sketch of contact surface between grinding wheel and workpiece

2.2 减薄砂轮设计要求

本文涉及的蓝宝石衬底片减薄加工精度较高:12A2M-304-36N规格的减薄砂轮要求:1)砂轮直径304mm,刀头厚度3~5mm;端面平行度<0.01mm,径跳≤0.05mm,同心度≤0.05mm;2)动平衡等级G1.0以内;3)金刚石粒度180目~600目之间,根据客户要求选择。以4寸晶片为例的产品磨削要求:磨削后晶片的厚度为130~95μm,单片厚度差Δr≤5μm ,弯曲度 Bow≤20μm,平行度 Taper≤20μm,表面无明暗裂纹及划痕,良品率99.5%以上。蓝宝石衬底研磨减薄砂轮设计中需要具备以下特点:较高的锋利度,满足较小的切削力;对金刚石的把持力较好,既要保证金刚出刃高度又不允许磨削过程中有脱粒现象发生;较好的自锐性,整个加工过程不需要额外开刃;金刚石砂轮形状保持性好,胎体磨损和金刚石磨损匹配一致;金刚石砂轮寿命较长;砂轮的行为公差一致性好。

2.3 减薄砂轮制备关键技术及质量控制

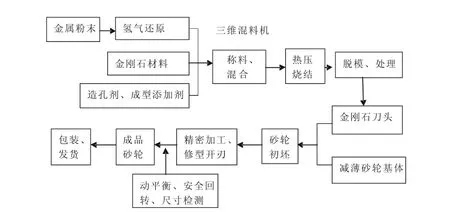

减薄砂轮制程生产工艺流程如图9:

减薄砂轮制备过程中关键技术包括刀头的制备、砂轮粗坯制程以及砂轮修整开刃。生产过程中的质量控制关键点有:原材料的检验标准,保证材料的一致性;混料过程控制,确保过程中不会有粗颗粒金刚石混入,同时通过混料工艺保证混料的均匀性;烧结工艺控制,通过实验确定最佳烧结工艺,确保每次烧结刀头性能的一致性;粘接技术,确保刀头和砂轮基体粘接牢固,避免磨削过程中出现掉刀头现象;修整过程,选择合适的砂轮对减薄砂轮进行整型开刃;另外砂轮应用技术,配合客户选择合理的加工参数,确保加工的质量和效率对产品质量来说也非常重要。

图9 减薄砂轮生产工艺流程Fig.9 Production process of thinning grinding wheel

2.4 减薄砂轮规格及型号介绍

安泰钢研提供的产品在国内某用户生产线使用,各项指标已经达到甚至超越国外同类产品水平,而价格只有国外产品的80%左右,极具性价比。以下将通过具体应用实例来加以说明。

实例1,12A2M-304-36N蓝宝石减薄金刚石砂轮,加工4寸蓝宝石衬底片,主轴转速1000r/mim,进给量0.05mm/min,寿命2500片(进口同类产品寿命2300片左右),良品率99.9%以上。

实例2,12A2M-255-26N 蓝宝石减薄金刚石砂轮,加工2寸蓝宝石衬底片,主轴转速1000r/mim,进给量0.04mm/min,寿命5500片左右(进口同类产品寿命片5000片左右),良品率99.9%以上。

3 结语

随着芯片产业的不断发展,芯片制程对加工的要求不断提升,衬底材料需要更薄、表面粗糙度更低、衬底面积更大。这必然会对作为衬底材料最佳选择的蓝宝石、单晶硅、特种陶瓷产品的加工提出更高的挑战。这类材料加工用金刚石工具基本上是国外垄断,国内相关企业起步晚,基础薄弱,还有很长一段路要走。当务之急要做的工作有如下几点:

(1)国内金刚石工具相关企业要加大光电领域金刚石工具研发投入,对微观加工领域的机理进行全面的技术研究,为产品的开发提供理论基础。

(2)芯片企业、装备企业、金刚石工具企业以及高校要形成产、学、研、用一体化的联盟,高校提供人才培养人才,装备企业根据加工要求设计合适的装备,芯片企业提供实验基地,金刚石工具企业提供相关高档金刚石工具。

(3)从国家到产业均需高度重视相关瓶颈金刚石工具的开发,企业间应协同有效攻克相关产品的关键技术,从而提升国内芯片的竞争力。