金刚石点状树脂软磨片磨削性能的研究

肖乐银,谢德龙,陈 超,林 峰,潘晓毅,陈家荣

(1.广西超硬材料重点实验室,广西 桂林 541004;2.国家特种矿物材料工程技术研究中心, 广西 桂林 541004;3.中国有色桂林矿产地质研究院有限公司, 广西 桂林 541004)

0 引言

金刚石点胶软磨片采用树脂结合剂,结合剂自身硬度低,具有研磨和抛光的多重作用,磨削质量高,自锐性好[1-2],且磨料最小粒度可达到50000目以细。同时,软磨片表面的金刚石工作层通过特殊的工艺实现其点阵排布,空隙部分为排屑槽,有利于散热,点阵排布提高了加工质量、磨具柔韧性及排屑能力[3]。

随着对产品高质量、高可靠性和高性能的追求,精密加工技术得以迅速发展,从光学玻璃、LED产品衬底材料、半导体硅材料到集成电路用微纳米尺寸元器件,其最高尺寸精度都趋近于纳米;零件形状也日益复杂化,各种异型面已是当前非常典型的几何形状[4-6]。而金刚石点胶软磨片能够很好地与磨削表面相吻合,满足精密、异形加工要求,深受用户青睐。评定软磨片磨削性能的好坏主要有磨削效率和磨削质量两个指标,本文重点对金刚石点胶软磨片和全面涂附型软磨片的磨削性能进行比较。

1 实验内容及方法

1.1 实验设备及磨削条件

所用磨削设备为改装的磨盘磨抛机,如图1所示,其电机转速为2800 r/min。磨削过程中使用水作为冷却液,采用恒压力的磨削方式,所加压力为20N。

图1 磨抛机Fig.1 Polishing machine

1.2 实验样品及磨削材料

本次实验采用点阵排布金刚石树脂软磨片和全面涂附型软磨片对玻璃进行磨削,其实物如图2和图3所示,软磨片所用磨料粒度:W40。其中,点阵排布软磨片磨削圆点的直径为1.5mm,点的高度为0.7mm,点与点之间有排屑槽,间距为1.5mm,通过计算其有效磨削面积为全面涂附型软磨片的16.7%;而全面涂附型软磨片工作层厚度为0.2mm(太厚将引起工作层开裂、影响软磨片的柔韧性)。磨削对象为普通玻璃,莫氏硬度:6.5,横截面尺寸为50mm×5mm,如图4所示。

图2 点阵排布软磨片Fig.2 Flexible polishing pad for orderly arrangement

图3 全面涂附型软磨片Fig.3 Flexible polishing pad for entire coating

图4 磨削玻璃Fig.4 Grinding glass

1.3 实验方法

采用尺寸规格为5英寸的点阵排布金刚石树脂软磨片和全面涂附型软磨片,各对玻璃试样磨削180分钟,测试磨削前后玻璃的磨削量,计算磨削效率;同时,观察被磨削玻璃的表面形貌,测试其表面粗糙度,判断磨削质量的好坏。

2 实验结果及分析

2.1 磨削效率性能对比

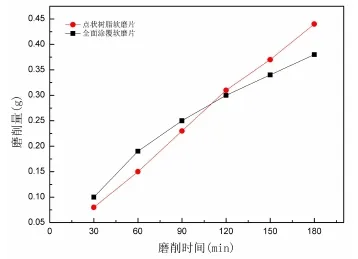

每30分钟称量一次两种软磨片的玻璃磨削量,得到如图5所示的磨削量与磨削时间的关系曲线。通过图5可知,由于金刚石粒度只有40μm左右,主要用于半精磨加工,整个过程玻璃磨削都不大。刚开始30分钟点状金刚石树脂软磨片和全面涂附型软磨片的磨削量分别为0.08g和0.1g,这主要是由于开始阶段全面涂附型软磨片单位面积内金刚石颗粒数多,参与磨削的磨粒也多,磨削能力强,所以磨削量稍大。随着磨削时间的延长,全面涂附型软磨片表面残留的玻璃岩粉越来越多,冷却水很难将软磨片表面的岩粉冲洗掉,阻碍了金刚石磨料对玻璃的磨削作用;而点阵排布金刚石树脂软磨片磨削圆点之间有“排屑槽”,为冷却液和磨削废弃物玻璃岩粉提供了输送通道,改善了排屑能力,有利于软磨片达到“自锐”的状态[7-8],金刚石依然表现出很好的磨削效果,磨削180分钟后点阵排布金刚石树脂软磨片和全面涂附型软磨片的磨削量分别为0.44g和0.38g,说明有序排布的“点阵”结构能够有效提高软磨片的磨削效率。

图5 金刚石软磨片磨削量与磨削时间关系曲线Fig.5 The relationship curve of grinding quantity and time for flexible polishing pads

同时,我们观察软磨片表面状况,可以发现,由于全面涂附型软磨片工作层厚度较薄,有些部位有基材出露,而点状金刚石树脂软磨片只有圆点尖端处有损耗,寿命远远长于全面涂附型软磨片,达到效率和寿命同步提高的目的。

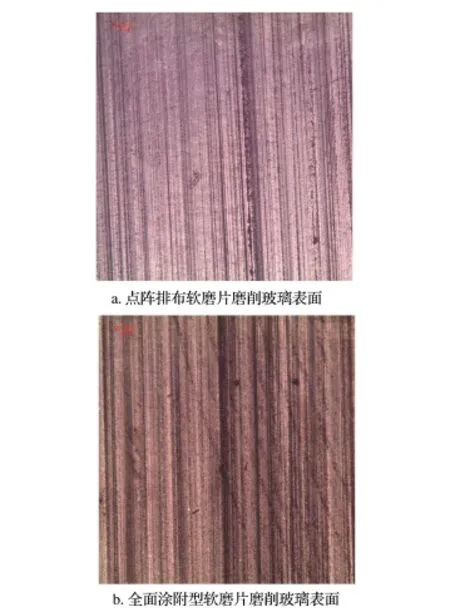

2.2 磨削质量性能对比

磨削完毕后,采用粗糙度仪分别测试玻璃磨削面的粗糙度,其中,点阵排布金刚石软磨片磨削玻璃的表面粗糙度为Ra1=0.207μm,全面涂附型软磨片磨削玻璃的表面粗糙度为Ra2=0.219μm,磨削表面形貌如图6所示。通过图6可知,点阵排布结构对被磨削玻璃的表面粗糙度影响不大,这主要与金刚石的粒度有关[9]。

图6 磨削玻璃表面形貌(×100)Fig.6 The surface morphology of grinding glass(×100)

如果我们提高加压力为30N时,全面涂附型软磨片磨削过程中有树脂烧焦异味,加工玻璃也很容易出现烧伤或如图7所示的玻璃崩边情况,而点阵排布金刚石树脂软磨片磨削过程中不会出现这种情况,这主要是由于点阵排布结构使金刚石磨削小单元按预设间距呈有序均匀分布,有较大容屑空间和排屑槽,有利于冷却液进入磨削界面,降低磨削温度,从而防止玻璃崩边。

但点状金刚石树脂软磨片磨削圆点“孤立”分布,在磨削过程中很容易造成工作层脱落,所以应确保树脂结合剂对布基有很好的润湿性和粘接力,方能改善圆点结合力。

图7 磨削玻璃崩边Fig.7 The edge collapse of grinding glass

3 结论

(1)磨削初期,全面涂附型软磨片磨削效率稍大于点状软磨片,随着磨削的继续进行,全面涂附型软磨片磨削效率下降较快,磨削180分钟后磨削量分别为0.44 g和0.38g,点阵排布结构能够有效提高软磨片的磨削效率和寿命。

(2)玻璃磨削表面粗糙度与软磨片表面结构关系不大,主要与金刚石的粒度有关;但点阵排布结构能够提高加压压力,有效防止玻璃崩边。