烧结设备对锯片性能的影响及在生产中的应用研究

彭乃聪,张翠芳,张智强,梁亚青

(河北小蜜蜂工具集团有限公司,河北 石家庄 050800)

随着烧结金刚石锯片市场需求的不断变化,近年来异形齿产品、超薄波纹片、瓷砖片、热压波纹片等产品的需求不断增长。产品形式、规格的变化,各种预合金粉的使用,对烧结设备、烧结工艺都提出了更高的要求;生产效率高、劳动强度低、烧结质量稳定、外观效果好、后序加工简便,这些都是各厂家普遍关注的问题。

我公司作为国内专业的金刚石圆锯片生产厂家,一直密切关注着行业设备的发展动态,与同行业其他厂家对比,公司烧结设备在种类上较为齐全,目前国内使用较多的钟罩炉(自制)、四柱式热压炉、隧道式连续炉三种设备[1],公司均有多年使用经验。本文主要通过对以上三种设备应用特点、烧结后产品尺寸、性能等方面进行对比分析,探讨不同烧结产品如何选择烧结设备、烧结工艺,从而达到理想的烧结状态和使用效果。

1 烧结设备简析

1.1 钟罩炉(自制)

钟罩炉(自制),采用三区加热,配置炉胆,炉座直径有Φ400、Φ500两种尺寸。可以利用烧结罩的自重在烧结过程中形成一定的压力,也可以采用千斤顶在烧结过程中施加一定的压力,达到更高的胎体致密度。

优点:热电偶在炉胆内,测温准确,精度高;设备投资小,工艺灵活,不同型号的锯片可以组合装炉;产量高,根据产品烧结是否需要进行加压,装炉数量分别为800~1200片/炉,1200~1600片/炉。

缺点:上、中、下区温差偏大,易出现偏生、偏厚的产品;千斤顶加压需人工操作,劳动强度大,加压质量取决于工人熟练度,要求较高;炉罩循环升、降温,热量损失较大,能耗较高。

1.2 四柱式烧结炉

四柱式烧结炉,以郑州金海威公司生产的烧结炉为代表,分带胆、不带胆两种,是目前国内使用较为普遍的一种烧结设备。设备测温和加热分三区(上、中、下)独立进行,下顶式加压,可实现全程加压烧结,压力测量采用应变式压力传感器,专用压力控制器实现压力闭环控制。

优点:升温快,生产效率高;可以在烧结过程中通过液压系统施加稳定、可控的压力,烧结产品的致密度高,这是该设备最大的优势所在;后期改进产品采用高温电热带,炉丝使用寿命、温度均匀性、升温效率均有所提高。

缺点:上、中、下区温差偏大;产量偏小(但后期产品的炉膛尺寸、装炉高度加大,产能有所提高);不带胆烧结炉产品出炉时会短时间暴露在空气中,产品、工装氧化较重,工装使用寿命短,后期带炉胆的烧结炉在此方面有较大改善;炉罩循环升、降温,热量损失较大,能耗较高。

1.3 隧道式热压连续炉

隧道式热压连续炉也是目前国内使用较为普遍的一种烧结设备,采用隧道式电炉结构,隧道内四面电炉丝加热,整台电炉设置三段预烧区、四段烧结区共七段温区(后期产品改进为八段温区),这种结构便于调整烧结工艺。烧结区与冷却区之间设置加压装置,采用单舟加压的方式进行加压,压力及压头行程可控。冷却区分为自然冷却和水冷却结合、可控风冷却和水冷却结合、水冷却三段组成,便于调整冷却工艺[1]。

图3 隧道式热压连续炉Fig.3 Tunnel furnace

优点:炉管内温度控制精度高、温度均匀,烧结产品稳定性好;烧结区较多,便于工艺微调,可根据实际情况灵活设置,满足不同的烧结需求;烧结后可加压,产品致密度较高;保温性能好,热量损失小,能耗小。

缺点:温差较大的工艺调整需要时间较长;部分特殊产品采用出炉后加压的方式效果不理想;烧结产品致密度较四柱式烧结炉仍有差距;工人劳动强度偏大,自动化程度有待进一步提高。

2 烧结设备对产品的影响

根据公司生产和国内外市场情况,选取Φ230D干片、Φ110干片(高铁配方,铁含量>65%以上)、Φ105热压波纹片、Φ105超薄波纹片四种具有一定代表性的产品,采用不同设备烧结后随机抽取一定数量产品进行测试对比。对比参数选择有较大影响的产品外径、刀头厚度、刀头硬度(注:以上参数测量均为垂直交叉测量),并进行对比切割测试。

2.1 烧结后产品参数对比

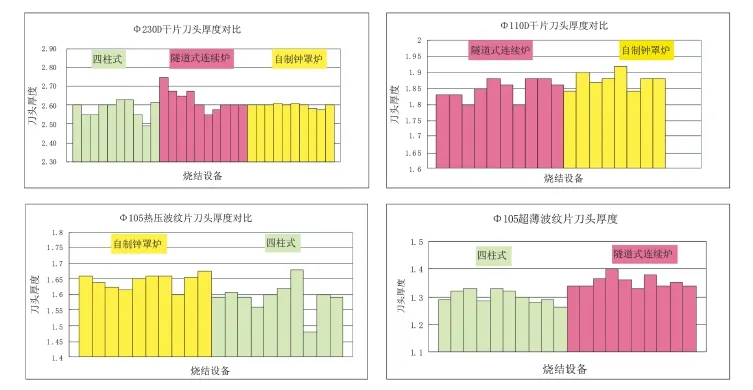

(1)外观尺寸

产品外径尺寸:四柱式烧结炉>钟罩炉(自制)>隧道式连续炉(图4)

刀头厚度:隧道式连续炉>钟罩炉(自制)>四柱式烧结炉(图5)

产品尺寸均匀度:隧道式连续炉>钟罩炉(自制)>四柱式烧结炉

四柱式烧结炉由于烧结过程中可施加持续稳定的压力且压力较大,烧结后产品外径最大,刀头厚度最薄,对于采用开放式工装(外径无限位)烧结产品(如Φ230D产品)而言,此特点尤为明显,刀头向外延

图4 产品外径对比Fig.4 Outer diameter contrast

图5 刀头厚度对比Fig.5 Comparison of Tool Head Thickness

展较多。对于封闭式工装,由于外径有限位,差别则较小。钟罩炉(自制)烧结过程中也可施加压力,但压力相对较小,锯片外径变化小于四柱式烧结炉;隧道式连续炉由于是在烧结完成后施加压力并保压的,且在等待压制的过程中,锯片温度会有一定程度降低,因此锯片外径变化相对最小。

产品均匀性方面,隧道炉炉温均匀度较好,产品外径、刀头厚度均匀度最好,而四柱式烧结炉和钟罩炉(自制)由于上、中、下区温差偏大,所以烧结后产品偏差也较大。外径偏差对产品性能影响不大,但会导致锯片后续开顶刃时砂轮损耗大幅度增加,额外增加生产成本,影响不可小觑。

此外锯片平面度、内孔也是锯片外观尺寸控制的重要数据,内孔公差、平面度超差的话,直接影响着锯片使用时的手感和切割精度[2]。根据公司生产统计,采用隧道式连续炉烧结,绝大多数锯片基体平面度≤0.1mm,达到技术要求,内孔公差也在技术要求范围内,不需要再进行校平和铰孔加工;采用四柱式烧结炉和钟罩炉(自制)烧结,锯片基体变形量及变形产品的数量都明显增加,内孔也普遍偏小,增加了后续校平、铰孔工序的工作量。这主要是由于隧道式热压炉冷却区较长,冷却速度较慢,避免了急速冷却,锯片内孔和基体平面度受到的影响较小,而四柱式烧结炉和钟罩炉生产的产品刀头外侧冷却速度较基体快,导致内孔收缩量、基体变形量均较大[3]。

(2)刀头硬度

图6 刀头硬度对比Fig.6 Hardness contrast of knife head

刀头硬度对比见图6。综合对比,刀头硬度:隧道式连续炉>钟罩炉(自制)>四柱式烧结炉。

刀头硬度对比得出的结果与我们日常的认知有较大的出入,理论分析四柱式烧结炉烧结致密度应该是三者中最高的,电镜下胎体组织的检测也印证了这一点,但结果相同产品其刀头硬度反而最低,我们分析认为这主要与其胎体合金化程度有关。产品采用四柱式烧结炉烧结时,由于整个烧结过程中施加了较大的压力,因此在较低的温度下,配方中低熔点元素形成的液相即可以较为充分地流动填充,所以其烧结工艺设定温度较连续炉、钟罩炉(自制)要低,从而使其胎体合金化程度较其他设备偏低,导致硬度也略低[4];此外,烧结气氛对合金化的影响也是可能的一个因素,连续炉密封性最好,烧结气氛最稳定,刀头合金化程度最好。

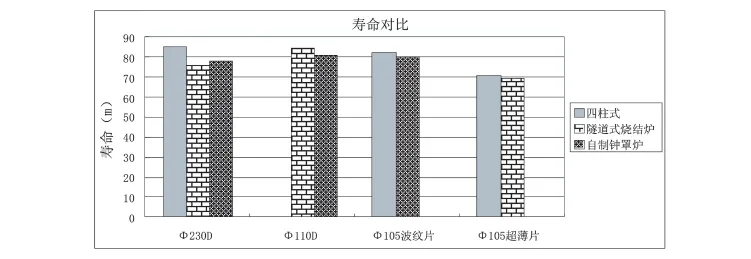

2.2 切割性能对比

通过对比试切数据,三种设备烧结产品总体性能相差不大,均在产品要求的正常范围内,四柱式烧结炉产品锋利度、耐磨度比其它烧结炉略高,但产品性能波动性也较其他设备略大。隧道式烧结炉产品切割性能最稳定(图7、图8)。

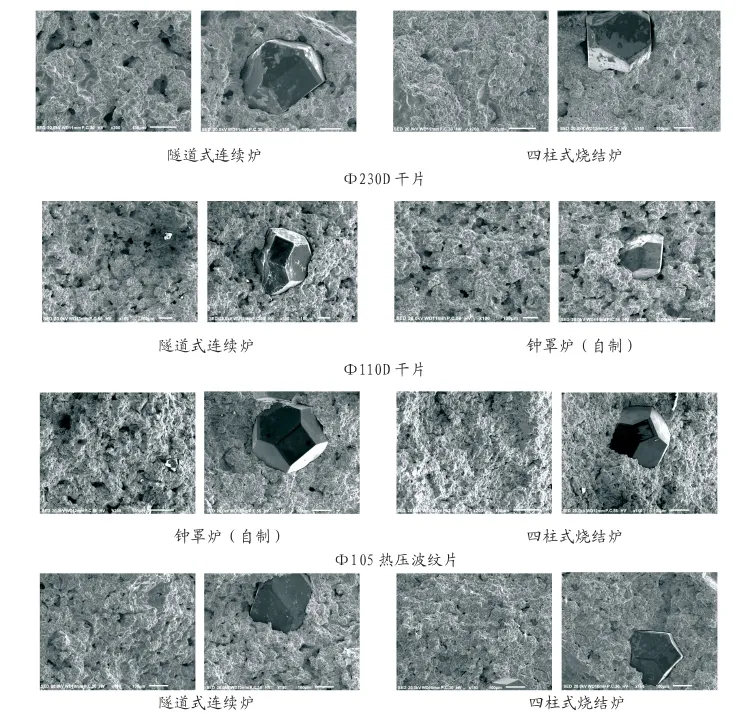

2.3 刀头断面组织对比

对三种设备烧结产品的切割性能刀头断面的电镜图做一个分析。通过胎体断面组织图,最直观的印象就是四柱式烧结炉产品致密度明显最好,胎体中孔洞最少,提高了胎体的耐磨性,金刚石把持力也较高,但由于合金化程度相对不足,低熔点元素填充在晶间,使得胎体脆性偏大,有利于提高产品锋利度,但同时降低了胎体的耐磨性;钟罩炉(自制)、隧道式连续炉烧结产品相近,均存在较多孔洞,封闭式孔洞结构在工具实际使用中,有利于提高产品的锋利度,但胎体致密度不够,会加速胎体磨损,降低胎体的耐磨性,金刚石把持力也会受到一定影响,但其胎体合金化程度较好,又提高了胎体的耐磨性[5]。以上多种作用相互综合的结果,使得三种设备烧结出的产品在使用性能方面的差异并不明显(图9)。

图7 切割速度对比Fig.7 Cutting speed comparison

图8 计算寿命对比Fig.8 Computational Life Comparison

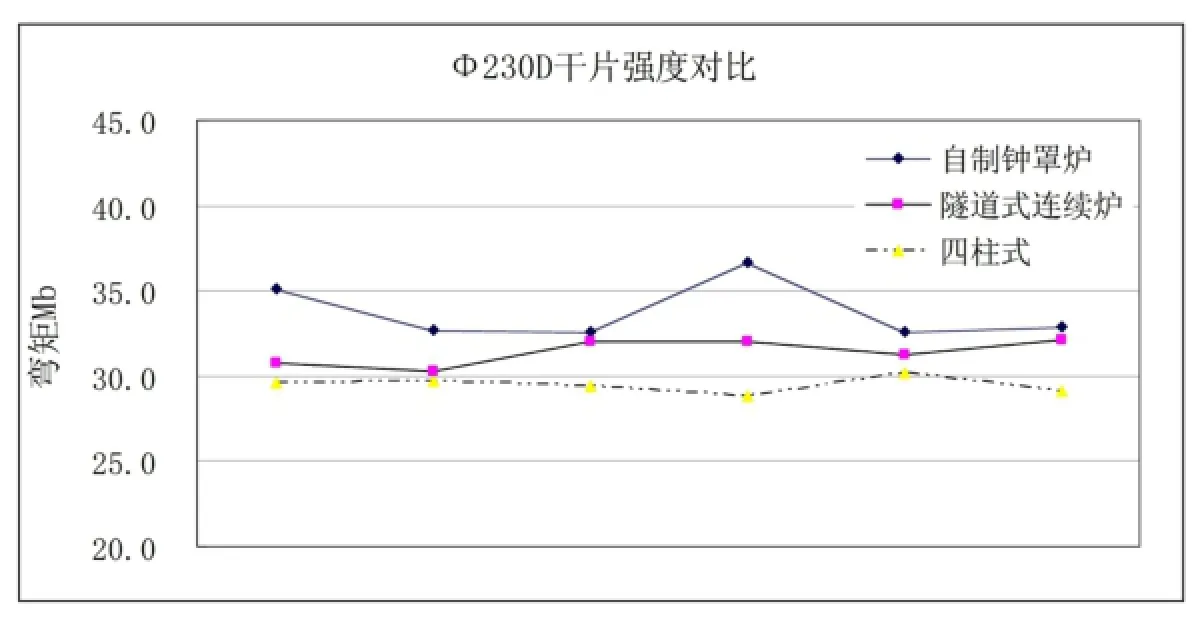

图10是对Φ230干片强度检测的统计,三种设备烧结的产品强度均满足安全要求,但平均刀头强度钟罩炉(自制)>隧道式连续炉>四柱式烧结炉,差别在5%~15%之间,这与我们上面对胎体组织的分析及试验结果也是吻合的。

图9 刀头断面组织图Fig.9 Sectional profile

图10 Φ230D干片刀头强度对比Fig.10 Strength comparison of 230Ddry blade

3 结论与建议

(1)钟罩炉、隧道式连续炉、四柱式烧结炉通过合理的工艺设定,烧结后可以达到相近的性能。

(2)隧道式连续炉烧结产品几何尺寸偏差小,稳定性最好,后续加工工作量小,有利于降低加工成本。

隧道式连续炉保温性能较好,炉内温度变化较慢,如果烧结工艺温度差别较大,调整工艺时耗时较长,且频繁调整温度对设备有一定影响,因此更适合批量规模生产,如果生产厂家生产品种较多、产量小、烧结工艺、烧结温度变化较大,不建议选择。

(3)四柱式烧结炉烧结产品致密度最好,总体使用效果略优于其他两种设备。

四柱式烧结炉(无炉胆),因出炉时无保护,工装易氧化,不宜采用石墨工装。

(4)在烧结瓷砖片、热压涡轮片、超薄波纹片等要求性能较高的产品时,宜优先采用四柱式烧结炉,但应注意装炉量和工艺设置,减少炉温不均造成的产品尺寸偏差。如生产量较大,可以采用隧道式热压连续炉,如果使用石墨封闭垫工装,装炉时上下宜采用单面不锈钢间隔垫,以减少石墨垫损坏。

(5)钟罩炉、四柱式烧结炉上、中、下三区温差偏大,需对下区进行有效的保温措施减少散热并对炉座进行改进,减少炉座吸热量(目前丹阳地区生产的两柱式下加压钟罩炉,在此方面有一定改进,效果较好)。

钟罩炉安装位置对其温度均匀性也有较大影响,建议炉座安装位置为地平面以下40~50cm,避免安装在地面以上,减少空气流动较快带来的热量损失,还可有效减少下区烧结产品偏生偏厚现象。