往复压缩机组异响问题分析及处理

中国石油天然气第七建设有限公司 山东青岛 266300

1 引言

在石油化工工艺流程中大型往复压缩机组应用范围广泛,催化重整、加氢等炼油装置中更是需要大型往复压缩机组来达到工艺要求。随着往复压缩机组机型的增大,机组设计、安装、维护难度也成倍增加,机组安装施工中会出现诸多不可预见性难题和故障。

2 机组简介

华北石化340万t/a渣油加氢处理装置的新氢压缩机组的型号为:4M150-57/21.88-221.99,四列气缸采用对称平衡方式布置,机组总质量达260t。新氢往复式压缩机组为四列四级压缩,气缸为水平双作用,进排气口按上进、下出布置,每级出口设置独立安全阀。机组双层布置,主机在楼上,辅机、水站、油站等位于楼下(冷却器、分离器等位于厂房外)。活塞杆与十字头的连接采用液压紧固方式;曲轴箱地脚螺栓采用盾式结构,为预埋式;压缩机与电动机直联,采用刚性联轴器。

3 机组盘车异响问题分析及处理方案

考虑到压缩机组安装周期较长,因施工程序限制润滑系统无法及时投用等因素,可能导致机组关键运转部位润滑油流失,遂定期用油壶对十字头滑道处、大头瓦等处添加润滑油。日常盘车过程中发现其中两台机组在盘车过程中连续发出刺耳的异响,声音来自主机内部。受现场施工条件限制,无法准确判断声音发出位置,根据其音色初步判断为金属摩擦产生。为解决设备异响问题,彻底消除安全隐患,研究决定从压缩机工作原理、零部件材质、辅助润滑系统、主机结构设计以及安装方法等方面逐步分析,彻底排查解决问题。

异响源自盘车时运动部件的运转过程,分析音色确认声音为金属摩擦发出。根据往复式压缩机结构,首先推测为主轴瓦与曲轴、连杆小头瓦与十字头销等处配合间隙过小,致使配合部件接触面过大,产生摩擦并发出异响。查看安装检查记录,显示各部件配合间隙正常,符合设计要求,没有产生异响的可能。其次,考虑运动部件的运动轨迹和压缩机本身设计机构特点,推测有以下几种可能,并有针对性地制定了排查及处理方案。

3.1 刮油环安装偏差,刮油环与活塞杆刮蹭

3.1.1 异响产生原因

中间接筒刮油环侧压盖螺栓所紧固的力矩不均匀,导致刮油环安装后存在倾斜,刮油环倾斜角度过大与活塞杆接触刮蹭,使活塞杆运动过程中产生异响。

3.1.2 检查、处理方案

打开中间接筒边盖,检查活塞杆表面是否有摩擦痕迹;拆卸刮油环,检查刮油环内圈是否存在刮痕。经检查,活塞杆表面无摩擦痕迹,刮油环内圈亦无磨损痕迹,确认异响并非由活塞杆与刮油环刮蹭产生。

3.2 十字头与滑道接触面摩擦力过大

3.2.1 异响产生原因

十字头滑道与十字头之间存在金属固体颗粒,当十字头在滑道上进行往复运动时,由于十字头自重以及在连杆的作用力下,摩擦产生异响。

3.2.2 检查、处理方案

打开曲轴箱滑道端边盖,用塞尺复查十字头与滑道间隙。首先,检查各列下滑道与十字头间隙,用0.02mm塞尺检查无法塞入,由此可判定下滑道与十字头间无异物。然后,检查上滑道与十字头间隙,经检查,其间隙值与安装时的间隙值相符,由此可确认异响不是产生于该处。

3.3 活塞往复运动压缩气体冲击阀盖

3.3.1 异响产生原因

气缸处进、排气阀未安装,且阀盖处O型密封圈已经拆除,进、排气缓冲罐的进、出口端装有盲板,盘车过程中产生的压缩空气无法泄压,达到一定压力后通过阀盖处的狭小空隙排出,压缩空气带动阀盖振动产生异响。

3.3.2 检查、处理方案

拆除进气阀盖顶端卸荷器,使气缸内部与大气连通,消除活塞压缩气体的条件,盘车检查是否还有异响产生。经检查,拆除卸荷器后盘车时异响依然存在,排除压缩空气带动阀盖振动产生异响的可能。

3.4 曲轴箱边盖与曲轴摩擦

3.4.1 异响产生原因

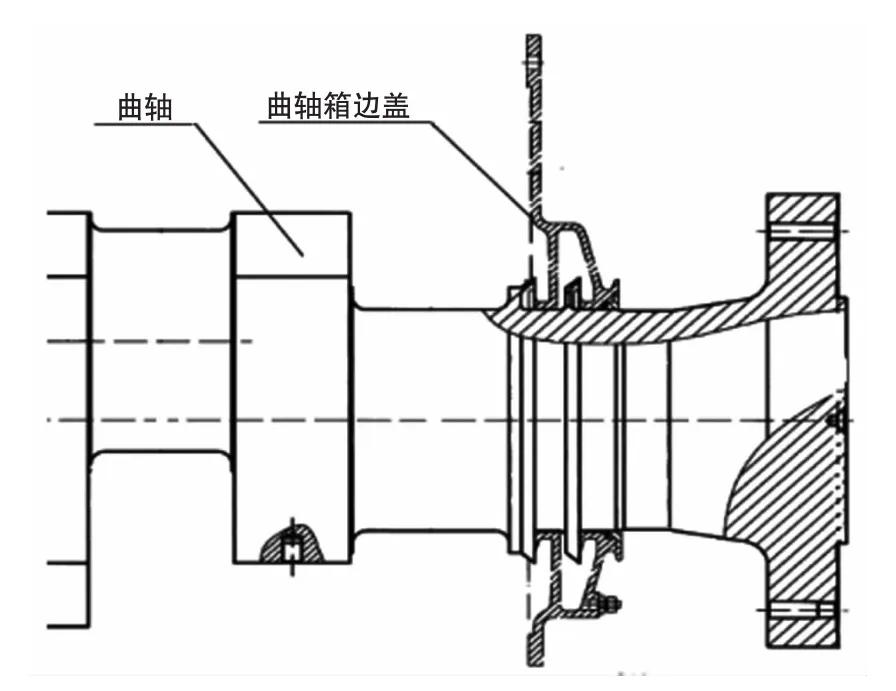

曲轴箱驱动端的边盖无定位销,安装中上、下边盖产生偏移,导致两边盖与曲轴间隙过小,旋转过程中曲轴与边盖产生径向接触、摩擦,发出异响。曲轴箱后边盖与曲轴装配结构详见图1。

图1 曲轴箱后边盖与曲轴装配示意图

3.4.2 检查、处理方案

拆除曲轴箱驱动端上下边盖后,检查曲轴表面、两边盖是否有摩擦痕迹。经检查,曲轴与边盖径向方向无摩擦痕迹,确认该处不是异声产生部位。

3.5 主轴瓦润滑油流失

3.5.1 异响产生原因

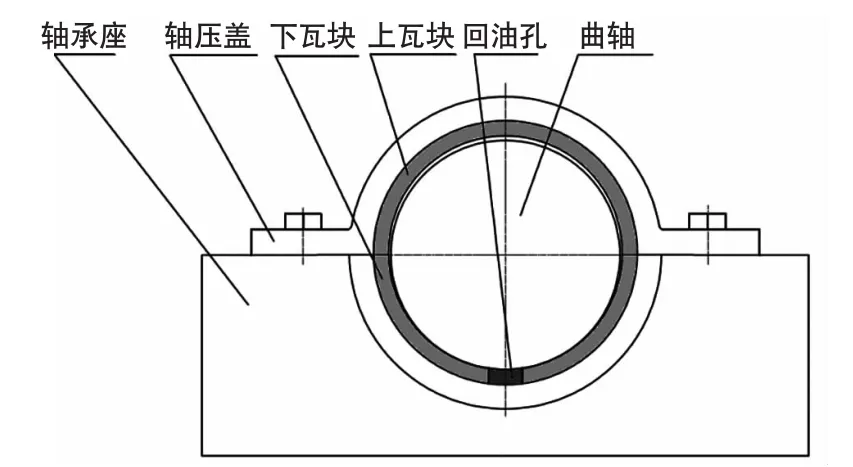

压缩机曲轴重量达12t。为提高润滑油润滑效果,压缩机生产厂家将主轴瓦处的润滑油孔设计在主轴瓦下端(详见图2),安装曲轴时主轴瓦处只添加了少量的润滑油,而较长的安装周期和特殊的结构设计加速了润滑油流失,使得曲轴与主轴瓦的接触面缺少润滑油(此时润滑油系统外循环工作还未完成;同时,因为设计结构原因,机油壶无法将润滑油加至主轴瓦处),因而在盘车过程中曲轴与主轴瓦在缺少润滑油的情况下摩擦产生异响。

图2 主轴瓦装配示意图

3.5.2 检查、处理方案

由于润滑油系统外部循环冲洗工作还在进行中,润滑油系统中的润滑油无法通过该位置。研究决定润滑油系统内循环冲洗工作开始后再进行盘车,以确认是否还存在异响。

压缩机组润滑油系统内循环冲洗工作开始后,对发出异响的两台压缩机组进行了盘车操作,压缩机平稳运转5min,无任何异响产生。结果表明,异响是由于压缩机组主轴瓦下瓦与曲轴接触面缺少润滑油,导致摩擦阻力增大所致。经研究发现,该压缩机组主轴瓦处润滑油系统采用了新型结构设计,将润滑油孔位置由上轴瓦处移到下轴瓦底部,优化了机组运行过程中主轴瓦处的润滑效果。但润滑油孔处于低端的设计在一定程度上加速了润滑油的流失,该种设计要求定期运行润滑油系统,确保主轴瓦处有足够的润滑油。

4 结束语

新氢压缩机异响问题处理的过程是对往复式压缩机工作原理、零部件材质、辅助润滑系统、主机机构设计,以及安装方法深入研究的过程。通过阐述压缩机组异响问题的分析和处理过程,明确了往复式压缩机安装过程中的关键点以及注意事项,对压缩机安装方法的完善及结构设计的优化具有一定借鉴意义。