7A52铝合金熔铸工艺要素控制

刘胤翔

(西南铝业(集团)有限责任公司,重庆 401326)

目前公司熔铸厂生产的厚度500mm以上大规格扁锭的现场成型率低,主要表现为铸造开头铸锭底部裂纹引起的通裂,铸造开头阶段大、小面由于冷隔、夹渣等缺陷产生应力集中后造成开裂。本文根据7A52合金扁锭的熔铸特点,结合现场成型和后部工序的缺陷反馈,通过熔铸工艺的优化,最终解决了520mm×1600mm规格铸锭的熔铸成型问题。

1 试制原材料和设备

熔炼采用的原料有:纯度为99.7%的原铝锭、Al-40%Cu中间合金、Al-4%Cr中间合金、AL-4%Zr中间合金、Al-4%Ti中间合金、Al-15%Mn、Zn锭、Mg锭。

本次7A52试验使用的熔炼炉为熔保一体炉,炉子容量为50吨,炉子承担熔炼和净置的双重任务,炉内采用IRMA精炼[1,2]。在线精炼采用Alpur双转子除气,在线过滤使用PDBF深床过滤。

2 成分设计

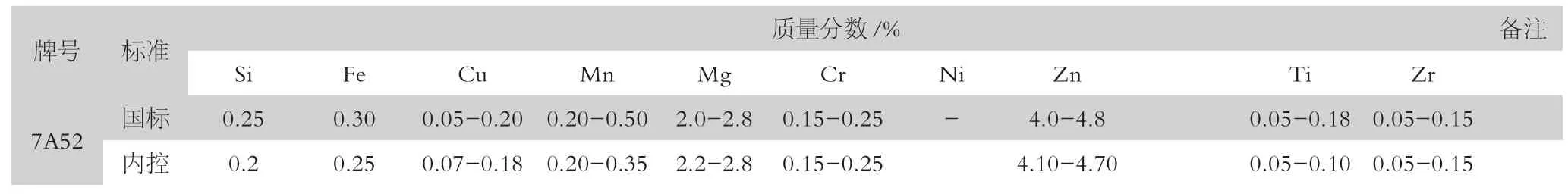

7A52合金化学成分如表1。

表1 7A52合金化学成分范围

控制和调整化学成分的目的,主要是改善合金的铸造性能,预防产生铸造裂纹。在国标范围内,借鉴小规格铸锭成型和内部冶金质量,摸索出适合520mm×1600mm大规格铸锭的内控成分。在成分控制方面主要应注意以下几点:①严格控制Mn含量,当Mn含量增加时,会与Fe元素形成硬脆而难容的化合物,使合金的抗裂纹能力和固-液两相区塑性降低。②控制Fe>Si+0.06%~0.08%,抑制有害针状β相(Fe2Si2Al2)的产生,从而改善热裂纹倾向,提高合金铸造性能;③用Al-Ti杆代替传统Al-Ti块,实验证明Al-Ti杆比Al-Ti块携带的难熔化合物尺寸更小,可改善铝液的铸造性能。

3 熔铸工艺流程

整个熔铸工艺的流程为:准备炉料→装炉→熔化→加Zn→熔化后扒渣→加Mg→搅拌→取样分析→成分调整→炉内精炼→扒渣→在线除气除渣→在线过虑→铸造。

当炉料表面有一层金属熔化后,加入Zn锭,炉料熔化以后,及时测量熔体温度,并在熔体温度控制范围内及时进行扒渣,扒渣前向炉内均匀撒入熔剂粉,扒渣要求平稳,不能使熔体浪推浪,扒渣后要求表面目视不可见大块浮渣。扒渣后加入Mg锭,并保温一段时间[3]。保温结束后需对熔体进行一次搅拌,当Mg锭加入量超过一定量时,需增加一次搅拌。充分搅拌后进行炉前取样,取样后开始成分调整,之后便可开始炉内精炼,精炼时间完成后即可开始铸造。

3.1 熔炼工艺

熔炼过程应尽可能缩短时间,以免熔体长期停留在炉内,造成氧化、吸氢,但也不能把烧嘴天然气流量调得过大,造成熔体局部过热[4]。

熔炼过程中根据熔体的熔化情况,及时扒渣可以使熔体的温度和成分均匀,从而缩短炉内停留时间,这样既能提高熔体质量,又可节约能耗。

(1)准备炉料和装炉。需要准备的炉料有:纯度为99.7%的铝锭,Al-Zr中间合金,Al-Cu中间合金,Al-Cr中间合金,Al-Mn中间合金,Al-Ti中间合金,纯Mg锭,纯Zn锭。按照所需铸锭重量和各元素配料值,计算得出每种原料所需的重量。铝锭,Al-Zr中间合金,Al-Cu中间合金,Al-Cr中间合金随炉一起加入,Al-Zr中间合金均匀加在中下层,Al-Cu中间合金,Al-Cr中间合金均匀加在中上层。Zn锭在炉料熔化后有一层金属液面时加入,Mg锭在炉料完全熔化后加入,Al-Ti中间合金在取样前30min加入。

(2)熔体质量的控制。熔炼的目的就是为了获得干净纯洁且成分均匀的熔体,熔体的氢含量和渣含量的高低均会影响铸锭的质量,因此我们采取下列措施来提高熔炼质量:①熔炼过程中控制熔体温度在720℃~760℃,炉膛温度控制≤1150℃。当炉料熔化以后,及时测量熔体温度,并在熔体温度控制范围内及时进行扒渣。防止熔体因渣子阻碍正常热辐射,引起局部过热。②扒渣前向炉内均匀撒入熔剂粉,扒渣要求平稳,不能使熔体浪推浪,扒渣后要求表面目视不可见大块浮渣。扒渣后加入Mg锭,Mg锭加入温度控制在730℃~750℃,减少熔体的氧化和吸气的机会。③加入Mg锭的同时加入2#熔剂覆盖,防止Mg锭烧损。Mg锭加入后需保温30min,保温结束后需对熔体进行一次搅拌,搅拌时间5~10分钟,当Mg锭加入量≥50Kg时,需增加一次搅拌,两次搅拌间隔时间不少于15min,确保获得成分均匀的熔体。

(3)取样和炉内精炼。现场取样必须具有代表性,否则将会造成铸锭因成分不合格而报废回炉,取样时,取样勺需充分干燥,并将试样模刷均匀刷一层氮化硼涂料,取样前先用金属熔体清洗取样勺后再在进行取样,取样位置为炉子长方向1/4对称区域的熔体中间深度部分。炉内采用IRMA转子精炼,转子转速为200rpm~300rpm,单根通道氩气流量为8~10m³/h,氩气工作压力为2Bar。要求熔体表面的精炼气泡高度控制<80mm,以确保熔体不被氧化。

(4)在线除气和过滤。采用Alpur装置除气除渣,双转子除气,转子速度设定250rmp/根,转子使用气体为氩气和氯气两种气体,氩气流量:4.2Nm³/h/根,氯气流量:45L/h/根。

铸造过程中需通过气体压力判断转子气孔是否畅通.尤其需要检查Alpur装置气体锁扣是否正常,损坏会造成大量空气进入型腔内,使得熔体氧化造渣。铝液过滤使用PDBF深床过滤。氧化铝介质填充,上下两层分别用3/4"和1/2"氧化铝球填充,中间是一层3~6目氧化铝颗粒层。深床过滤应注意以下两点:①避免铝液在床内停留时间超过8h,如果停留时间过长,则需放掉约1/3床内铝液,实践表明铝液在深床停留时间过长会造成床内金属局部金属过热,铸造性能变差,并使得铝液结晶后内部化合物尺寸增大,影响铸锭内部冶金质量;②铸造过程中随时检查深床进出口液位差,如果液位差超过35mm或估算过滤金属总量超过6000吨,则需更换介质。

3.2 铸造工艺

铝合金铸造的首要任务的保证铸锭铸造成型,7A52合金成分的特点决定了虽然裂纹倾向性不如7050等合金大,但该合金对铸造温度范围极其敏感,工艺窗口很窄,再加上为保证内部冶金质量,铸造过程中不使用刮水器对底部进行回火处理,因此7A52合金铸造时的主要解决的问题是开头到稳态阶段,底部缺陷造成的铸锭通裂。

3.2.1 铸造温度的控制

在现场生产由于每条生产的流线长度不同,流槽的保温性能也不尽相同,造成炉内金属温度到结晶器内温差不同,因此在流盘下注管附近插入电偶测量的流盘温度,作为铸造温度的表征最为准确。

温度过高会使结晶器内液穴变深,一次水冷脱模困难,产生拉痕,甚至是拉裂;温度过低又会使金属流动性变差,易产生冷隔,并从缺陷源开始通裂。

综上分析,7A52的铸造温度应控制在一个小范围的区间内,结合现场铸造经验,控制其铸造温度为705℃~715℃为宜。

3.2.2 冷却水流量的控制

7A52合金扁铸锭在半连续铸造时,要根据当前水温来调整水流量和铸造速度,采用循环水铸造时,水温一般比较高,容易因冷却强度不足而产生热裂纹,因此需要适当加大水流量,当水温达到30℃以上时,就应考虑使用新水铸造。现场根据生产经验数据,得出水温与水流量的匹配关系。

表2 7A52合金铸造水温、水流量对应关系表

3.2.3 铸造速度的控制

铸造速度过快会使得结晶器内液穴变深,易形成曲率半径很小的区段,增加产生铸锭大面裂纹的机会,因此生产大宽厚比铸锭时,铸造速度不宜过快。但铸造速度过慢也会令结晶器内液穴的壁厚增加,从而导致外层收缩时,因阻力增加而使得铸锭产生小面裂纹。借鉴同合金其他规格铸造速度参数,把铸造速度控制在45~55mm/min时,铸锭成型情况较好。

4 结论

(1)在控制Fe>Si+0.06%~0.08%的同时,Mn元素的含量控制在中下限,其他合金元素在内控范围内,得到的铝液合金铸造性能较好;

(2)当冷却水温过高时,应及时采用新水铸造,防止铸锭产生热裂纹;

(3)7A52合金520×1600mm大规格扁锭铸造工艺参数:铸造温度705℃~715℃,铸造速度45~55mm/min,铸造水流量为28-32m³/h/根。