600KA铝电槽GS-5阴极磷生铁浇铸与应用

邱传武

(广西百矿铝业有限公司,广西 百色 533000)

铝电解槽阴极钢棒与阴极炭块的粘接当前有扎糊与磷生铁浇铸两种方式。相对于扎糊方式,磷生铁浇铸方式存在压降低、压降稳定维持时间长等优点[1]。目前,国内外多家铝电解企业采用阴极磷生铁浇铸,包括400KA系列、500KA系列、600KA系列。个别400KA厂家的磷生铁阴极浇铸槽已经实现超3300天寿命。对于600KA大型槽,因发热大,阴极散热要求高,采用磷生铁浇铸利于散热和保证槽寿命。

但应用磷生铁浇铸方式也存在诸多不利因素,如前期投入成本高,磷生铁阴极浇注成品率不高,在实际投用中,没有应用经验,应用技术不成熟,电解槽有早期破损情况。个别企业在使用发现破损后,就不再使用[2]。这些因素导致目前国内阴极磷生铁没有大面积推广。

针对阴极磷生铁浇铸出现的问题,就600KAGS-5半石墨大阴极浇铸实例提出解决思路。并就其投入到生产中出现的特别项作小结。

1 阴极浇铸裂纹

阴极浇铸出现裂纹是目前最为关注的问题。全石墨化阴极在浇铸中很少出现裂纹,但随着阴极炭块增大,非全石墨化阴极浇铸中极易出现裂纹。600KA槽阴极为大阴极,浇铸加热中,其内外温差,应力影响相对于中小炭块更大。在理论上,GS-5大阴极磷生铁浇铸,出现浇铸裂纹的机率应增加。有文献在理论上对产生的浇铸裂纹进行了比较明确的论述,应力最集中在阴极开槽的拐角处(燕尾槽裂纹);随着阴极炭块和钢棒预热温度的逐渐升高,炭块应力的变化和钢棒应力的变化趋势始终保持一致,应力变化逐渐减缓且应力值减小,炭块的开裂几率随之降低[3]。于此,采取如下措施:

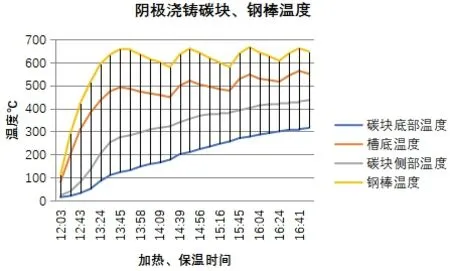

(1)采用方钢通电发热设备进行阴极炭块预热。实际生产操作中,采用方钢通电加热方式,炭块拐角处温度较其他方式更高更均匀,浇铸和冷却过程中没有发现裂纹。阴极槽内检测的温度参数见下表。

(2)升温曲线定制为:前期快速升温,后期间歇式升温。升温方式使阴极炭块在更短时间内,使炭块温度提升到高温而不氧化,并使阴极炭块内外温度尽可能均匀。把阴极炭块温度提升580°左右,减少浇铸温度与碳块温度差,有利于减少浇铸裂纹。实际操作中,于此升温曲线进行加热,浇铸后少量裂纹主要发生在浇铸点、阴极开槽面中部上沿,且一般呈外大内小。运行一年多来,没有发现此裂纹对槽寿和阴极压降产生影响。升温曲线如下:

图1 阴极炭块升温曲线

由线自上而下依次为:钢棒温度、炭块槽内温度、炭块侧部温度,炭块底部温度。

2 关于通电分流的问题

因钢热膨胀系数是炭的4倍至5倍,且阴极方钢采用方形,方钢侧向膨胀相对较大,故通电的电流选取50%的量进行分流,不采用二级分流。在实际操作过程中,冲击电压控制在3.8伏以下,启动后检测的阴极压降参数无异常。

3 炉底压降

(1)入槽前冷态阴极炭块电阻与启动后阴极压降关系:

表1 炉底压降与炭块电阻值

从数据可以看出,浇铸后的冷态电阻压降不成线性比例关系。选取冷态电阻值超高的阴极统一放入其中几台槽(3140#3640#),启动运行后,炉底压降值与其他正常槽无异常。单一以冷态电阻来决定阴极浇铸质量存在局限性。

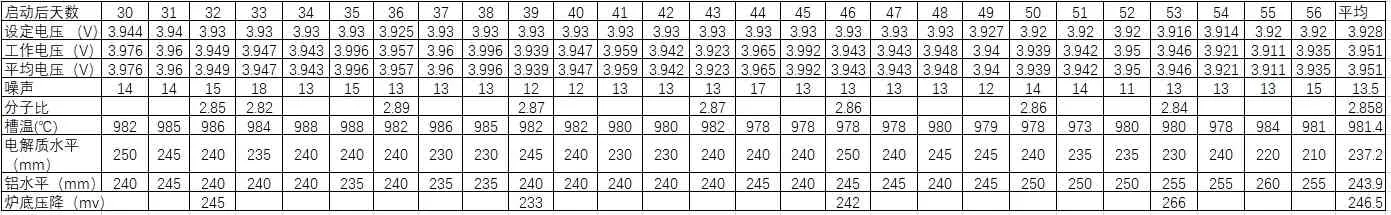

(2)入槽后炉底压降与设定电压、槽温关系图表:

图表说明:在启动后期管理中,当槽温为980°至985°区间,20天内槽电压从4伏压至3.95伏时,炉底压降有明显上升,而在前期炉底压降无明显变化。说明,炉膛收结是影响炉底压降变化的主要原因。在槽温为960°至970°区间,当炉膛尚未收结时,炉底压降为240mv至260mv之间。炉底压降略有偏高,初步认为有如下原因:

(1)因600KA阳极电流密度大,阴极电流密度相应增加,故阴极压降值偏大。

(2)外端绝缘区及内端浇铸垫放石棉绳,造成接触电阻增加。

图2 入槽后炉底压降与设定电压、槽温关系图

4 阴极炭块水平电流的问题

阴极为磷生铁阴极浇铸,采取外端绝缘的方式,按设计模拟,可以抑制40%的水平电流,但仍存在固有的水平电流。水平电流对槽电压稳定性有影响。为验证其产生的水平电流对槽电压稳定性的影响,我们选取启动后高温槽进行概定。启动后高温建膛期电解槽,炉膛洁净、电解质高温高分子比,对炭阳极湿润性好,可以排除炉膛因素、气泡因素[4,5]对电压稳定性的影响,最大限度体现水平电流与磁场对稳定性的影响。有代表性的数据如下。

表2 阴极炭块设计模拟的水平电流各项数据

从运行实例看,在高温高分子比,垂直磁场分量为3GS(设计参数),槽电压3.928,实测极距为4cm条件下,电解槽运行噪声可以长期稳定保持在13.5,说明外端绝缘抑制水平满足生产要求。

5 总结

①采用方钢通电发热预热阴极炭块方式,可以很好解决阴有炭块槽拐角处裂纹的问题;②半石墨阴极大炭块在相对高温下,可以大幅降低阴极炭块裂纹机率;采用前期快速升温、后期间歇性升温的升温曲线,有利于快速均匀提升炭块温度,解决半石墨大阴容易出现裂纹的问题,并降低能耗;③阴极浇铸后在冷态下检测的电阻值与启动后炉炉底压降不成线性比例关系;④半石墨阴极进行绝缘处理后,炉底压降有一定的上升,其抑制水平电流基本满足大型槽生产要求。