内蒙古某金属矿尾矿沉降速度的试验研究

邵松松

(中国黄金集团内蒙古矿业有限公司,内蒙古 满洲里 021400)

内蒙古某金属矿为我国目前正在开发的低品位大型铜(多)金属矿床之一。本项目采用大规模露天开采、世界先进的SAB选矿流程和尾矿膏体输送新工艺;同时采、选设备大型化、流程控制自动化、经营管理现代化。采用尾矿膏体工艺最重要原因是由于当地水资源十分缺乏,生产用水成本不仅非常高,而且水量极为有限。最大限度地节约用水、合理用水是该金属矿尾矿设计的首选方案。尾矿膏体具有固体浓度大、不离析、高黏度、渗透率低等特点。生产中,影响浓密机内尾矿沉降效果的因素较多,如浓密机进料浓度、絮凝剂添加量、pH值以及单位时间处理矿量等等因素,都可能对尾矿沉降效果造成较大影响。本文通过试验探索这些因素的影响效果,寻找最佳沉降速度的参数。

1 矿样、试验药剂、用水及试验方法

(1)矿石的矿物组成。内蒙古某金属矿矿石中的矿物组成较复杂,其中铜、钼、硫元素等主要以独立矿物存在[1]。铜的独立矿物较多,有黄铜矿、斑铜矿、蓝辉铜矿、铜蓝、砷黝铜矿;钼的独立矿物主要为辉钼矿;硫的独立矿物为黄铁矿。脉石矿物主要为石英、白云母、长石、伊利石、高岭石等,石英是含量最高的脉石矿物。

(2)矿样、试验药剂及用水。矿样:生产现场一系列尾矿矿浆样;试验药剂:絮凝剂;试验用水:稀释水样为一系列浓密机溢流水。

(3)试验方法。结合生产现场深锥浓密机的使用效果,试验矿样为生产现场一系列混合浮选尾矿矿浆样品,实测矿浆浓度为34.29%;试验中使用稀释水样为一系列浓密机溢流水;试验用絮凝剂取自现场当天用的絮凝剂,浓度为2.5‰;试验用同规格的1000ml量筒,试验前计算好不同浓度需要加入的尾矿矿浆重量和絮凝剂用量。人工搅拌混匀后取尾矿样并称量,称量选用精度为0.01g的电子天平。矿浆移入量筒后补加浓密机溢流水至1000ml。翻转混均后测pH值。再翻转混均后加絮凝剂,同样操作再翻转混合两次,立即计时测定沉降速度。沉降高度用贴在量筒上的坐标纸测量,坐标纸的零点在量筒1000ml的指示线上,加入絮凝剂以后,矿浆液位会高出1000ml指示线1mm~3mm,记录数据及编写报告时加上了这个数值。测定沉降速度后的矿浆放置到第二天,测定矿浆体积,计算沉降一天后的矿浆浓度。

2 沉降速度的试验

2.1 不同稀释浓度对沉降速度的影响试验

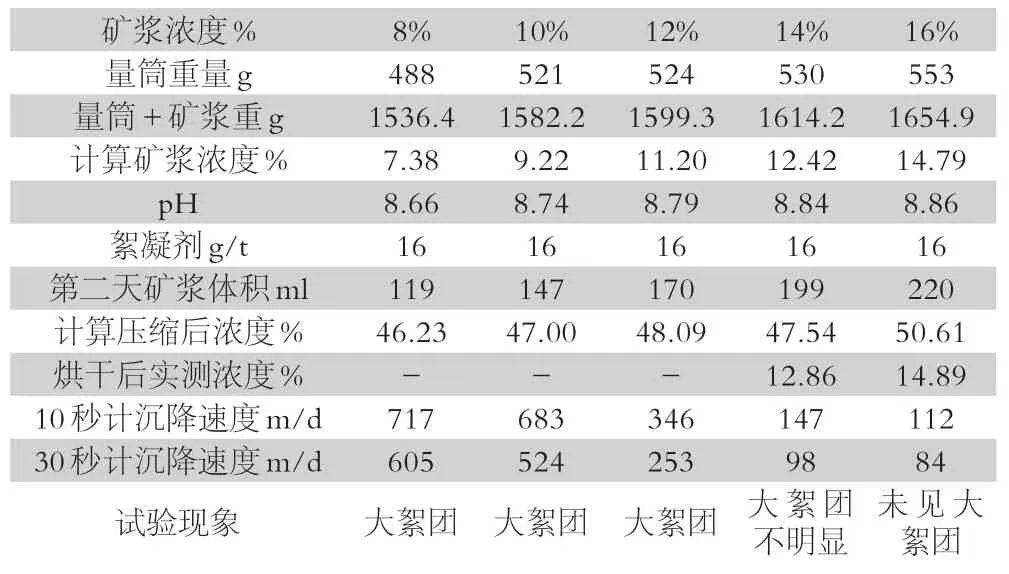

为考察不同浓度对尾矿沉降效果的影响,取自生产现场一系列混合浮选尾矿矿浆样品,配置成不同浓度进行沉降试验,沉降试验数据表详见表1。

表1 不同稀释浓度对沉降速度的影响试验数据表

试验结果表明:稀释浓度越低,沉降速度越快。稀释后的矿浆与絮凝剂混合以后,迅速形成大絮团进而实现矿与水的分离,是浓密机正常工作的重要标志。

2.2 pH值对沉降速度的影响试验

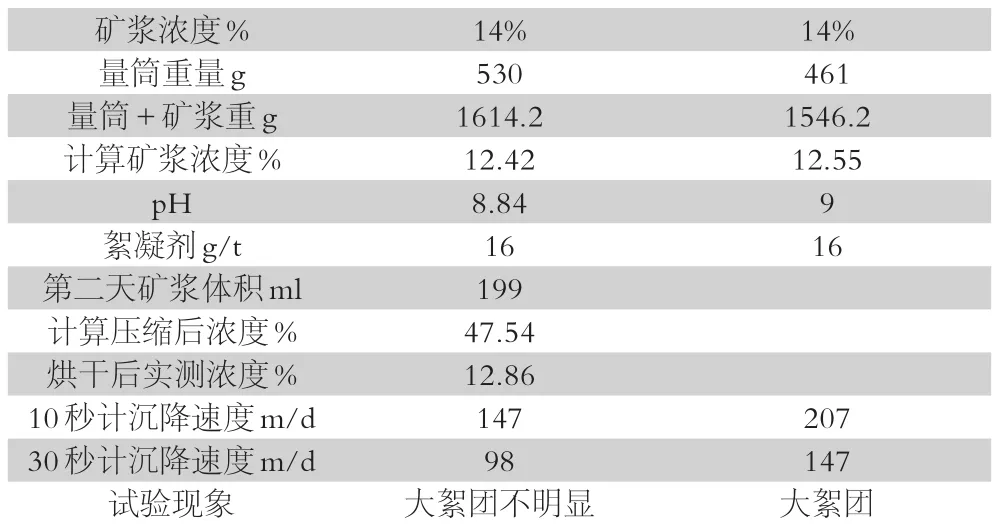

为考察不同pH值对尾矿沉降效果的影响,取自生产现场一系列混合浮选尾矿矿浆样品,配置成相同浓度并利用石灰调成不同pH值进行沉降试验,沉降试验数据表详见表2。

表2 pH值对沉降速度的影响试验数据表

试验结果表明:用一系列尾矿样进行了不同pH值对沉降速度的影响试验,pH值越高,沉降速度越快。

2.3 絮凝剂用量对沉降速度的影响试验

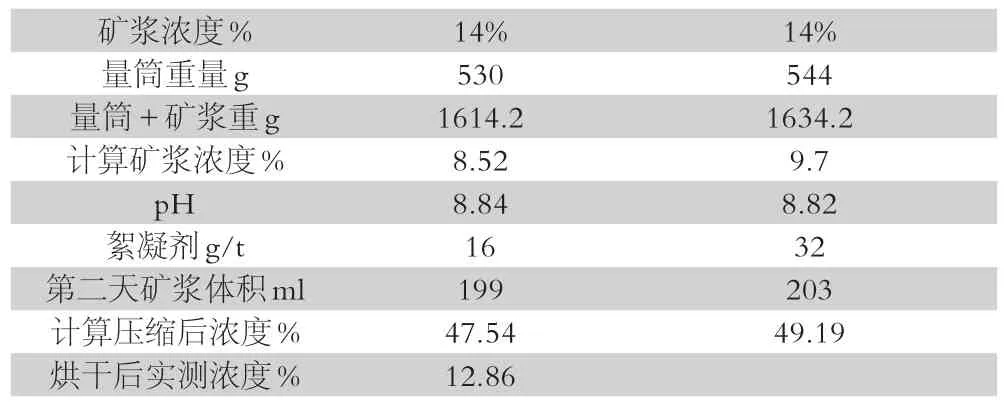

为考察不同絮凝剂用量对尾矿沉降效果的影响,取自生产现场一系列混合浮选尾矿矿浆样品,配置成相同浓度进行沉降试验,数据如表3。

表3 絮凝剂用量对沉降速度的影响试验数据表

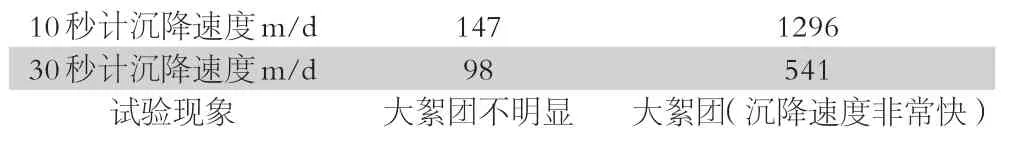

10秒计沉降速度m/d 147 1296 30秒计沉降速度m/d 98 541试验现象 大絮团不明显 大絮团(沉降速度非常快)

试验结果表明:一系列浮选尾矿浓度为14%,絮凝剂用量为16g/t时,10秒沉降速度只有147m/d;当浮选尾矿浓度为14%不变,将絮凝剂用量提高到32g/t时,10秒沉降速度达到了1296m/d,沉降速度提高了8.8倍。这说明增加絮凝剂用量,有利于沉降速度的提高。本次试验主要考察不同矿浆浓度、pH以及絮凝剂用量对尾矿沉降速度的影响,通过以上数据及分析可以得出降低稀释浓度,适当提高pH以及增加絮凝剂用量对浓密机沉降速度的提高是有利的。

3 结论

通过本次试验,主要考察pH、絮凝剂用量以及不同稀释浓度对尾矿沉降速率的影响,并得到了各因素对沉降速度的影响规律,为日后实际生产提供了有力的论据。①在现有生产情况下,综合考虑浓密机上升水流的循环符合,将稀释浓度由14%降低到10%,有助于提高尾矿沉降速度及排矿速度。②提高尾矿的pH值,对于提高沉降速度和提高浓密机排矿浓度都是有利的,可根据实际生产情况适当增加石灰用量。③絮凝剂的用量可根据实际生产情况适当增加,有利于沉降速度的提高。但需要综合考量药剂成本及浓密机负荷,不宜过量添加。