微通道换热器CO2汽车空调系统性能仿真研究

张旭,吕静,王太晟,马逸平

(上海理工大学环境与建筑学院,上海200093)

0 引言

随着臭氧层破坏和全球变暖2大环境问题的日益严峻,制冷行业的制冷剂替代研发问题迫在眉睫。自然工质二氧化碳(CO2)因其优良的化学稳定性、较好的热力学性能得到广泛关注。蒸发器和气冷器作为空调系统的重要组成部分,已逐渐由传统形式向微通道式发展。微通道换热器与常规换热器相比,其结构简单、成本低、传热系数大、效率高、耐高压、抗腐蚀[1]。将高气相密度、低液相黏度的CO2与微通道管相结合,正好弥补微通道换热器容易出现堵塞和流动分配不均的缺点,大大提高了换热效率,显著减小了换热器尺寸。采用微通道换热器的CO2汽车空调系统在欧洲已得到广泛应用[2]。目前,国内外对CO2微通道气冷器的研究颇多[3-6],对微通道蒸发器的研究较少[7-8],而对采用微通道气冷器和微通道蒸发器的跨临界CO2汽车空调系统的研究则更少。

文章基于Matlab平台,开发了CO2汽车空调系统各部件和完整系统的仿真程序,并通过实验数据对仿真模型精确性进行了验证。利用仿真模型定量分析了系统不可逆熵增的分布,研究了汽车车内外温度、车内相对湿度及压缩机轴功率对系统能效比COP(Coefficient of Performance)的影响。

1 微通道换热器CO2汽车空调系统仿真模型建立

跨临界CO2汽车空调系统模型由微通道蒸发器、微通道气冷器、压缩机、电子膨胀阀和气液分离器5个子模型组成。微通道蒸发器和气冷器采用分布参数法建模;压缩机采用效率法建模,即使用经验系数预测压缩机运行参数;电子膨胀阀的压降由实验数据的拟合曲线获得;气液分离器的建模思路为分离出制冷剂中的液相部分,留下的气相部分流入压缩机,并在各子模型的基础上完成系统仿真程序的开发。微通道蒸发器和微通道气冷器模型的开发难度大,且对系统准确性影响较大,所以文章着重对其进行介绍。

1.1 微通道换热器的仿真模型建立

微通道气冷器中的CO2处于超临界状态,换热过程较为简单。微通道蒸发器中CO2处于亚临界状态,换热过程复杂。CO2从间歇流发展为环状流,达到干涸点后为雾状流,当干度达到1后进入过热状态。文章采用精度较高的分布参数法建立微通道换热器模型。

微通道蒸发器和气冷器结构形式相似,制冷剂在扁管内流动,空气自扁管外侧穿过百叶窗,其流向与制冷剂呈90°,如图1所示。将每一流程沿制冷剂流向分为长度相等的N个计算单元,对任一计算单元做如下的简化和假设:

(1)管内制冷剂及管外空气均为一维稳态流动;

(2)管内制冷剂为直流流动,沿管长方向截面积不变,忽略管的微小变形;

(3)忽略管壁及制冷剂沿轴向的导热,忽略管壁热阻;

(4)制冷剂、空气的对流换热系数及进出口物性均匀一致;

(5)管内流体作纯制冷剂考虑,忽略润滑油、污垢及其他杂质的影响;

(6)忽略集管的分液不均,各个扁管内的制冷剂流量分布均匀;

(7)假设空气流量恒定不变,且均匀地分布在微通道换热器的迎风面上。

图1 微通道换热器模型单元离散化示意图

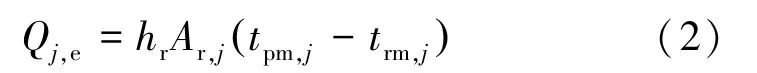

对任一计算单元j,微通道蒸发器制冷剂侧换热量由式(1)表示为

式中:mr,j为微元制冷剂质量流量,kg/s;hro,j、hri,j分别为微元出口、入口焓值,kJ/kg。

微通道蒸发器制冷剂与管壁对流换热量由式(2)表示为

式中:hr为传热系数,W/(m2·K);Ar,j为微元换热面积,m2;tpm,j、trm,j分别为微元壁面、微元制冷剂平均温度,℃。

空气侧换热量由式(3)表示为

式中:ma,j为微元空气质量流量,kg/s;hai,j、hao,j分别为空气入口、出口焓值,kJ/kg。

空气与管壁的对流换热量由式(4)、(5)表示为

式中:had、haw分别为干、湿工况传热系数,W/(m2·K);ηad、ηaw分别为干、湿工况表面效率;Aa,j为换热面积,m2;tam,j为干工况空气平均温度,

式中:h(t,p)i,j、h(t,p)o,j分别为微元入口、出口焓值,kJ/kg。

制冷剂与管壁对流换热量由式(7)表示为

式中:hr,j为微元制冷剂传热系数,W/(m2·K)。

空气侧换热量由式(8)表示为

式中:cp,a空气定压比热容,J/(kg·K);tai,j、tao,j分别为空气入口、出口温度,℃。

空气与管壁的对流换热由式(9)表示为

管内、外传热系数和压降的求取对仿真模型的计算结果影响很大,在对比现有相关文献后,在空气侧的传热系数和压降选用Kim关联式[9-10];CO2侧两相区传热系数选用Cheng关联式[11],过热区传热系数选用Gnielinski关联式[12],集管压降、孔口进口两相突缩压降损失,两相区摩擦压降损失选用Akers关联式[13],过热区摩擦压降损失选用Churehill关联式[14],孔口进口单相突缩损失选用 Hewitt关联式[15]。

在微通道气冷器内CO2处于超临界状态,经过对比分析后,选择Yin关联式[16]进行超临界CO2管内冷却换热计算。

1.2 其他部件的仿真模型建立

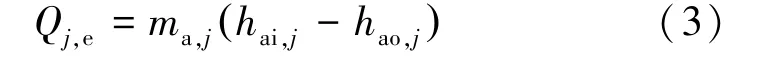

分别对压缩机、电子膨胀阀和气液分离器建立稳态模型。压缩机关键方程由式(10)、(11)表示为

式中:ηv、ηisen分别为压缩机容积效率、等熵效率;Pratio为压缩比。

电子膨胀阀关键方程由式(12)表示为

式中:Pmv为电子膨胀阀压降,MPa;pvi为入口压力,MPa。

气液分离器关键方程由式(13)表示为

式中:Mro、Mri分别为出口、入口质量流量,kg/s;xro为蒸发器干度。℃;tpm,j为壁面平均温度,℃;ham,j、hpm,j分别为空气、壁面平均焓值,kJ/kg。

微通道气冷器制冷剂侧换热量由式(6)表示为

1.3 微通道换热器的仿真流程设计

由于微通道蒸发器中制冷剂和外界空气均存在相变,计算过程复杂,其关键在于所建模型应尽可能准确捕捉各流态的分界点,以便选用正确的关联式。文章基于Matlab平台开发了CO2微通道蒸发器的二维分布参数仿真模型,其输入输出关系由式(14)表示为

式中:peo、pei分别为出口、入口压力,MPa;teo、tae分别为出口、空气温度,℃;xei、xeo分别为入口、出口干度;Mr为质量流量,kg/s;RHe为空气相对湿度;vae为风速,m/s。

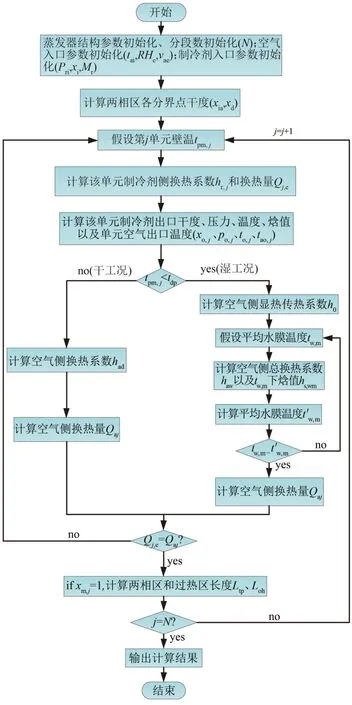

程序计算流程如图2所示。

图2 微通道蒸发器仿真流程计算图

CO2微通道气冷器的二维分布参数仿真模型中输入输出关系由式(15)表示为

式中:pgo、pgi分别为出口、入口压力,MPa;tgo、tgi、tag分别为出口、入口、空气温度,℃;RHg为空气相对湿度;vag为风速,m/s。

程序计算流程如图3所示。

图3 微通道气冷器仿真流程计算图

1.4 CO2汽车空调系统的仿真流程设计

对跨临界CO2汽车空调系统做以下假设:

(1)各部件之间的连接管路用保温材料包裹,故不考虑连接管的热损失;

(2)忽略连接管路的制冷剂侧压降;

(3)忽略制冷剂在连接管路及各部件中流动时的动能和势能。

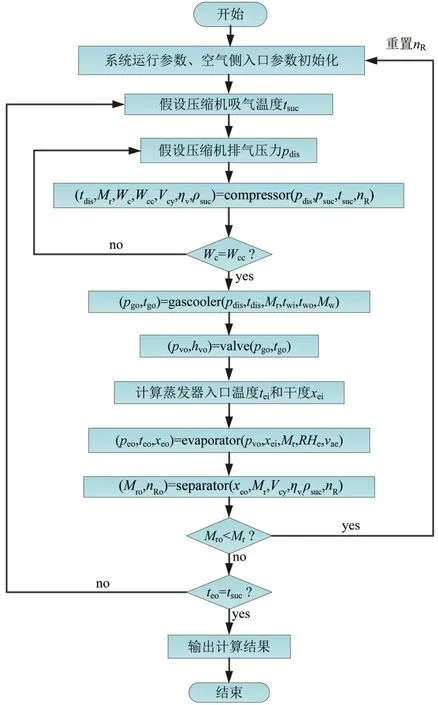

跨临界CO2汽车空调系统稳态仿真程序计算流程如图4所示。

图4 系统仿真流程计算图

2 微通道换热器CO2汽车空调系统仿真模型的实验验证

2.1 实验装置

跨临界CO2汽车空调系统实验台由3部分组成:(1)汽车空调制冷系统 主要由微通道蒸发器、微通道气冷器、压缩机、电子膨胀阀和气液分离器组成,是实验台的主要部分;(2)风系统 由焓差室、送风管道和风机组成,分别由焓差室的室内、外侧控制产生一定温度和相对湿度的空气,由室内、外侧送风管和风机以一定的风速送往蒸发器和气冷器;(3)测试与数据采集系统 主要由压力传感器、温度传感器、功率表、热线风速仪、数据采集仪和计算机组成。跨临界CO2汽车空调系统实验台的原理如图5所示。

汽车空调制冷系统主要部件型号为:Dorin CD系列单级定频活塞式CO2压缩机,鹭宮JKV-20D29型CO2专用电子膨胀阀,PARKER PA4065-9-5C型气液分离器。微通道蒸发器共有35层扁管,每层扁管长为0.81 m,各有18个微通道。微通道气冷器共有31层扁管,每层扁管长为0.5 m,各有9个微通道。

温度传感器为铜-康铜T型热电偶,精度为±0.5℃。压力传感器为彪贺PH-101型压力传感器,测压范围为0~10 MPa,精度为0.5%FS。风速和空气温度测量采用德国testo425型风速仪,精度分别为±0.43 m/s和±0.5℃。选用青智ZW5433B型三相数字综合电量表测量功率,选用Agilent34970A数据采集器进行数据采集。

图5 跨临界CO2汽车空调系统实验台原理图

根据美国汽车工程学会测试工况及汽车空调系 统的实际运行情况,选择2个工况进行实验,见表1。

表1 实验工况汇总表

2.2 仿真与实验结果的对比

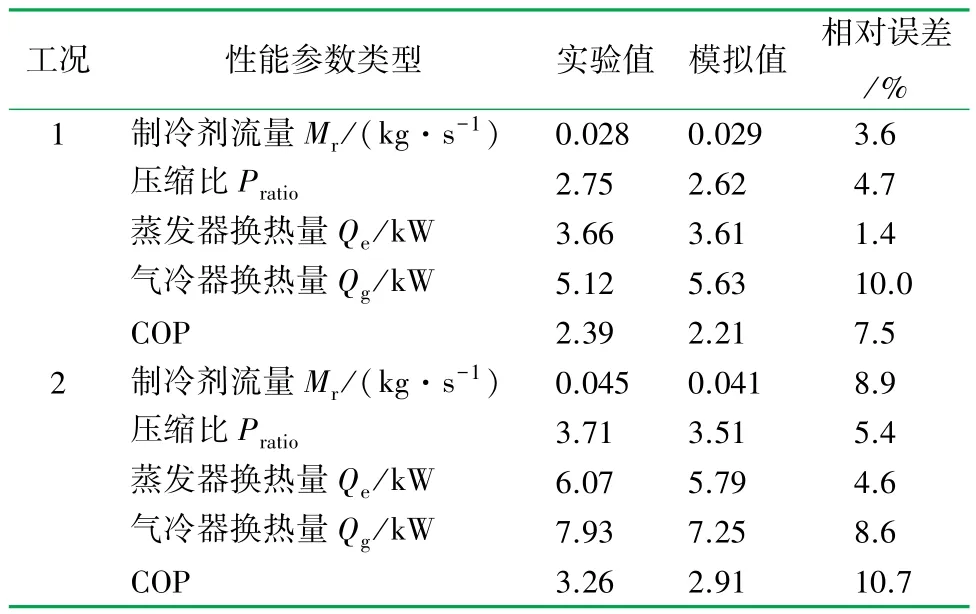

从各部件进、出口CO2状态参数和系统性能参数2个方面,将仿真程序模拟结果和实验结果进行比较,结果见表 2、3。

表2 各部件的进、出口状态参数实验与模拟值对比表

表3 系统性能参数实验与模拟值对比表

由表2数据可知,各点压力和温度的实验值与模拟值都较吻合,除工况1中压缩机排气温度的误差为13.6%,其他相对误差均<8%。表3中,除了工况2的系统COP误差为10.7%,其他性能参数的误差均<10%。由对比结果可知,所建立的跨临界CO2汽车空调制冷系统的仿真模型与部件仿真模型均具有较高的准确性。

系统按工况1、2运行时,各主要部件进出口制冷剂的性能参数见表4。

表4 各状态点制冷剂性能参数表

3 微通道换热器CO2汽车空调系统仿真性能分析

3.1 熵分析

对于一个系统,各部件不可逆熵增大小可以反应其不可逆的程度和分布。对于整个CO2汽车空调制冷系统,蒸发器作为系统冷源,气冷器作为系统热源,系统熵平衡方程由式(16)表示为

式中:∑S为系统中的不可逆熵增,kW/K;Qg、Qe分别为蒸发器、气冷器换热量,kW;Tag、Tae分别为蒸发器、气冷器侧空气平均温度,K。气液分离器以保温材料包裹,模型认为系统在该部件处不与外界换热,故气液分离器进、出口熵相等,则不可逆熵增为零。

系统压缩机的不可逆熵增Sc由式(17)表示为

式中:Sci、Sco分别为压缩机进、出口熵值,kJ/(kg·K)。

气冷器的不可逆熵增Sg由式(18)表示为

式中:Trg为气冷器侧CO2平均温度,K。

电子膨胀阀的不可逆熵增Sv由式(19)表示为

式中:Svi、Svo分别为电子膨胀阀进、出口焓值,kJ/(kg·K) 。

蒸发器的不可逆熵增Se由式(20)表示为

式中:Tre为蒸发器侧CO2的平均温度,K。

系统的不可逆熵增S由式(21)表示为

对系统模型分别按工况1、2进行熵分析,计算所有部件的不可逆熵增,并按每个部件的熵增占系统总熵增的百分比由高到低排序,结果见表5。

表5 各部件熵分析表

由表5可知,气冷器中的不可逆熵增最大,其次为电子膨胀阀、蒸发器和压缩机。因气冷器处于系统高压侧,压力可达10 MPa,且通道当量直径只有0.68 mm时,局部阻力大,导致气冷器中的制冷剂流动和换热过程产生比较大的不可逆损失,因此在系统优化中应着重从气冷器入手,增大气冷器的换热管径,但会导致气冷器制冷剂侧换热系数降低。为了保证足够的换热量,需要增大气冷器的芯体体积,从而增大其换热面积。

3.2 车内、外主要参数对系统性能的影响

3.2.1 车内、外温度对系统性能的影响

对汽车空调系统而言,室内、外温度就是蒸发器和气冷器入口的空气温度。当车内风速vae为2.5 m/s、相对湿度RHe为65%、车室外风速vag为3.5 m/s、压缩机轴功率Wc为1.63 kW、转速nR为1 800 rad/min时,车内、外温度对系统COP的影响如图6所示。当车内温度升高时,蒸发器侧换热温差增大,即用于驱动传热的势能增大,使得蒸发器侧换热量增大,由于压缩机轴功率不变,所以系统COP增大;当汽车外温度升高时,气冷器侧传热温差减小,换热量减小,所以系统COP减小。通过仿真程序计算得出,车外温度<37.5℃时,车内温度每增加1℃,COP增加约0.09;车外温度每增加1℃,COP减小约0.13。车外温度>37.5℃时,车内温度每增加1℃,COP增加约0.11;车外温度每增加1℃时,COP减小约0.06。

图6 车内、外温度tae对COP的影响图

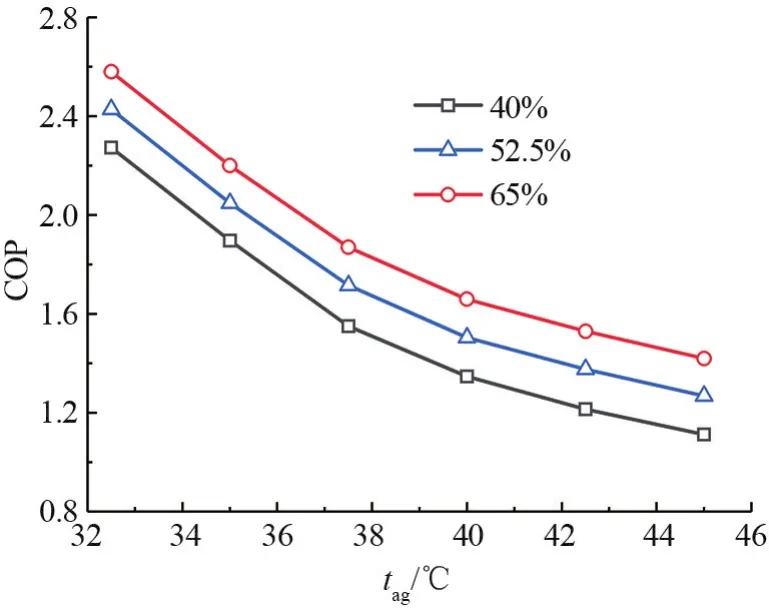

3.2.2 车内相对湿度对系统性能的影响

车内相对湿度RHe对系统COP的影响如图7所示。当车内温度tae为 25℃、车内风速vae为2.5 m/s、车外风速vag为3.5 m/s、压缩机轴功率Wc为1.63 kW、压缩机转速nR为1 800 rad/min时,系统COP随车内相对湿度RHe增大而增大,因为汽车内的相对湿度RHe和蒸发器外壁面温度决定着空气侧换热是干工况还是湿工况。车内相对湿度增大时,空气的露点温度升高,当换热管壁温低于露点温度时,空气侧换热由干工况变为湿工况,传热系数增大,则蒸发器换热量Qe增大,由于压缩机定轴功率运行,所以系统COP增大。相对湿度在40%~65%时,室内相对湿度每提高10%,COP提高约12%。

图7 车内相对湿度RHe对系统COP的影响图

3.2.3 压缩机轴功率对系统性能的影响

不同车外温度下,压缩机轴功率对系统COP的影响如图8所示。参数分别包括:车内温度tae为25℃、风速vae为2.5 m/s、相对湿度RHe为65%、车外风速vag为3.5 m/s、压缩机转速nR为1 800 rad/min。当压缩机轴功率Wc增大时系统COP下降,因为压缩机轴功率Wc增大时制冷剂流速增大,CO2侧换热系数增加,蒸发器换热量Qe增大值,Wc增大比例小于Qe的,所以压缩机轴功率增大系统COP会出现下降。经计算可知,车外温度为32~45℃时,压缩机轴功率Wc从1.38 kW提高到1.63 kW时,COP降低了2.4%~6.7%。

图8 压缩机轴功率Wc对系统COP的影响图

4 结论

根据研究结果可以得出以下结论:

(1)除极个别参数外,模拟值和实验值的相对误差均<10.7%,仿真模型具有较高的准确性。

(2)气冷器中的不可逆熵增最大,其次为电子膨胀阀、蒸发器和压缩机。因此在系统优化中需要增大气冷器的芯体体积,从而增大其换热面积。

(3)车外温度<37.5℃时,车内温度每增加1℃,COP增加约0.09,而车外温度每增加1℃,COP减小约0.13;车外温度>37.5℃时,车内温度每增加1℃,COP增加约0.11,而车外温度每增加1℃,COP减小约0.06。室内相对湿度为40%~65%时,每提高10%,COP提高约0.12。压缩机轴功率Wc从1.38 kW提高到1.63 kW时,COP降低了2.4%~6.7%。