我国海洋环境中钢结构件防腐研究进展

袁鹏园冯立明刘宇尹晓彤

(山东建筑大学材料科学与工程学院,山东济南250101)

0 引言

石油、天然气和海底矿产以及风能发电等海洋资源开发日益受到国家的重视,其开发需要大量的钢结构件作为支撑。在复杂的海洋环境中(从海水腐蚀角度来看,海洋环境分为5个区域,即海底泥土区、海水全浸区、海洋潮差区、浪花飞溅区、海洋大气区[1]),钢结构件浸泡于强电解质溶液的海水中,暴露在大气环境中,受盐分、湿度及其他酸性气体的强烈影响,与周围介质发生电化学反应,造成极其严重的腐蚀,直接影响钢结构件的使用安全,降低了其使用寿命,严重影响了海洋资源的开发和利用。

据我国1995年统计[2],钢结构件腐蚀经济损失每年高达 1500亿元,约占当年国民生产总值的4%,海洋腐蚀的损失约占总腐蚀损失的1/3,约为500亿元。提高海洋环境中钢结构件的防腐蚀能力,是一个综合性的问题,需要从设计、施工、维护保养等多方面考虑。经过长期研究发现,除了不断改善钢结构设计、加入合金元素外,目前采用较多的防护技术有重防腐蚀涂料保护、阴极保护、金属热喷涂保护、热浸镀层腐蚀保护以及包覆层保护等[3-5]。

通过研究海洋环境中钢结构件的防腐机理,提高了金属耐腐蚀性能,对海洋、水利等重防腐领域具有重要的科学意义与应用价值,能够有效地提高重防腐领域设备的服役寿命。

1 海洋环境中钢结构件添加合金元素、热浸镀层及热喷涂防腐

1.1 添加合金元素

添加合金元素是最早用来提高钢材耐蚀性能的方法,早在20世纪50年代就有可靠研究[6]。合金元素不同程度地溶于铁素体、奥氏体中,形成固溶体,使钢的强度、硬度提高。合金元素在低碳合金钢中,特别是与磷同时存在时,可以提高钢的抗大气腐蚀性。2%~3%的铜在不锈钢中可提高其对硫酸、磷酸及盐酸等的抗腐蚀性及对应力腐蚀的稳定性。黄桂桥[7]在3个不同海域分别投放了18种碳钢和低合金钢(见表1),研究随着时间变化,钢结构件在浪花飞溅区的腐蚀。如图1所示,铜-磷、锰-钼、镍-铬-钼的复合添加对降低浪花飞溅区的腐蚀有良好效 果,16Mn、09MnNb、12CrMnCu、10CrCuSiV、10CrMoAl的耐蚀性与碳钢接近。921钢的合金含量较高(镍、铬、钼的含量之和约为4%),其耐蚀性好于其他的试验钢种,平均腐蚀深度比碳钢降低约为50%。与碳钢相比,14MnMoNbB、15MnMoVN加入了约1%的锰和0.5%的钼,其平均腐蚀深度比碳钢降低了57%。Wang等[8]将18种不同类型的低合金钢在不同的海域浸渍,用失重法测定腐蚀速率,发现添加不同的合金元素导致腐蚀速率不同,锰、磷、硅、铬、钼和镍能减轻钢的腐蚀,其影响大小的顺序为磷>硅>铬和钼>镍和锰,硫、铝、钒对钢的腐蚀有害。

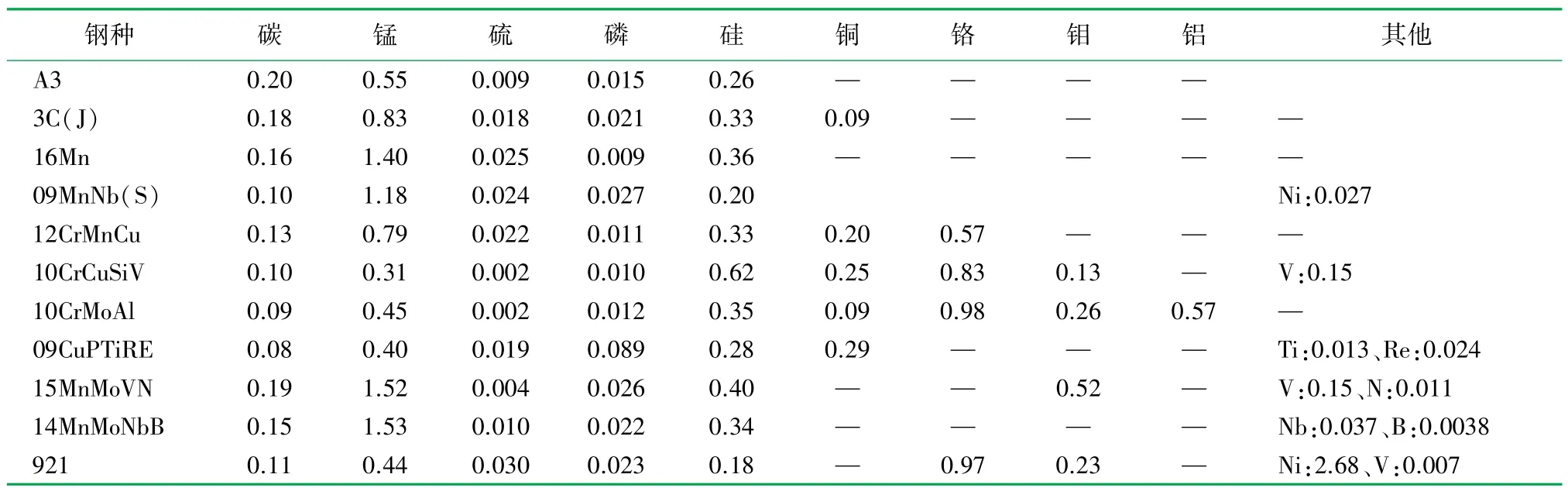

表1 碳钢和低合金钢的化学成分表/%

图1 添加不同合金元素的钢在青岛海水飞溅区的腐蚀图

1.2 热浸镀层及热喷涂

热浸渡层是一种较常用的浪花飞溅区腐蚀防护技术[9-12]。将钢材表面进行化学清洗处理,再放入热熔融金属液中浸泡一定时间,使熔融金属与铁基体反应产生合金层,从而使基体与镀层相结合,达到防腐蚀的目的,热浸镀中最常见的就是热浸镀锌。热镀锌层的阴极保护效果在干燥的大气环境下较好,但其表面若黏附了一层凝结水,与氧气、二氧化碳、硫化氢、二氧化硫、烟灰、尘土等作用后,会形成电解液,使化学稳定性较差的锌层发生电化学腐蚀,缩短产品的使用寿命。刘静等[13]通过实验发现,当大气环境受到污染时(如氯离子和二氧化硫的污染),热浸镀锌后,保护性腐蚀产物膜将受到破坏,减弱了对钢基体的保护能力,从而严重影响其服役寿命。为了改善热浸镀锌件的镀层厚度、表面光泽度和机械强度等方面的性能,在锌浴中添加不同的合金元素,改变镀层中的金属间化合物的生长行为,从而改变所获得的镀层的性能。添加铝、镁、镍等合金元素可以提高镀层的耐腐蚀性能;添加稀土元素、镁、镍、锑、铋等合金元素可以提高镀液的流动性,镀件从镀液中提出时,能减少镀件表面的锌黏附量;添加铝、锡、锑等合金元素则能改善镀层的外观质量。

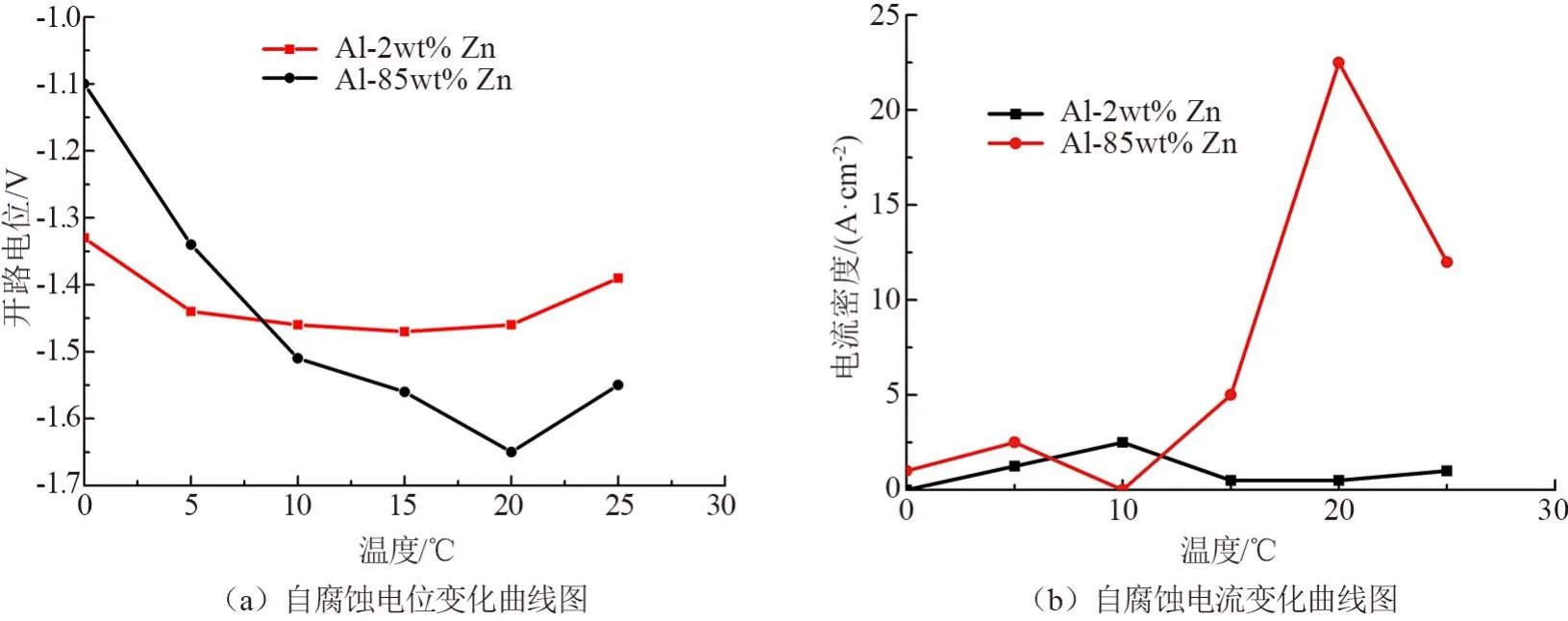

热喷涂是将要制成涂层的材料熔融喷涂到工件表面,使工件表面获得耐磨、耐腐、耐热、抗氧化、隔热、绝缘、导电、密封等性能。用于海洋环境中钢铁构件的热喷涂方法主要是火焰喷涂和电弧喷涂。国外早在20世纪20年代就已开始应用,至今仍是普遍采用的防护措施[14]。我国则从20世纪50年代末开始进行喷锌、喷铝的应用研究[15],其作用为(1)覆盖封锁的涂层能够起到物理隔绝空气作用,将钢铁与水和空气等氧化介质断绝开,从而起到防护作用;(2)当涂层有孔隙、裂纹或破坏时,由于锌和铝的电化学反应活泼,电极电位比钢低,使钢铁极化而受到保护。铝与氧气反应,生成一层致密的氧化保护层,有效防止铝涂层的进一步氧化。喷涂后使用低黏度的涂料对热喷涂后的工件进行封孔处理,后期的防腐效果会更加明显,起到良好的防护作用,延长保护周期。在海洋腐蚀防护方面经常用到的热喷涂材料是锌、铝及其合金涂层。三浦博文等[16]通过实验研究发现,锌-铝涂层相比锌或铝涂层,在海洋环境下具有更好的耐腐蚀性能,80 μm厚的喷锌涂层,700 h出现点状红锈,其后逐渐增多;80 μm厚的喷铝涂层,140 h出现数点细微的点状红锈,其后几乎无变化;同样厚度的锌-铝合金涂层只是表面颜色变黑,无红锈出现;涂层厚度随时间的变化规律是:时间增加,锌涂层减少量较大,铝涂层厚度减少量较小,而锌-铝合金涂层厚度减少量最低,并在一定时间后厚度几乎无变化。隋佳利等[17]研究了2种不同锌粉含量的热喷涂锌、铝涂层在0~25℃不同温度海水介质中的防腐性能。结果表明:0℃时,2种涂层的电流密度最小,腐蚀速率最低;铝-2wt%锌涂层的开路电位变化幅度较大,自腐蚀电流密度较小;铝-85wt%锌涂层开路电位变化较小,如图2所示。在低温海水介质中,铝-2wt%锌涂层比铝-85wt%锌涂层的耐蚀性能更好,涂层的稳定性也更强。随着涂层中锌含量的增加,涂层表面逐渐变暗,失去金属光泽。

图2 2种涂层在不同温度海水介质中的自腐蚀电位和自腐蚀电流密度变化曲线图

2 海洋环境中钢结构件涂覆涂料防腐

表面涂覆有机涂层是金属防腐蚀最常用的一种方法,作用机理是阻止腐蚀介质进入到基体表面,对金属基体起机械保护作用。除了涂层本身必须具有较好的化学稳定性外,涂层与基体要有很强的结合力,涂层要具有一定的机械强度,不会因受外力作用而破裂,从而保持防护效果。涂层抵抗一些活性介质(如氧气、氯离子、水、硫酸根离子)渗透到基体表面的抗渗透能力决定了涂层的防护能力。

为了使有机涂层能够达到海洋环境下重腐蚀防护的效果,涂料中会添加一些化学性能比金属基材活泼的金属材料(如富锌涂料)而起到保护作用,此方法即为牺牲阳极保护法[13]。厚膜化是重防腐的重要标志,重防腐涂料干膜厚度>300 μm,甚至更厚。在海洋环境中,钢材表面往往有几道涂层,包括底漆、中间层和面漆,常用的防腐涂料有无机富锌+焦油环氧涂料、无机富锌+环氧树脂涂料和玻璃鳞片涂料等[18-20]。国内外共7家知名风电涂料企业曾征集样品,参考国内外相关行业测试标准及技术,结合我国湿热海上大气环境特点,对这些产品进行分析,将环氧富锌底漆的厚度由 60 μm增加到80 μm,以增强其牺牲阳极的保护能力。环氧云铁中间漆的厚度也较常规涂装厚度有所增加,并且考虑在高温、高湿环境下延缓水汽及盐粒子的扩散速度,面漆采用一道聚氨酯面漆加一层氟碳面漆,降低成本的同时有更好的结合力。涂层耐老化性能、耐蚀性能均较好,但是不能满足海上风电涂料15 a的设计寿命要求,仍须提高防腐性能。为了进一步提高防腐期效,原中科院金属腐蚀与防护研究所国家金属腐蚀控制工程技术研究中心研究开发了SEBF/SLF重腐蚀防护技术[21],其强度高、黏附力强、耐腐蚀、抗磨蚀、抗冲刷、减阻且抗应力腐蚀和抗腐蚀疲劳等指标已达到或超过国际通用标准的要求,成为管道和异形构件的有效防腐涂层,并已在实际工程中得到大规模应用,但是其前处理复杂、对施工设备要求高,施工困难[22-24]。

3 海洋环境中钢结构件添加包覆材料防腐

3.1 包覆牺牲钢

目前,尚有不少国家采用增加钢板厚度的方法来延长结构件的寿命。经验表明,当浪溅区钢桩的腐蚀速度为0.25 mm/a时,加焊12.5 mm厚的牺牲钢板,可使其使用寿命延长到50 a。虽然采用牺牲钢防腐法效果显著,但会将增加钢桩的自重负荷,且在近海较大风浪条件下会造成现场安装、焊接施工的困难[25]。

3.2 聚氯乙烯带包扎

20世纪70年代,美国发明了一种能适用于浪溅区和潮差区现场施工的、防止钢桩海水腐蚀的聚氯乙烯带包扎防腐新方法[26]。包扎后的钢桩,隔绝了水和氧气浸入,从而防止了钢桩表面发生电化学腐蚀反应。包扎时残留在防腐带层内的部分水体,虽会腐蚀钢桩,但带层内氧气耗尽后腐蚀即自行停止。

聚氯乙烯带包扎防腐将聚氯乙烯带直接缠扎在管桩上,带层的两端用不透水的泡沫密封剂密封并绑上能固定的金属带。试验表明:采用0.76 mm厚的聚氯乙烯带缠包钢管桩,能使腐蚀速度降低为5 mm/a。后来通过实验多次改进该方法,配合涂层提高防腐期效。如3PE防腐层,主要应用于钢管外部防腐,由环氧粉末(>100 mm)、胶粘剂(170~250 mm)、聚乙烯(2.5~3.7 mm)组成[27]。 3 种材料融为一体,并与钢管牢固结合,形成优良的防腐层。但影响3PE防腐性能的因素较多,控制不好则会导致涂层粘接力小、过薄、开裂或形成气泡,并且存在防腐层下发生腐蚀或应力腐蚀开裂等问题。

3.3 DENSO(矿脂)防腐带冷包缠

自1925年英国发明DENSO(矿脂)防锈带以来,各国已广泛将其用于海水、土壤及大气中的钢结构(特别是管道)的抗锈蚀保护。DENSO冷缠防腐技术使用矿脂带、通用密封泥、高黏力底漆和沥青底漆等涂料类防腐材料施工,可达到防水、隔绝空气和绝热保护的目的,对酸、碱、盐和微生物等有很强的抵抗力,对表面处理要求低。矿脂防锈带是由抗渗性能极好的尼龙带置于矿脂混合物(含矿脂、丹宁酸、防锈剂及稳定的二氧化硅等)中浸渍而成,粘结力高且不容易挥发,包扎后管桩能与水和空气隔绝。此外,含有的丹宁酸和防锈剂能使钢表面形成一层致密的保护膜,增强了防腐效果,预估其保护年限>30 a[28]。

日本在20世纪60年代引进这项先进技术后,于20世纪70年代后期开发成功一种适用于码头、栈桥及近海钢结构浪溅区和潮差区,长期耐久的DENSO-EPT法及 DENSO-FRP法[29]。DENSOEPT是将矿脂防锈带与橡胶护套(EPT)组合而成。而DENSO-FRP则是将矿脂防锈带与玻璃钢(FRP)护套组合而成,与EPT的强度相比,其还不足以抵抗波浪和船舶的冲击以及水面油污和高温的影响,因此只能在特殊环境下选择DENSO-FRP法。

上述保护系统的主要缺点是施工工序较多,胶泥状的矿脂防锈油难以制备,尼龙带要求具有良好的耐油性和抗老化性能,FRP热收缩带需要现场施工,费用比较大。

3.4 氧化聚合型包覆技术、ACS油性矿脂防腐系统及复层矿脂包覆PTC

钢结构异形部位结构复杂,表面涂覆有机涂层时,表面处理困难,防护效果较差,氧化聚合型包覆技术对钢结构表面处理要求低。氧化聚合型包覆材料由防蚀膏、防蚀带和外防护剂组成。防蚀膏与钢结构表面紧密结合,起到防锈作用;防蚀带粘贴在钢结构表面,永久保持非固化、柔软的状态,从而达到最佳的防腐性能;外防护剂与空气接触氧化聚合,形成坚韧的皮膜,具有优异的耐老化性能。该材料能够平整粘贴在任何形状表面,因此可以广泛适用于各种复杂形状的结构或构件,亦称为可粘贴的重防腐涂料。

ACS油性矿脂防腐系统主要是为应对恶劣环境下的钢材腐蚀而研究开发的一种防腐材料,由矿脂底漆、矿脂带、矿脂胶泥、PVC外保护带组成。该系统是基于油性矿脂憎水性的防腐机理来达到防腐保护的目的,在金属表面形成一层连续的油膜,可以有效隔绝外界腐蚀介质,用于阻止或防止金属表面的腐蚀,可使钢铁使用寿命延长30余年。矿脂底漆是由饱和矿脂、惰性硅填料等成分组成的矿脂化合物。惰性硅填料能够吸收一定水分,除去金属表面水汽,形成金属钝化膜;腐蚀胶泥用来填充异形部位,隔绝水汽。但是这类材料在结构和性能上尚存不足,主要体现为大的部位容易失效,高温下易流淌、低温下初黏性低。

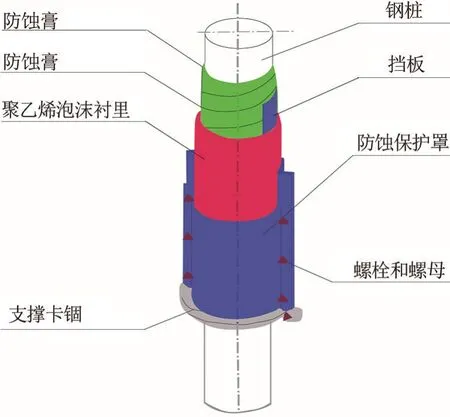

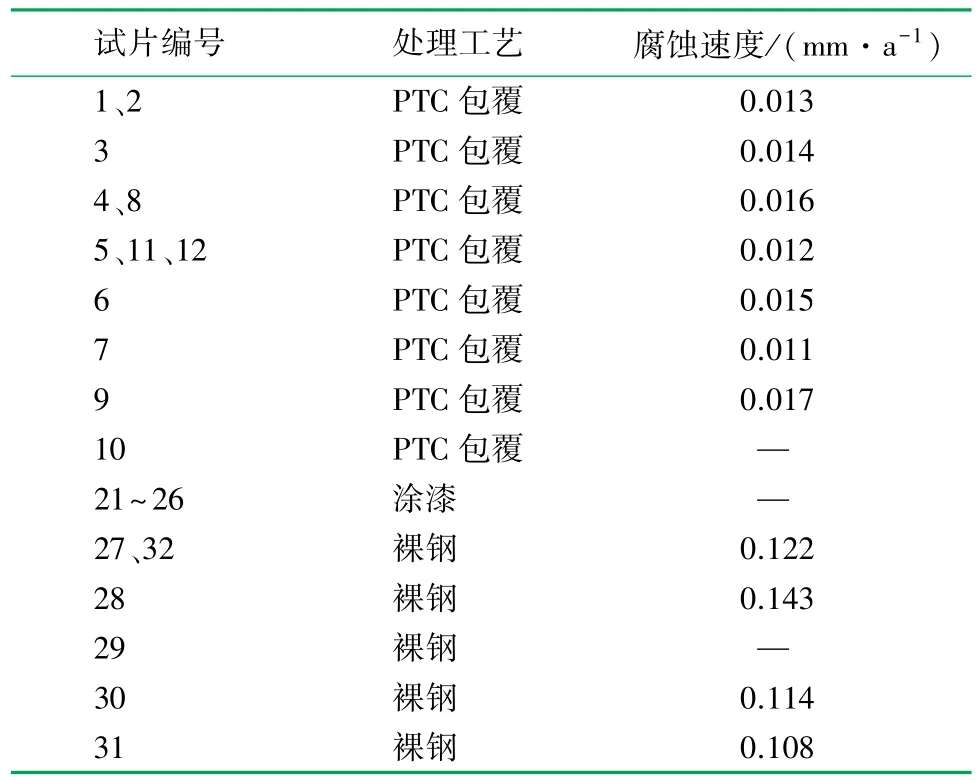

中国科学院海洋研究所研发了复层矿脂包覆防腐技术PTC[30],PTC是由矿脂防蚀膏、矿脂防蚀带、防蚀胶泥及外保护层组成的防护体系,如图3所示。异形部位采用配套的防蚀胶泥进行塑型及填充,特别适用于埋地、潮湿及海洋浪溅区等严酷的腐蚀环境的长效防腐。在国内30多项工程进行应用,使用寿命超过30 a。高宏飙等[31]对不同型号钢进行不同工艺处理,并对比了腐蚀速度(见表2),发现PTC复层矿脂包覆下腐蚀速度明显降低,耐腐蚀性更好。采用该技术对风机基础浪花飞溅区进行保护,可延长维修周期,延长风机基础的使用寿命,节省维修保养费用,确保生产正常进行。

图3 钢桩复层矿脂包覆技术示意图

表2 试片处理工艺和腐蚀速度表

4 展望

随着我国海洋战略的实施,对海洋环境下的防腐日益重视。单一防腐措施很难达到海洋环境下钢结构件长效防腐的要求,必须采取多种方法有效结合。目前,在添加合金元素提高金属自身耐腐蚀性的基础上,通过简单的表面处理后,底层采用低表面处理有机涂料或者防蚀膏涂覆,外层缠绕防蚀带,加上外保护层保护(PTC技术),异形部位采用氧化聚合型包覆技术或者PTC技术相配套的腐蚀胶泥等协同防腐,是采用较多、技术相对成熟的海洋长效防腐技术。未来应进一步研究金属与有机复合层海洋腐蚀环境中的界面腐蚀规律,分析其腐蚀机理,获取影响两者协同效应的关键因素。此外,研究在基体带锈、带水等苛刻条件下的各种防腐材料与施工技术,开发耐高温、适合异形部位的特殊保护,便于清理维修的长效防腐材料,是海洋钢结构件防腐领域急需解决的重要问题。