新型复配阻锈剂的电化学性能研究

张开宇孙齐磊种溪英鲁军南洪友

(山东建筑大学材料科学与工程学院,山东济南250101)

0 引言

预防钢筋腐蚀是当今建筑施工过程中尤为重要的环节,目前已有很多防止或减轻钢筋锈蚀的手段,其中添加阻锈剂就是十分有效且便捷的方法[1]。钢筋阻锈剂是一种在钢筋混凝土制作过程中加入防止或减缓钢筋锈蚀的混凝土添加剂。按化学成分分为无机和有机阻锈剂;按作用机理分为阳极型、阴极型和混合型阻锈剂[2];按使用方法分为掺入型和迁移性阻锈剂;按阻锈剂的成膜特性分为吸附型、沉淀型和氧化膜型阻锈剂[3]。Liu等[4]发现迁移型阻锈剂可通过混凝土毛细作用和渗透作用到达钢筋表面,并且在钢筋表面形成稳定的吸附膜,其不仅可以预防钢筋锈蚀,而且可以作为后期修复使用。通过添加阻锈剂使氯盐环境下的锈蚀钢筋达到再钝化,避免挥发性组分双向扩散,增强钢筋混凝土对环境变化的适应性。目前使用的阻锈剂大多含有亚硝酸盐,对环境和人体都会产生不良影响,并且其效果也在很大程度上受到环境、用量等一些外在因素的影响。大量的研究表明,钢筋阻锈剂复配后使用效果更佳,除此之外还可以降低成本和用量,因此可以在市场和工业运用上广泛推广[5]。陈云祥等[6]利用电化学手段,在混凝土模拟液和干湿循环加速腐蚀混凝土试块中,研究了新型复配有机阻锈剂对钢筋锈蚀行为的影响,并将其与常规使用的亚硝酸钙阻锈性能相对比,随实验时间延长混凝土模拟液导致钢筋电极腐蚀电位不断下降,腐蚀电流密度迅速升高,添加阻锈剂后,钢筋电极腐蚀电位升高,阻抗模值增大,腐蚀电流密度与双电层电容显著下降,复配阻锈剂对氯离子诱导的钢筋局部腐蚀具有优良的抑制效果,并可有效延缓钢筋的起始锈蚀时间。Morris等[7]、Jamil等[8]研究烷醇胺类迁移型阻锈剂在海水环境中,当氯离子的初始含量<0.16%时,醇胺类阻锈剂才可以发挥阻锈作用;醇胺类阻锈剂有良好的迁移性能,可以穿透混凝土,作用于钢筋表面并形成一层保护膜,可以提高钢筋—混凝土界面的电荷转移电阻和膜电阻。马世豪等[9]介绍了海洋环境对钢筋腐蚀的影响规律,并研究讨论了氯盐环境下钢筋阻锈剂的作用机理。

文章通过复配得到一种新型无毒的环保阻锈剂,其成分为二乙醇胺、四硼酸钠、二乙烯三胺。其中,二乙醇胺作为阴极型阻锈剂加入,四硼酸钠作为阳极阻锈剂加入,二乙烯三胺作为表面活性剂与四硼酸钠复配起协同作用,形成稳定的络合物,进一步提高阻锈效果。为验证新型阻锈剂阻的阻锈性能,运用电化学方法分析阻锈剂成分的作用原理,通过得到不同掺量的新型阻锈剂在混凝土模拟溶液中的阻锈效果,从而寻求新型阻锈剂的最佳掺量,并设置对照试验进行对比分析。

1 材料与方法

1.1 实验材料及电极制备

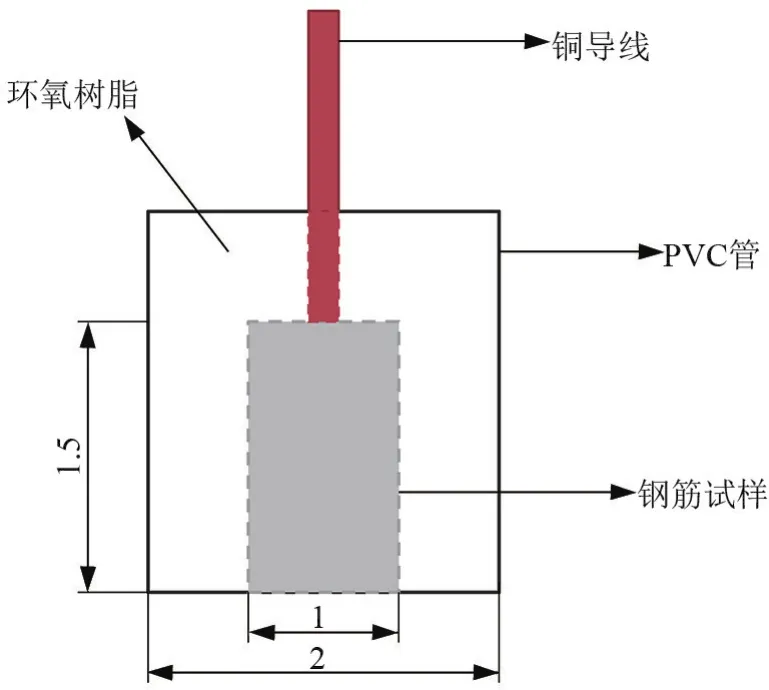

电极选取1根长为100 mm的Q235圆柱形钢筋试样,打磨光滑后截取成6根长为15 mm的试样,并依次用200、400、600、800 目的砂纸进行打磨,使用丙酮除油后清洗干净并用吹风机吹干,在试样一端焊接铜导线,其余部分用环氧树脂密封在截好的PVC管中,待环氧树脂凝固后使用,如图1所示。

图1 钢筋试样示意图/cm

1.2 电化学测试

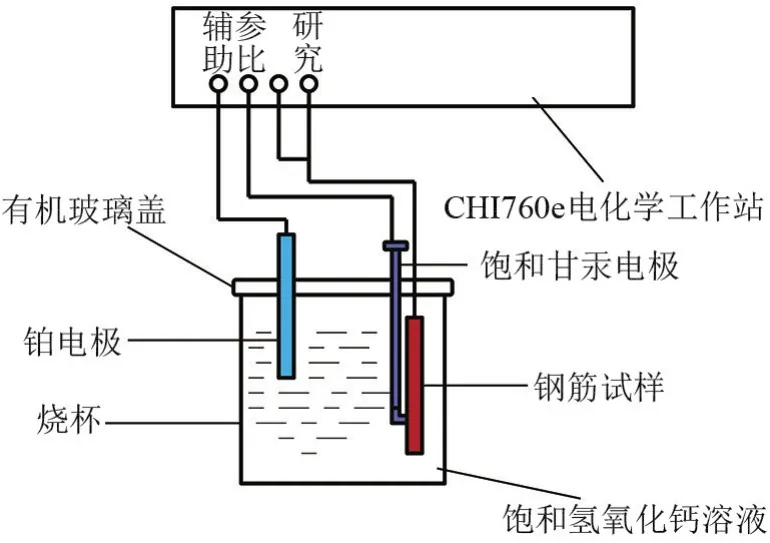

混凝土模拟液采用饱和的氢氧化钙溶液,首先将制作好的钢筋试样浸泡在混凝土模拟液中,使其达到自钝化效果,观测电位至稳定后,将配置好的阻锈剂按照2%、4%、6%的质量分数分别掺入至含有3.5wt%氯化钠的混凝土模拟液中,并设置空白组实验进行对比,另外设置只加入钼酸钠和二乙醇胺的2组对比试验(分别代表阳极和阴极型阻锈剂),然后将钝化后的钢筋试样放置入几组溶液中,分别记为 M1、M2、M3、B、A、C 组,钢筋试样和参比电极分别接电表的正、负端口,每隔一段时间测量一次体系的电位,测量时间分别为 1、3、6、24、72、96、120、168 h,直至数值趋于稳定后,采用电化学阻抗谱、动电位极化的方法对钢筋的电化学性能进行测试,测试体系为三电极体系,如图2所示。实验仪器为CHI760e电化学工作站,电化学阻抗谱测试的频率范围为 10-2~108Hz,使用 ZSimpWin软件对所测数据进行拟合处理并分析;塔菲尔曲线的测定采用相对开路电位-300~300 mV,扫描速率为0.3 mV/s[10]。

图2 三电极体系示意图

2 结果与分析

2.1 自然电位监测

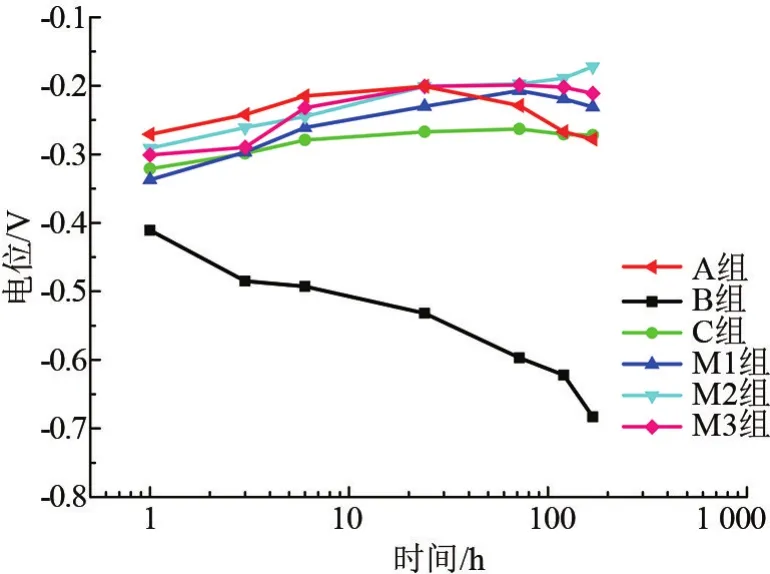

每组钢筋试样钝化168 h后,在不同条件下的腐蚀电位折线图如图3所示。在加入阻锈剂的几组中,折线图所对应的自然电位都有一定幅度的正移,而A组在加入阻锈剂的24 h后正移幅度最大,随后有所下降。其效果不稳定是因为阳极阻锈剂的水溶性比较好,能够在早期快速溶解并在钢筋表面形成钝化膜,但是在单独使用的情况下,受环境介质影响较大,而在24 h后消耗较大。C组电位相比最初也正移了约0.9 V,效果较为稳定,但幅度不大,这与其成膜性质和水溶性有一定的关系。M1、M2、M3组在电位趋于稳定后基本都保持在-0.1~-0.25 V,并且阻锈效果比较稳定,不易消耗钢筋表面形成的保护膜,其中M2组的效果最明显,初步说明4%掺量的新型阻锈剂效果最佳。

图3 不同条件下钢筋试样的腐蚀电位值图

2.2 电化学阻抗谱

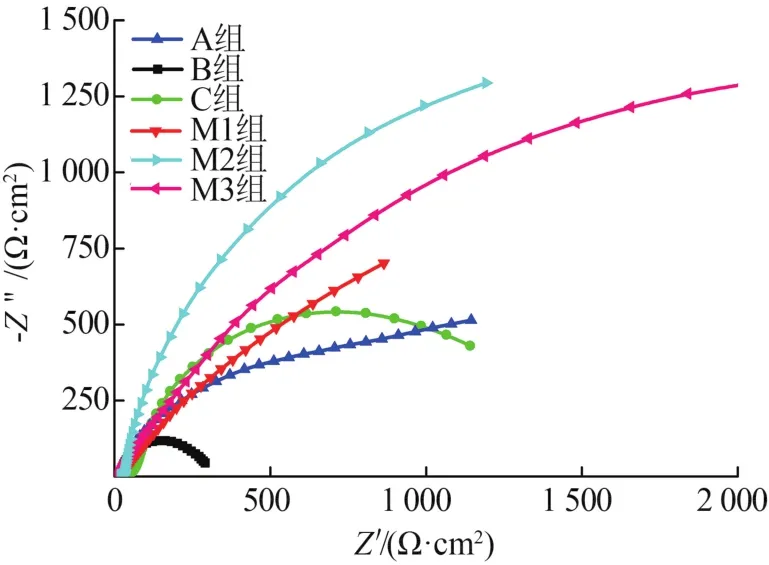

不同条件下钢筋试样的电化学阻抗图如图4所示。其中横坐标Z′为阻抗的实部。纵坐标Z″为阻抗的虚部。几组试验由于条件不同,容抗弧半径也不相同,所以电荷传递电阻也不同。其阻抗越大,电荷传递越难,越不容易发生电化学反应,越不易腐蚀。A组阻抗曲线有一段不光滑的直线,是因为钢筋试样表面钝化面积的阻抗远高于活化面积的阻抗,推测其可能在腐蚀后期,因为阻锈体系不稳定,消耗了过多的钝化膜所致,严重的还有可能出现局部腐蚀的情况。对比各组阻抗的容抗半径可以看出,在高频区,M2组的容抗半径最大,故其对应的电荷转移电阻最大,阻锈效果最好。

图4 不同条件下钢筋试样的电化学阻抗图

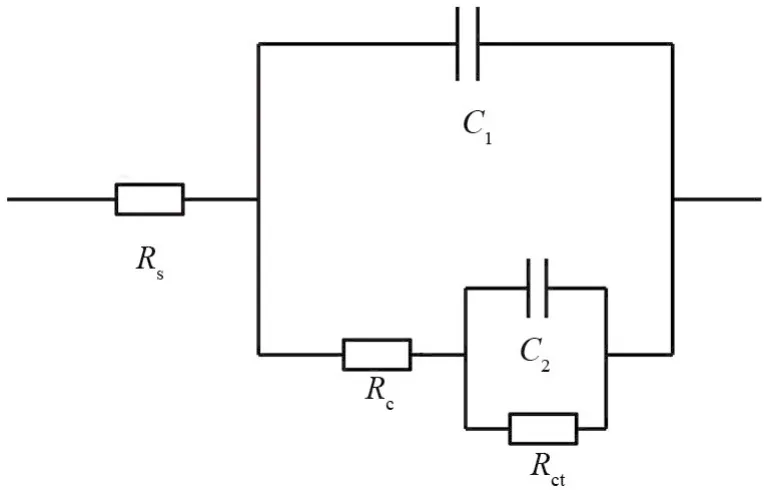

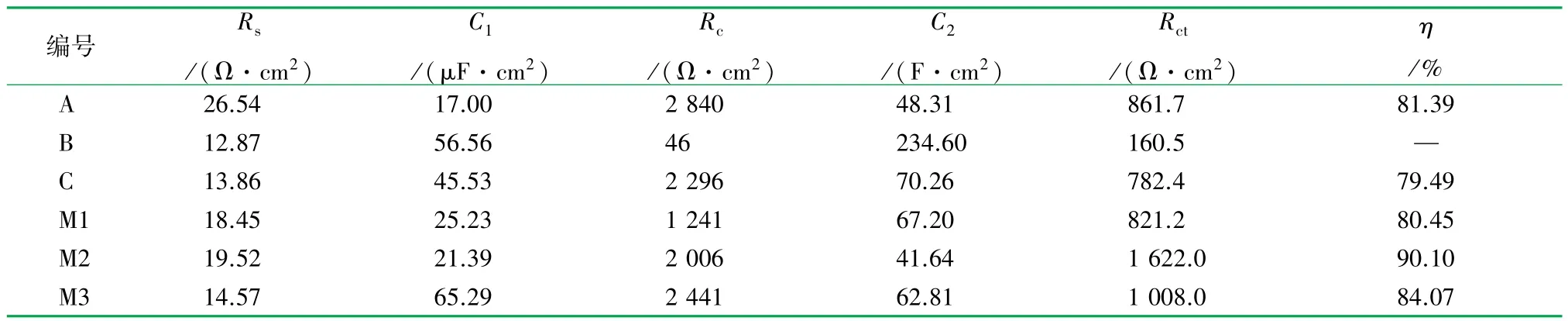

对于图4的实验结果,进行等效电路拟合,如图5所示,相关参数如表1所示。图5中Rs表示钢筋试样和溶液之间的全部电阻;Rc表示钢筋试样表面的膜电阻;C1和C2分别表示溶液和钢筋试样表面双电层电容;Rct表示电荷转移电阻,其大小表征体系防腐蚀的程度。阻锈率由式(1)表示为

式中:Rct为对照组实验中钢筋试样的电荷转移电阻;R′ct为加入阻锈剂的组中钢筋试样的电荷转移电阻[11-12]。

图5 模拟等效电路图

表1 不同组的钢筋试样的电化学阻抗谱参数表

由表1可知,在加入阻锈剂的几组数据中,Rc和Rct值相比空白组明显增大,可以推断出在加入阻锈剂24 h后,钢筋表面已经形成一层致密的阻隔膜,从而保护钢筋不会发生腐蚀。而在加入阻锈剂后,C1和C2值明显升高,说明阻锈剂中的有效成分吸附并取代了钢筋表面聚集的水分子,并且钢筋表面保护膜的致密性得到了改善,导致电极表面C1和C2值下降。另外,对比A和C组可以发现,A组的Rc和Rct值都较C组大,在腐蚀初期,加入阳极盐类阻锈剂后钢筋表面形成的钝化膜比单独加入阴极醇类阻锈剂形成的保护膜效果更加明显[13]。通常钢筋的耐蚀性能与Rc和Rct值的大小密切相关,故使用电极表面反应总电阻Rt=Rc+Rct表征钢筋电极的耐蚀性能。通过计算得M1、M2和M3组的Rt值分别为2 062.2、3 628 和 3 449 Ω·cm2,M2组的Rt值最大,进一步说明4%掺量的新型阻锈剂的阻锈效果最佳。单纯加入二乙醇胺的阻锈效果并不明显,经过复配后使用阻锈效果很好,说明醇类阻锈剂复配使用更能够发挥协同作用,其阻锈效果更好。

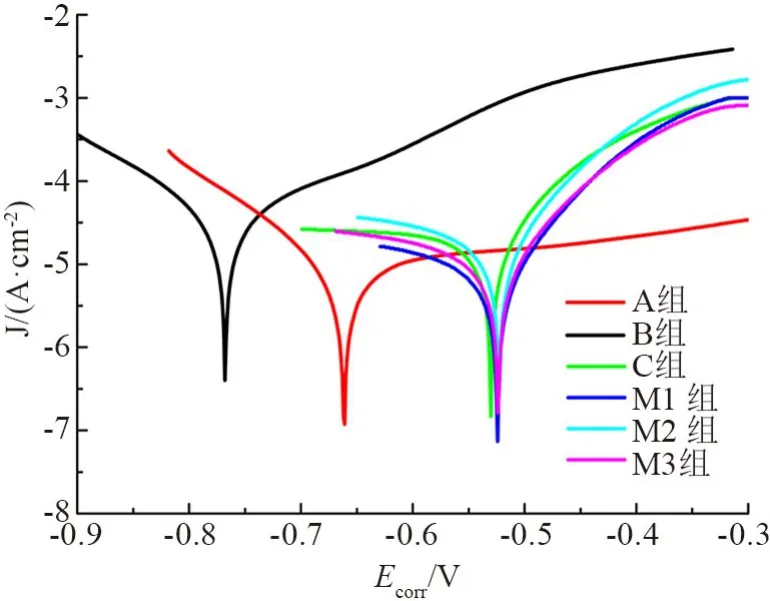

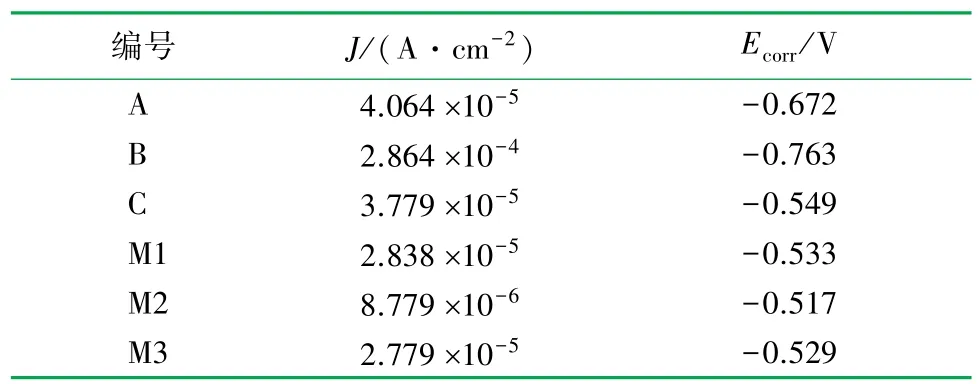

2.3 动电位极化

不同种类阻锈剂对钢筋试样的塔菲尔极化曲线如图6所示。加入阳极型阻锈剂的钢筋试样的阳极钝化区明显增大,说明钼酸盐对钢筋试样阳极反应抑制比较明显;复配后的新型阻锈剂阴极钝化区明显增大,说明复配后的阻锈剂对阴极的动力学反应过程同时产生抑制作用。

图6 不同种类阻锈剂对钢筋试样的塔菲尔极化图

由图6以及表2对应的腐蚀电流与腐蚀电位可知,未添加阻锈剂的空白组B的腐蚀电位Ecorr高达-0.763 V,腐蚀电流密度J为4.864×10-4A/cm2。分析腐蚀电位可知,随着不同种类阻锈剂的添加,钢筋试样的腐蚀电位逐渐升高,阴极型阻锈剂的腐蚀电位明显高于阳极型阻锈剂。由图6可知,添加新型阻锈剂的试样腐蚀电位都大幅度增加,其中M2的腐蚀电位最高为-0.517 V,表明新型阻锈剂在钢筋表面形成的分子膜层对腐蚀反应的阳极过程抑制能力比添加阳极型阻锈剂形成膜层能力强。分析腐蚀电流密度可知,复配型阻锈剂M2形成的膜层的腐蚀电流密度最低为8.779×10-6A/cm2,比未添加阻锈剂的空白组B高出2个数量级,说明新型阻锈剂能够在钢筋表层形成一层致密的阻隔膜,降低了电子的迁移速率,防止有水溶性的腐蚀介质到达钢筋表面造成腐蚀。

表2 不同阻锈剂形成阻隔膜腐蚀电流与腐蚀电位表

2.4 结果讨论

新型复配阻锈剂相比传统单组分掺入的阻锈剂的阻锈效果更加理想,新型阻锈剂各成分之间的协同作用发挥较好。四硼酸钠作为阳极型阻锈剂,可以与钢筋表面的铁离子和亚铁离子生成难溶性钝化膜,并且成膜覆盖面积较广,能够长时间起保护作用,但形成的钝化膜不一定实现完全覆盖,难免存在裸露的孔隙或者钝化膜较薄的区域,而二乙醇胺中氮、硫、氢氧根等极性基团的疏水基和烃链通过形成分子膜的形式吸附在钢筋表面,提高临界氯离子的浓度值,进一步阻碍了有害物质与钢筋接触[14]。虽然试验是在混凝土模拟液中进行,但阻锈剂中的成分不会改变混凝土的各种属性,而且阻锈成分中的氨基基团还会改善混凝土中毛细管的性能,使得氯离子等有害离子更难通过扩散作用到达钢筋表面[15]。此外,二乙烯三胺还与四硼酸钠复配,可以形成稳定的络合物,通过配位键吸附于钢筋表面,进一步提高阻锈效果。

3 结论

通过上述研究得到以下结论:

(1)当新型阻锈剂掺量为4wt%时,其对钢筋的阻锈效率最高,防腐效果最佳。

(2)通过复配,提高了各成分之间的协同性,能够同时抑制钢筋表面的阳极和阴极反应,并且能够在钢筋表面形成一层致密的阻隔膜,阻锈效果更加稳定,避免钢筋发生腐蚀。

(3)通过复配得到的新型阻锈剂具有良好的钢筋阻锈效果,比单纯加入阳极型阻锈剂效果更加稳定,比单纯加入阴极型阻锈剂效果更加明显。