永磁容错轮缘推进电机的设计与分析

马 瑞,朱景伟,徐晓辉

(大连海事大学,大连 116026)

0 引 言

随着海上贸易的蓬勃发展,船舶吨位越来越大,推进器功率也随之增大,伴随而来的是越来越大的推进轴系,挤占了船舶空间,增加了船舶噪声。因此出现了吊舱推进器,但吊舱推进器不易维护,降低了船舶寿命。轮缘推进电机是一种新式吊舱推进器,应用集成化思想将电机与螺旋桨一体化设计[1],易于安装维护。2015年在上海国际海事博览会上,德国Vioth公司和英国Rolls-Royce公司分别展出了1 000 kW和1 600 kW的轮缘推进电机[2]。

目前,轮缘推进电机内置集成电机,主要为无刷直流电动机和永磁同步电动机[3-5],无刷直流电动机具有输出转矩脉动大的缺点;而传统的永磁同步电动机虽然克服了无刷直流电动机转矩脉动大的缺点,但是无故障容错能力。由于轮缘推进电机浸没于水下,在水下长期工作,当电机绕组发生开路、短路等电气故障时,船舶将失去推进动力。永磁容错电机既具有永磁同步电动机的优点,同时又具有故障容错能力。因此,本文将对集成电机推进器用永磁容错轮缘推进电机(以下简称FTPM-RDM)进行设计分析。

1 FTPM-RDM结构特点

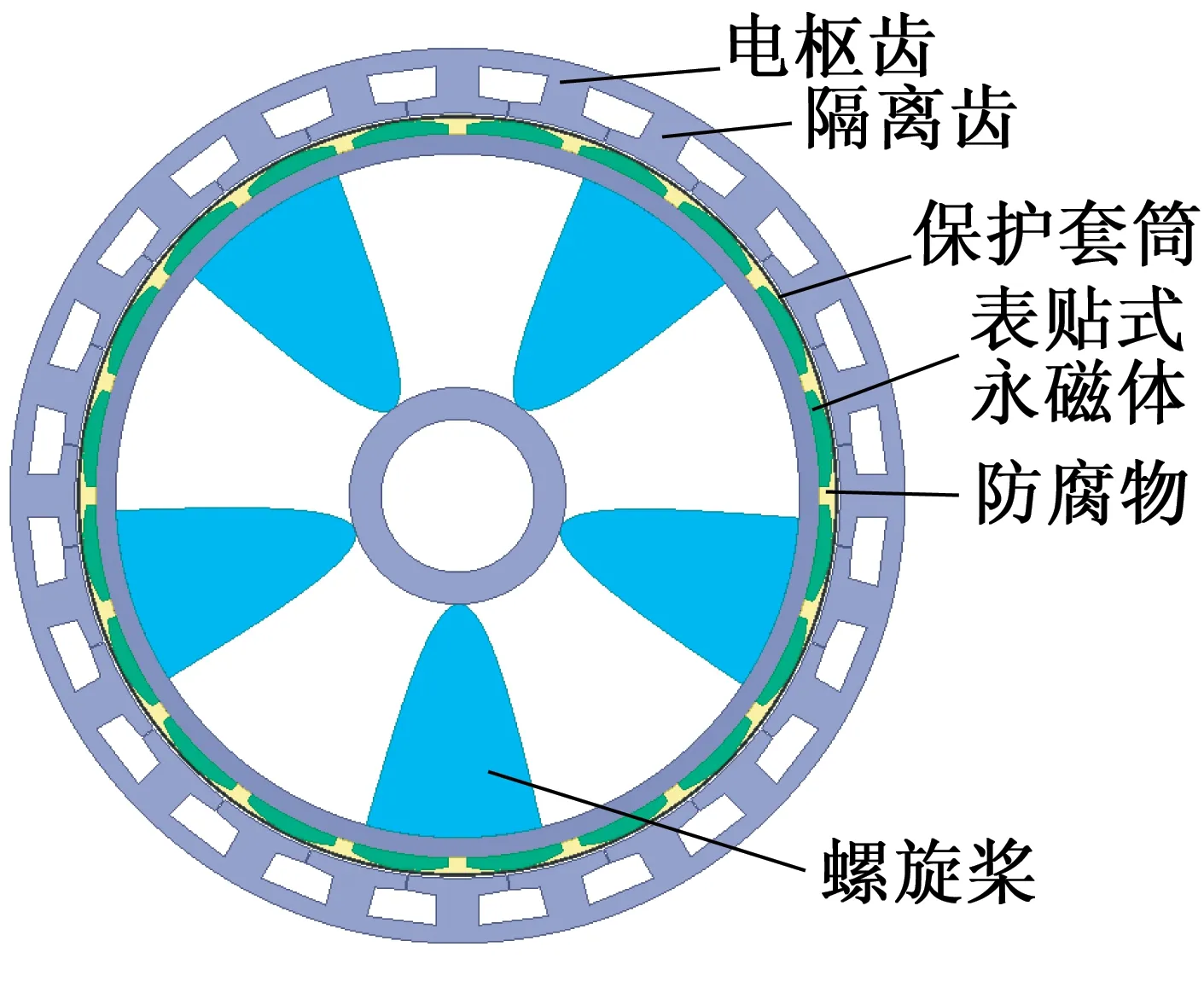

FTPM-RDM结构如图1所示。螺旋桨焊接在转子环内侧,定子安装在导管中,定、转子之间通过水润滑轴承传递径向、轴向推力。为了减小推进电机体积并满足螺旋桨尺寸,定转子轭部较薄,因此电机磁极仅能采用表贴式结构。由于水下环境复杂,具有极强的腐蚀能力,永磁体由树脂等防腐材料包裹,磁极外有一层保护套筒,用来固定和保护磁极[6-7]。

图1 FTPM-RDM结构示意图

考虑到保护材料厚度,FTPM-RDM相较于传统永磁电机,气隙扩大2~3倍[8]。为了避免大气隙对推进电机的影响,降低定、转子轭部磁负荷,往往采用非常规的多磁极方案。此外螺旋桨带动水流进入大气隙,带走了定子绕组产生的热量,因此推进电机可以具有较高的电流密度[9]。

FTPM-RDM采用集中式定子绕组,电枢齿与隔离齿交替排列,绕组绕制在电枢齿上,每相绕组间有隔离齿,绕组所产生热量通过定子表面传递到海水中,每相绕组由独立的H桥供电,实现了物理、磁、热、电气的隔离[10]。同时,通过增大槽口漏感,使得 FTPM-RDM具有大电感来抑制短路电流。FTPM-RDM可以有效地隔离故障相。

2 FTPM-RDM主要参数选择

本文设计的FTPM-RDM主要参数如下:额定功率1.5kW,直流母线电压170V,额定转速600 r/min,额定转矩23.87 N·m,短路电流不大于额定电流的1.3倍,齿槽转矩脉动不超过额定转矩的1%。

2.1 FTPM-RDM相数选择

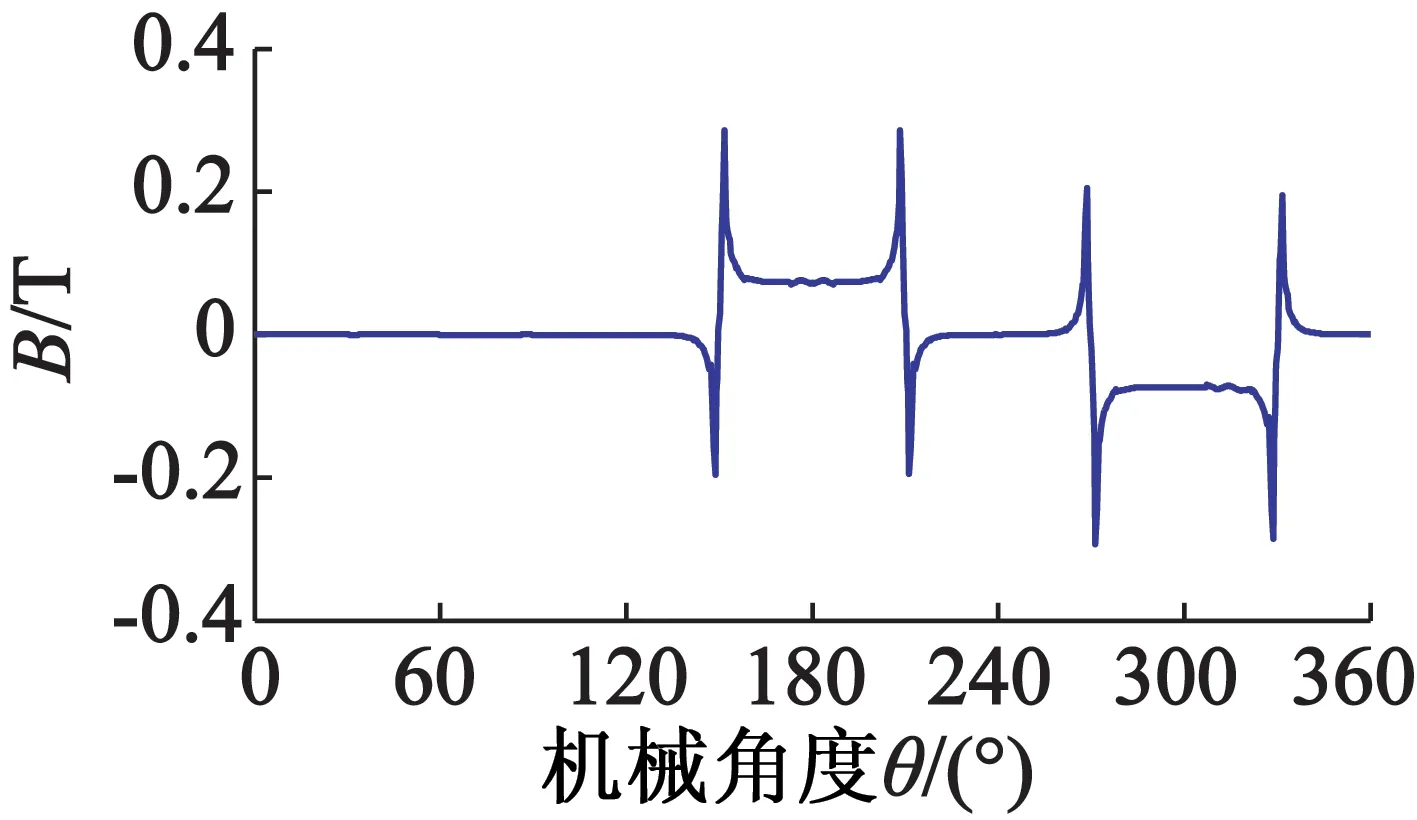

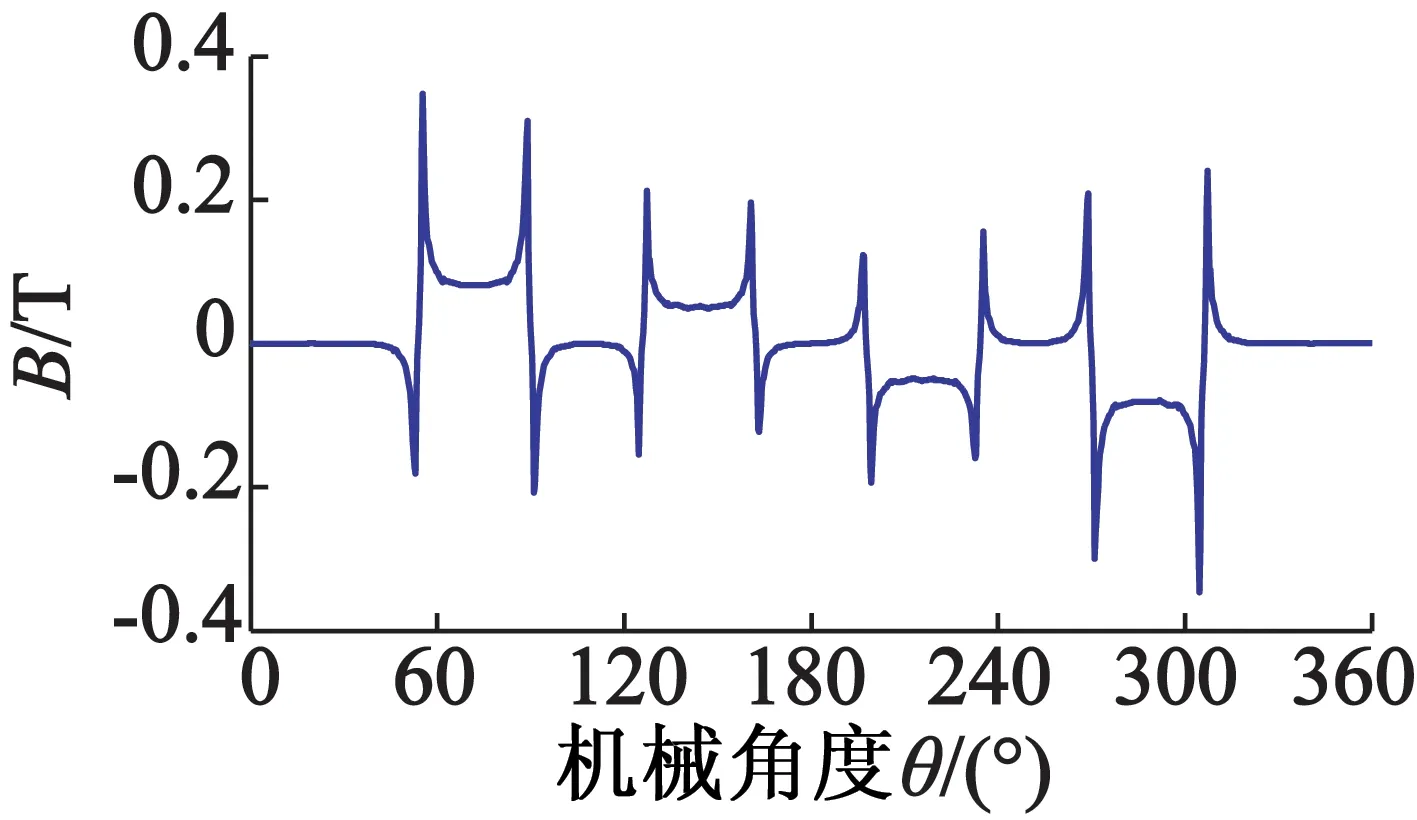

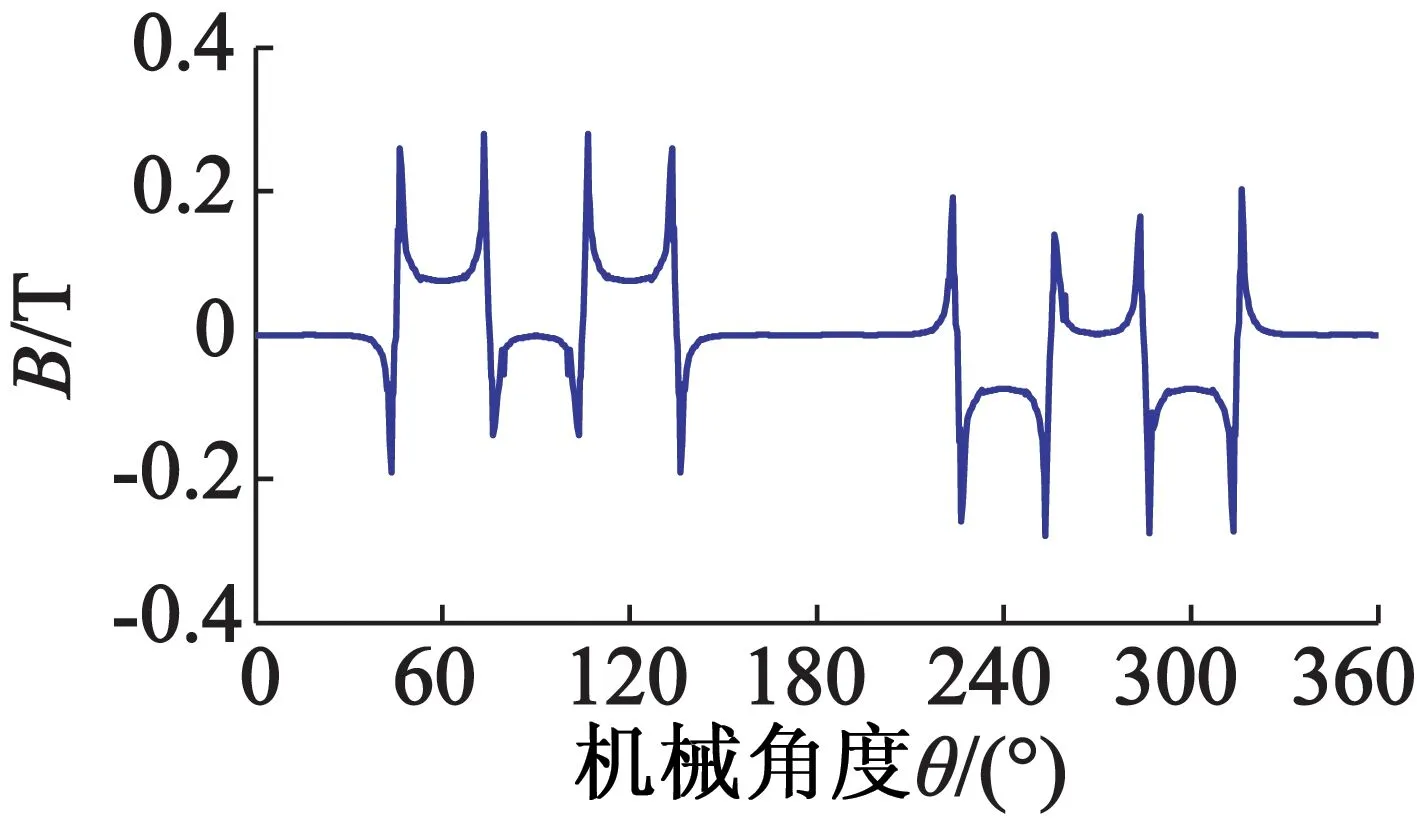

为了提高电机冗余程度,FTPM-RDM往往采用多相设计方案。电机槽数为2km,m为电机相数,k为正整数。在仅考虑永磁体激磁效应的情况下,任何相数的FTPM-RDM内的磁力线以及径向磁密都是对称分布的,即每隔180°机械角度气隙磁密幅值相等。在仅考虑电枢绕组激磁并采用相位差为360°/m电角度的正弦波供电时,2km槽FTPM-RDM在k为偶数时结构对称,每180°机械角度对应相同相,气隙径向磁密对称分布;在k为奇数时,气隙径向磁密对称性与2m槽FTPM-RDM相同。2m槽FTPM-RDM中的气隙径向磁密如图2所示。由图2可知,在k为奇数时,只有偶数相FTPM-RDM的气隙径向磁密是对称分布的。综上所述,同时考虑永磁体激磁和电枢绕组激磁,km为偶数时气隙径向磁密对称分布,径向磁拉力平衡。

(a) 3相6槽

(b) 4相8槽

(c) 5相10槽

(d) 6相12槽

相数越多,FTPM-RDM的冗余能力越强,但增加相数需要增加控制器数量,意味着更高的控制成本。综合考虑电机噪声、冗余能力以及控制成本,本文选择使用6相FTPM-RDM,即m=6。

2.2 FTPM-RDM极槽数选择

由于FTPM-RDM采用集中绕组,其短距系数为1,则2km槽FTPM-RDM绕组系数计算公式如下:

(1)

式中:kwn为第n次谐波的绕组系数。

根据电机运行原理,仅有n=p次谐波,p为极对数,能够与永磁体作用产生平均电磁转矩。

2km槽6相FTPM-RDM定子绕组正绕连接,每两个相邻同相绕组n次谐波磁动势相位相差360°·n/k电角度,所以除了k的整数倍次谐波,其它次谐波相互抵消。

FTPM-RDM采用6相对称绕组,可能产生k,k(6a±1)次谐波(a=1,2,3,…)[11]。

绕组磁动势总谐波含量THD定义如下:

(2)

式中:kwn为第n次谐波的绕组系数;p为极对数,p次谐波为基波。则6相2km槽FTPM-RDM不同极对数下的基波绕组系数kw1及总谐波含量THD如表1所示。

表1 6相2km槽FTPM-RDM不同极对数下基波绕组系数及总谐波含量

为了获得较大的基波绕组系数以及减少气隙磁动势的谐波含量,6相FTPM-RDM选择5k对极,考虑到FTPM-RDM多磁极结构,本文选择48槽40极方案,即k=4,p=20。

2.3 FTPM-RDM影响绕组自感的主要参数

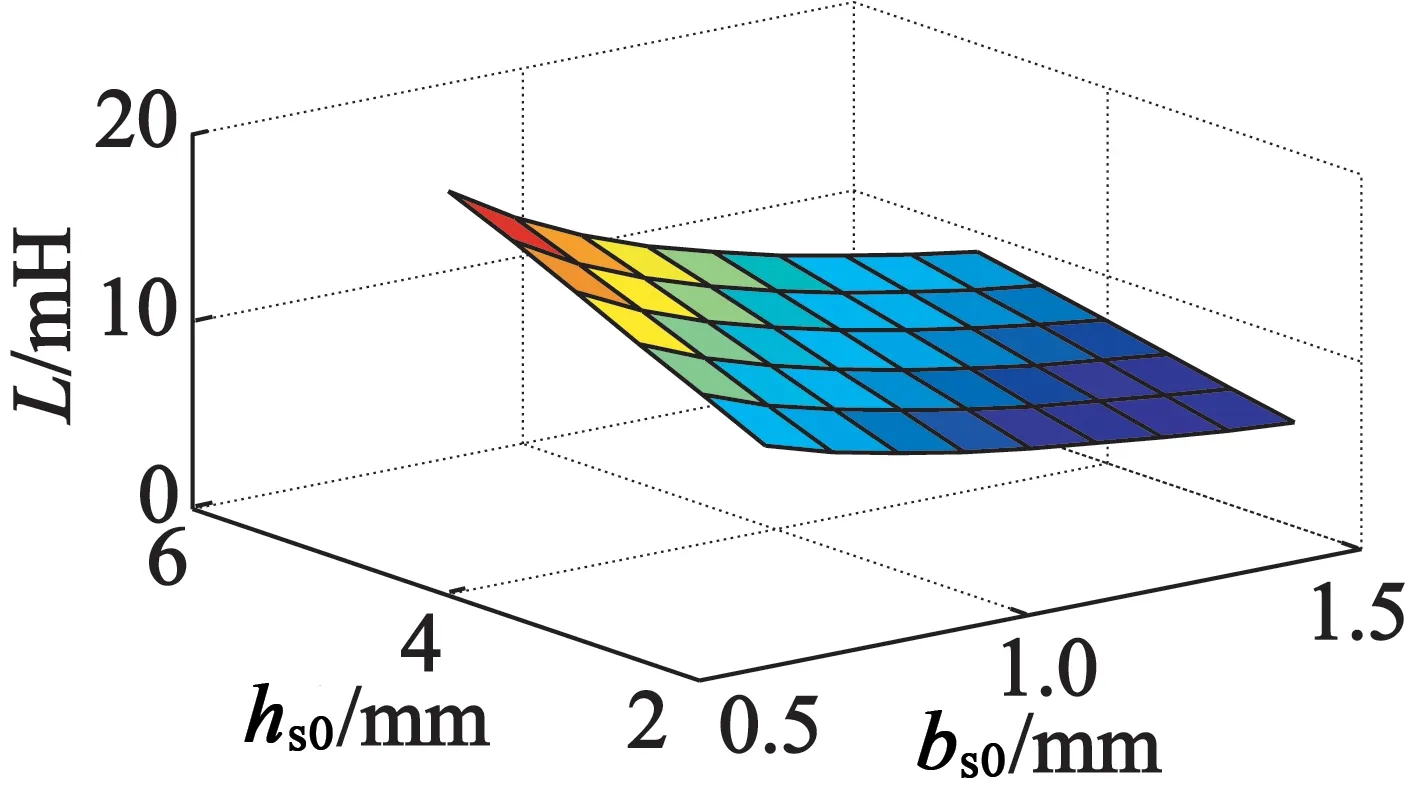

FTPM-RDM在其它参数不变的情况下,利用有限元仿真,得到绕组自感,随槽口宽度bs0和槽口厚度hs0变化曲面,如图3所示。

图3 绕组自感随槽口宽度和槽口厚度变化曲面

由图3可见,减小槽口宽度,增加槽口厚度,可以增加绕组自感。由于工程上对槽口宽度和槽口厚度限制较多,因此需要研究其它可能对绕组自感造成影响的参数。

2km槽FTPM-RDM每槽导体数计算公式如下:

(3)

式中:nt为每槽导体数;E0为空载反电动势;nN为额定转速;φm为每极气隙基波总磁通。

则每极气隙基波总磁通计算公式如下:

(4)

式中:bδ1m为基波气隙磁密幅值;Da为定子内径;leff为定子轴向长度,定子内径选定后通常不变。

已知槽口漏感简化计算公式[12]:

(5)

式中:μ0为真空磁导率。

假设leff减小为1/k,维持空载反电动势恒定,由式(3)、式(4)可知,每槽导体数变为原来的k倍;由式(5)可知,若其它参数不变,则Ls0σ变为原来的k倍。可以通过降低轴向长度来增加槽口漏感,从而增加绕组自感。可见,FTPM-RDM的大电感可以通过降低槽口宽度,增加槽口厚度,降低轴向长度来实现。其结构具体表现为深而窄的槽口,外形扁平。

3 有限元仿真分析

根据上述参数选择原则,FTPM-RDM主要结构参数如表2所示。

表2 FTPM-RDM结构参数

FTPM-RDM通过改变表贴式永磁体离心高度来优化性能,仿真分析最优离心高度为84mm。由于螺旋桨一般采用不导磁材料,故没有在模型中考虑。而集中式绕组电机端部较短,端部效应可以忽略,因此仅建立二维仿真模型。

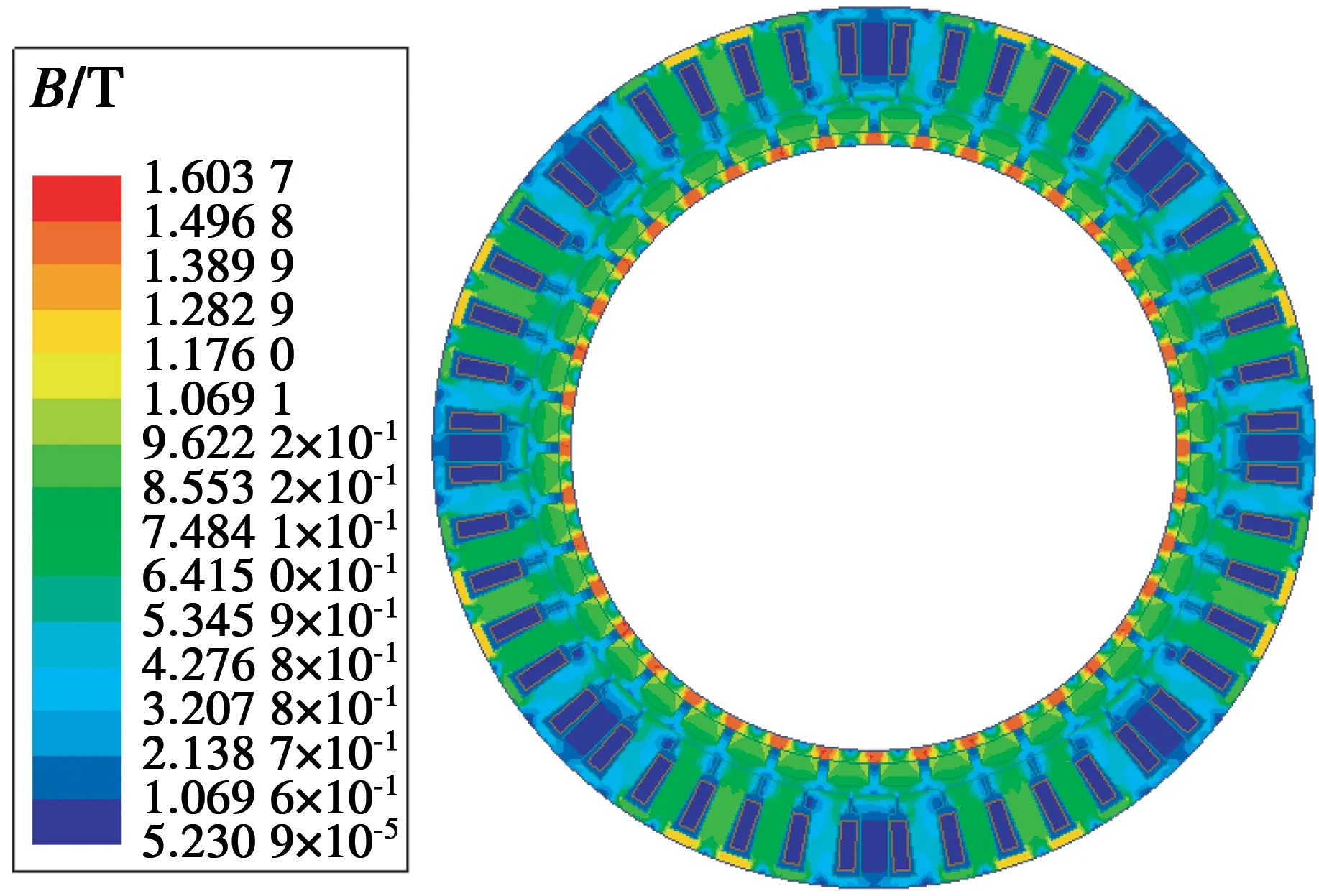

3.1 FTPM-RDM磁密分布

优化后FTPM-RDM空载磁密分布如图4所示,轭部磁密小于1.61T,齿部磁密小于1.3T,铁心不饱和,满足约束条件。

图4 FTPM-RDM空载磁密分布图

3.2 FTPM-RDM空载反电动势与齿槽转矩脉动

优化后空载反电动势E0如图5所示,波形近似正弦分布,其有效值为90.8V,满足设计要求。引入离心高度对永磁体进行优化,空载反电动势谐波畸变率由6.88%降低到0.85%。

图5 空载反电动势波形图

一般集中绕组的齿槽转矩Tcog脉动较小,不需要斜槽等特殊方式来减少齿槽转矩脉动[14]。FTPM-RDM齿槽转矩脉动如图6所示,优化后齿槽转矩脉动小于额定转矩的1%,满足设计要求。

图6 齿槽转矩脉动波形图

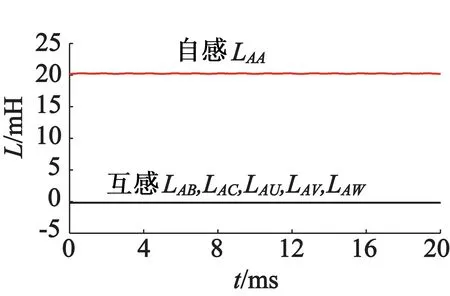

3.3 FTPM-RDM绕组电感与容错能力

FTPM-RDM绕组电感L如图7所示,FTPM-RDM的自感为20.2mH,绕组互感值约为自感值的1%,可见FTPM-RDM具有极其良好的磁隔离能力。

图7 绕组电感波形图

采用电流滞环控制策略,额定负载时电流I如图8所示,有效值为2.8A,A相短路时短路电流Is如图9所示,有效值为3.54A。短路电流小于额定电流的1.3倍,满足设计要求。

图8 额定电流波形图

图9 短路电流波形图

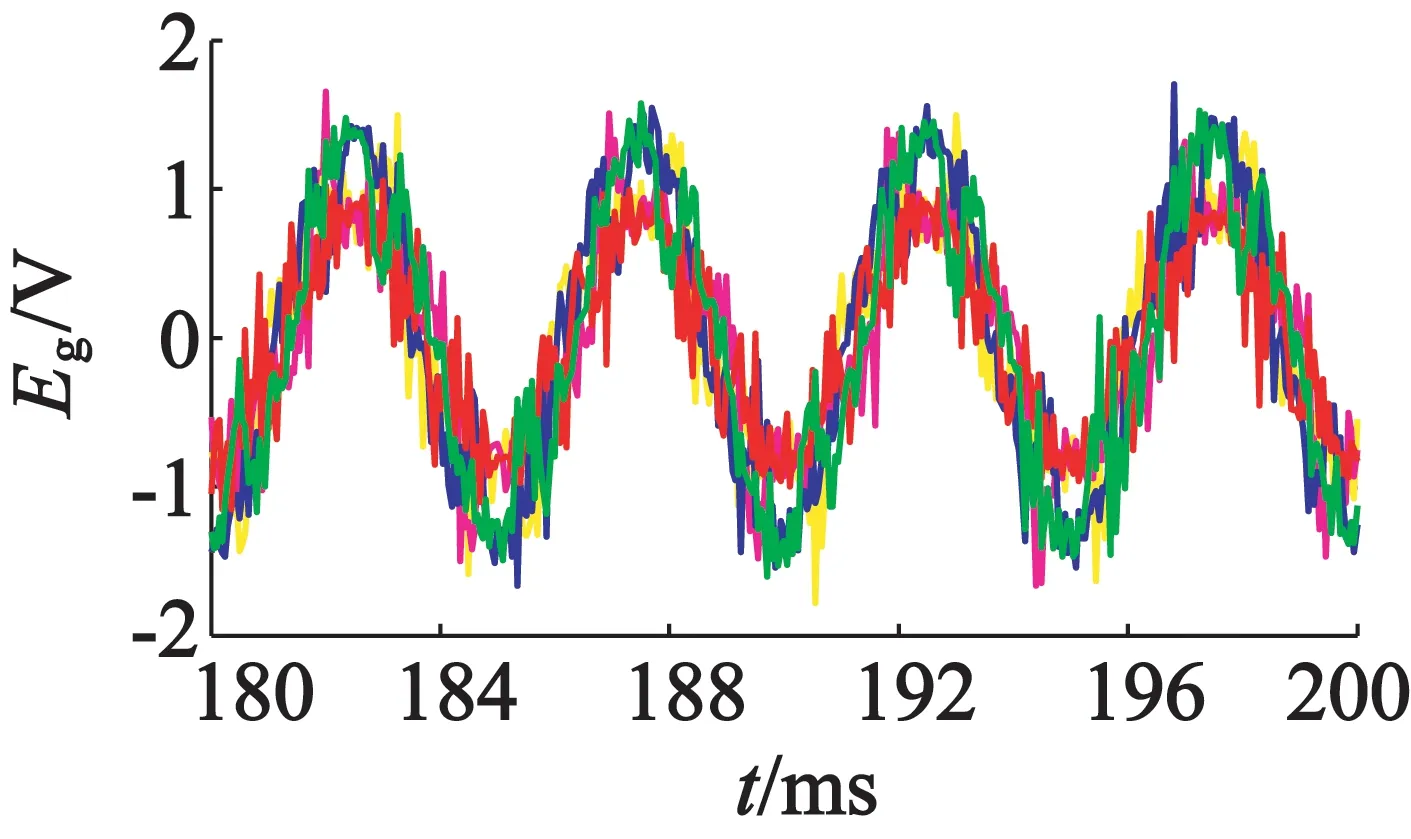

短路电流通过互感在正常相感应出电压Eg,对正常相造成影响,A相短路时短路电流在其它相感应出的电压如图10所示。感应电压很小,FTPM-RDM能够隔离故障相。

图10 短路电流感应出的电压波形图

4 结 语

本文研究了一种新型FTPM-RDM结构,确定了FTPM-RDM主要参数的选取原则。该电机的主要特点是电机外形扁平,采用单层集中式隔离绕组和深而窄的槽口结构。本文分析了FTPM-RDM主要参数对电机性能的影响。有限元仿真结果表明,该电机具有故障容错能力,并能够有效抑制绕组的短路电流。FTPM-RDM可用于对电力推进系统可靠性要求高的水下航行器中。