太阳能枣果采摘电动微车动力参数匹配与优化

(福建工程学院 福建省汽车电子与电驱动技术重点实验室,福建 福州 350118)

近年来,新能源技术发展迅速,纯电动车以其零排放、低能耗的优势受到人们的欢迎,在农业用车上已逐步开始应用推广,然而纯电动车的户外使用存在着续航能力弱、充电难等问题[1]。本文设计了一种太阳能枣果采摘电动微车,主要应用于平原或小丘陵等地区的种植园内中小型枣树果实采摘,其纯电动驱动模式能保护作物生长环境,且作为户外免费清洁能源的太阳能供电方式可解决果园内充电难的问题。与传统纯电动车相比,该太阳能电动微车动力系统的结构形式、工作原理与行驶工况有其独特之处,因此在设计该微车动力系统时,要对各主要部件的参数进行合理正确地匹配计算,设计结果不仅要满足微车枣园作业的动力性、经济性要求,而且要符合枣园作业工况的续航能力,尽量降低微车质量与制造成本,减少市电充电频率以节约果农资金。

1 太阳能电动微车动力系统设计

1.1 工作原理

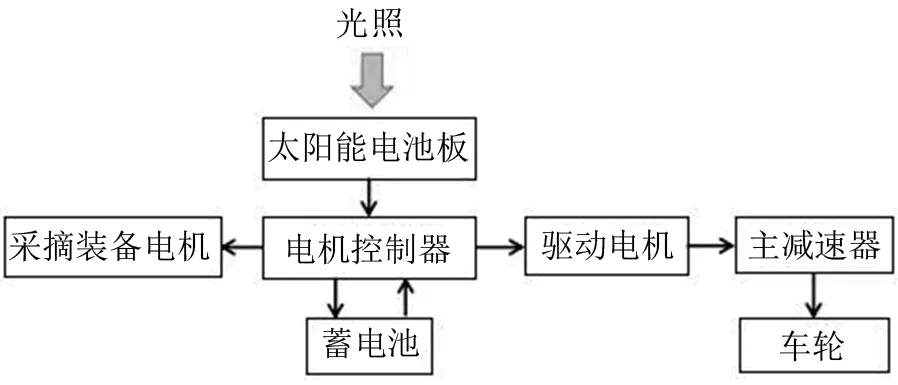

该太阳能电动微车动力驱动方式与纯电动车不同,驱动装置的动力源是由太阳能电池板和蓄电池共同组成,并且存在不同的工作条件:电能是驱动采摘微车的主要能源,当阳光充足时,照射太阳能电池板,产生光生电流通过控制器传输到蓄电池进行实时充电,而在微车行驶过程中,控制器将蓄电池电能传递给驱动电机并控制其输出动力,经主减速器到车轮驱动微车行驶;当微车停止行驶并进行采摘作业时,驱动电机并未工作,此时控制器仅将蓄电池电能传递给采摘装置电机并控制其工作进行枣果采摘,而富余的太阳能发电量将由蓄电池储存起来;在太阳能电池板发电量不足或阴云天气时,控制器仅通过蓄电池电能驱动微车行驶[2],这与纯电动车相似。

1.2 动力系统的结构选型

该太阳能电动微车主要用于果园内的枣果采摘,在结构形式上类似微型电动汽车,为降低成本以适合果农使用,在保证电动微车各系统协调稳定工作的同时,应尽量简化其结构、减少整车质量并提高载重量。因此,该太阳能电动微车采用驱动电机直接经由主减速器驱动车轮行驶的方式,省略了变速器及其换挡机构,使得动力系统结构更加简单,如图1所示。

图1 太阳能枣果采摘电动微车动力系统示意图Fig.1 Schematic diagram of solar jujube picking electric minicar power system

电动微车的驱动电机采用永磁无刷电机;采摘电机采用微型直流减速电机;蓄电池组采用三元锂电池;太阳能电池板采用单晶硅太阳能电池板。

1.3 整车参数及性能指标

作为农业专用车,该太阳能枣果采摘电动微车应满足果园种植地道路行驶工况、采摘作业以及行驶里程的要求。在太阳能电池板可正常发电的工作条件下,该电动车应能满足农户基本的采摘作业需求;在仅采用蓄电池供电的工作条件下,应能保证非太阳能充电状态下的续航使用里程。据此,本文设计的太阳能枣果采摘电动微车的整体设计参数及性能指标如表1所示。

表1 太阳能枣果采摘电动微车整体设计参数及性能指标

2 太阳能电动微车动力系统参数匹配

该太阳能电动微车主要以纯电动驱动为主,太阳能发电供能为辅,所以选择的动力系统参数应能满足采摘微车在平原或小丘陵等地区种植园内特殊路况下行驶以及加速与爬坡所需要的输出功率和转矩,根据该微车的动力系统结构,要对各个部件进行相应参数的匹配计算,匹配选型方案与计算精度不仅会影响微车整车布置结构、质量与行驶可靠性,还对保证整车动力性、经济性与续航能力等关键技术指标有着重要的作用。

2.1 驱动电机的参数匹配

参数匹配主要依据该车的设计参数及性能指标中的最大车速、最大爬坡度与加速至最大车速的加速时间等技术要求,而计算获得的电机参数主要包含其额定功率、额定转速和输出转矩等。该太阳能电动微车在果园路面上行驶时,电机需驱动车轮克服微车受到的空气阻力、滚动阻力与加速或爬坡工况下的加速阻力、坡度阻力等反向作用力。因此,计算相应功率如下[3]。

最大车速时电机最大功率为:

(1)

最大爬坡度时电机最大功率为:

(2)

微车加速过程需求最大功率为:

(3)

上式中,m为微车质量;g为重力加速度;f为滚动阻力系数;αmax为最大爬坡度;Cd为空气阻力系数;A为迎风面积;Vi为最大爬坡度车速;δ为传动系旋转质量换算系数;tm为加速时间;Vm为加速末速度;Vmax为最高车速;ηt为传动系总效率。

电动机功率的选取值应大于以上3种最大功率,但实际行驶过程中需求最大功率的工作时间很短,微车的加速工况和最大爬坡工况也属于短时工作状况[4]。因此,一般选取额定功率能够符合车速要求的电动机,同时在加速、爬坡时具备一定的过载能力,根据式(1)、(2)、(3)计算并选择电动机最大功率Pmmax=6 kW,且电机过载系数取2,因此驱动电动机额定功率Pm=3 kW。

该电动微车采用电机通过主减速器直接驱动的方式,驱动电机的额定转速应在保证其控制器具有较大调速范围的情况下合理选择,额定转速的高低不仅会影响电机的体积大小、质量与工作效率,还会影响主减速器的传动比与尺寸大小。电动机具有较高转速可以减少其运行时的机械损耗,充分利用蓄电池能量[5],有利于提高电动微车动力系统的工作效率;但电机转速也不能过高,电机转速越高将造成主减速器传动比增大,从而增加其外形尺寸与质量,这对微车的整车布置与质量控制不利。综合考虑以上因素,并结合电动微车的性能指标与匹配电机的功率参数。对该驱动电机额定转速选取3 000 r/min,最大转速为5 500 r/min。

根据式(4),求额定转速对应的输出转矩:

(4)

式中,Tm为额定转矩;Pm为额定功率;nm为电动机的额定转速;计算得该驱动电机的额定转矩为9.55 N·m。

2.2 采摘装置减速电机的选取

采摘装置减速电机需要满足一定的转速与转矩来驱动拍打杆旋转,其转速与转矩应满足把果实打落又不损伤果实枝叶的要求。参考现有采摘装置输出功率并进行相应计算,选取采摘装置减速电机参数为:工作电压12 V、额定功率15 W、额定转速50 r/min、额定转距2.86 N·m。

2.3 主减速器传动比参数匹配

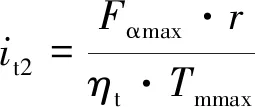

该电动微车动力系统驱动电机与车轮之间的动力传输装置取消了变速器,仅由主减速器直接传递输出动力,在匹配该微车主减速器传动比时可按照传动系统总传动比的计算公式来计算与选取,并设置总传动比选取的上、下限,其具体计算公式为[6]:

(6)

(7)

上式中,it1为总传动比下限的参考传动比1,它主要与微车加速性能有关;Fvmax为最高车速行驶阻力;而Tvmax为电动机最高转速输出转矩;it2为总传动比下限的参考传动比2,它主要与微车的爬坡性能有关;Fαmax为最大爬坡度行驶阻力,而Tmmax为电动机能输出的最大转矩;it1与it2之间的最小值为传动比下限,而总传动比的上限计算则由电动微车最大车速Vmax与驱动电机最大转速nmmax计算获得。通过上述理论计算,选取该电动微车主减速器传动比为6.2。

2.4 蓄电池容量参数匹配

为延长电动采摘微车的续航里程,该动力系统蓄电池组采用三元锂电池,锂电池组容量越大,在多次循环工况下越容易保证微车的加速、爬坡性能与续航能力,但锂电池组容量大小又直接影响其质量、体积与整车成本,应综合考虑电动微车的实际电池布置空间与蓄电池的SOC(state of charge,荷电状态)值变化范围。根据该枣果采摘电动微车的电池性能需要,设定电池的SOC值变化范围为0.2~0.95,锂电池组在此范围内输出的能量应能满足微车在驱动电机最大功率下行驶最长时间所需的能量[5],其计算公式如下:

Q×(0.95-0.2)×E≥Pmmax·tmax

(8)

式中,Q为锂电池组的容量;E为锂电池组的电动势;Pmmax为电动微车驱动电机的最大功率;tmax为最大功率下的最大行驶时间,由该微车的实际工况确定。

此外,锂电池组的最大输出功率应满足驱动电机的最大功率要求,而采摘装置电机功率远小于驱动电机且在微车行驶过程中并未工作,计算电池容量与电池片数时可暂不考虑。因此,锂电池组串联的电池片数n由单体电池的最大输出功率来计算获得,其计算公式为:

(9)

式中,Pmmax为驱动电机的最大功率;Pbmax为单体电池的最大输出功率;ηm为电动机的效率;ηmc为电机控制器的效率。

按该电动微车从果园办公区到种植地往返里程中驱动电机的使用情况,计算选定单体电池为电压3.5 V的三元锂电池,每组电池由17个单体锂电池串联,7组并联,因此锂电池组的总电压为60 V,电池容量为18 Ah。

2.5 太阳能电池板参数匹配

根据电动微车的驱动电机功率对太阳能电池板进行选型计算。在计算过程中发现:若完全采用太阳能电池板的输出电能对驱动电机进行实时供电,将需要面积较大的大功率太阳能电池板,这样不仅影响整车布置也增加了整车质量与制造成本。考虑到微车在果园采摘工况的特殊性,即微车有很大一部分时间处于停车和采摘作业工况,此时驱动电机无须供电,主要是采摘电机工作。因此,可利用功率较小的太阳能电池板,使其不仅能满足采摘装置的实时供电,又能有富余发电量对微车锂电池组进行能量补充。

根据该电动微车参数、采摘工况与采摘装置功率计算,匹配市面上较普遍的太阳能电池板,具体参数为:功率140 W、充电电压60 V、工作电流2.33 A。

3 太阳能枣果采摘电动微车的仿真与分析

3.1 枣园特殊循环工况与微车仿真参数设定

作为农用车,该太阳能枣果采摘电动微车根据其特殊工作条件进行循环工况模拟,该循环工况周期为30 000 s(即1 d工作约8 h),园内最大行驶车速为20 km/h,为仿真该车电池充满情况下的SOC值变化,SOC的初始值取0.95。该车循环工况根据实际果园采摘行驶的工况数据进行设定模拟,包含从果园办公区到种植地的往返时间(每次24 min,即1 440 s);微车行驶至相应果树下停止后,每棵树进行采摘与设备调整的时间(每次15 min,即900 s);每棵枣树之间的距离很短,行驶时间为40 s;由于微车载重质量有限,采摘过程中须往返,因此模拟每天进行上、下午各两次采摘的工作过程(含途中卸货休息时间30 min,1 800 s)。经参数匹配,最终整车仿真参数为:额定转速3 000 r/min,最高转速5 500 r/min,额定功率3 kW,最大功率6 kW;传动系主减速器传动比6.2;采摘装置电机功率15 W;动力电池组电压60 V,容量18 Ah;太阳能电池板充电功率140 W,充电电压60 V;整车满载质量320 kg,迎风面积0.62 m2,轮胎滚动半径0.133 m。

3.2 建模与仿真结果分析

CRUISE是一款能针对车辆动力性和经济性仿真分析的软件,将车辆的各个部件集成模块化,可方便模型的搭建[1]。由于此软件中无太阳能电池板模块,采用MATLAB编程集成锂电池组与太阳能电池板的充电功能构成外部电池模型,并由车载电器模型模拟采摘装置工作。因此,该太阳能枣果采摘电动微车的主要仿真模块包括轮胎模型、电机模型、外部电池模型、车载电器模型、传动系统模型和控制器模型等,其构建的整车模型如图2所示。

图2 太阳能枣果采摘电动微车模型Fig.2 Solar jujube picking electric minicar model

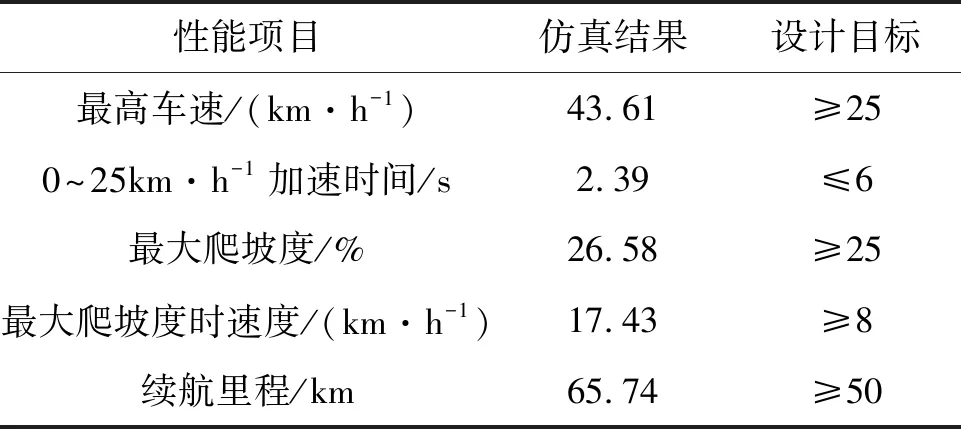

在CRUISE软件中建立整车模型,对上述技术参数和循环工况进行仿真,动力性能结果如表2所示,行驶距离如图3所示,循环工况车速如图4所示,无太阳能电池发电时电池SOC值如图5所示,有太阳能电池发电时电池SOC值如图6所示。

表2 太阳能枣果采摘电动微车动力性能仿真结果

图3 行驶距离变化情况Fig.3 Changes in travel distance

图4 循环工况内的微车车速变化Fig.4 Minicar speed changes in cyclic conditions

图5 无太阳能时电池SOC值变化情况Fig.5 SOC changes of the battery without solar energy

图6 有太阳能时电池SOC值变化情况Fig.6 SOC changes of the battery with solar energy

由上述仿真结果可知,该太阳能枣果采摘电动微车在整车动力性能与续航能力方面能满足设计要求,而在模拟循环工况下的实际车速也能满足其需求车速。在电池SOC值方面,通过图5与图6的电池SOC值变化的比较,可以看出:在无太阳能发电的情况下,该采摘微车工作一天,锂电池组SOC值从初始值95%下降至43.18%,耗电量达51.82%,考虑到该微车锂电池组SOC值最低阈值为20%,此时电池剩余电量无法满足第二天的继续使用,必须充电。而在有太阳能发电并实时补充电能的情况下,电池SOC值下降速率明显减小,当电动微车完成一天工作后,其锂电池组SOC值从初始值95%仅下降至61.24%,耗电量为33.76%。这是因为当微车行驶停止并进行采摘时,太阳能电池板功率大于采摘电机功率,不仅能给采摘装置供电,还能为锂电池组充电,使得在采摘状态下电池SOC值有轻微回升。因此,在有太阳能发电的情况下,锂电池组剩余电量能满足第二天的工作需要,如继续使用,第二天电池的剩余SOC值经过仿真计算为27.48%,大于20%的最低阈值。

根据上述分析结果,果农可以将该太阳能枣果采摘电动微车的充电周期由1 d改为2 d,这不仅提高了该电动微车的续航能力,也降低了使用成本,为果农带来使用上的便利。

3.3 动力系统参数优化与分析

该电动微车主要用于果农户外枣果采摘,在满足整车动力性要求的同时要注重微车的经济性,而根据该太阳能枣果采摘电动微车的使用与工况要求,其经济性主要表现在微车的整车质量、制造成本与续航能力上,因此,须对上述匹配参数进行优化。

该电动微车主要包含了驱动电机、主减速器、采摘装置、动力电池组与太阳能电池板等关键零部件参数,而其中的驱动电机与采摘装置的参数均根据整车动力性要求与采摘工作需要计算获得,为减少优化仿真的计算量,不对驱动电机、采摘装置电机进行参数修改。在其它参数中:主减速器传动比对微车动力性、经济性影响较大,且其传动比改变将影响主减速器的尺寸与质量,从而影响微车整车质量;动力电池组组数及其容量直接影响微车整车质量、制造成本与续航能力;太阳能电池板为动力电池组提供额外电能,其功率大小对该微车的续航能力、经济性影响较大,因此着重对主减速器传动比、动力电池组组数与太阳能电池板功率等参数进行优化计算。

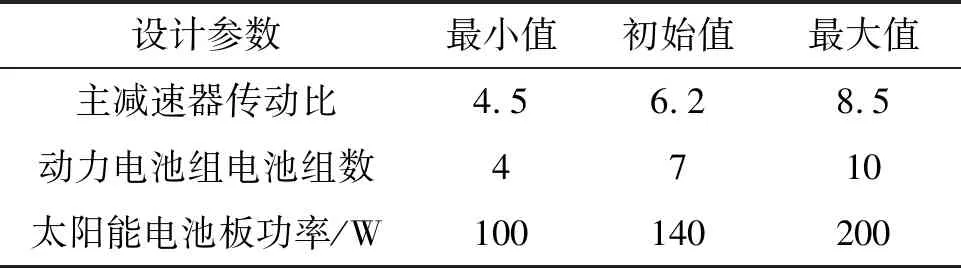

采用CRUISE与ISIGHT联合仿真的方式,利用ISIGHT软件集成并建立优化模型,对设计变量和目标函数进行定义,然后编写接口文件,调用计算软件,选择优化算法进行优化计算[7]。考虑到该农用微车的制造成本与经济性要求,以电动微车整车质量最小化为优化目标,以表1中微车各动力性能指标、续航能力等参数为约束条件,设置相应设计参数的取值范围如表3所示。

表3 太阳能枣果采摘电动微车设计参数优化取值范围

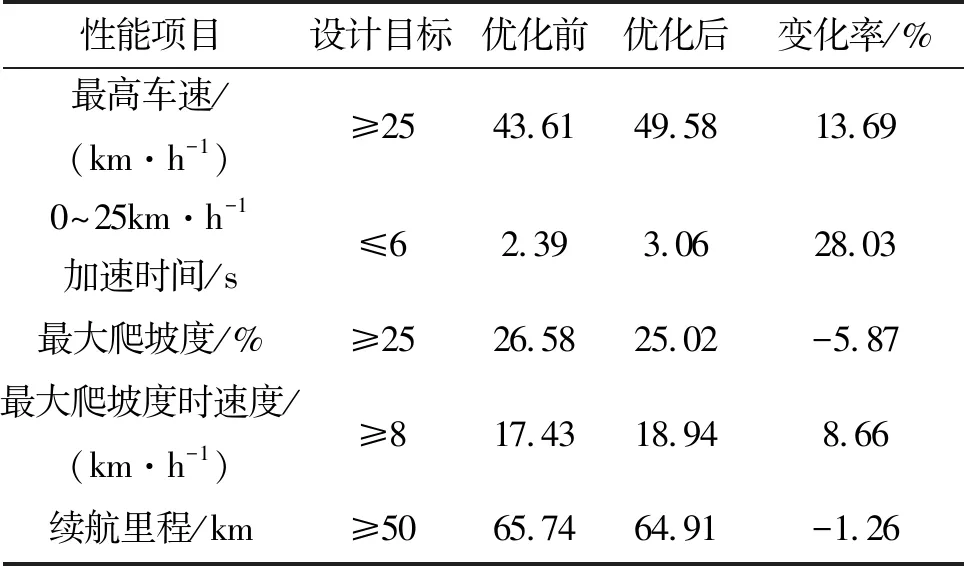

通过优化模型的迭代计算,最终获得符合微车动力性能要求且整车质量最小的优化设计参数如表4所示,并对采用该优化参数的微车动力性指标与经济性指标等进行了仿真,其结果如表5所示,而该电动微车在枣园特殊循环工况下的电池SOC值变化情况如图7所示。

表4 太阳能枣果采摘电动微车设计参数优化结果对比

表5 太阳能枣果采摘电动微车各性能参数优化前后比较

图7 优化后电池SOC值变化情况Fig.7 Change of SOC value after optimization

由表5可知,主减速器传动比由6.2降低至5.26,主减速比减小,主减速器质量下降、整车经济性能将提高、最高车速提高,而爬坡和加速性能变差,但由表6可知,其优化后的最高车速、加速时间、最大爬坡度等参数均能满足动力性能指标要求;动力电池组数由之前的7组降低为5组,其电池容量由之前的18 Ah降低为12.8 Ah,由此减少的锂电池组数可有效降低整车质量与制造成本;太阳能电池板由之前的140 W提高到180 W,其增加的质量与成本较少且能有效提高微车的续航能力,由图7可知,优化参数后的电动微车在枣园特殊循环工况下工作1 d,动力电池组SOC值从初始值95%降至60.81%,耗电量为34.19%,虽因动力电池组数及容量下降,耗电量较优化前略有提高,但提升功率的太阳能电池板所提供的电能使得电池SOC值在枣园特殊循环工况的停车状态下有明显回升,电池剩余电量仍能满足枣园特殊循环工况下的第二天作业,经仿真计算,第二天工作后的电池SOC值为26.62%,大于20%的最低阈值,满足该太阳能电动微车的续航里程要求。综合上述参数优化结果,优化后的电动微车整车满载质量为312 kg,较优化前降低了8 kg,对于该类型的农用电动微车来说,减重效果已较为明显,符合优化目标要求。

4 结论

该微车在枣园的特定循环工况下,能够满足其最大车速、加速性能、爬坡能力以及续航里程等整车性能要求,且太阳能电池板持续工作能够有效提高此电动微车的续航能力,由此验证所匹配及优化的参数是合理的,降低了微车整车质量与制造成本。该设计过程与优化分析结果可为后续该类型太阳能农业用车的设计研发提供参考与依据。