动车组外风挡拆卸及安装辅助装置的设计

□ 国 跃1 □ 刘 杨1 □ 刘敬祺2 □ 李树枝1 □ 陈恩平

1.中车青岛四方机车车辆股份有限公司 山东青岛 266111 2.温州中车四方轨道车辆有限公司 浙江温州 325000 3.燕山大学 机械工程学院 河北秦皇岛 066004

1 研究背景

动车组外风挡安装于车辆中间贯通道连接处,主要作用是优化车辆空气动力学,降低车辆运行过程中产生的阻力及风噪,并且作为车端缓冲器起减振作用[1-6]。此外,外风挡还可以改善车辆的外观。随着动车组持续运行,外风挡框架结构及橡胶组成受环境因素的影响,会受到损伤。为防止后续运行过程中发生外风挡失效、配件脱落等故障,在动车组高级修时,需对外风挡进行拆卸分解检修。目前,外风挡的拆卸及安装无辅助工具,主要依靠人工协作完成,存在危险性高、工作效率低、劳动强度大、工艺复杂等问题。

针对以上问题,笔者设计了一种辅助装置,实现外风挡拆卸及安装过程中的夹紧、定位、搬运工作,在保证安全施工的同时,降低劳动速度,节约时间,提高工作效率。

2 外风挡拆卸及安装工艺分析

2.1 外风挡结构

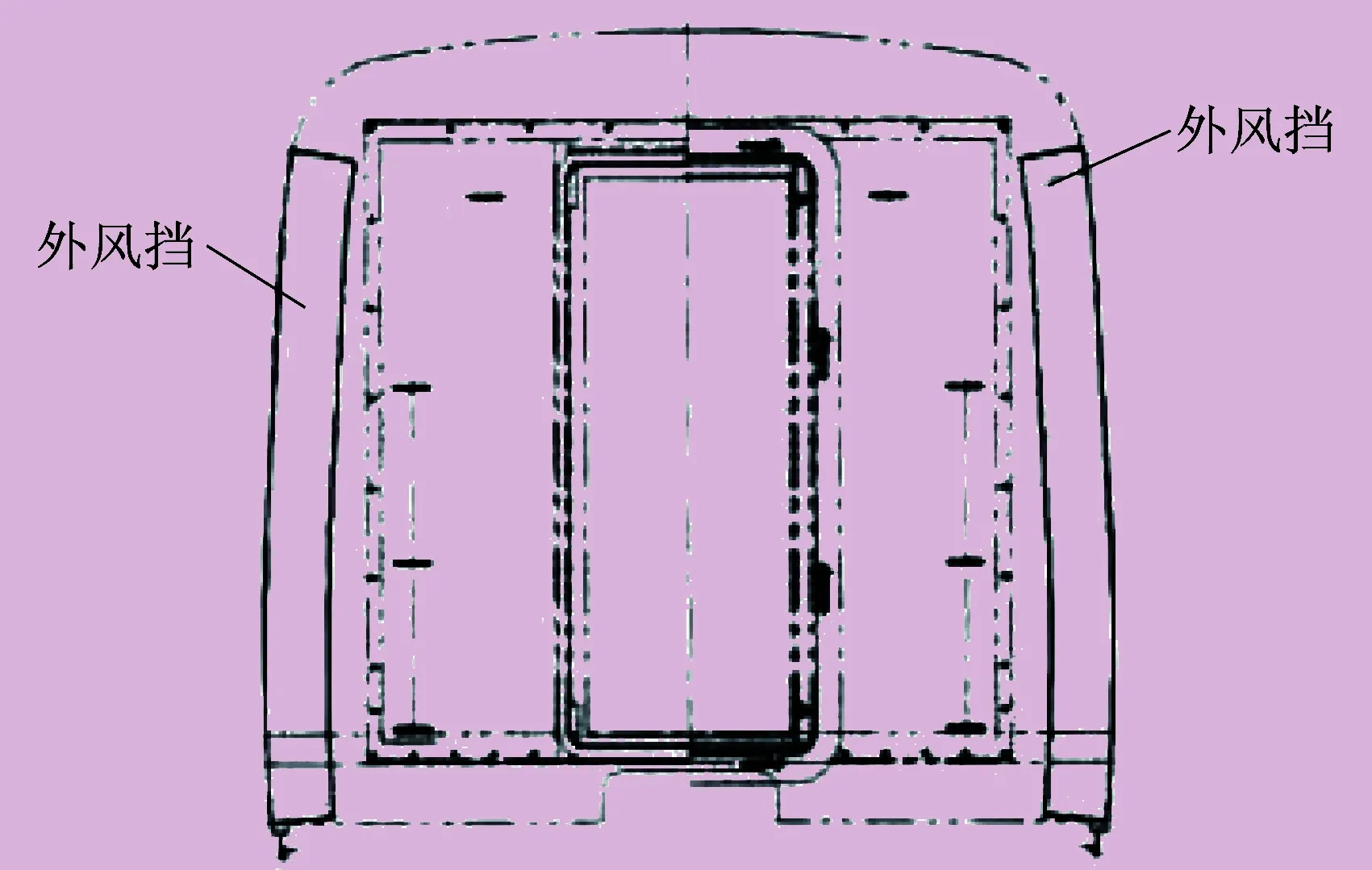

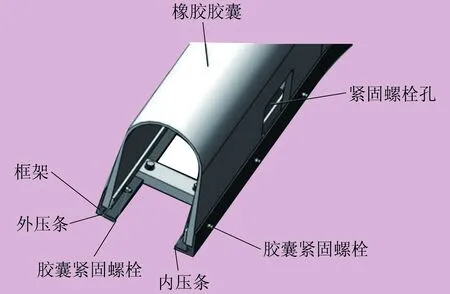

如图1、图2所示,动车组外风挡主要由框架、压条、橡胶胶囊等结构组成。橡胶胶囊通过紧固件安装于框架上,内、外压条对其定位压紧。组装完毕后的外风挡通过螺栓竖直安装于车端通道两侧,安装面间通常涂抹密封胶,起密封作用。

图1 动车组外风挡示意图

图2 动车组外风挡结构

2.2 拆卸

为方便高级修时对外风挡框架、橡胶胶囊进行检修,需要对解编后动车组的外风挡进行拆卸。由于外风挡框架与车体安装面间已涂抹密封胶,以及长期配合后表面油漆的渗透作用,将框架紧固件拆卸后,需要由人工进行割胶,方能最终拆卸外风挡。因为外风挡高度超过2.5 m,钢架结构具有质量大的特点,所以割胶拆卸过程中需要多人进行辅助防护,以防止外风挡跌落损坏、伤人。

2.3 安装

外风挡安装时,需要将外风挡立起,操作人员相互协作,将外风挡各安装螺栓孔与车体上的螺栓孔对齐,安装螺栓并拧紧。安装完毕并进行扭力紧固后,安装面间涂抹密封胶。安装过程中,需要辅助人员对外风挡进行扶持定位。

3 外风挡拆卸辅助装置的设计

3.1 整体结构

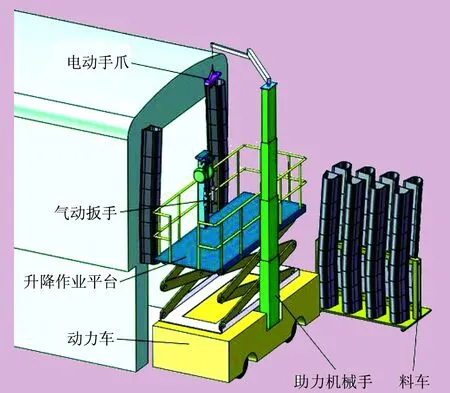

根据对动车组外风挡的拆卸及安装进行分析,外风挡拆卸及安装辅助装置的主要功能为夹持,同时具有运输及定位位置可调的功能。如图3所示,外风挡拆卸及安装辅助装置由动力车、助力机械手、升降作业平台、气动扳手、电动手爪等部分组成。

图3 动车组外风挡拆卸及安装辅助装置结构

动力车采用电池供电,可驾驶移动。动力车上设置升降作业平台,通过升降满足作业高度的要求。动力车上设置助力机械手,助力机械手顶端设置电动手爪。升降作业平台上设置气动扳手支架,用于悬挂平衡器和气动扳手。支架内部提供气动管道,为气动扳手供气。

3.2 助力机械手

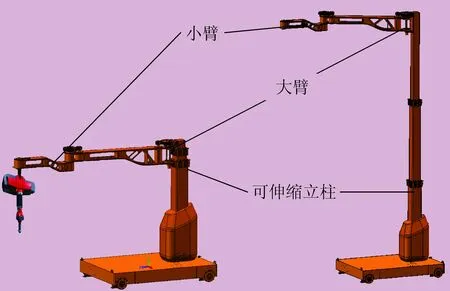

外风挡拆卸和安装时,电动手爪的位置应可调,以方便拆卸完一个外风挡之后不需要调整动力车位置就可以直接拆卸另一个外风挡,节约时间。助力机械手结构如图4所示,由可伸缩立柱、大臂和小臂组成。大臂与小臂由伺服电机驱动齿轮啮合,实现平面内的摆动,提供作业空间。小臂上有伺服起吊系统,带动卷筒、钢丝绳、滑轮组,实现电动手爪动作,使外风挡升降。

图4 助力机械手结构

3.3 气动扳手

为实现拆装一体,方便实施作业,辅助装置上设计了气动扳手。气动扳手由高压气驱动,进行旋转运动。手持气动扳手操作,可连续拧紧或拆卸螺母。气动扳手有两种:一种用于安装螺母,扭矩为35 N·m;另一种用于拆卸螺母,扭矩为60 N·m。

3.4 电动手爪

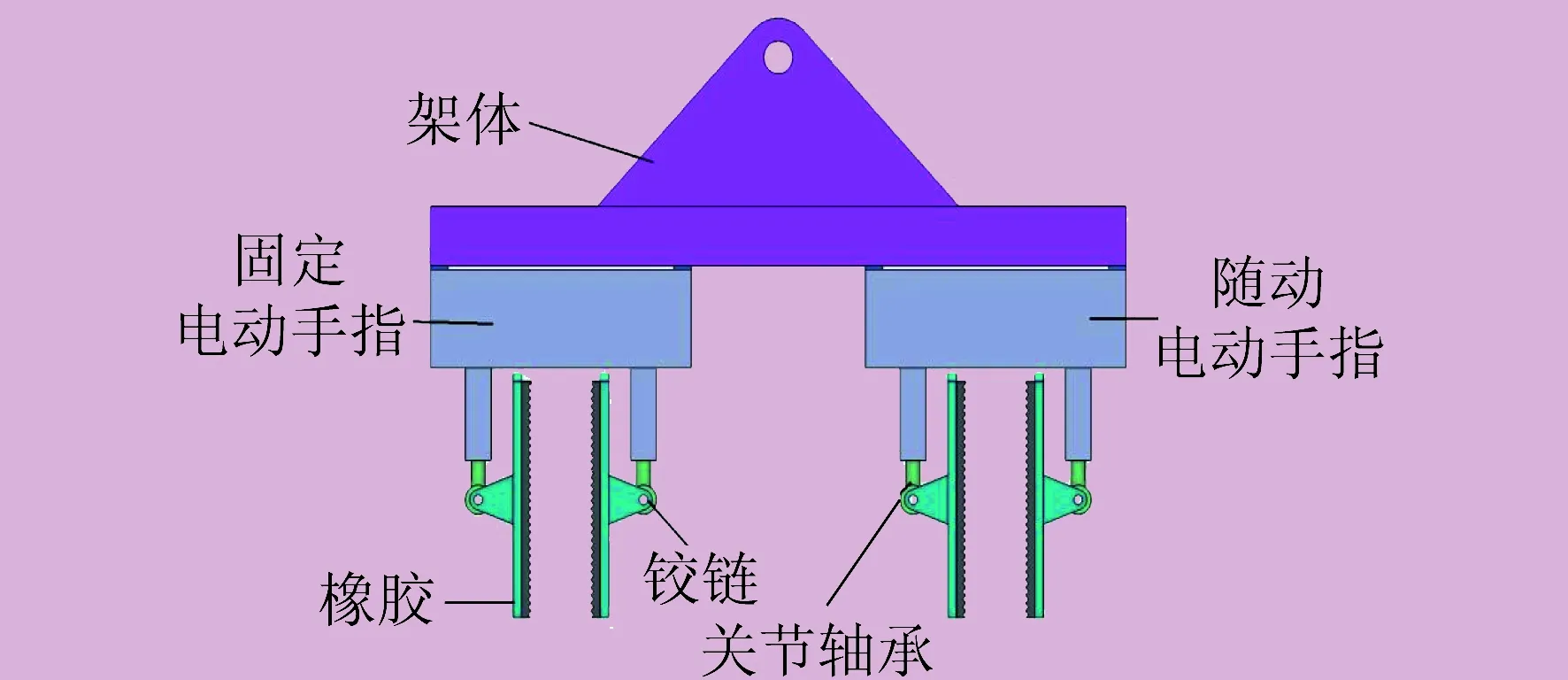

电动手爪用于抓夹外风挡,由架体和两个电动手指组成。电动手指安装于架体上,抓紧外风挡两边的橡胶。卷筒带动电动手爪提升,可提起外风挡。两个电动手指设计为一固定一随动结构,随动电动手指通过滑块安装于架体的T形槽中,可以水平移动,用于调整两个电动手指的间距,以适应外风挡抓取点的宽度变化。电动手爪结构如图5所示。

图5 电动手爪结构

为适应外风挡抓取面的形状与位姿,电动手爪增加铰链和关节轴承设计,以增大手爪的自由度。为保护抓取面,增大接触面积,电动手指表面采用橡胶材料,满足抓取力要求,同时不损伤外风挡。

4 结束语

当前,我国动车组正处于高速发展期,技术人员从各方面对动车组技术进行了研究和改进[7-11]。动车组外风挡拆卸及安装辅助装置以现有动力车操作平台为原型,通过设计助力机械臂实现立柱的升降操作,通过伺服电机驱动齿轮啮合,实现大臂、小臂在平面内的调整,同时设计自动及人工拖动两种方式,实现助力机械手的自动化操作。电动夹爪采用一固定一随动铰链结构设计,在满足夹取功能的同时,保证夹紧距离可调及夹取位姿的调整,夹取时不损伤外风挡。

应用动车组外风挡拆卸及安装辅助装置,解决了外风挡拆卸及安装作业过程中需多人协作,作业时间长、效率低且存在安全隐患的问题,具有推广应用价值。