双进双出钢球磨煤机变频直驱高效传动链技术研究

上海电气上重碾磨特装设备有限公司 上海 200245

1 研究背景

双进双出钢球磨煤机是在单进单出钢球磨煤机基础上发展起来的一种新型制粉设备,具有烘干、磨粉、选粉、送粉等功能,通常用于直吹式制粉系统。该磨煤机连续作业率高、维修率低、出力和细度稳定、响应迅速,适合碾磨各种硬度高、磨损性大、磨蚀性强的煤种,能够碾磨出极细的煤粉,被广泛应用于国内大型火力发电厂[1]。

双进双出钢球磨煤机虽有很多优点,但受碾磨机理所限,在碾磨原煤过程中,钢球与钢球及钢球与衬板之间的无用功产生频繁,电耗较高。据统计,配备双进双出钢球磨煤机的300 MW、600 MW火力发电机组,磨煤机耗电量占厂用电量的20%~30%。

目前,在火电行业产能过剩、竞争激烈、对发电成本极为敏感的大环境下,优化磨煤机运行方式、降低电耗显得尤为重要。经过近几年的深入研究,发现通过优化传动系统、改变筒体转速来满足锅炉的负荷变化要求,将会产生非常可观的节能效益[2]。

2 碾磨原理

如图1所示,原煤通过给煤机从料斗内卸下,落入混煤箱内,经旁路风预烘干后,由螺旋输送器推入磨煤机筒体内。筒体内装有波形衬板和一定数量的碾磨介质钢球,通过筒体的旋转运动将钢球提升到一定高度,在钢球抛落和滑落过程中将原煤碾磨成煤粉。

热的一次风通过螺旋输送器内的中心管进入筒体内,将煤干燥后,按原煤进入磨煤机的相反方向经中心管与中空管之间的环形通道将煤粉带出磨煤机筒体,与旁路风混合后进入分离器。煤粉经过分离器分选后,从分离器出口输送至燃烧器,然后喷进锅炉内进行燃烧。

图1 双进双出钢球磨煤机碾磨原理

3 碾磨空耗原因分析

3.1 过高装球量导致长期运行空耗严重

磨煤机的出力需要随电厂负荷的变化而调整,为保证磨煤机适应各种发电负荷的变化,每台磨煤机的装球量就高不就低,由此来满足运行阶段的最大出力要求。因此,在长时间的运行周期内,磨煤机碾磨能力过剩,从而引起主电机功率的空耗[3]。

3.2 筒体转速固定导致运行未处于最佳效率点

对于钢球磨煤机而言,筒体的转速一般设定为75%临界转速[4]。在该转速下,筒体内钢球成滑落和抛落的混合状态,抛落的钢球用于撞击破碎物料,滑落的钢球用于钢球间相互挤压、摩擦碾磨物料。经实际生产和研究发现,碾磨物料及出料粒度要求变化,对磨煤机内钢球滑落和抛落数量的比例要求会发生相应变化,即磨煤机在碾磨不同物料时采用固定转速运行是不合理的。因此,绝大部分磨煤机在运行时都未处于碾磨效率最佳点,从而导致磨煤电耗大[5]。

3.3 驱动电机运行功率远低于额定值

双进双出钢球磨煤机在选型设计时,通常在保证锅炉最大连续蒸发量的燃煤工况下预留15%的出力裕量。由于当前大部分运行燃煤机组负荷率只能达到额定负荷的70%左右,因此导致磨煤机负荷率远低于设计值,驱动电机的运行功率为额定功率的60%~70%。在低功率段,电机效率下降更多[6]。

4 制粉节能方法及可行性分析

4.1 变速运行

磨煤机的定速运行是造成不经济运行的关键因素,可以采用变速运行来提高经济效益。

笔者对钢球磨煤机筒体在不同转速下的钢球运行状态[7]进行分析。如图2所示,钢球运行状态分为三种:① 钢球抛落状态,钢球被衬板提升后呈抛落状态,具有对物料破碎作用,抛落钢球的数量比例较高,易造成球与球之间的直接碰撞,导致能量空耗;② 钢球滑落状态,钢球被衬板提升后呈滑落状态,钢球与原煤之间相互碾磨产生煤粉,是磨制合格煤粉的主要来源,这部分比例越高,磨煤机的效率就越高;③ 钢球相对静止状态,这部分钢球几乎不参与碾磨,数量占比越低,磨煤机效率就越高。

如图3所示,磨煤机筒体转速分别按照60%、66%、70%和75%临界转速进行仿真,发现在转速降低过程中,抛落钢球数量呈减少趋势,滑落钢球数量呈增加趋势,相对静止钢球数量呈减少趋势。

由仿真可以看出,在磨煤机转速降低过程中,筒体内钢球仍呈抛落、滑落和相对静止的混合状态,不存在速度降低、无法带球现象。同时,由于滑落钢球数量增加,提高了磨制细粉能力,有利于提高锅炉燃烧效率。

图2 磨煤机筒体钢球状态分布

磨煤机功率PM为:

(1)

式中:n为磨煤机转速;ηdr为磨煤机传动装置效率;ηMot为主电机效率;D为筒体内径;L为筒体长度;ρb为钢球堆积密度;φ为钢球装载因数;κap为护甲形状因数;κful为燃料、装载综合修正因数;S为筒体壁厚[8-9]。

由式(1)可以看出,在其它参数固定的情况下,磨煤机转速与功率损耗成正比。

图3 磨煤机筒体钢球状态仿真

磨煤机转速由变频装置控制,可随时调整磨煤机转速,找到最佳旋转速度,即最佳碾磨出力点,从而提升磨煤机的碾磨效率。

因碾磨粒度较大、难于破碎的物料而要求磨煤机破碎能力较高时,宜设定稍高转速。在磨制粒度较小、容易破碎的物料时,磨煤机转速可适当调低。

对于磨煤机而言,筒体转速与电机功率成正比,转速降低意味着损耗功率降低。磨煤机具备调速功能后,在碾磨能力过剩时,可通过降低磨煤机转速来降低主电机功率的空耗。通过仿真确认,电厂应用的双进双出钢球磨煤机可长期降速10%~20%运行,进而减小大量能耗。

4.2 传动链优化

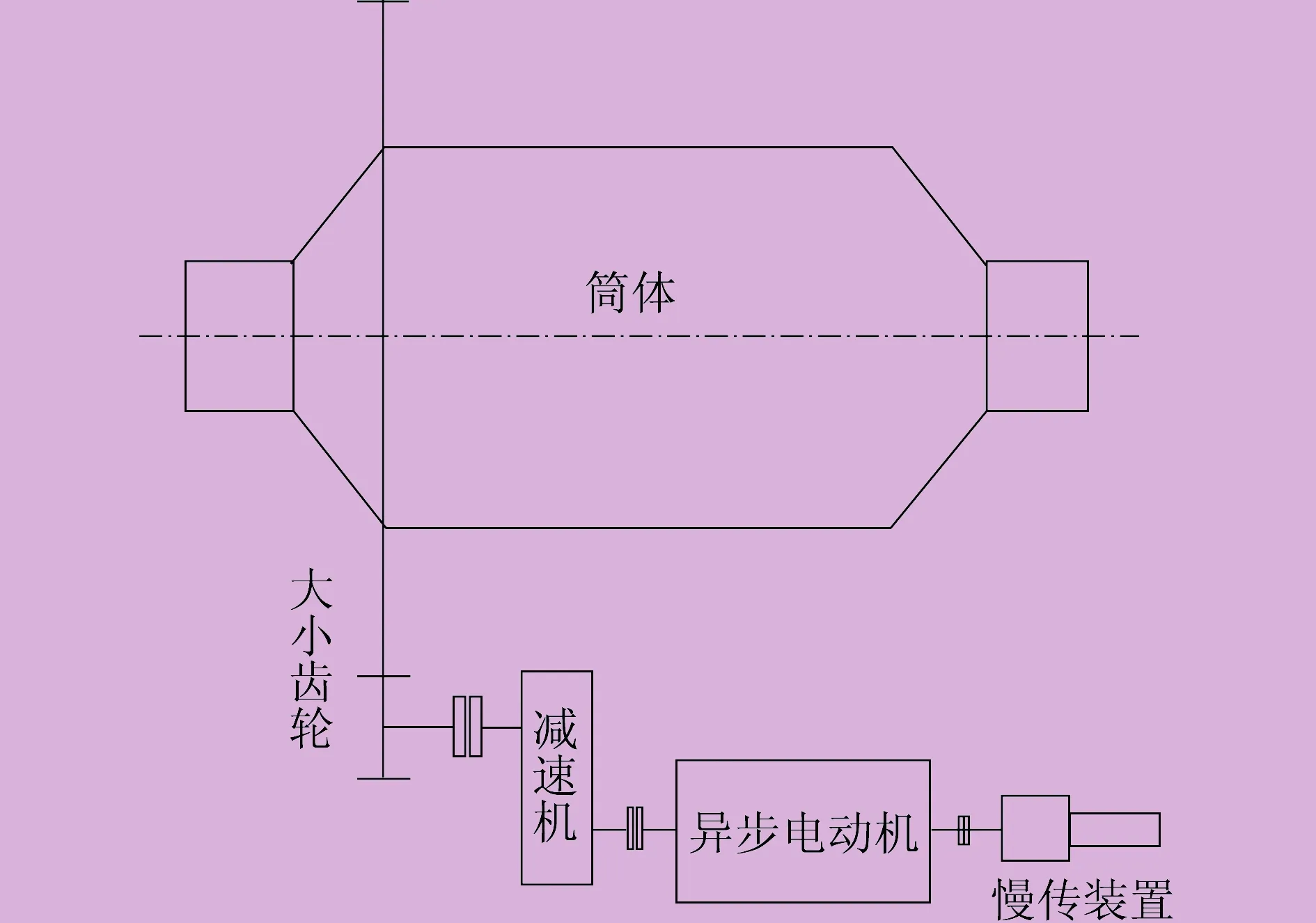

磨煤机传动链如图4所示,由异步电动机带动减速机及大小齿轮,进而带动筒体旋转。

传动链的优化从两个方面着手:采用更高效且灵活可调的驱动设备,缩短传动链。

磨煤机增加变频器进行调速运行后,可配合锅炉系统灵活调峰,通过调速寻找最佳效率点,提高制粉效率。启动时实现低转速软启动,对电网及磨煤机传动系统的冲击减小,有效延长传动设备的寿命[10]。

永磁同步电动机的效率和功率因数相比异步电动机高出很多,同时永磁同步电动机无论在低负载率还是在高负载率下都可保持高效率,而异步电动机在低负载率下效率下降很快。由图5可知,在60%~70%负载率段,永磁同步电动机的传动效率比异步电动机高约5个百分点[11]。

图4 磨煤机传动链

图5 永磁同步电动机与异步电动机效率曲线

可见,以永磁同步电动机代替异步电动机,可带来更高的经济效益。

磨煤机通常采用两级平行轴齿轮传动减速机,速比为6~8,传动效率约为95%。在运行维护过程中,减速机运行维护工作量大,运行成本高。如去除减速机,采用永磁同步电动机直接带动大小齿轮,则可以省去减速机的大量维护工作,避免冷却水及润滑油的损耗,并可以减小减速机的传动损耗。

5 典型应用案例及经济效益分析

基于以上分析,山西赵庄鑫光电厂在双进双出钢球磨煤机中采用变频直驱高效传动链,如图6所示。

这一传动链采用变频电机直接驱动大小齿轮,去除减速机和慢传装置。智能控制器在磨煤机运行过程中可以根据各工况的变化自动控制转速,使磨煤机维持在最佳效率点运行。

采用高效传动链的磨煤机,相比于传统磨煤机,具备以下优点。

图6 磨煤机变频直驱高效传动链

(1) 通过调速,可配合锅炉系统灵活调峰,并找到最佳效率点,以达到节能降耗的目的,为磨煤机精细化运行打下基础。

(2) 磨煤机启动时实现低转速软启动,对电网及磨煤机传动系统的冲击变小,可有效延长传动设备的寿命。

(3) 转速降低有效减小了衬板及钢球的磨损,延长使用寿命。

(4) 目前,磨煤机的传动链大多由大功率异步电动机加减速机组成,减速机的存在使传动链效率较低,且维护烦琐。采用变频直驱高效传动链,由变频电机直接驱动磨煤机,传动系统的机械结构变得简单,既减轻了电厂的日常维护工作,又提高了设备效率,系统的可靠性也大为提高[12]。

以山西赵庄鑫光电厂项目为例,该项目制粉系统选用十台MGS4760型双进双出钢球磨煤机,全部采用变频直驱高效传动链,主电机装机功率为2 200 kW,十台磨煤机装机总功率为22 000 kW。

传统磨煤机传动链的传动效率为0.838,高效传动链的传动效率为0.922,传动效率提升约10%。考虑到叠加调速运行能够产生的节能贡献为10%~20%,因此采用高效传动链的双进双出钢球磨煤机整体节能率为20%~30%。在计算经济效益时取低位数20%计算,运行后,年节约电费约500万元。

经测算,传统方案单台磨煤机装机成本为120万元,高效传动链方案单台磨煤机装机成本为263万元,装机初期每台高效磨煤机增加投入143万元,十台高效磨煤机共计增加投入1 430万元。

可见,机组运行2.86 a即可收回增加的投资成本,收回成本后每年会有近500万元的节能收益。

6 结束语

双进双出钢球磨煤机变频直驱高效传动链技术的研究应用,不但可以取得较大的节能降耗效果,而且可以实现磨煤机的智能化运行,以满足深度调峰需求,有利于提高设备的运行稳定性,延长使用寿命。