耐高温相变蜡/聚丙烯共混物的制备及其性能

魏海江, 江 力, 张顺花

(1. 浙江理工大学 材料与纺织学院、丝绸学院, 浙江 杭州 310018; 2. 浙江理工大学 先进纺织材料与制备技术教育部重点实验室, 浙江 杭州 310018; 3.浙江恒澜科技有限公司, 浙江 杭州 311200)

相变材料(PCM)是指在材料所处的环境温度变化时通过改变自身相态来吸收或释放大量潜热,使其自身温度基本维持在某一恒定值的功能性材料[1],因其成本低、热效率高、可重复利用及高储能等优点在恒温纺织服装领域具有广阔的应用前景[2]。在众多相变材料中,固-液转变类材料石蜡具有较高的相变潜热、热稳定性优异、来源丰富、价格便宜等优点,且无毒、无腐蚀性,是最常用的一种相变储能材料[3],可将其应用到服装面料上,有助于维持和调节人体与环境间的热湿传递,保证人体的舒适感[4]。

聚丙烯(PP)是一种综合性能优异的高分子材料,具有质轻、强度高、耐腐蚀等优点,在化学纤维领域占据重要位置。若将石蜡与PP共混制备相变纤维,则有望得到一种温度自调控的服用功能化纤维,为熔融纺相变功能纤维提供新思路。高分子材料熔融纺丝加工过程一般是在黏流态进行的,材料的流变性能对加工成型工艺有着重要的影响[5-6]。在纺丝过程中,添加剂的加入往往会使熔体的流变性能发生变化,进而对成纤聚合物的可纺性产生影响。

由于石蜡易挥发的特性(大多数石蜡相变材料的热挥发是在150 ℃[7-8]之前开始),传统储能调温纤维(石蜡改性纤维)的制备大都采用湿法纺丝,相比于熔融纺丝法,其工艺流程复杂,纺丝速度低,成本高且对环境污染较大[9]。为解决上述问题,基于本课题组制备的一种热挥发温度大于200 ℃的耐高温相变蜡(PC-WAX),本文将其与PP共混制备不同质量分数PC-WAX的共混母粒,探讨其热性能与流变性能,重点研究剪切速率、温度、PC-WAX质量分数对PP熔体流动曲线、剪切应力、剪切黏度、黏流活化能与结构黏度指数的影响,以期为PC-WAX/PP共混物与PP的熔融加工和纺丝工艺参数的优化提供理论参考。

1 实验部分

1.1 实验原料

PP树脂,熔融指数为25 g/(10 min),浙江绍兴三园石化有限公司; PC-WAX,热挥发温度大于 200 ℃,实验室自制。

1.2 PC-WAX /PP的制备

分别称量一定量的PC-WAX和PP树脂切片,按比例混合均匀得到PC-WAX质量分数为0%、5%、10%、15%、20%的共混物试样,分别命名为1#、2#、3#、4#、5#。采用TSE-30 A型双螺杆挤出机(熔融温度205 ℃,挤出温度175 ℃,螺杆转速110 r/min)对共混物进行挤出、造粒,得到所需PC-WAX /PP共混物母粒。

1.3 测试与表征

1.3.1 相变性能测试

采用Diamond型差示扫描量热仪(美国Perkin Elmer公司)对1#~5#试样进行相变性能测试。将试样加入坩埚中,以10 ℃/min的速度升温至40 ℃,恒温1 min,消除热历史,然后以10 ℃/min将试样冷却至0 ℃,恒温1 min后再以10 ℃/min的速度将试样升温至40 ℃,记录实验数据。测试环境为N2气氛,气流量为30 mL/min。

1.3.2 热稳定性测试

采用Pyris 1型热重分析仪(美国Perkin Elmer公司)对纯PC-WAX、1#~5#样品的热稳定性进行测试,温度范围为20~600 ℃,升温速率为10 ℃/min,N2气氛,流速为20 mL/min。

1.3.3 流变性能测试

采用RH7型双柱毛细管流变仪(英国Rosand公司)测试分析纯PP与不同PC-WAX质量分数共混物的流变性能。试样加入料筒后经过2次预压(压力均为0.3 MPa)和2次预热(共计10 min)后进行测试。测试温度分别为175、180和185 ℃,剪切速率为200~6 000 s-1,毛细管直径为0.5 mm,长径比为16。依据Stwald-Dewaele幂律公式计算各试样的流变性能:

(1)

ηα=Aexp(Eη/RT)

(2)

(3)

(4)

2 结果与讨论

2.1 PC-WAX /PP共混物的热性能分析

所用PC-WAX为实验室自制,采用月桂酸和十二烷醇酯化得到,其在22~30 ℃区间内具有调温效果,熔融和结晶的相变温度分别是28.12 ℃与22.25 ℃,相变潜热为206.2 J/g[10]。

图1示出不同质量分数PC-WAX共混物的DSC曲线。可见,共混物熔融和结晶过程分别有2个峰。熔融过程中2个峰分别为PC-WAX的固-固相变峰(27.5 ℃处)与固-液相变峰(29.5 ℃处)[11]。PC-WAX在低温时为结晶态,随着温度的升高,先是转变为柔性的旋转体,内部晶格发生变化,发生固-固相变,这一相变过程储存的潜热较少,对应图中较小的转变峰。随着温度的进一步升高,PC-WAX因吸收大量的热量,由固态转变为液态,发生固-液相变,这一相变过程储存的潜热较多,对应图中较大的转变蜂。反之亦然,吸热焓ΔHm与放热焓ΔHc为固-固相变焓与固-液相变焓之和,DSC具体数值列于表1。

图1 不同质量分数PC-WAX共混物的升温与降温曲线

Fig.1 Heating (a) and cooling (b) curves of blends with different PC-WAX mass fractions

表1 不同质量分数PC-WAX共混物的DSC数据

Tab.1 DSC dates of blends with different PC-WAX mass fractions

样品编号升温降温Tmo/℃Tm/℃ΔHm/(J·g-1)Tco/℃Tc/℃ΔHc/(J·g-1)1#——0——02#26.8329.677.0524.5022.006.953#26.5029.5013.5124.6722.3313.344#26.3329.5019.9825.0022.5019.825#26.1629.3325.6825.3322.6725.43

根据图1和表1可知,共混物的熔融相变温度与结晶相变温度分别在29 ℃与22 ℃左右,这与人体温度变化范围相近,且对比同一共混物的熔融焓和结晶焓可以发现,二者数值相近,表明共混物相变过程的可逆性。随着PC-WAX质量分数的增大,共混物熔融开始温度(Tmo)、熔融相变温度(Tm)、结晶开始温度(Tco)、结晶相变温度(Tc)逐渐减小,相变焓逐渐增大,当共混物中PC-WAX质量分数为20%时,熔融相变温度与结晶相变温度分别为29.33 ℃与22.67 ℃,对应的吸热焓(ΔHm)与结晶焓(ΔHc)分别为 25.68 J/g 与25.43 J/g。

从表1中还可以发现,实验所得出的相变焓值与计算得到的理论值存在一定的偏差,这主要有2个原因:首先PC-WAX共混物与PP二者之间有一定的相容性,导致部分PC-WAX没有发挥出应有的相变功能;其次,PC-WAX在相转变过程中会受到PP的影响,结晶过程受限,结晶度减小,相变焓降低。

图2示出不同质量分数PC-WAX试样的热稳定性曲线。可知,纯PP的起始热分解温度(质量损失为3%)为401.47 ℃,纯PC-WAX的起始热挥发温度Td(质量损失为3%)为208.43 ℃。相比纯PC-WAX,共混物的起始热挥发温度向高温方向移动,PC-WAX质量分数20%的试样起始热挥发温度(质量损失为3%)为225.91 ℃,较纯PC-WAX增大了17.48 ℃。共混物的第1个质量损失阶段曲线斜率减小,表明试样的热挥发速率下降,由共混物的第1个质量损失平台可以得出,试样中PC-WAX的实际质量分数分别为4.39%、9.64%、14.18%与18.16%,较理想配比有一定的减小。这主要是因为熔融共混时受到高温及螺杆剪切力的作用使得PC-WAX有一定的挥发。

图2 不同质量分数PC-WAX共混物的热稳定性曲线

Fig.2 TG curve of blends with different mass fractions of PC-WAX

2.2 PC-WAX /PP共混物熔体的流变性能

2.2.1 共混物熔体的流动类型

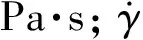

非牛顿指数n表征的是测试流体在流动特性方面偏离牛顿流体程度。本文通过流变仪操作软件Flowmaster®得到180 ℃下不同质量分数PC-WAX共混物熔体非牛顿指数n值,结果如图3所示。

图3 PC-WAX/PP共混物熔体的非牛顿指数

Fig.3 Non-Newtonian index of PC-WAX /PP blends

由图3可知,其值具有随剪切速率增大而减小的趋势,且不同质量分数PC-WAX的共混物熔体n值均小于1,表明共混物熔体属于假塑型流体,即PC-WAX并没有改变PP的流动类型。在相同的剪切速率下,添加剂PC-WAX质量分数越高,共混物n值越大,表明PC-WAX会减弱PC-WAX/PP共混物体系的非牛顿性,且质量分数越高,减弱效应越强,当剪切速率为556.55 s-1时,5#试样的n值较1#试样增加了33.3%。

2.2.2 剪切速率对共混物熔体流变性能的影响

图4示出180 ℃时,剪切速率对不同质量分数PC-WAX共混物熔体剪切应力和剪切黏度的影响曲线。可见,不同质量分数PC-WAX共混物熔体的剪切应力与随剪切速率的变化是一致的,即随着剪切速率的增大,PC-WAX/PP共混物熔体剪切应力增大,剪切黏度减小,呈现出剪切变稀效应。

同时,在相同的剪切速率下,PC-WAX质量分数越大,PC-WAX/PP共混物熔体的剪切应力与剪切黏度越小,当剪切速率为5 571.21 s-1时,5#试样的剪切应力和剪切黏度较1#试样分别降低了52.9%和48.6%,这是因为PC-WAX起到了增塑剂的作用,可以增大PP分子链之间的间距,减少大分子链的缠结,降低了分子链间相互作用力。

由图4(b)可见,当剪切速率低于2 000 s-1时,PC-WAX/PP共混物熔体的剪切黏度下降速度较快,表明此时PC-WAX/PP共混物熔体剪切黏度对剪切速率具有较强的敏感性,但随着剪切速率的继续增大,剪切黏度的变化趋于平缓。

图4 剪切速率对PC-WAX/PP共混物熔体流变性能的影响

Fig.4 Effect of shear rate on rheological properties of PC-WAX/PP blends. (a) Shear stress; (b) Shear viscosity

2.2.3 温度对共混物熔体流变性能的影响

图5示出温度对1#与4#试样剪切黏度的变化曲线。可见,二者的剪切黏度随温度的升高呈现出减小的趋势。对比1#与4#试样在同一剪切速率下不同温度间的黏度变化程度可以发现,温度对4#试样黏度的影响比1#要小,当剪切速率为556.55 s-1,温度从175 ℃升高至时185 ℃,1#试样剪切黏度下降了21.3%,而4#PC-WAX/PP样剪切黏度下降了16.8%,说明PC-WAX的加入使得共混物黏度对温度的敏感性在降低。

图5 温度对共混物熔体剪切黏度的影响

Fig.5 Effect of temperature on shear viscosity of blends

2.2.4 共混物熔体的黏流活化能

黏流活化能是描述材料黏-温依赖性的物理量,可以反映材料流动的难易程度,更重要的是可反映材料黏度随温度变化的敏感性。当温度高于黏流温度时,高聚物的黏度和温度的关系可用Arrhenius式(2)、(3)表示。根据1#、3#与5#试样在不同剪切速率下的lgηα-1/T线性回归直线斜率可求得不同剪切速率下对应的黏流活化能,结果如表2所示。

表2 不同剪切速率下共混物熔体的黏流活化能

Tab.2 Viscous flow activation energy ofblends at different shear rateskJ/mol

试样编号556.55 s-11 281.42 s-12 818.36 s-15 571.21 s-11#42.2235.6132.9327.443#34.2327.4919.4216.225#28.3520.6815.129.25

由表2可见,随着剪切速率的增大,黏流活化能逐渐减小,说明剪切黏度对温度的敏感性随着剪切速率的增大而降低。此外,在相同剪切速率下,黏流活化能随PC-WAX质量分数的增多而减小,说明剪切黏度对温度的敏感性随着PC-WAX质量分数的增多而降低。当剪切速率为5 571.21 s-1时,3#样与5#样黏流活化能分别较1#样降低了40.9%和66.3%。

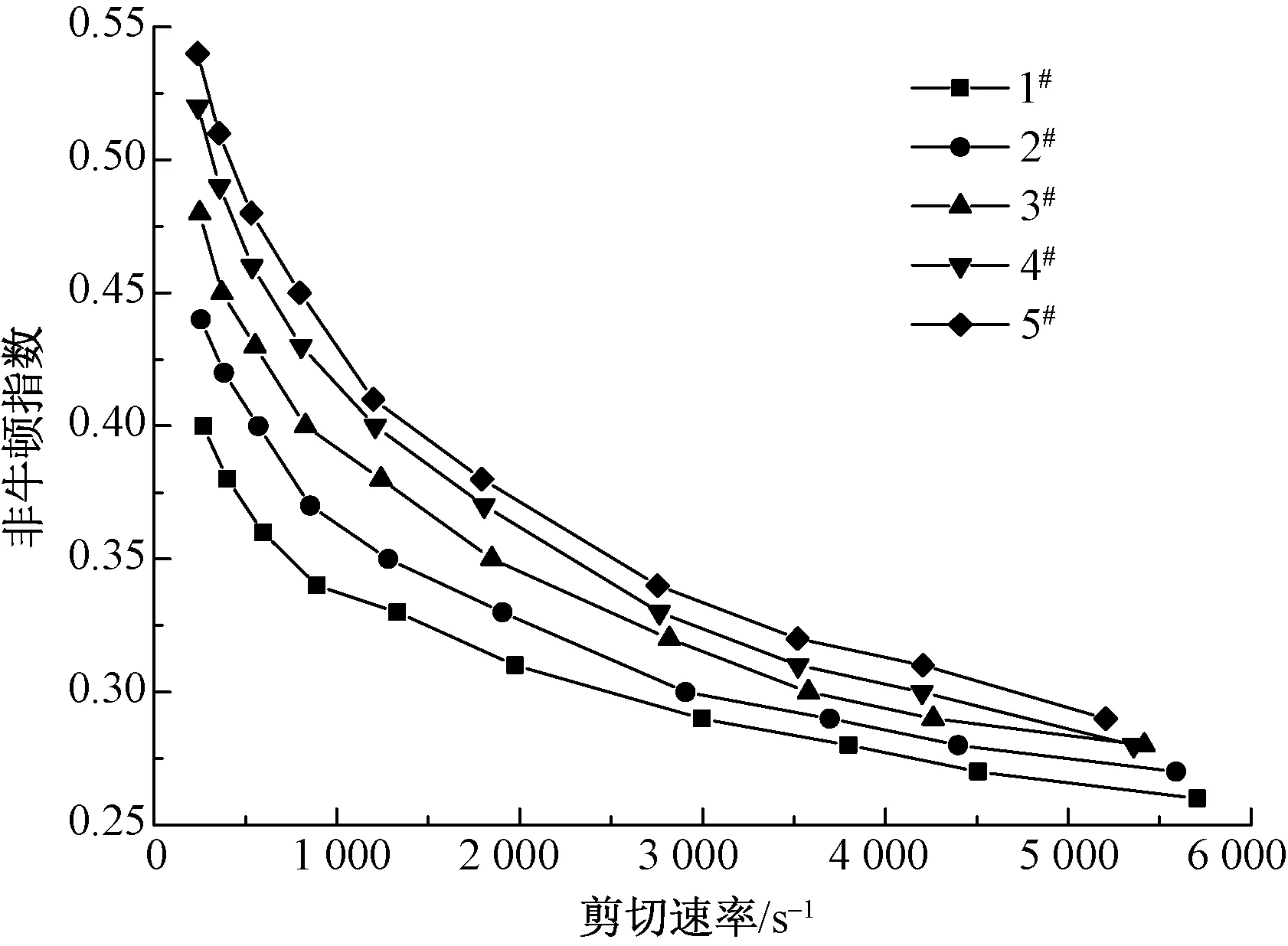

2.2.5 共混物的结构黏度指数

图6 180 ℃下不同质量分数PC-WAX共混物的曲线 curves of blends with different quality fraction of PC-WAX at 180 ℃

根据图中直线斜率可计算得到试样的Δη,1#~5#试样Δη分别为1.306、1.286、1.274、1.241与1.246。可见,PC-WAX的加入使试样的Δη减小,当PC-WAX质量分数达到10%、15%时,Δη值逐渐降低,这表明PC-WAX的加入可提高PP的可纺性。当PC-WAX质量分数达到20%时,其值有增大趋势。

图7 4#试样在不同温度下的曲线 curves of 4# sample at different temperatures

3 结 论

1)相变蜡/聚丙烯(PC-WAX)/PP共混物具有相变调温功能,其调温性能随PC-WAX质量分数的增加而提高。PC-WAX质量分数为20%时,其熔融相变温度为 29.33 ℃,吸热焓为25.68 J/g,结晶相变温度为22.67 ℃,结晶焓为25.43 J/g。

2)PC-WAX/PP共混物的热挥发温度随PC-WAX质量分数的增加明显提高,热挥发速率降低,PC-WAX质量分数为20%的试样初始热挥发温度为225.91 ℃,较纯PC-WAX增大了17.48 ℃。

3)PC-WAX/PP共混物熔体属于剪切变稀型流体,PC-WAX的加入未改变PP的流动类型,但可明显降低其流动阻力。共混物的剪切应力、剪切黏度与黏流活化能随着PC-WAX质量分数的增大而明显减小。

4)PC-WAX的加入可提高PP的可纺性,在实验范围内,PC-WAX/PP的结构黏度指数随加热温度的提高而下降,随PC-WAX质量分数的增大而减小。

FZXB