经编光纤传感织物结构变化对光纤弯曲损耗的影响

杨 昆, 李美奇, 张 诚, 郭 溪

(1. 天津工业大学 纺织科学与工程学院, 天津 300387; 2. 天津工业大学 电子与信息工程学院, 天津 300387)

随着新型材料与纺织技术的不断发展和融合,用于监测生理参数[1-3]、压力[4]和应变[5]等信号的智能传感织物,在生物医学、通信和航空等领域有着越来越广泛的应用。其中,光纤传感织物因具有抗电磁干扰、灵敏度高、安全和柔韧性好等特点,在可穿戴领域占有一定的优势且受到许多研究人员的青睐[6-8]。机织结构挺括密实、透气性和弹性较差,而针织结构具有良好的弹性、回复性和柔软性等特点[9],因此针织结构更适合作为光纤传感织物的载体。目前,国内外关于针织结构光纤传感织物的研究主要集中在实现光纤传感器和纺织结构的整合方式上[10-12],且大都基于纬编结构,对经编结构的研究较少。另外,传感织物在实际使用的过程中会受到拉伸力或者其他外力作用,光纤也会受其影响发生弯曲,从而产生弯曲损耗[13-15],直接影响了其传感性能。

本文利用经编技术,将光纤作为衬纬纱线织入双梳经编结构中,形成经编光纤传感织物。分析织物在受到纵向拉伸力时,其织物结构变化的规律及其对光纤弯曲损耗的影响,并通过测试电压值的变化来表征光纤中光信号的传输效果。

1 实验部分

1.1 材 料

传感织物由编织纱织造的地组织和光纤衬纬纱组成。衬纬纱选用江西大圣有限公司生产的直径为1 000 μm的聚合物光纤,其最小弯曲半径为 25 mm,传输损耗为210~230 dB/km。编织纱参数如表1 所示。

表1 编织纱参数

Tab.1 Parameters of knitting yarns

纱线编号种类颜色线密度/tex排列位置工作针数Y1棉纱红色36.67前梳8Y2棉纱粉色33.33前梳34Y3棉纱黄色36.00前梳4Y4棉纱白色35.00后梳46

1.2 织 物

地组织为经平绒组织(前梳经绒垫纱,后梳经平垫纱)。采用粉色和白色纱线分别编织织物的主体,红色纱线标示光纤衬纬纱的横移范围,黄色纱线标示布边,各色纱线在每把梳栉上的穿纱方式参见图1。

图1 编织纱的穿纱方式

Fig.1 Threading of knitting yarns

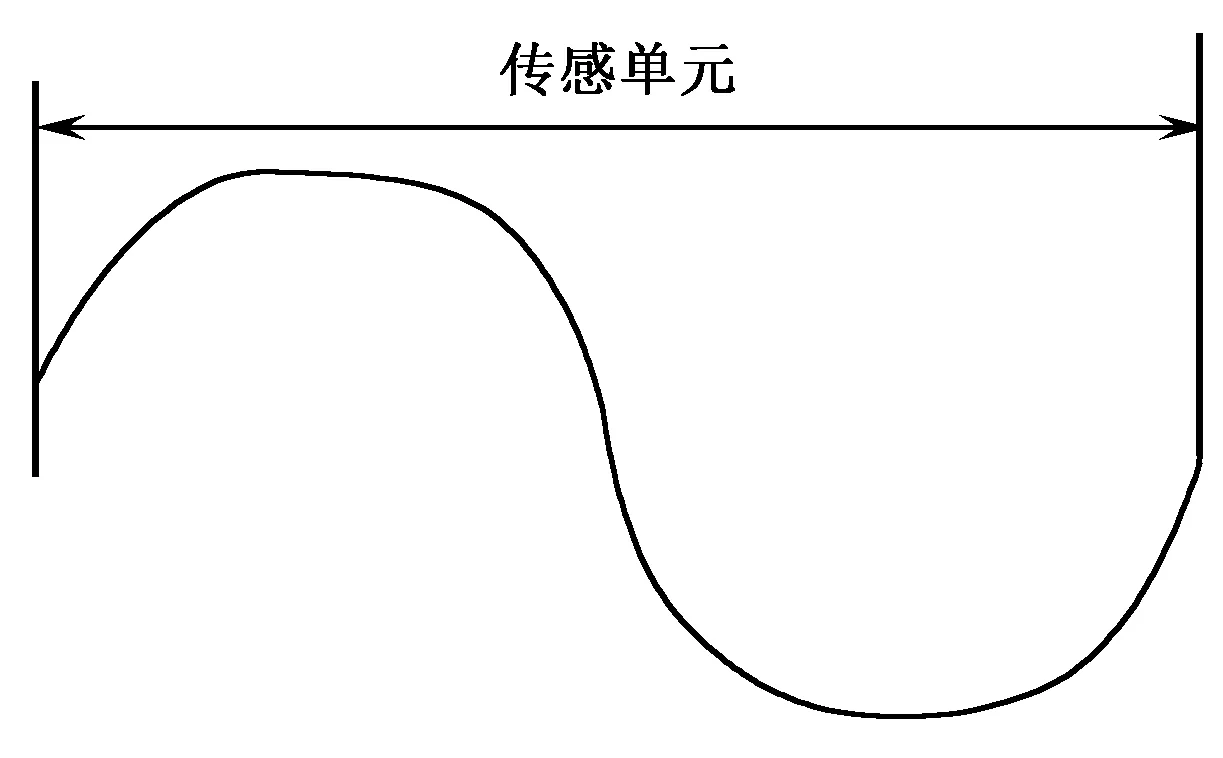

光纤以2个半径为10 mm的半圆反向连接的形式(见图2)衬入到地组织中,与地组织一起构成了传感织物[16]。

图2 传感单元形状

Fig.2 Shape of sensing unit

依据衬纬光纤的垫纱轨迹要求,结合织物线圈形态系数(线圈宽度和高度的比值,在数值上等于织物纵密和横密的比值),计算得出光纤衬纬纱的垫纱数码:0-0/0-0/2-2/3-3/4-4/5-5/6-6/7-7/7-7/6-6/5-5/4-4/3-3/2-2/0-0/0-0//。

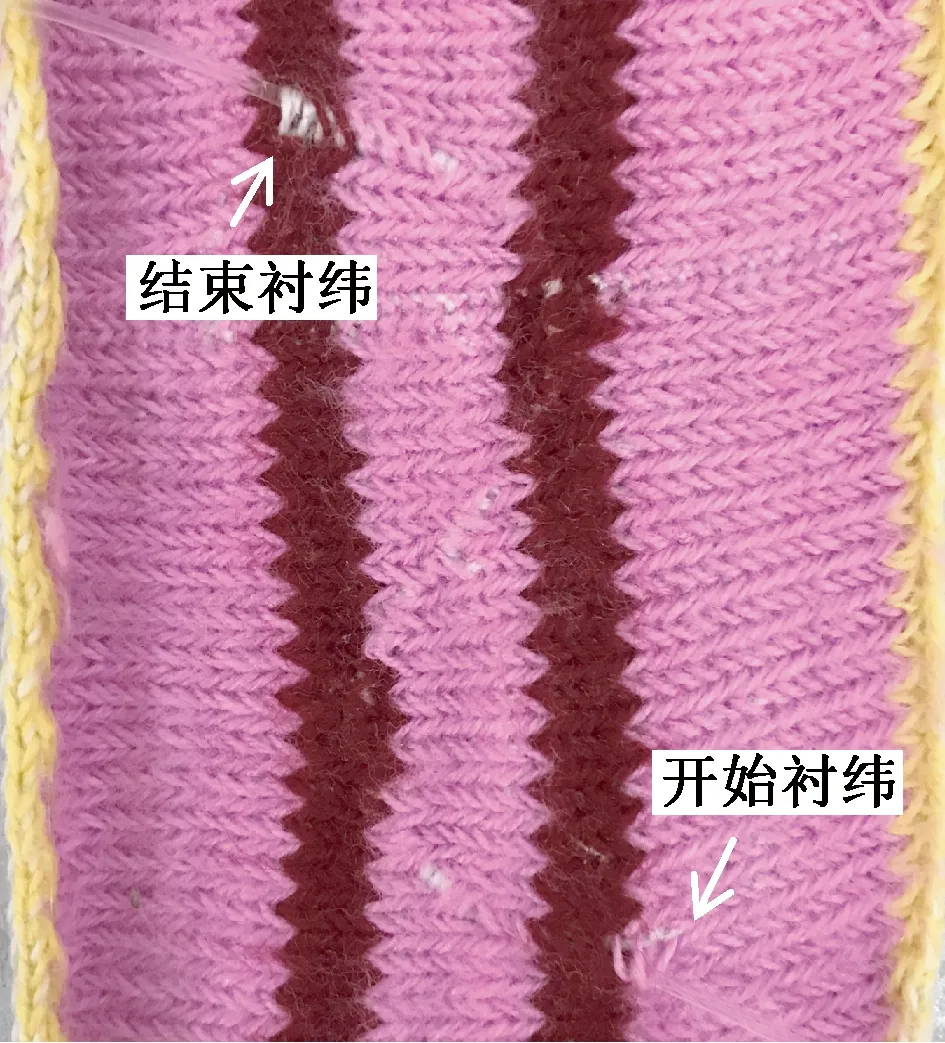

本文的传感织物在实验室的经编小样织机[17]上编织。该机为单针床,机号E12,采用舌针。传感织物样品如图3所示。可以看出衬纬光纤的垫纱轨迹,织物的上机宽度为95 mm,下机宽度为70 mm,横向收缩率为26.3%,横密值为7根/cm,纵密值为8根/cm。

图3 经编光纤传感织物成品(反面)

Fig.3 Warp knitted optical fiber sensing fabric(back side)

1.3 性能测试

1.3.1 线圈结构测量

将试样织物水平放置,设置试样初始夹持长度为2.5 cm,参照FZ 70002—1991 《针织物线圈密度测量法》,利用Z16APOA型Leica超景深三维显微系统测量在纵向拉伸率为0%、10%、15%、20%和25%时试样的线圈高度和宽度,选择8个不同的位置测量,取平均值。

1.3.2 织物厚度测量

参照GB/T 3820—1997《纺织品和纺织制品厚度的测定》,利用YG141LA型织物厚度仪和42BYG250Bk-B型电动平移台测量试样厚度。设置电动平移台拉伸总长度为20 mm,每次拉伸距离为2 mm,利用织物厚度仪测量每次纵向拉伸后的织物厚度,共5次,取平均值。压脚面积为 2 000 mm2,加压压力为2 kPa,加压时间为30 s。

1.3.3 传感织物光性能测试

利用IF E91D型光源为试样提供光信号,利用IF D91 PIN型光电探测器将检测到的光信号转化为电信号,并通过Lab View数据采集卡采集数据。利用dp1308a型电源为光源和光电探测器提供电压。设置电源电压为5 V,设置电动平移台的额定工作频率为3 000 Hz,拉伸总长度为20 mm,拉伸和回复总时间为60 s,分别采集拉伸回复60 s和拉伸回复20 mm过程中的电压。

2 结果与讨论

2.1 线圈结构和织物厚度

图4 不同拉伸率下线圈高度、线圈宽度和延展线长度

Fig.4 Stitch height(a) and stitch width(b) at different stretch rates

光纤通过局部衬纬的形式衬入地组织中,实现了光纤与经编织物的结合,这样既能将光纤“编入”织物中,又能获得较为稳定的织物结构。图4、5分别示出传感织物纵向拉伸过程中地组织受到纵向拉伸时线圈结构和织物厚度的测量结果。可见,在对经平绒织物进行纵向拉伸时,随着拉伸距离增大,织物线圈高度增大,而线圈宽度减小。织物厚度在拉伸过程中呈减小趋势,回复过程中呈增大的趋势。

图5 织物厚度与拉伸长度的关系

Fig.5 Relationship between fabric thickness and stretch length

2.2 传感织物光性能

图6示出60 s内拉伸长度与输出电压的关系。可见,传感织物在拉伸回复60 s的过程中电压表现为先减小后增大的周期性循环。电压值波峰波谷出现的时间和拉伸回复时间基本吻合。进一步分析拉伸回复20 mm过程中电压值变化规律(见图7)发现:传感织物在拉伸过程中电压呈减小的趋势,当电压减小到一定程度后趋于平稳;在回复过程中,电压呈先增大后减小的趋势。

Fig.6 Relationship between stretch length and output voltage within 60 s

Fig.7 Relationship between stretch length and output voltage within 20 mm. (a)Stretch;(b)Recovery

假设在拉伸过程中,光纤只产生了宏弯损耗[18],那么随着拉伸距离增大,光纤弯曲半径增大,宏弯损耗减小[19],电压应呈现逐渐增大趋势,这与实际测试结果不符,因此推断在拉伸回复过程中,光纤所产生的损耗不仅只有宏弯损耗。

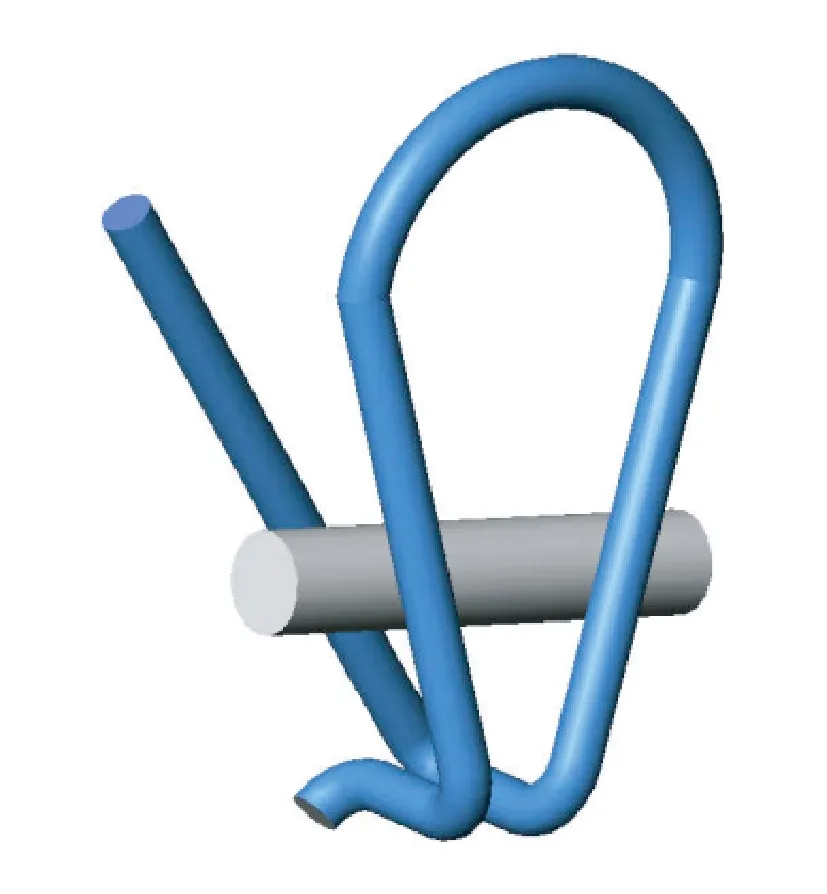

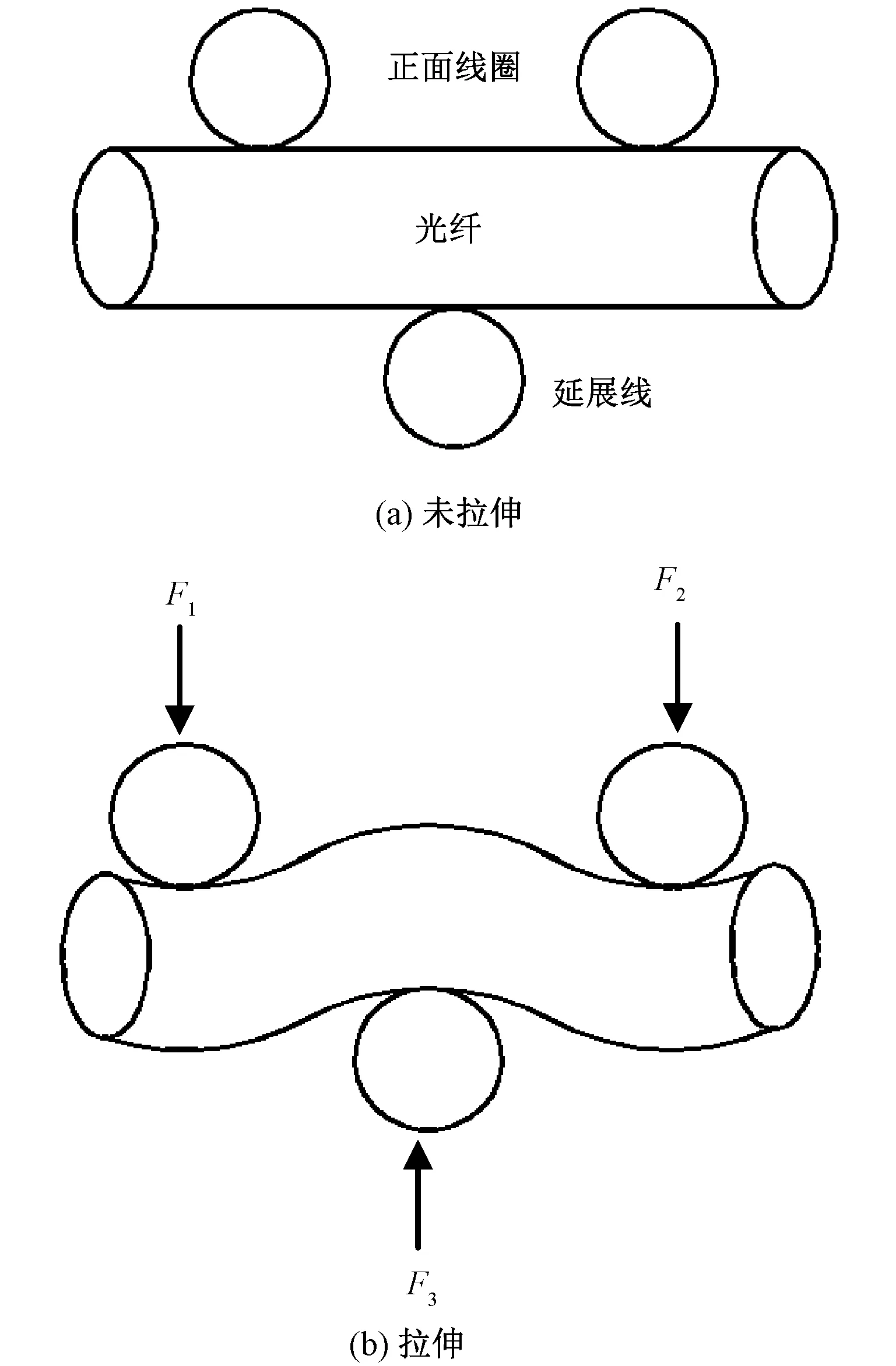

当传感织物受到纵向拉伸力时,织物结构改变,由于受到拉力和线圈的挤压,衬纬光纤随之会在织物水平方向和厚度方向发生弯曲变形。水平方向表现为光纤弯曲半径随织物拉伸而增大,宏弯损耗减小。厚度方向上,为便于分析,将光纤在织物中的形态进行简化处理,并假设光纤未被拉伸时不受外力作用为直线状态,光纤和棉纱横截面为均匀光滑的圆形。对于一个线圈单元来说,光纤在织物中的状态如图8所示。当拉伸传感织物时,假设衬纬光纤和编织纱的直径不变,从织物截面方向(见图9)可看出,衬纬光纤受到来自织物正面线圈(F1,F2)和反面延展线(F3)的外力作用,由原来的直线状态变成微弯状态。

图8 光纤在织物中的形态模拟

Fig.8 Morphology simulation of optical fiber in fabric

图9 拉伸时织物截面图

Fig.9 Sectional view of fabric during stretching.(a)Unstretched; (b) Stretched

当传感织物在受到纵向拉伸力时,织物厚度减小,挤压光纤,造成光纤产生极小的微弯。根据微弯损耗理论可知,微弯个数和微弯凸起的高度与微弯损耗成正比[20]。地组织延展线和圈干交叉点越多,微弯个数越多;拉伸作用力越大,织物对光纤的挤压作用越大,微弯凸起的高度越大,因此拉伸过程中产生的微弯损耗越大,电压越小。由此可知,在对传感织物进行纵向拉伸时,宏弯和微弯相互作用,若宏弯作用大于微弯作用,电压则呈现增大趋势;若微弯作用大于宏弯作用,电压则表现为减小趋势。对于本文传感织物,拉伸回复过程中,电压先减小后增大,说明拉伸时产生的微弯作用大于宏弯作用。这是由于经平绒地组织较为厚实,延展线较长,对光纤的束缚力较大,产生的微弯损耗也越大。

3 结 论

本文将光纤作为衬纬纱线织入以经平绒为地组织的经编织物中,形成了经编光纤传感织物,并对其施加纵向拉伸力,分析了织物结构变化规律和光纤弯曲损耗对传感织物光信号传输效果的影响。传感织物在纵向拉伸过程中,织物厚度减小,织物对光纤产生挤压从而造成光纤微弯。拉伸时,宏弯和微弯损耗相复合,若宏弯损耗起主导作用,则表现为电压增大;若微弯损耗起主导作用,则表现为电压减小。光纤的弯曲损耗还受很多因素的影响,同时这些因素也影响了光纤的其他性能,本文虽然简化这些影响因素,但在实际应用和研究中应该统筹考虑各种影响因素,使光纤传感织物达到更好的效果。

FZXB