大功率胶带输送机的驱动设计

付林云

上海机电设计研究院有限公司 上海 200040

1 设计背景

胶带输送机以运量大、性能稳定、投资低等优点,越来越多地被应用于工程中[1]。运量越大、距离越长,胶带输送机相较于其它运输方式的优点就越突出。因此,胶带输送机在大型火电厂、码头和矿山等领域的应用日益广泛。

2010年,某年产10万t阴极铜的露天矿山采用湿法冶金技术采集阴极铜,在确定破碎后的矿石至冶炼堆场的运送方式时,经过综合分析比较,决定建立胶带输送机输送系统取代传统的公路汽车运输方式,解决了汽车运力不足及环境保护的问题。业主邀请了设计院和国内几家一流的胶带输送机制造企业,先后进行了多次线路踏勘和技术论证工作,制订了胶带输送机线路方案,从半移动式破碎站到堆场布料器内共设有十条胶带输送机。由于使用胶带输送机运输,使汽车运输距离由约20 km缩短至1 km,从而大大降低了运输成本,增加了项目的经济效益,并有效减少了环境污染。

与工厂内部使用的小型胶带输送机不同,大功率胶带输送机运量大,运距长,功率和带宽通常很大,因此其设计选型有需要斟酌的地方。驱动装置是胶带输送机的核心,其设计选型的合理性关系到胶带输送机设计的成功与否。驱动装置的设计选型包括起动方式的选择、驱动装置的布置形式、电机功率的计算等。

某铜矿工程中使用的一台大功率胶带输送机采用φ159 mm托辊,上托辊间距为1.2 m,下托辊间距为3 m,采用头部卸料方式,其技术参数见表1。笔者对这一大功率胶带输送机进行驱动设计。

2 电机功率计算

根据大功率胶带输送机设计原理,传动轴功率PA和电机功率PM[2-3]为:

PA=Fuv/1 000

(1)

PM=kPA/(η1η2η′η″)

(2)

式中:Fu为圆周驱动力,N;k为安全因数,取1.2;η1为联轴器效率;η2为减速器传动效率;η′为电压降因子;η″为多机驱动功率不平衡因子。

圆周驱动力Fu为:

Fu=CFH+Fs1+Fs2+Fst

(3)

式中:FH为主要阻力,N;Fs1为主要特种阻力,N;Fs2为附加特种阻力,N;Fst为倾斜提升阻力,N;C为与输送机长度有关的因数,取1.3。

主要阻力FH为物料及输送带移动,以及承载分支与回程分支托辊旋转所产生阻力的总和:

FH=fLg[qRO+qRU+(2qB+qG)cosδ]

(4)

式中:f为摩擦因数,根据工作条件及制造安装水平决定,取0.023;g为重力加速度,取9.81 m/s2;qRO为承载分支托辊组单位长度旋转部分质量,根据托辊组的大小和安装间距计算得出,本工程为35.1 kg/m;qRU为回程分支托辊组单位长度旋转部分质量,根据托辊组的大小和安装间距计算得出,本工程为12.1 kg/m;qB为单位长度输送带质量,初始计算时由于未选定胶带的型号,可凭经验先选择,然后再反算验证调整,首选ST2500钢丝绳芯输送带,为36.8 kg/m;qG为单位长度输送物料质量,可通过Q/(3.6v)计算得出,本工程为705.5 kg/m;δ为输送机倾角,取12°。

根据胶带输送机的技术参数,得:

FH=0.023×322×9.81×[35.1+12.1+(2×

36.8+705.5)×cos12°]=58 796 N

主要特种阻力Fs1为:

Fs1=Fε+Fgl

(5)

式中:Fε为托辊前倾的摩擦阻力,N;Fgl为被输送物料与导料槽拦板间的摩擦阻力,N。

Fε=Cεμ0Lε(qB+qG)gcosδsinε

(6)

(7)

式中:Cε为槽形因数,本工程均采用35°槽形托辊,35°槽角时取0.43;μ0为托辊和输送带的摩擦因数,取0.3;Lε为装有前倾托辊的输送机长度,本工程托辊几乎全长布置前倾托辊,取330 m;ε为托辊前倾角度,取1.5°;μ2为物料与导料栏板间的摩擦因数,取0.5~0.7;Iv为输送能力,m3/s,可通过Q/(3.6ρ)换算,为0.966 2,m3/s;ρ为物料密度,本工程为2 300 kg/m3;l为导料槽栏板长度,m;b1为导料槽两栏板间宽度,查表得1.45 m。

上述参数代入式(5)后,得:

Fs1=0.43×0.3×330×(36.8+705.5)

×9.81×cos12°×sin1.5°+0.7×0.966 22

×2 300×9.81×10/(3.152×1.452)

=15 004 N

附加特种阻力Fs2为:

Fs2=nFr+Fa

(8)

式中:Fr为输送带清扫器摩擦阻力,N;Fa为犁式卸料器摩擦阻力,本工程采用头部卸料,取0;n为清扫器数量,本工程共设5个清扫器。

Fr=APμ3

(9)

式中:A为单个清扫器和输送带的接触面积,查表得0.02 m2;P为清扫器和输送带间的压强,N/ m2;μ3为清扫器和输送带间的摩擦因数,取0.5~0.7。

上述参数代入式(8)后,得:

Fs2=5×0.02×10×104×0.6=6 000 N

倾斜提升阻力Fst为:

Fst=qGgH

(10)

得:

Fst=705.5×9.81×68.5=474 085 N

综上计算,圆周驱动力Fu为:

Fu=1.3×58 796+15 004+6 000+474 085

=571 524 N

由此得传动滚筒轴功率PA为:

PA=571 524×3.15/1 000=1 800 kW

由上述功率验算ST2500输送带型号是否合适,取安全因数为10,经验算型号能够满足强度要求。

电机功率PM为:

PM=1.2×1 800/(0.96×0.98×0.95

×0.9)=2 685 kW

根据计算结果,若选择单台电机,则功率太大,从投资和可替换性而言都不是明智选择。对于大功率胶带输送机,一般情况下选择两至四台电机共同驱动,来达到总功率的要求。本胶带输送机最后选择三台900 kW电机来驱动。计算本工程中其它胶带输送机的功率,也可以确认900 kW是最小、最理想的单台驱动电机功率,对于后期运行管理和维修,以及减少备品备件而言,是一个合适的选择。

3 起动方式选择

胶带输送机功率很大,需要用多台电机驱动。为了节能,采用高压供电。对电机在驱动控制方面有多层次运行要求,主要包括:① 电机的起动电流要小,以减小对电网造成的冲击,从而减弱对电网上其它设备正常工作的影响,同时避免造成对传动设备的猛烈冲击;② 电机的起动力矩要大,尤其是要防止输送机重载起动困难,保证重载起动时有足够的力矩;③ 驱动控制装置长期运行的可靠性要高;④ 多电机驱动时功率平衡的精度要高;⑤ 保证多电机驱动时各电机速度同步的精度;⑥ 起动、制动过程要平稳,以避免胶带和滚筒之间出现打滑现象[4-5]。

根据以上要求,确认胶带输送机需采用软起动方式。软起动方式有很多种,从大类上可以分为机械类软起动、机电类软起动和电控类软起动。常见的机械类软起动设备有液力偶合器、各种液压马达。机电类软起动设备的典型代表是可控软起动装置(CST)。电控类软起动设备的代表是变频器。从市场占有率角度而言,液力偶合器、变频器和CST占据了软起动的半壁江山。

液力偶合器在高压时起动性能不佳,可传递的功率有限,大功率电机起动时对电网仍有冲击,一般只适合功率不太大的胶带输送机,此处不适用。CST和变频器都可应用于大功率胶带输送机的软起动,但又各有优缺点。

CST是一种机电一体化系统,带有电液反馈控制及齿轮减速器,在低速轴端装有线性湿式离合器,主要由机械传动系统、电气控制系统、风冷热交换器、油泵系统及冷却控制系统五部分组成[6],可通过电液控制系统设置所需要的加速度曲线和起动时间。

CST收到信号后,电机起动。达到额定速度后,液压系统开始增大离合器反应系统的压力,低速轴上的速度传感器检测出转速,并反馈至电液控制系统。将该速度信号与控制系统之前设置的加速度曲线比较,其差值用于调整反应盘的压力,从而确保稳定的加速度曲线斜率。

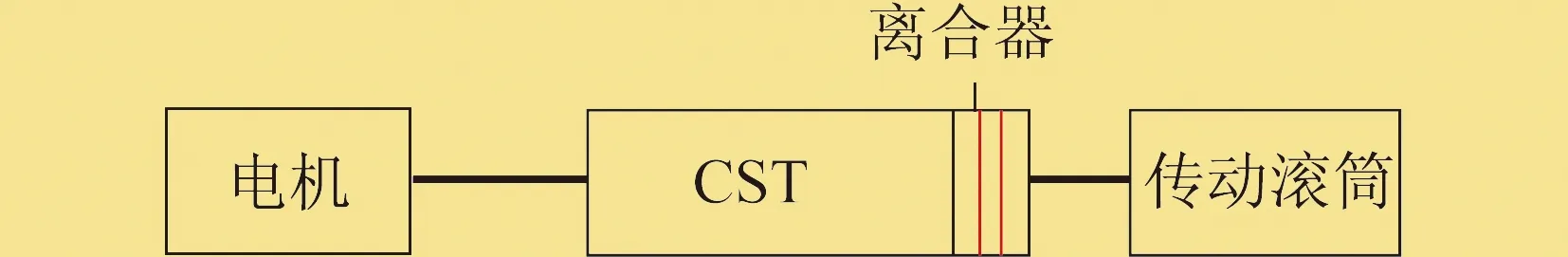

胶带输送机中,电机与CST应一一对应,即一台电机对应一台CST,其连接方式如图1所示。

图1 CST连接方式

由分析可知,CST拥有以下优点:① 控制闭环使软起动性能佳;② 多电机驱动时,功能平衡性好;③ 适应环境温度的范围广,-20~45 ℃范围内均可使用;④ 属于偏机械类产品,对工作环境的要求不高;⑤ 没有谐波,对电网不产生污染。当然,CST也有三大缺点:① CST的减速器每年需更换润滑油,每4年左右需返厂更换零件,每季度需更换滤芯;② 结构复杂,维修量大,维修技术要求高;③ 空载起动时对电网有冲击。

变频器实现软起动的工作原理是在电源输入端经晶闸管整流装置转换为直流电源,后再经绝缘栅双极晶体管逆变模块转换为频率可调电源,进而达到调速的目的[7-8]。变频器的连接方式如图2所示。

图2 变频器连接方式

变频器软起动的优点如下:① 优越的软起动、软停止特性,可实现验带功能;② 起动电流小,对电网冲击小;③ 多机驱动时,电机功率平衡性好;④ 节电效果显著。

变频器软起动的缺点主要包括:① 对环境的适应性差,一般只能在-5~45 ℃的环境中保持良好运行;② 与CST相比,使用寿命短,从而增加了使用成本;③ 对工作环境要求高,多尘和高湿度对寿命有较大影响;④ 对电网产生谐波污染。

从以上分析可以看出,CST和变频器软起动各有特点,使用的场合各不相同。总体而言,CST的总投资低,对环境的适应性好,但使用过程中需频繁维修更换零件,影响生产效率;而变频器的总投资高,寿命短,对环境的适应性差,但使用时的维修频率相对较低。此工程处于热带地区,环境温度在变频器的适用范围内,且由于胶带输送机运输系统在本工程中起重要作用,一旦中断将影响工程的开展,因此权衡再三,最终确认采用变频器软起动。

4 驱动布置和起动设置

由于本工程中全程采用胶带输送机运输,且运量和总长属世界前列,因此大功率胶带输送机的重要性和关键性可见一斑。

本工程中的大功率胶带输送机,除了带宽宽、运量大、功率大以外,还有两个重要特点:① 由于采用头部卸料造料堆,头部滚筒平台没有设置土建支腿,为直接悬空;② 提升角度为13°,高度达68.5 m。

为了解决头部滚筒平台的支撑问题,在结构上需设置一根拉梁,将头部平台拉起。为了降低设备投资,头部滚筒附近的胶带机张力应尽量减小,从而降低梁的尺寸。为了有效减小胶带输送机头部张力,可采取两个措施。

(1) 合理布置驱动装置。驱动装置的布置包括驱动装置的组合形式和位置。如前所述,由于设置了三台驱动电机,因此需要从双滚筒和三滚筒两种驱动方式中选择一种驱动方式。

三滚筒与双滚筒相比,多机驱动带来的不平衡因数更大,效率更低,且投资更大,因此胶带输送机采用双滚筒驱动。多滚筒驱动带式输送机电机功率配比设计的一般原则为,充分利用各滚筒所产生的摩擦力,选用最低强度的输送带,或尽量使驱动系统通用化[9-11]。

一般情况下,上运的胶带输送机多采用头部驱动、尾部驱动或两者的演变模式,如图3所示。

图3 胶带输送机常规驱动布置

本胶带输送机提升高度为68.5 m,且头部以下是堆场,结构为悬空设计,如果将驱动装置布置在头部,那么势必会加大结构投资,安全性风险也会更大。从减小胶带机张力角度考虑,驱动滚筒布置在尾部理论上是最佳方案,但由于尾部空间小,难以再布置驱动滚筒,因此实际并不是最佳选项。只有将驱动装置布置在场地宽敞的中部地面位置是理想方案,原因如下:① 双滚筒布置不拥挤;② 驱动装置的荷载直接作用在地面上,可减少土建投资,且安全性更高;③ 可减小胶带输送机的最大张力,从而降低带强。在胶带输送机的爬升高度范围内,选择一处地面布置驱动装置,如图4所示。

图4 胶带输送机实际驱动布置

(2) 合理设置电机起动。大功率胶带输送机起动时的张力最大。一般而言,胶带输送机有两种起动工况,一种是空载起动,一种是满载起动。显然,满载起动时胶带输送机的张力最大,但这是不常见工况。为了最大限度降低投资,提高土建的安全性,并且减小变频器的发热量,在设计胶带输送机时采取了两项措施。

第一项,空载起动时,单电机变频起动,其余两台电机再慢慢起动。待三台电机完全起动后,再接收物料。一般而言,这一过程需要2~4 min,即现场需要至少等待几分钟再加矿石,这样可以有效减小胶带输送机起动时的张力。

第二项,满载起动时,三台电机同时变频起动。此时电机降速,但传递的力矩非常大,变频器发热量很大,对寿命影响较大。但是另一方面,这样做可以将胶带输送机起动时的张力限制在一定范围内,不至于超出胶带的承受范围。

5 结束语

笔者作为主要设计者参与了某铜矿工程,设计了十条长距离大运距胶带输送机系统,总长约13 km,投产至今2年有余,运行良好,且已达产。

结合多年工作经验,针对大功率胶带输送机驱动设计提出如下建议:

(1) 功率计算时可先预选参数,然后根据胶带输送机的功率计算式算出大数,得到功率后再反算验证;

(2) 务必采用软起动,以减轻对设备和电网的冲击,软起动的方案根据具体项目情况进行选择;

(3) 驱动系统尽可能布置在地面,以减小投资,提高安全性。