豆乳粉加工关键技术研究进展

江连洲 胡继莹 刘耀华 江中阳 王中江 范志军

(1.东北农业大学食品学院, 哈尔滨 150030; 2.黑龙江工程学院招生就业处, 哈尔滨 150050;3.黑龙江省计算中心, 哈尔滨 150028; 4.黑龙江省北大荒绿色健康食品有限责任公司, 哈尔滨 150036)

0 引言

作为优质植物蛋白的来源之一,大豆含有丰富的优质蛋白和油脂,不含胆固醇。大豆中含有许多生物活性成分,如皂苷、异黄酮、低聚糖,表现出较强的减脂降糖、抑制癌症等多种重要的生理功能[1]。

豆乳粉是大豆经脱皮、浸泡、磨浆、杀菌、脱臭、喷雾干燥等一系列工艺后制成的粉状即溶速食饮品[2],含有丰富的蛋白质、氨基酸、脂肪酸等营养物质及低聚糖、异黄酮、卵磷脂等功能性物质,易于消化吸收。豆乳粉更适合于牛奶蛋白过敏及患有乳糖不耐症的人群日常饮用,以补充日常所需蛋白质。除此之外,豆乳粉还被广泛应用于乳制品、饮品及其他食品中。

随着科学技术的不断进步和大豆加工的精深化探索,作为植物蛋白、固体饮料和功能性食品范畴的大豆冲调豆粉、液体豆奶(大豆冰淇淋、精制豆浆、豆浆晶、蛋白露、蛋白乳等)及食品添加剂用的豆乳粉不断发展。我国大豆脂肪含量较低,蛋白质含量较高,适合于豆乳粉与豆奶产品的加工。近年来植物奶、豆乳制品发展迅猛。从国际上看,日本的豆奶产品多达44种,2015年日本豆奶销售502亿日元(折合人民币31.6亿元)。美国豆奶消费以年均14.3%增幅快速发展,价格普遍比牛奶高1/3。目前,我国豆乳粉产品市场已经趋于成熟。据《2017—2022年中国即饮豆奶市场发展前景研究报告》显示,我国豆乳销售规模近5年复合增长率超过10%,2017年销售规模达到90亿,成为全球最大的豆乳消费市场。

随着国内豆乳粉销售规模的扩大,豆乳粉受到越来越多消费者的青睐,但仍有不少问题影响部分消费者的购买心理,主要是缺少奶粉的细腻口感和豆腥味、涩味的残余。针对以上问题,许多研究者开始研究新型豆乳粉加工技术,研发功能性豆乳粉产品,促进豆乳粉加工产业发展。本文分析豆乳粉加工工艺的各个环节,依次阐述豆乳粉加工技术对产品营养及品质的影响,论述豆乳粉加工关键技术的研究进展。

1 豆乳粉加工工艺

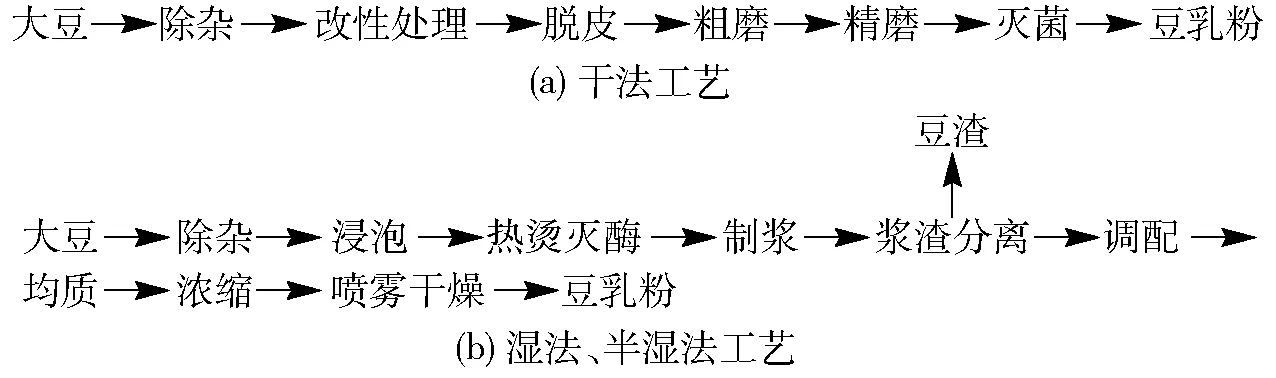

目前豆乳粉的生产工艺主要分为干法、半湿法和湿法3种[2]。豆乳粉的湿法加工工艺,是将大豆浸泡后进行磨浆,然后浆渣分离,得到浆液,经调配均质、喷雾干燥制成豆乳粉,是目前国内豆乳粉生产常采用的加工方式。干法加工工艺是利用大功率工业射频技术处理原料,配合粉碎制粉工艺,通过交变电磁场、高场强作用促使大豆蛋白降解、改性,脱除腥味。干法生产过程不引入水,原料中的营养保存完整,植物纤维含量较高,特别是水溶性蛋白和纤维素含量显著高于湿法加工工艺,且缩短了整个豆乳粉的生产工艺流程[3]。李琳等[4]研究表明,与传统全豆豆乳相比,干法全豆豆乳的平均粒径降低了66.43%,豆乳中可溶性固形物及可溶性蛋白质含量分别提高14.41%和16.57%;与传统熟浆豆乳相比,干法熟浆豆乳的平均粒径提高78.03%,豆乳中可溶性固形物含量以及可溶性蛋白质含量分别提高42.36%和42.76%,在感官评价上干法加工工艺制得的豆乳与传统豆乳并无显著差异。通过干法工艺生产的豆乳粉,保留了大豆固有的香气,冲饮过程不易产生沉淀和分层现象[5],国外目前大多采用干法生产豆乳粉类产品。豆乳粉的半湿法加工工艺一般是将大豆干燥脱皮后经蒸汽灭酶,添加热水并通过粗磨机粗磨,然后再经胶体磨精磨后分渣,制得浆料[3]。半湿法加工的豆乳粉灭酶脱腥效果优于干法加工,且工艺路线较湿法简单。3种方法的工艺流程见图1。

图1 豆乳粉干法、湿法及半湿法工艺流程图Fig.1 Dry, wet and semi-wet processing chart of soybean milk powder

2 豆乳粉浸泡及热烫技术

大豆具有很强的抗磨损性,浸泡处理可以软化大豆组织,利于后续磨浆煮浆操作。大豆的浸泡是豆制品加工中重要的工序之一,直接影响大豆有效成分提取以及产品的品质[6]。浸泡水的硬度会影响豆乳的品质,因为豆乳中的小分子物质如植酸会与钙、镁等金属离子结合形成复合物[7]。研究发现浸泡时使用软水提取的蛋白质含量高于硬水,且浸泡时间应随环境温度升高进行适度缩短。春秋季节大豆常温(25℃)浸泡时间为9~10 h,夏季浸泡(30℃)时间可缩短为6 h,冬季浸泡(15℃)时间需延长至18 h[8],浸泡水的pH值应控制在6.5~7.0之间。研究发现浸泡过程中不会累积形成豆腥味成分[9]。

刘旭等[10]采用Peleg数学模型探讨了大豆的吸水动力学性质并初步确定适合的浸泡条件。通过吸水模型方程参数随温度升高而逐渐减小的变化趋势,发现初始吸水速率与浸泡温度有关。大豆经50℃的水溶液浸泡处理后,大豆细胞壁逐渐破坏,分子量为37 kD的蛋白质大量溶出,经质谱鉴定后为7S球蛋白亚基。

浸泡时加入碳酸氢钠虽会增加工艺的复杂程度,但可以抑制豆腥味形成并且提高出浆率[11]。张世仙等[12]分别研究比较了用NaHCO3、半胱氨酸与柠檬酸溶液浸泡处理制备的豆乳,实验结果表明采用NaHCO3溶液浸泡处理制得的豆乳食用口感良好,且豆腥味显著降低,脂肪氧化酶相对酶活性降低了52%,己醛相对含量下降了72%。

热烫处理可钝化脂肪氧化酶,理想的热烫温度为85~90℃,能够显著降低豆乳中己醛等豆腥味成分的含量,且热烫温度越高,所需时间也越短[13-14]。热处理能促使豆乳中大小状态不同的蛋白质解离聚集成均匀一致颗粒或聚集体,重新形成的小粒径聚集体有利于豆乳的储存稳定性[15-16]。

PENG等[17]研究发现超过60℃热烫处理下的β-伴大豆球蛋白发生明显变性,变性蛋白再重新聚合形成大小、组成和分子结构不均匀的蛋白聚集体,进而可再聚集形成豆乳凝胶。WANG等[18]通过研究豆乳热加工过程中蛋白质组成和含量的变化,发现热烫处理下大豆7S蛋白部分变性,进而改变了大豆蛋白分子的热聚集行为,因此豆乳中析出物增多。PENG等[19]采用超离心分离法,分析了豆乳中脂质和蛋白的分布,研究发现超离心分离后,传统豆乳中分离出95%的脂质,而经热烫处理制备的豆乳仅可分离出约55%脂质,约有40%的脂质被蛋白包裹存在于乳化层,由此证明热烫过程改变了蛋白分子的变性和聚集机制,油脂与热烫处理后的豆乳蛋白结合力增强。MA等[20]研究发现与生豆乳相比,热烫处理增强了豆乳对红细胞抗氧化应激的保护作用,提高了自由基的清除活性。

热烫处理的时间和温度需严格控制,过高热烫温度下的蛋白质可能发生变性而形成不溶性凝胶,影响豆乳的口感。

3 豆乳粉制浆技术

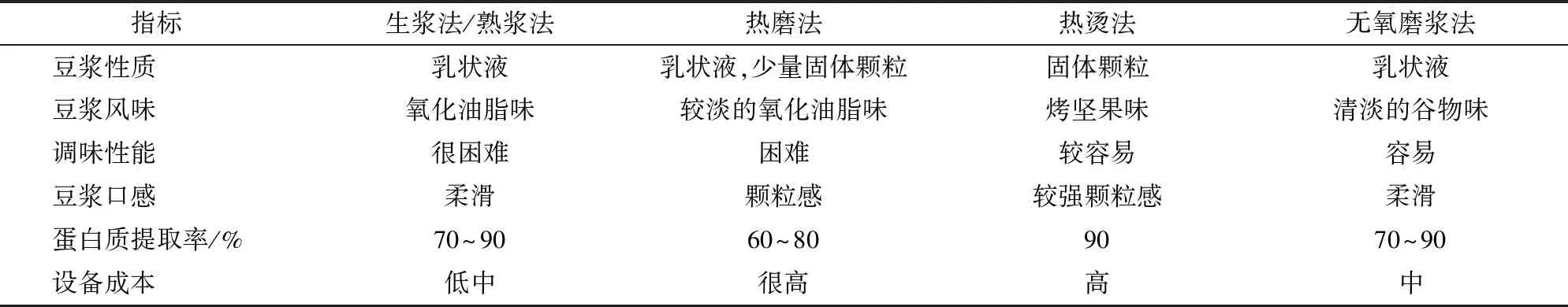

浸泡后的大豆经磨浆处理得到豆糊,进一步分离可制成豆乳。豆乳实质是水溶性蛋白、非水溶性蛋白、糖、脂肪等在水中产生复杂的物化作用后,形成的溶液与络合物或缔合物的混合物(悬浊液、乳浊液)反应体系[21]。在此过程中,豆乳浓度是影响豆乳质量的关键因素,研究表明当浆液蛋白质质量分数为3.3%~3.6%时,豆乳口感最佳[22]。表1[22]给出了现阶段应用的各种制浆方法的对比。

表1 各种制浆方法比较Tab.1 Comparison of methods of soybean milk pulping

豆乳风味物质是大豆中的脂肪酸、蛋白质、糖类等风味前体物质在浸泡、磨浆、加热等一系列豆乳加工过程中发生相互作用而形成的产物[23]。大量研究表明,大部分豆乳风味物质都是由大豆中的亚油酸、亚麻酸等多不饱和脂肪酸经脂肪氧化酶(LOX)和脂肪酸氢过氧化物裂解酶催化后生成的短链化合物[24]。LOX包括LOX1、LOX2、LOX3 3种同工酶,对风味物质生成所起作用由大到小依次为LOX2、LOX1、LOX3[25]。LOX引起的酶促反应在大豆生长和储存期间已开始缓慢进行,当大豆以水浸泡、磨浆时,酶促反应加速发生,己醛会大量产生,这可能与蛋白质水合、分散程度及脂肪氧化酶活性的强度有关[26]。在随后的加热过程中,温度的升高导致LOX逐渐失活,豆腥味成分逐渐减少,热蒸发损失还会导致其在整体风味中所占比例逐渐降低,豆乳风味物质生成后还会与豆乳中的蛋白质、油脂等其他成分发生相互作用,从而间接影响豆乳的整体风味[27-28]。

豆乳中不良风味成分主要有1-己醇、1-辛烯-3-醇、1-辛醇、己醛、(E)-2-己烯醛和(E,E)-2,4-庚二烯醛。其中豆腥味主要来源于大豆脂肪氧化酶(LOX)专一催化具有顺,顺-1,4-戊二烯结构的多元不饱和脂肪酸(包括亚油酸、亚麻酸等),氧化后生成具有共轭双键的脂肪酸氢过氧化物中间体,再经脂肪酸氢过氧化物裂解酶分解而生成的短链化合物[29],作为豆乳中不良风味的主要成分,己醛正是通过此种途径生成,其主要的前体物质为亚油酸,而亚麻酸则是己烯醛、己烯醇等成分的前体物质[30]。因此,在大豆破碎之前,钝化脂肪氧化酶的活性,是祛除豆腥味的关键。但如果采用LOX缺失的大豆品种或是在制作豆乳前使LOX完全失活,豆乳的整体风味则寡淡。由此可知,在大豆加工过程中采用一些方法祛除不良风味的同时,也会影响豆香风味的生成。湿法加工工艺中,可采用热水处理破坏脂肪氧化酶,加热能使其丧失催化不饱和脂肪酸被氧化的能力。LÜ等[31]研究发现,大豆热烫和磨浆温度达到80℃以上且时间在2~6 min时,脂肪氧化酶的相对酶活能降低至38%~57%;同时,豆乳的不良风味迅速降低,而豆香味得到了较大程度的保留。植物种子发芽后,抗营养因子会被内源酶酶解。基于此,在大豆制品加工过程中,可通过发芽处理钝化抗营养活性,改善豆制品的适口性及营养价值。史海燕等[32]将大豆在室温和冷藏条件下浸泡、干炒及萌芽处理后制成豆浆,发现萌芽处理后豆浆中单宁、植酸、皂甙和胰蛋白酶抑制剂的保存率分别为31.83%、27.28%、20.19%和12.89%。另有研究表明萌芽处理可提高大豆异黄酮含量与其活性,且可在一定程度上降低大豆中抗营养因子(胰蛋白酶抑制剂、脂肪氧化酶、植酸及植物凝集素)的含量[33]。文献[34]通过萌芽处理结合低温打浆工艺,防止了β-葡萄糖苷酶失活,促进了 β-糖苷转化,以制备高苷元类异黄酮豆乳粉。与传统湿法工艺相比,此技术制得的豆乳粉中总异黄酮含量及苷元类异黄酮含量分别提高了1.09倍和9.37倍。

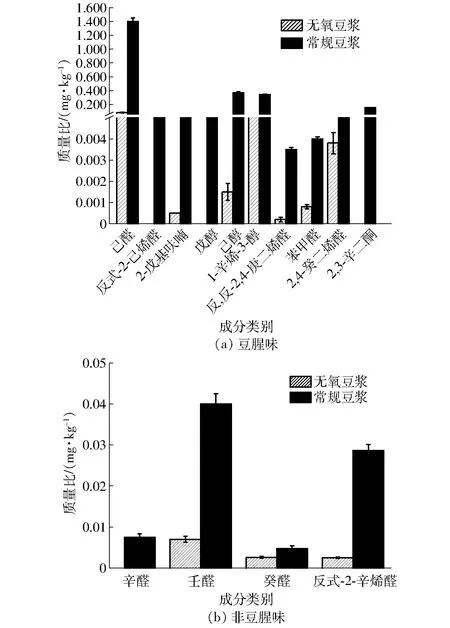

除此以外,真空冷磨法也可有效降低豆乳中的不良风味。此法能够隔绝空气,阻止酶促氧化反应发生,进而减少不良风味的产生,非热处理又能保证口感不下降[35]。冯霖等[36]采用微波技术对大豆进行脱腥,经微波辐射处理6 min,不仅可有效脱除大豆的腥味并起到杀菌的作用,且微波辐射处理后的豆乳粉蛋白溶解度高达63.6%。周艳平[37]研发了无氧磨浆法,通过抑制脂质氧化作用可显著降低豆乳中的豆腥味成分含量(质量比),实验结果见图2。吴玉营等[38]研究发现浸泡的大豆90℃热烫处理5 min,并联合90℃热水磨浆处理制取的豆乳粉基本无豆腥味。

图2 常规磨浆与无氧磨浆制备的豆浆中呈豆腥 味的风味物质和非豆腥味的风味物质含量Fig.2 Volatile beany flavor components and non-beany flavor components of soymilk prepared by normal and oxygen-free grinding process

有许多研究者通过热处理法或物理、化学、生物作用纯化酶活的加工方式来抑制豆腥味成分的生成[39-41],或是通过真空脱臭、添加剂等手段来移除或掩盖豆腥味。真空脱臭是将已生成的不良风味从豆乳体系中脱除的一种方法。此外,在豆乳中添加适量的环糊精能有效减少豆腥味成分的挥发,主要是因为其具有伸缩性结构, 能够捕捉风味分子形成环糊精-客体分子复合物,从而达到吸附包埋的效果[42]。蛋白脱酰胺法能够降低大豆蛋白与豆腥味物质的结合作用, 从而有助于不良风味成分的祛除[43]。但上述方法在降低或去除豆腥味的同时,有益的非豆腥味成分含量也显著降低,导致豆乳的整体风味变得寡淡,甚至失去豆乳原有的特征风味。

传统工艺技术制得的豆乳粉具有致敏性,致敏蛋白主要是大豆球蛋白、β-伴大豆球蛋白、GlymBd 30 ku (P34)和GlymBd 28 ku[44]。目前,酶解是降低大豆致敏性最有效的方法,可应用于制浆工艺中。徐婧婷等[45]采用植酸酶酶解处理(酶用量为1%,pH值 5.15,温度50℃,酶解60 min),植酸去除率接近90%,采用中性蛋白酶实现了7S球蛋白的特异性酶解(酶用量为0.5%,pH值7,温度50℃,酶解10 min),由此获得的蛋白基料与脂肪、糖等复配成豆基粉,在体外模拟的婴儿胃内环境下几乎不形成凝块,有利于婴儿对大豆蛋白质的消化。但此方法不能完全破坏抗原表位,且酶解会形成苦味肽,可能会部分影响豆乳的口感。PEAS等[46]研究表明豆乳经Corolase PN-L肽酶和碱性蛋白酶水解后,豆乳粉不呈现抗原性,而预实验表明经此两种酶得到的无致敏性豆乳粉有苦味肽产生,降低了豆乳粉的口感。

部分学者利用超高压技术降低大豆蛋白致敏性,李慧静[47]研究表明,超高静压可改变蛋白的结构,增加大豆分离蛋白结构的柔性,暴露出更多的酶切位点,超高静压与中性蛋白酶及风味蛋白酶的复合酶酶解作用在降低大豆分离蛋白致敏性上有协同效果,且无苦味产生。文献[48]研究了超高压-限制性酶解处理浆渣分离后的豆乳的方法,发现超高压可改变豆乳蛋白的高级结构,且超高压处理弱化了蛋白分子内氢键及疏水作用,大豆蛋白结构部分解折叠,进而改变与过敏相关的抗原表位,降低致敏性,实验证明当超高压处理压强为320.00 MPa,超高压处理时间16 min,酶添加量为0.3 U/g,酶解处理64 min,豆乳的致敏性降低率为88.35%。

目前,有研究人员在豆乳制浆过程中加入超声波处理手段。超声波作为一种强化过程的手段,产生的空化作用、机械效应和热效应,会对原料的结构和功能产生很大的影响,超声波处理样品的游离巯基含量、体积平均粒径、粒径分布宽度及蛋白质表面疏水性均显著高于未经超声波处理的样品[49]。文献[50]采用超声联合酶解法提高豆乳粉溶解性,发现当超声功率为350 W,处理时间为23 min,57℃酶解温度下处理1.7 h,豆乳蛋白分散指数提高近10%,同时可显著提高豆乳粉的溶解性。MORALES-DE等[51]发现超声处理会破坏大豆细胞壁结构,提高豆乳中异黄酮的含量,此外,空化现象可能导致异黄酮结构之间的相互转化,增加了糖苷和苷元含量。

4 豆乳粉煮浆技术

煮浆是豆乳加工的重要环节,对豆乳的风味品质起到决定性作用。煮浆前需要进行过滤。过滤的主要目的是将豆乳中的纤维除去,有利于提高豆乳产品的稳定性。王慧荣等[52]应用显微镜观察不同均质压力下的豆乳显微结构变化,发现通过150目滤网过滤并煮浆后,豆乳的纤维状杂质消失,反映出过滤、煮浆工艺环节祛除纤维、稳定豆乳的明显作用。

目前常用的煮浆方式为传统的常压煮浆,豆乳能达到的最高温度约95℃。现有研究表明,提高煮浆温度可使脂肪氧化酶失活,减少酶促反应诱导的豆腥味成分的生成[53]。经143℃、6 s处理的豆乳具有较好的感官品质[54],而经UHT杀菌的豆乳有较强的甜香味[55]。然而,过度的热处理也会导致风味物质的挥发[56],或是氨基酸降解而产生不良风味[57]。由此可见,合适的煮浆条件对豆乳整体风味品质有重要影响。

煮浆的作用之一是使蛋白适度变性,为后续工艺奠定基础。任何一种蛋白质,在高温条件下都会发生热变性。磨浆分离出来的豆奶是一种蛋白质水溶液,溶液中蛋白质的状态会随着加热条件的变化而变化。首先,豆乳黏度增大,结合力增强,使豆乳有独特的浓稠度和保水力,使豆乳有细腻感[58]。其次蛋白质的分子结构由致密变得疏松,使有助于分解和消化的蛋白酶进入蛋白分子内部结构中[59]。LIU等[60]的研究表明,基于豆乳中各种蛋白的变性温度不同,采用两段加热法能使豆乳的粘度显著增加。CRUZ等[61]对超高压均质、超高温、常规热处理的豆乳中蛋白聚集体进行了比较研究,发现相对于超高温和常规热处理,超髙压均质可以阻止大的蛋白聚集体的形成,制备出的豆乳产品粒径尺寸更小,稳定性更高。通过控制各个加工环节(浸泡、煮浆、过滤等)的条件参数,可不同程度地改变大豆中蛋白的结构及聚集状态,进而调控产品豆乳的表观性状[62]。施小迪等[63]研发了一种新型的豆乳热处理方式——微压煮浆,即在密闭容器底部通入热蒸汽,使体系内形成0.08~0.1 MPa的微压环境。此技术可显著降低己醛的质量浓度,煮浆15 min以上,反式-2-己烯醛、1-辛烯-3-醇及反,反-2,4-庚二烯醛等豆腥味成分的质量浓度显著降低,在此过程中壬醛、反式-2-辛烯醛两种非豆腥味成分会发生部分损失。微压煮浆方式能够有效调整豆乳的风味组分比例,从而改善豆乳整体的风味品质,煮浆时间为10 min时,腥香比例最佳,风味改善效果最佳。豆乳的感官评价标准及结果见表2[63]。左锋等[64]采用微压煮浆的方式制备豆乳,发现与传统的煮浆方式相比,微压高温煮浆促进了豆乳中蛋白颗粒的形成,显著增大了粒子组分的ζ-电位值,进而提高了豆乳的储藏稳定性;同时,微压煮浆方式增强了豆乳蛋白的水合能力,使豆乳粘度增加,提高了豆乳的感官可接受性。

表2 豆乳风味描述Tab.2 Descriptions of soybean milk flavor

过长的煮浆时间可能引起大豆蛋白溶解性差、大豆利用率低的问题。欧姆加热作为一种新型的体积加热法,具有加热均匀、无传热面、易控制和环境友好等优点。单长松等[65]采用顶空固相微萃取结合气相色谱-质谱联用技术对豆乳的风味物质进行分析评价,利用内标法对各风味物质成分定量分析,发现欧姆加热煮浆处理的豆乳粉样品中己醛、1-辛烯-3-醇、(E)-2-辛烯醛的含量分别比传统加热处理样品降低了45.55%、58.60%、25.56%,显著降低了豆腥味特征风味成分含量。

豆乳在加工过程中会产生一些风味物质,主要源于豆乳热处理时发生的美拉德反应[66],同时也会产生对人体有害的产物晚期蛋白糖基化终产物(AGEs)。有研究发现豆浆在煮制过程中美拉德反应的变化规律:随着温度升高,还原糖类物质积累,羰基首先结合于豆糊体系中蛋白质的氨基,直至大豆11S球蛋白变性,蛋白质暴露出的赖氨酸残基可进一步与羰基发生反应[67]。在此过程中,豆乳蛋白质与还原糖反应形成的AGEs,可降低氨基酸利用率及损害蛋白营养价值,进而对人体造成危害。王晨等[68]采用荧光光谱法检测豆乳中荧光性AGEs含量,研究结果表明,在豆乳加工过程中,不添加糖、添加木糖醇、脱脂均可减少AGEs的形成,黄酮的添加也能够有效抑制豆乳加工和贮藏过程中AGEs的形成,通过对比5种黄酮对蛋白糖基化的抑制效果,发现2 mmol/L的芦丁抑制效果最强。

5 豆乳粉调配与浓缩技术

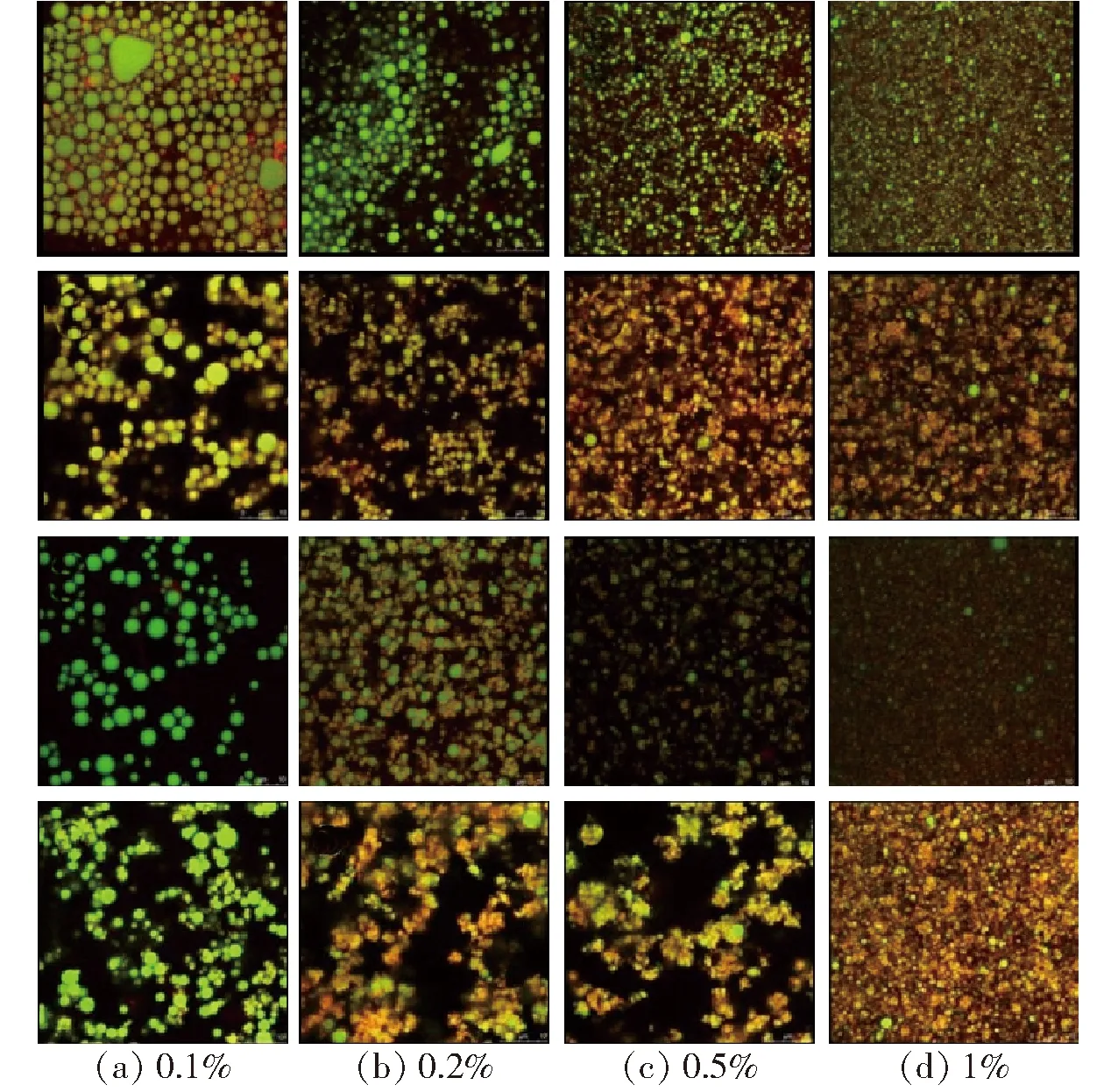

目前市售豆乳粉大都具备多孔疏松的单一颗粒结构,但由于颗粒表面不光滑,且极易吸入潮气,在冲调时不能良好的再扩散,降低了豆粉的冲调性,主要是由于豆乳粉分散性和流动性较差[69]。为了提高豆乳粉的速溶性、溶解性及冲调性,在喷雾前一般会向豆乳中添加50%左右的蔗糖。除此之外,还有3种方法可提高豆乳粉的溶解性:添加抑制剂,如向豆乳中加入500~1 000 mg/kg的维生素C或钠盐,从而抑制二硫键的形成,进而增加豆乳粉的溶解度[70];在喷雾干燥前调节豆乳pH值,可以有效提高豆乳粉的溶解度[71];用酶适度降解大豆蛋白,使蛋白质水解为分子质量较小的多肽,有利于提高蛋白质分子的稳定性,并使其更容易分散到水中[72]。在豆乳中添加改性剂也有助于提高豆乳粉的溶解性。表3总结了现阶段采用的提高豆乳粉溶解性的各种方法。研究表明在豆乳粉中添加改性磷脂和喷涂浓缩磷脂均可改善豆乳粉的速溶性,蛋白质分散系数(PDI)增加10%,溶解度增加3%。添加改性磷脂比喷涂浓缩磷脂技术成本低、质量稳定且工艺简单[73],添加磷脂可提高乳化液滴对油脂的包埋效果,具体效果如图3所示,随磷脂质量分数依次增加,乳化液滴粒径变小。

在豆乳中添加稳定剂,可以提高豆乳的黏度,防止蛋白质分子因重力作用而沉淀。稳定剂是一种亲水性的高分子化合物,可形成保护胶体,防止蛋白质分子聚集沉淀。乳化剂分子内部既有亲水基团又有疏水基团,将乳化剂加入豆乳中,其分子向着油水表面定向吸附,降低表面张力,防止脂肪上浮,可达到稳定豆乳体系的效果[74]。

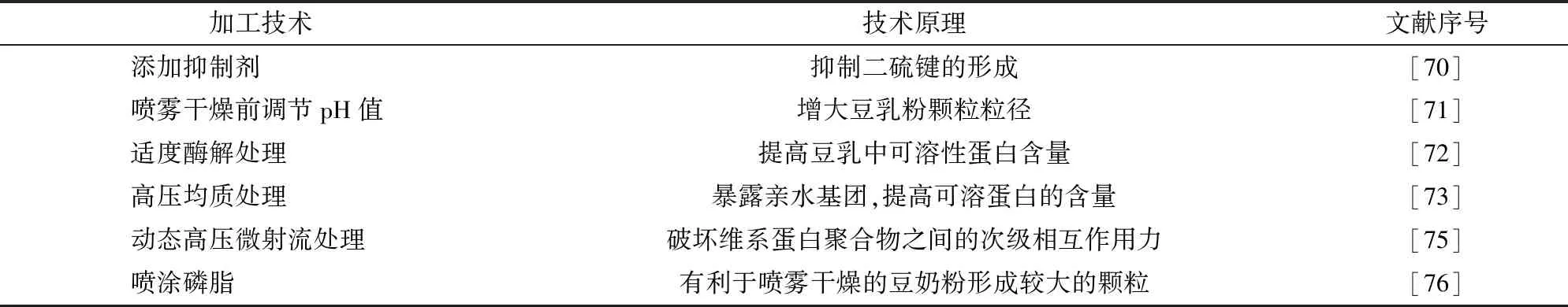

表3 提高豆乳粉溶解性的方法比较Tab.3 Comparison of methods for improving solubility of soybean milk powder

图3 添加磷脂质量分数对豆乳粒径的影响Fig.3 Effect of adding phospholipid on particle size of soybean milk

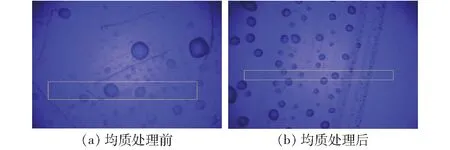

图4 均质处理前后豆乳液滴对比Fig.4 Comparison of unhomogenized and homogenized soybean milk droplets

均质可降低豆乳黏度,使团聚的蛋白质变成小颗粒,也可将脂肪球剪切为更小的脂肪球,进而提高豆乳粉的溶解度和吸收率。均质处理过程中内部油脂可包埋于大豆蛋白内部,形成理想的乳液结构,可有效控制油脂在生产过程中与氧气接触发生自动氧化反应。均质时,豆乳在高压下通过均质阀的狭缝,在剪切力、冲击力与孔穴效应的共同作用下形成细小的液滴,均质效果见图4。在微小液滴形成的同时,体系中存在的乳化剂趋向于向油水界面迁移并在油滴表面吸附以降低界面张力和体系自由能,进而形成稳定的乳状液。通过高压均质可赋予豆乳细腻的口感。姜梅等[75]研究比较了高压均质及热处理对豆乳蛋白溶解性能的影响,发现当均质压力从0 MPa升高到140 MPa时,生豆乳溶解度由51.4%增加至84.2%,提高了63.8%,熟豆乳蛋白质溶解度也随着均质压力的提高而增加,140 MPa高压均质处理下熟豆乳溶解度达到了91.1%,说明均质并没有完全展开蛋白空间结构,均质后加热蛋白质空间结构进一步展开,增加亲水基暴露,进一步提高了可溶蛋白的含量。文献[77]制备了高钙豆乳粉,因酶解大豆蛋白可提高与钙离子的结合能力,小分子肽、氨基酸等与钙鳌合,形成可溶性鳌合物,阻止小肠内钙的沉淀,以促进钙的吸收利用,研究发现提高均质压力,可在一定程度上改善豆乳粉的溶解性、提高钙结合量。动态高压微射流技术作为一种新兴的高压加工技术,其均质压力比传统高压均质更高,碰撞能量更大,产品颗粒更细(破碎细度可达1 μm以下)[78]。微射流均质过程中,高压、强烈剪切、空穴爆炸、高频振荡的综合作用导致物料分子发生显著变化[79]。文献[76]以传统湿法工艺技术制备豆乳粉为基础,对浆渣分离后的豆乳进行动态高压微射流处理,比较了预处理前后豆乳粉蛋白结构和溶解性的变化,发现当微射流处理压力在0~123.5 MPa时,随着微流化压力逐渐增加,蛋白质分散指数和溶解度均显著增加,当微射流压力为123.5 MPa时,蛋白质分散指数和溶解度均达到最大,而当微流化压力为152.0 MPa时,样品的溶解度略有下降。

豆乳浓缩多采用加热方法使豆乳中的一部分水分气化并不断将水蒸气排除,从而提高豆乳的干物质含量,一般采用真空浓缩法。超滤是一种液压操作膜技术,可以用于食品工业的浓缩步骤。它可以替代传统蒸发过程,超滤过程属于非热处理过程,操作条件温和。超滤在豆乳加工中的应用不仅起到浓缩作用,还可以去除低聚糖、植酸等抗营养的低分子量组分。JINAPONG等[80]研究发现,超滤浓缩可提高豆乳固形物质量分数至20%,增加豆乳黏度,增大喷雾干燥后的豆乳粉颗粒粒径。大豆中含有许多无机盐离子,如钙、镁、钠离子等,在豆乳的加工过程中,上述无机盐离子保留于豆乳中,可能会影响豆乳粉的稳定性及速溶性。胡琪等[81]采用超滤和离子交换结合的方法,除去豆乳中的盐离子,以此来改善豆乳粉的冲调性。研究结果表明,脱盐能显著提高豆乳的稳定性,同时,100%脱盐可使豆乳粉中可溶性蛋白含量提高近5%,分散速度提高25%以上,润湿时间缩短了近2/3,使豆乳粉的冲调性得到较大的提高。

6 豆乳粉干燥技术

豆乳粉的干燥方法分为真空干燥法和喷雾干燥法。目前国内外生产豆乳粉普遍采用喷雾干燥法。

喷雾干燥设备类型、干燥工艺参数以及浆料的状况均会影响豆乳粉的溶解性、流动性和分散性等物理指标,从而影响豆乳粉的速溶性。研究表明豆乳粉应具有高的蛋白分散指数、短的分散时间、小的休止角和高的堆积密度[82]。钟芳等[83]比较了离心雾化及压力雾化两种雾化器制得的豆乳粉品质,结果表明采用压力式雾化器得到的豆粉颗粒大而均匀,且颗粒表面呈多孔状,样品速溶性更好。

为了提高豆乳粉的溶解性和速溶性,可以增加干燥塔高度,使豆乳粉在塔内有更长的复聚时间,形成的颗粒较大。在喷雾干燥过程中,豆粉不同程度地粘附在塔壁上,粉粒之间也出现粘连,即所谓的粘壁现象[84]。粘壁现象会导致产品集粉率降低,当塔壁粘粉十分严重时,会直接影响产品质量,此外还会延长喷雾干燥的操作周期,给设备清洗带来较大困难[85]。研究发现粉末颗粒的聚集行为与其表面特性有关,而表面特性则受到颗粒表面组成的影响[86]。石启龙等[87]研究发现,因乳清分离蛋白具有较高的表面活性与良好的成膜性,在进料液中加入少量乳清分离蛋白可显著提高喷干粉的回收率。研究发现喷雾干燥进风温度控制为100~180℃,可以保证加工的升温速度及干燥速度,出风温度控制为60~70℃,可避免黏壁潮粉现象的产生,降低成品吸湿性[88]。喷雾干燥时物料流量的控制十分关键。在其它条件一定的情况下,增大物料流量,物料被雾化器雾化的雾滴体积增大,由于体系供给的热量一定,会造成部分雾滴未被干燥完全[89],进而导致喷干粉的颗粒变大,影响豆粉的分散性、堆积密度、润湿性和溶解度。

除喷雾干燥外,微波干燥技术作为一种新型干燥技术,已广泛应用于多种食品的生产中,现已部分应用于豆乳粉加工中。TELANG等[90]研究微波干燥条件对发酵豆粉性质的影响发现,较高进口温度、较低进料速度时,粉末颗粒的残留水分较少;升高进口温度引起产品异黄酮种类的减少及含量的降低;较低进料速度使物料更多暴露于干燥塔,使蛋白质更易变性,且形成较多小颗粒粉末,进而引起豆粉溶解性下降。SHEN等[91]研究发现,随着进口温度升高,所得产品颗粒水分活度降低。文献[92]采用高效液相体积排阻色谱技术研究不同微波干燥条件对富肽豆粉中蛋白类物质亚基组分的变化规律,发现数量最多的蛋白质水解物分子质量为18~44 ku,占总蛋白质类的73.47%~89.36%,其主要亚基成分为大豆球蛋白,可能是由于不同微波干燥条件下的物相转换率和分子间碰撞机会不同,蛋白纤维化聚集形成的速度不同,从而对富肽豆粉分子量产生影响;富肽豆粉分散性随着进口温度的升高呈上升的趋势,而随着进料速度的提高,其分散性明显下降,但当固形物质量分数达到40%后其分散性则随着固形物含量的增加而减小。

7 总结与展望

目前国内豆乳粉市场前景广阔,行业发展迅速。无氧磨浆、微压煮浆、酶解降敏、空化射流均质等新技术在豆乳粉加工中的应用,改善了豆乳粉豆腥味严重的问题,降低了产品的致敏性,提高了产品的速溶性。但由于部分技术仍停留在实验或中试阶段,且豆乳粉的营养功能尚待挖掘,统一的国家标准及规范行业标准尚未建立,限制了豆乳粉行业的发展。因此,建议从下述方面进行后续开发研究:

(1)国内虽然有很多豆粉的品牌和种类,但大部分产品的口感不理想,豆腥味较大,达不到消费者的要求,降低了豆粉企业的市场竞争力。因此,应通过热处理法或物理、化学、生物作用纯化酶活,或是通过真空脱臭、添加剂等手段来移除或掩盖豆腥味。

(2)我国是大豆生产大国,为进一步扩大国内的豆乳粉市场,提升我国豆乳粉的国际竞争力,已制定出“速溶豆粉和豆奶粉”等相关国家标准,今后应加强标准各项指标的研究和确定过程,逐步完善豆乳粉相关行业标准。

(3)研发新型豆乳粉是未来发展的趋势,如婴儿豆乳粉、孕妇豆乳粉、老年人豆乳粉、低致敏性豆乳粉等多种营养强化型豆乳粉。为满足不同市场需求,在生产加工过程中应向豆乳粉中添加各种营养成分,生产调配豆乳粉。

(4)作为豆乳粉加工的副产物——豆渣,富含膳食纤维和矿物质、维生素等营养物质,通常用于动物饲料或废弃。可通过挤压膨化、超高压均质、酶解等方式或者几种方式联合处理对豆渣进行改性,以提高豆渣的应用价值。