舱室内爆炸压力载荷测试方法研究

王传昊, 王树山, 张静骁, 魏继锋

(北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081)

0 引言

反舰导弹多采用半穿甲战斗部侵彻舰船舱室内部,爆炸后形成冲击波、高速破片和准静态压力3种典型形式的毁伤载荷[1]。冲击波在密闭空间内部不断反射并在舱室角隅处叠加,使结构发生塑性变形及局部撕裂,其中:首次冲击波具有决定性;高速破片群利用侵彻和贯穿效应造成舱室内设备及舱壁结构的局部性破坏;准静态压力则是在结构损伤和局部性破坏基础上,造成结构解体和整体破坏的决定性因素[2]。因此,首次反射冲击波和准静态压力是反舰半穿甲战斗部的主要毁伤因素,这两种压力载荷是分析毁伤效应与评估毁伤效果的重要依据。

对于舱室内爆炸压力载荷的研究始于二战期间,最初研究者认为反射冲击波是主要毁伤载荷,并通过压电测试技术获得了对内爆反射冲击波的基本认识[3]。20世纪60年代前后,准静态压力载荷开始受到关注[4-5],研究者采用较高频响的压阻传感器获取壁面附近流场的波动压力- 时间曲线,通过数据采集仪的调频处理或人工数据拟合等方法,最终得到准静态压力测试数据,其中准静态压力峰值需要通过外推获得[6-9]。这种测试方法必然导致测试数据的稳定性差,二次数据处理带来人为干扰,因此难以保证测试精度,尤其无法直接测得具有特殊价值和意义的准静态压力峰值。尽管采用较高频响压阻传感器测试准静态压力存在着不足,但由于可以在一定程度上兼顾冲击波,至今仍在沿用[10-11]。近年来,李芝绒等[12]通过加装配套组件对准静态压力测试方法进行了改进,但未能从传感器频响选择上做出根本性改变,所获得的准静态压力数据仍存在高频信号干扰,准静态压力的测试问题并没有得到真正解决。

本文在分析首次反射冲击波和准静态压力两种载荷特性的基础上,提出了采用高频压电传感器和低频压阻传感器分别测量首次反射冲击波和准静态压力的传感器选型方法,给出了专用工艺工装设计和传感器布设方法,形成了两种压力载荷的并行测试方法。进行了模拟舱室内的装药爆炸实验,获得了有效测试数据并与经典公式的计算结果进行了对比,分析了本文并行测试方法以及工艺工装设计的合理性和可行性。

1 舱室内爆炸压力载荷特性分析

裸装药在舱室内爆炸,爆炸产物急剧膨胀、压缩空气,在空气中形成爆炸冲击波;冲击波脱离爆轰产物边界独立传播以后,爆炸产物继续膨胀并逐步与受冲击波压缩后的空气混合。冲击波在舱室空间内多次反射,呈现为一种峰值压力不断衰减的波动过程,这种波动压力的平均值称为准静态压力。对于舱壁上的观测点,准静态压力始于冲击波首次到达与反射时刻,在爆炸产物与原有空气完成混合时达到峰值,这期间因泄压孔的存在以及气体与舱壁热交换所导致的压力降可忽略[13]。此后准静态压力随时间的延长而不断降低,这一衰减过程会持续较长时间。

对于裸装药在舱室内爆炸的流场压力特性,舱壁观测点上体现为不断反射的波动压力,从毁伤效应角度可分解为首次反射冲击波和准静态压力两种毁伤压力载荷,这两种压力载荷可相对独立地进行分析和处理。首次反射冲击波载荷参数包括首峰值超压、正压作用时间和比冲量;准静态压力载荷参数包括准静态压力峰值超压、泄压时间和比冲量。

首次反射冲击波幅值多为10 MPa量级,正压作用时间为毫秒量级,是一种典型高频压力信号,因此,首次发射冲击波测试需要传感器具有上百千赫兹的响应频率,并且需要采集仪具有兆赫兹量级的采样频率。准静态压力幅值多为千帕量级,泄压时间为秒量级,且由于准静态压力是波动压力的平均值,准静态压力测试传感器的响应频率应该足够低(千赫兹量级)才能保证数据稳定,并有可能获得光滑测试曲线,而不再需要采集仪调频处理或人工数据拟合。在爆炸现象中,结构会在爆炸作用下产生低频振动信号,且爆炸冲击波传入结构内部会形成高频应力波信号。在爆炸载荷测试过程中,高频应力波信号传入传感器内部可能会损坏传感器内部电路或元器件,在未破坏传感器情况下也可能会使最终数据曲线带有相应的干扰信号;低频振动信号会使传感器或导线发生谐振与晃动,使输出电信号基线不稳定或者影响数据记录的触发时间,导致信号失真。因此一般需要采用特定工装或设备来消除上述信号对测试的影响。

使用一种传感器兼顾高频高幅值信号与低频低幅值信号且保证秒量级有效工作时间的测试方法是难以实现的,为了精确获取这两种压力信号,必须使用频响不同、量程不同且工作时长不同的两种压力传感器,来并行测试两种压力载荷。

2 两种压力载荷并行测试方法

2.1 传感器选型方法

冲击波是一种近乎瞬态的高压信号,其正压作用时间为毫秒量级,要求传感器具有很高的响应频率而不要求很长的有效工作时间,压电传感器相对压阻传感器更具有优势,因此当测试舱壁首次反射冲击波时应选用高频压电传感器。准静态压力是一种低频低压信号且其泄压时间为秒量级,需要传感器能够准确获取低压信号且保证很长的有效工作时间,因此低频压阻传感器是恰当和适当的。在爆炸与冲击测试中,除了压电压力测量系统的温度稳定性较低外,其余测量系统的温度稳定性都很好[14],因此可以忽略爆炸产生的热效应对测试准静态压力压阻传感器的影响;对于压电传感器,由于首次反射冲击波是一种单次瞬态信号,测试时间较短,爆炸产生的热效应滞后于首次冲击波到达传感器的时间,因此可认为炸药爆炸所产生的热效应不会影响其正常工作,而后续热效应对传感器的影响可在每次实验后通过对传感器的检测确认其是否损坏并及时更换。综上所述,在一般情况下,用于爆炸测试的传感器能够在舱室内爆炸环境下测试内爆炸压力载荷,传感器工作温度上限达到80~150 ℃之间可以满足需求。

在确定传感器类型后,需要依据待测信号幅值与所需时长确定传感器的参数,一般可依据经典经验公式或数值仿真方法确定待测信号的参数范围,以保证所选传感器量程合适、有效工作时长等满足要求。

2.2 传感器工装设计及布设方法

2.2.1 反射冲击波测试

采用高频压电传感器测试舱壁反射冲击波,需要将传感器布设至舱壁上预留的测点通孔中,一般会遇到以下问题:1)当爆炸冲击波作用于舱壁结构时,会有应力波在舱壁内传播,若应力波传入传感器,则会对数据获取造成极大的不利影响;2)在爆炸作用下模拟舱室发生振动并带动传感器导线振动;3)金属材料舱壁可能会带电,电信号干扰传感器获取压力信号。本文针对上述问题,根据尼龙材料具有弹性、绝缘性、能够有效阻隔应力波等特点,设计了一种专用尼龙套筒工装。

高频压电传感器为壁面型压力传感器,传感器、尼龙套筒工装及传感器安装布设方法如图1所示,其中传感器安装至尼龙套筒工装内,尼龙套筒与舱壁通孔之间为过盈配合,以保证安装紧实;传感器压力敏感面与舱壁内侧保持平齐,并需要对导线进行固定、防止晃动;在尼龙套筒末端使用金属扣帽,将整个工装件压实。

2.2.2 准静态压力测试

采用低频压阻传感器测试准静态压力仍需要加装尼龙套筒工装,该尼龙套筒工装还考虑了与一种传压管结构相结合。选择传压管结构出于以下目的:1)防止高频爆炸冲击波信号影响压力传感器正常工作;2)防止爆炸产生的光与热信号干扰传感器输出信号、带来测试误差。

上述传压管结构(见图2)[15]包括传压管、空腔和末端传感器,其中:d为传压管道直径,l为传压管长度,l0为空腔长度,被测压力pi通过传压管道进入传感器压力敏感面前的空腔,p为压力传感器敏感面所受压力。假设管道内压力是不可压缩流体,气体在管道内的流动是层流,按照牛顿第二定律,管道内流体的运动微分方程为

(1)

式中:ρ为管道内流体密度;s为管道截面积;v为管道内流体的平均流速;Rv为管道内流体摩擦力;t为管道内流体流动的时间。

传压管道系统的1阶谐振频率为

(2)

式中:c为空气中的声速;V为传压管体积;V0为传感器敏感面前端空腔体积。从(2)式可以看出,传压管道的频响特性与声速、传压管长度、传压管和空腔的体积比相关,传压管越长,传压管与空腔体积比越小,管道系统的频响特性越差,对被测压力信号中的高频分量产生的滤波现象越显著。

低频压阻传感器、尼龙套筒工装(含传压管)及传感器安装布设方法如图3所示。由图3可见,压阻传感器头部与尼龙套筒工装尾部相连,尼龙套筒内分别以两部分不同孔径的通孔作为传压管和空腔。

3 模拟舱室内爆炸实验

3.1 实验及结果

为验证首次反射冲击波和准静态压力两种毁伤压力载荷并行测试方法的合理性与可行性,设计了模拟舱室进行裸装药内爆炸实验。模拟舱室内部空间为600 mm×600 mm×600 mm,舱壁材料为Q235钢,壁厚16 mm. 模拟舱室上共设4个测点,分别位于四面舱壁中心处,其中测点1、测点2安装高频压电传感器用以测试首次反射冲击波,测点3、测点4安装低频压阻传感器用以测试准静态压力。实验用炸药为TNT,药量分别为10 g、15 g、20 g、25 g、30 g,每种药量2发,药柱由舱室顶部吊入舱室几何中心。实验测试系统及实物如图4和图5所示,其中数据采集设备为英国LDS公司生产的IDH446型数据采集仪;电荷放大设备采用江苏联能电子技术有限公司生产的YE5853型电荷放大器。高频压电传感器连接电荷放大器,设置电荷放大器拨片与传感器灵敏度一致,放大倍数为10,电荷放大器与数据采集仪相连,两个反射冲击波信号通道的采样频率为10 MHz;低频压阻传感器直接与数据采集仪相连,两个准静态压力信号通道的采样频率为10 kHz,触发方式为通道上升沿触发;起爆炸药后,当首次冲击波传播至高频压电传感器时,4个通道同时开始采集数据。

实验使用的高频压电传感器及尼龙套筒工装如图6所示,传感器的实际布设情况如图7所示。传感器采用江苏联能电子技术有限公司生产的CY-YD-203T型传感器,量程0~30 MPa,输出电压0~5 V,工作温度-40~150 ℃,响应频率100 kHz. 实验测得的典型反射冲击波压力- 时间曲线(20 g TNT)如图8所示。

实验使用的低频压阻传感器及尼龙套筒工装如图9所示,传感器实际布设情况如图10所示。传感器采用江苏联能电子技术有限公司生产的CY-YZ-010型传感器,量程0~1 MPa,输出电压0~5 V,工作温度-40~85 ℃,响应频率2 kHz. 实验测得的典型准静态压力- 时间曲线(20 g TNT)如图11所示。

3.2 实验数据分析

3.2.1 首次反射冲击波

由图8可见,对于20 g TNT炸药在模拟舱室中爆炸的情况,舱壁正中心受到的首次反射冲击波峰值超压接近5 MPa,正压作用时间为0.5 ms,后续反射冲击波峰值超压较小(小于1 MPa),这也是在装药内爆炸毁伤层面重点关注首次反射冲击波载荷的原因。两个冲击波测点获得的反射冲击波信号具有很好的一致性,表明实验中选用的高频压电传感器能够稳定获取作用于舱壁上的反射冲击波信号,也验证了传感器的尼龙套筒工装实现了对干扰信号的阻隔,保证了实验数据的准确与完整。

实验中的两个冲击波测点均为冲击波正反射作用位置,关于首次正反射冲击波压力的计算已有一定的研究基础[16-18],一般依据入射冲击波的压力计算。本文选择适用范围较大的Brode公式计算正反射冲击波超压:

(3)

式中:pr为反射峰值超压(MPa);ps为入射峰值超压(MPa)。

为了计算反射冲击波压力,需要先计算入射冲击波压力。入射压力由Henrych计算公式求得

(4)

(5)

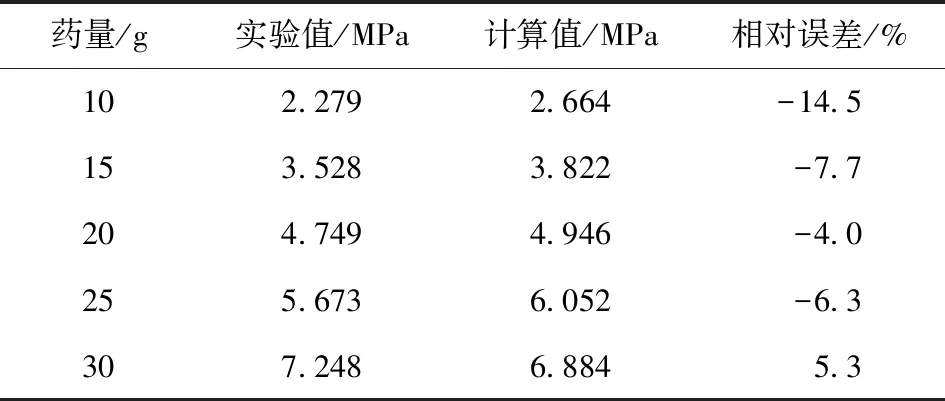

首次反射冲击波峰值超压的实验值及经典公式计算结果列于表1.其中每种药量进行了2发实验,将每种药量工况下4个实验数据中的有效数据取平均值。由表1可见,10 g药量工况的实验值较其他工况与计算值的相对误差较大,一方面可能是该实验工况超出了经验公式的使用范围;另一方面是因为当所测信号压力值接近量程两端时,传感器线性度会发生改变,随着药量的增加,爆炸所产生的冲击波压力离量程两端变远,线性度开始一致,因此相对误差变小。通过实验值与计算值的对比,可以确定该实验方法能够获得足够精度的首次反射冲击波压力数据。

表1 首次反射冲击波峰值超压实验值与计算值对比

3.2.2 准静态压力

由图11可见,选用的低频压阻传感器能够正常工作并获取了完整的准静态压力曲线,由于准静态压力信号频率较低、持续时间较长,相比于完整的持续时间,在实验曲线中的峰值点比较明显,在分析实验数据时,可根据其曲线上升与下降的交汇处确定峰值时刻,再确定该时刻的压力值为准静态压力峰值。对于20 g TNT药量的工况,其准静态压力峰值为0.428 MPa,峰值时刻为13.5 ms,该时刻接近冲击波第3次反射的时刻,泄压时间为1.025 s,可见本文所选低频压阻传感器非常适合这种秒量级信号的测试;采用尼龙套筒工装能够有效减小高频信号对低频压阻传感器的影响,相比于已有的测试方法,能够更加精确地获取准静态压力的峰值和衰减规律。两个准静态压力测点所得的压力- 时间曲线基本一致,表明实验中传感器选型和尼龙套筒工装设计合理可行,从幅值和泄压规律来看,舱室内爆产生的准静态压力在空间内部是均匀分布的。

关于舱室内爆炸准静态压力峰值的计算,一般是在量纲分析基础上,基于能量守恒定律将准静态压力峰值与炸药释放总能量及空间容积联系在一起,结合大量内爆试验数据,获得准静态压力峰值的计算公式。本文选用美国陆军手册TM-1300[19]中的计算公式,由于准静态压力峰值与泄压孔面积无关,该公式同时适用于全密闭与有泄压孔的半密闭空间。

pQS=2.26(m/V1)0.7,

(6)

式中:pQS为准静态压力峰值(MPa);m为TNT炸药质量(kg);V1为密闭空间容积(m3)。

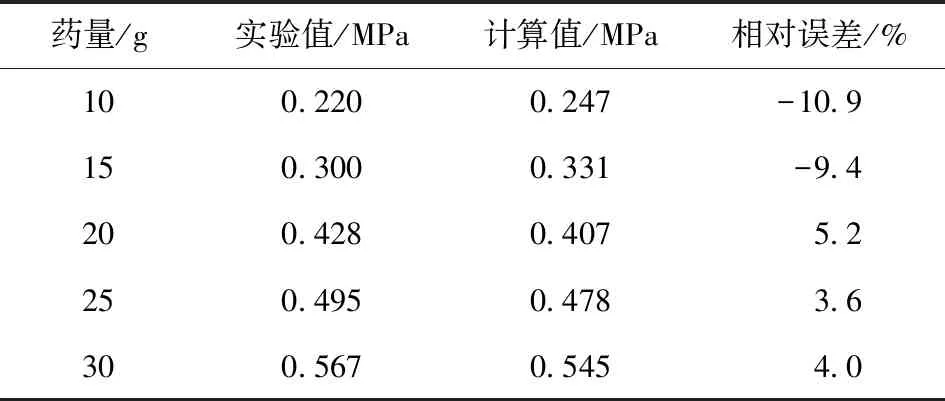

准静态压力峰值的实验值及经典公式计算结果列于表2.其中每种药量进行了2发实验,将每种药量工况下4个实验数据中的有效数据取平均值。从相对误差来看,与冲击波测试结果有相同的现象,一方面可能是小药量(10 g)工况超出了经验公式使用范围;另一方面也可能因为小药量工况所得压力信号接近量程两端,传感器线性度不稳定,因此实验值与理论计算结果的相对误差随着药量的增加而减少。通过实验值与计算值的对比,可以确定该实验方法能够获取足够精确的准静态压力数据。

表2 准静态压力峰值实验值与计算值对比

4 结论

本文在分析舱室内装药爆炸所形成的首次反射冲击波和准静态压力两种载荷频率与幅值特性基础上,阐明了采用不同频响传感器分别进行测量的必要性和合理性;提出了采用高频压电传感器测量首次反射冲击波和低频压阻传感器测量准静态压力的传感器选型方法;进行了模拟舱室内的装药爆炸实验,测试数据与经典公式计算结果一致性良好。研究结果表明:

1) 采用高频压电传感器测量和低频压阻传感器分别测量首次反射冲击波和准静态压力两种毁伤压力载荷的并行测试方法具有必要性、合理性和可行性。

2) 为了准确获取舱室内爆炸压力载荷数据,在合理预估待测信号幅值范围的前提下,建议首次反射冲击波测试采样率为兆赫兹量级,准静态压力测试采样率为千赫兹量级;为了防止干扰信号(电信号、振动信号或应力波信号)对测试的影响,应采用尼龙套筒工装并采用过盈配合的安装方法。