应力水平对2219铝合金腐蚀损伤力学性能的影响

李智,吕胜利,李逸飞

(西北工业大学无人机特种技术重点实验室,陕西 西安 710065)

2219铝合金具有比强度高、低温和高温力学性能好等特点,在航空航天重大装备的制造中得到广泛应用。材料在复杂的环境中服役,往往受到力与腐蚀介质的联合作用,力学、化学效应使得材料发生相较于单纯的电化学作用更严重的腐蚀。腐蚀损伤会使材料的力学性能下降,削弱零件或结构的强度,导致过早发生失效。材料表面的腐蚀坑可能成为应力腐蚀、腐蚀疲劳裂纹萌生的起源,带来重大安全隐患[1]。所以,研究腐蚀中力学、化学效应对材料造成的损伤及由此引起的性能变化就显得非常重要。国内外许多学者从多方面对铝合金材料在环境介质中的腐蚀机制及腐蚀损伤带来的性能变化进行了研究。Surnam等[2]研究AA1050铝在大气中的点蚀行为,指出蚀坑的深度、直径与在环境中的暴露时间具有正相关性。Alyousif[3]研究铝合金腐蚀损伤演化的过程,发现在给定应力水平下,试样疲劳寿命的分布主要由成核蚀坑尺寸的分布决定。Çapraz等[4]研究纯铝因应力腐蚀开裂而引起的结构退化、缺陷及性能的变化,通过对腐蚀过程中近表面应力的测量及表面蚀坑的光谱分析,发现腐蚀会使金属表面形成塑性变形层。Arriscorreta等[5]研究7075铝合金在酸性的盐溶液中发生腐蚀疲劳至断裂失效的过程,指出对于试样的疲劳寿命,应力的影响似乎大于腐蚀时间的影响。Dollah等[6]研究了7075铝合金在不同形式载荷作用下暴露于3.5%NaCl溶液中的腐蚀行为,发现拉伸载荷极易促使应力腐蚀裂纹的萌生,而压缩载荷作用下试样对应力腐蚀开裂不敏感,但当试样暴露于EXCO溶液中时,受压缩载荷作用的试样也被观察到应力腐蚀裂纹萌生,因此载荷对材料的腐蚀损伤具有重要影响。Melchers[7]研究了铝合金在实际环境中长期服役而发生的点蚀损伤,发现蚀坑深度变化趋势并非遵循传统认为的幂律函数而是符合双峰趋势。而饶思贤等[8]则通过对静载荷下LY12CZ铝合金在3%NaCl水溶液中的腐蚀试验研究,指出在点蚀扩展阶段,点蚀的深度扩展与腐蚀时间之间符合幂函数的规律,与外加应力之间符合指数函数的规律。王英芹等[9]研究了6061铝合金材料在65号冷却液环境中的腐蚀行为,发现当试样浸泡于腐蚀介质中经较长时间作用,以蚀坑深度表征的腐蚀损伤程度仍无明显变化,但在试样处于相同介质的冲刷环境下,在较短的时间里就发现腐蚀程度的增加。Hu等[10]提出了一种改进的铝合金点蚀演化模型,并以此预测2024铝合金的疲劳寿命,发现高应力水平显著降低了材料的腐蚀疲劳寿命且腐蚀疲劳后期材料塑性疲劳损伤较大。李旭东等[11]研究了LD2铝合金在酸性介质中的腐蚀机理,并考虑腐蚀产物下“隧道”效应对腐蚀坑深度的影响,以此实现了对材料疲劳寿命更精确的预测。史平安等[12]研究了不同应力水平下电偶对2A12/40CrNiMoA 的电偶腐蚀行为的影响,发现随着应力水平增大,电偶电流密度增加,电偶腐蚀敏感性提高,应力对 2A12 铝合金腐蚀行为有较大影响,并建立了腐蚀损伤材料力学性能的预测模型。夏浩等[13]研究了不同载荷条件下7055铝合金的应力腐蚀性能,认为应力腐蚀载荷对材料的强度没有明显影响,但造成了塑性的明显下降,而抗拉应变和延伸率均有降低。综上所述,国内外学者从铝合金材料腐蚀损伤随暴露时间发展的规律、材料所受应力对腐蚀损伤的影响、损伤对材料微观结构的影响、由损伤引起的材料性能变化及对材料服役寿命的影响等多方面进行了较多研究,但由于铝合金材料种类繁多,腐蚀环境更是多种多样,不同的材料与腐蚀介质构成不同的腐蚀体系,由此造成的材料腐蚀损伤及引起的材料性能变化也不尽相同。因此,有必要对2219铝合金的环境腐蚀损伤及力学性能变化展开针对性研究。本文通过试验来探究2219铝合金材料在应力及腐蚀介质联合作用下的腐蚀损伤及力学性能变化,并讨论应力水平与暴露时间对材料力学性能变化的影响。

1 试验过程

1.1 试样

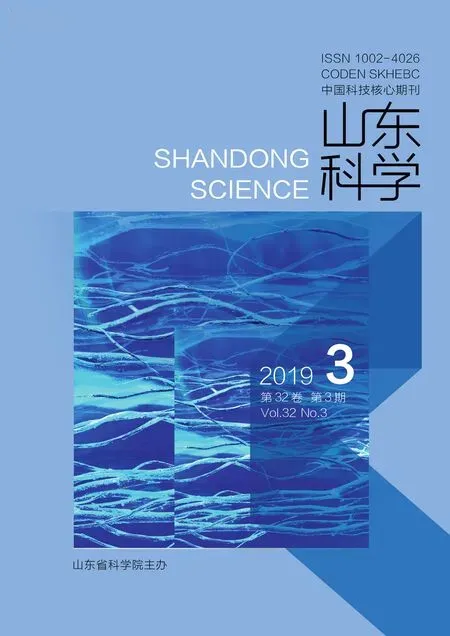

在25 ℃环境温度下, 将2219铝合金材料加工的试样暴露于腐蚀溶液中,并使之受到拉伸载荷作用,经一定时间腐蚀后取得所需试样。2219铝合金材料的化学成分如表1所示,力学及物理性能如表2所示。试样的形状尺寸如图1所示。腐蚀溶液为根据ASTM G34-01标准[14]配制的EXCO(exfoliation corrosion)溶液,其成分为NaCl 234 g/L、KNO350 g/L、质量分数68%的HNO3溶液6.5 g/L经蒸馏水稀释,初始pH为0.4。研究表明,EXCO溶液浸泡可以再现外场出现的腐蚀损伤,是一种合理有效的加速腐蚀试验方法,2×××铝合金浸泡于EXCO溶液中,加速腐蚀因子约为2.60,即室温环境下实验室内浸泡加速腐蚀1 d相当于外场暴露2.60 a[15]。试验过程中,试样标距段浸没在60 mL的腐蚀液中,同时受到拉伸载荷作用。拉伸应力水平为79.0、118.5、158.0 MPa,即材料屈服强度的20%、30%、40%,以及无加载力作用的对照组。浸没时间设置为1.0、1.5、2.0、2.5 h,分别相当于外场暴露时间15、23、30、38 d。共得到16组不同的试样,每组平行试样数量为3,如表3所示。腐蚀后的试样外观如图2所示。

表1 2219-C10S铝合金材料的化学成分

表2 2219铝合金材料的力学与物理性能

图1 应力腐蚀试样 Fig.1 Stress corrosion specimen

图2 腐蚀后试样外观Fig.2 Appearance of a specimen after corrosion

表3 不同应力及浸没时间的试样数量

1.2 试验方案

1.2.1 蚀坑深度测试

采用 SCH-Ⅰ测厚仪(沈阳科晶公司),配合 LK-G30激光位移传感器(日本Keyence公司),对试样表面蚀坑深度进行测量,取得蚀坑深度分布数据,以呈现材料腐蚀损伤与腐蚀时间、应力水平的关系。

1.2.2 力学性能测试

在8801电液伺服试验机(美国Instron公司)上进行静拉伸试验,获得腐蚀后试样的强度、延伸率及弹性模量等力学性能参数,以展现材料力学性能随腐蚀时间、应力水平的变化规律。

1.2.3 拉伸断口观察

利用 DZ3连续变焦视频显微镜(日本Union公司)对试样拉伸断口进行显微观察,了解材料损伤与断裂失效间的关系。

2 结果与讨论

2.1 腐蚀损伤分析

铝合金材料受到腐蚀介质及拉伸应力的联合作用发生腐蚀。起初,腐蚀类型多为点蚀而非均匀腐蚀。点蚀坑的分布具有很大随机性,一般出现在材料表面化学性质与物理性质不均匀处,如非金属夹杂、第二相沉淀、钝化膜缺陷和机械损伤部位。蚀坑的出现破坏了试样表面的完整性,造成了材料的损伤。材料损伤程度可用蚀坑开口尺寸、深度尺寸、长宽比、投影面积等参数来表征。点蚀萌生后仍随时间而不断发展,蚀坑的形状、尺寸也随之变化。起始时,蚀坑沿表面及深度方向同时发展,随后由于力学、化学效应及闭塞电池的自催化作用,点蚀坑主要沿深度方向发展。蚀坑尖端可能出现应力集中导致蚀坑底部材料发生破裂,于是应力腐蚀裂纹在坑底尖端部位形核。蚀坑沿深度方向的发展是造成材料力学性能下降的主要原因,因此选择对试样表面蚀坑深度进行测量并以之为特征值来表征材料的损伤程度。

采用最大蚀坑深度指标来比较试样的损伤程度。各试样表面点蚀坑的深度测量数据证实了蚀坑深度分布的随机性。但对比不同应力水平下的试样,可以发现,应力水平较高的试样,其蚀坑深度趋于更大值。比如,对于腐蚀时间为1 h的4种不同应力水平下的试样,测得的最大蚀坑深度出现在受最大应力(158 MPa)作用的试样上,坑深为0.020 06 mm。但单个蚀坑随时间的生长,同样具有不确定性,部分蚀坑可能发生钝化,而另一些蚀坑则可能随时间不断向深度方向发展,一些蚀坑表面可能会出现次级蚀坑。

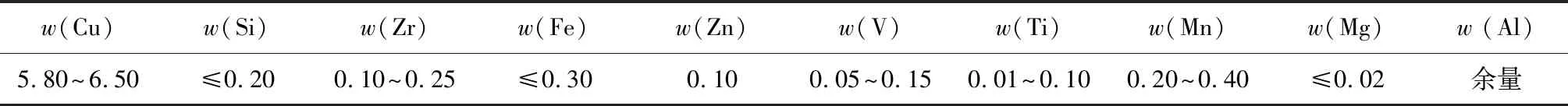

为了探究蚀坑生长与应力水平的关系,选择蚀坑平均深度指标来进行比较分析。表4为不同应力水平及腐蚀时间下各个试样表面腐蚀坑的平均深度值,图3、图4为根据表4数据拟合的蚀坑深度与腐蚀时间、加载应力间的关系曲线。图3呈现了蚀坑平均深度与腐蚀时间之间的关系,且对于不同的应力水平,腐蚀随时间的发展趋势具有很高的一致性。当应力值保持不变时,在腐蚀的初期阶段,即腐蚀开始到1.3 h,曲线几乎保持水平,说明此阶段腐蚀坑沿深度方向发展的速度很慢;而当腐蚀时间接近1.5 h,蚀坑深度值开始随着腐蚀时间的延长而迅速变大,说明腐蚀到一定阶段后,蚀坑沿深度方向发展的速率有一个显著的增加,以至于蚀坑深度同步线性增加。其原因在于,在腐蚀坑刚刚萌生的初始阶段,其尺寸很小,形成的腐蚀产物堆积在蚀坑周围,使蚀坑内腐蚀溶液的量非常有限,于是腐蚀更易于沿表面方向发展,而蚀坑则较易钝化,所以深度方向的腐蚀处于一个非常缓慢的发展过程。由于蚀坑在表面方向的发展,使得其开口尺寸不断扩大。且由于拉伸应力的作用,附着在材料表面的腐蚀产物与材料基体间的结合是相对松散的,这使更多的腐蚀液进入正在渐渐扩大的蚀坑,使蚀坑具备了向深度方向快速发展的可能性。腐蚀使里层的新鲜材料裸露,来不及钝化就被渗入的腐蚀液腐蚀,则大大加快了腐蚀沿深度方向的发展,到2.5 h,各应力水平下的试样的蚀坑深度都继续增加,腐蚀时间延长了1.5倍,使得损伤扩大了2.4~4.3倍。

表4 试样表面点蚀坑平均深度

图3 蚀坑平均深度与浸没时长关系 Fig.3 Relationship between average depth of pits and immersion time

图4 蚀坑平均深度与应力关系 Fig.4 Relationship between average depth of pits and stress

图4则表达了蚀坑深度与所受应力间的关系。当腐蚀时间一定时,对于4种不同的应力水平(包括应力值为0,即无加载应力),可以看到当应力值更大时,对应的蚀坑平均深度值也有所增加,说明应力与腐蚀程度呈正相关关系,较大的拉应力有利于腐蚀坑沿深度方向的发展。其原因在于,由于力学化学效应,应力的作用使得材料腐蚀电位负移,更加易于形成蚀坑,且应力使蚀坑底部的钝化膜不断破裂,有助于蚀坑向深度方向发展。当应力值更大时,钝化膜更加容易破裂,使得腐蚀液进入并接触新鲜的金属表面,形成新的腐蚀,这样持续发展,将促进应力腐蚀裂纹在蚀坑底部尖端形核。但由曲线变化趋势可知,在腐蚀的初期阶段,即0~1.5 h,应力对蚀坑深度的影响有限;当腐蚀时间大于等于2 h,应力水平引起的蚀坑平均深度的变化更加显著,可见应力水平对蚀坑深度发展的影响是分阶段的,在不同时间阶段,影响不同。比较图3与图4可以看到,对于2219铝合金材料在EXCO溶液中发生的应力腐蚀,在腐蚀发生的前2.5 h,应力水平对以平均蚀坑深度表征的腐蚀损伤所产生的影响,要小于腐蚀时间所产生的影响。对于超过2.5 h后更长腐蚀时间及更高应力水平条件下各因素对腐蚀损伤的影响,则有待后续研究。

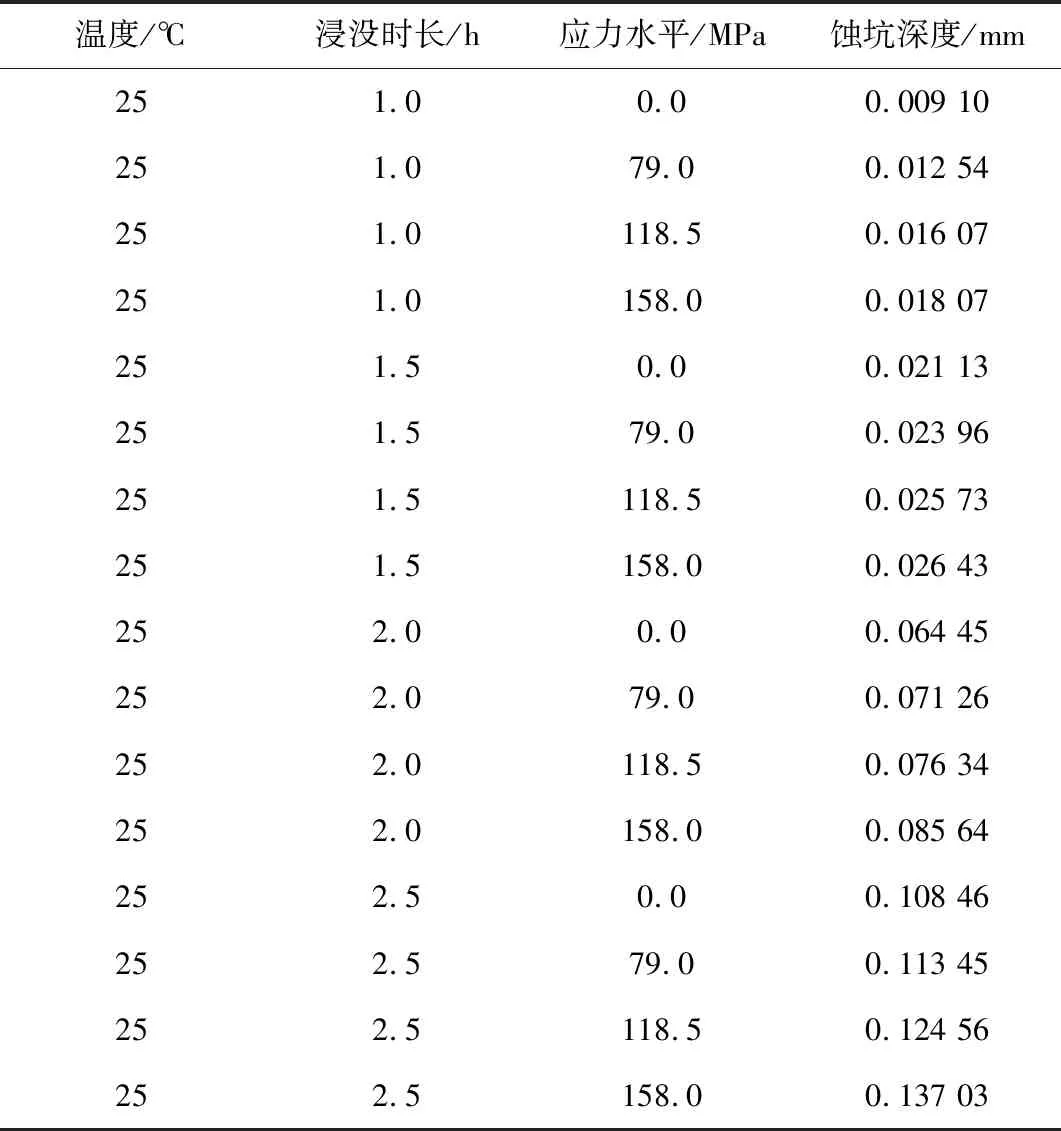

2.2 腐蚀损伤力学性能变化分析

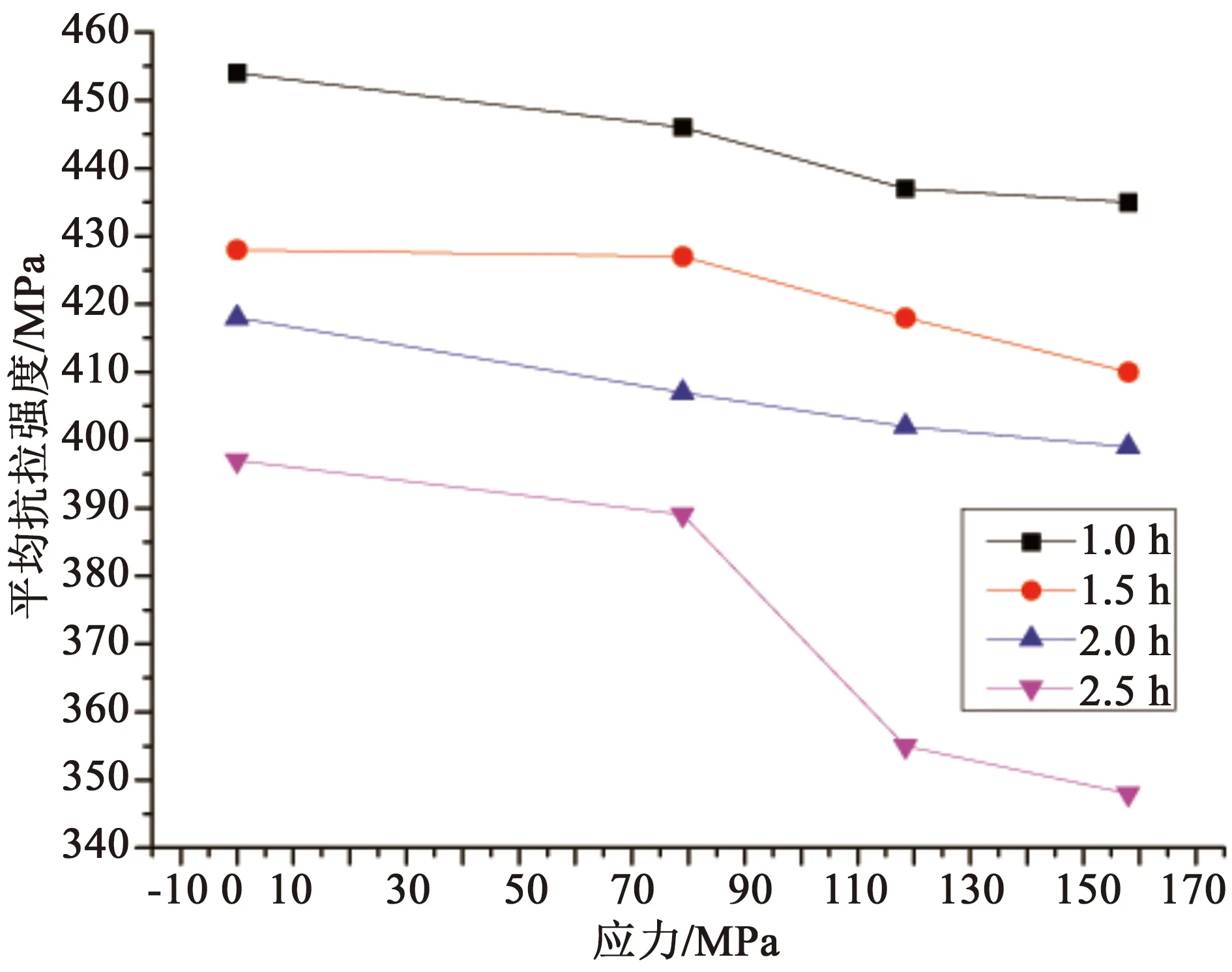

表5所示为腐蚀后试样的拉伸试验所取得的强度、延伸率等力学性能数据。采用数据拟合方法可以获得试样的力学性能参数与腐蚀时间、应力水平之间的关系曲线,如图5~10所示。图5显示,腐蚀后的试样抗拉强度均有所降低,且随着腐蚀时间的延长,抗拉强度持续下降。2219铝合金材料的抗拉强度为475 MPa,当腐蚀时间为1 h,各组试样的抗拉强度在435~454 MPa之间,下降了4. 42%~8.42%;当腐蚀时间达到2.5 h,进一步下降至355~390 MPa之间,相对未腐蚀材料强度下降了25.26%~17.89%。可见腐蚀时间对材料抗拉强度的变化具有显著影响,腐蚀时间的延长将使材料抗拉强度不断下降。其原因在于试样腐蚀损伤随时间不断扩大,而损伤破坏了材料内部的连续性,造成材料有效截面积减小、蚀坑尖端的应力集中等因素,导致抗拉强度随之持续下降,在所受到的拉伸应力值未达到原材料抗拉强度时就发生断裂失效。

表5 腐蚀后试样力学性能

图5 抗拉强度与浸没时长关系Fig.5 Relationship between tensile strength and immersion time

图6 抗拉强度与应力水平关系Fig.6 Relationship between tensile strength and stress level

根据图6考察应力水平变化对力学性能的影响。由图6可见,当腐蚀时间一定时,由于试样在腐蚀期间受到不同大小拉伸应力的作用,其力学性能的下降程度也有所不同。较大应力作用下腐蚀的试样,测得较低的抗拉强度,即较高的应力水平意味着材料抗拉强度较大幅度地下降。原因在于当其他腐蚀条件相同时,较高的应力水平使试样受到较大的腐蚀损伤,导致了更大程度的性能下降。当应力水平为158 MPa、腐蚀时间为2.5 h,抗拉强度为348 MPa,强度损失达26.74%。

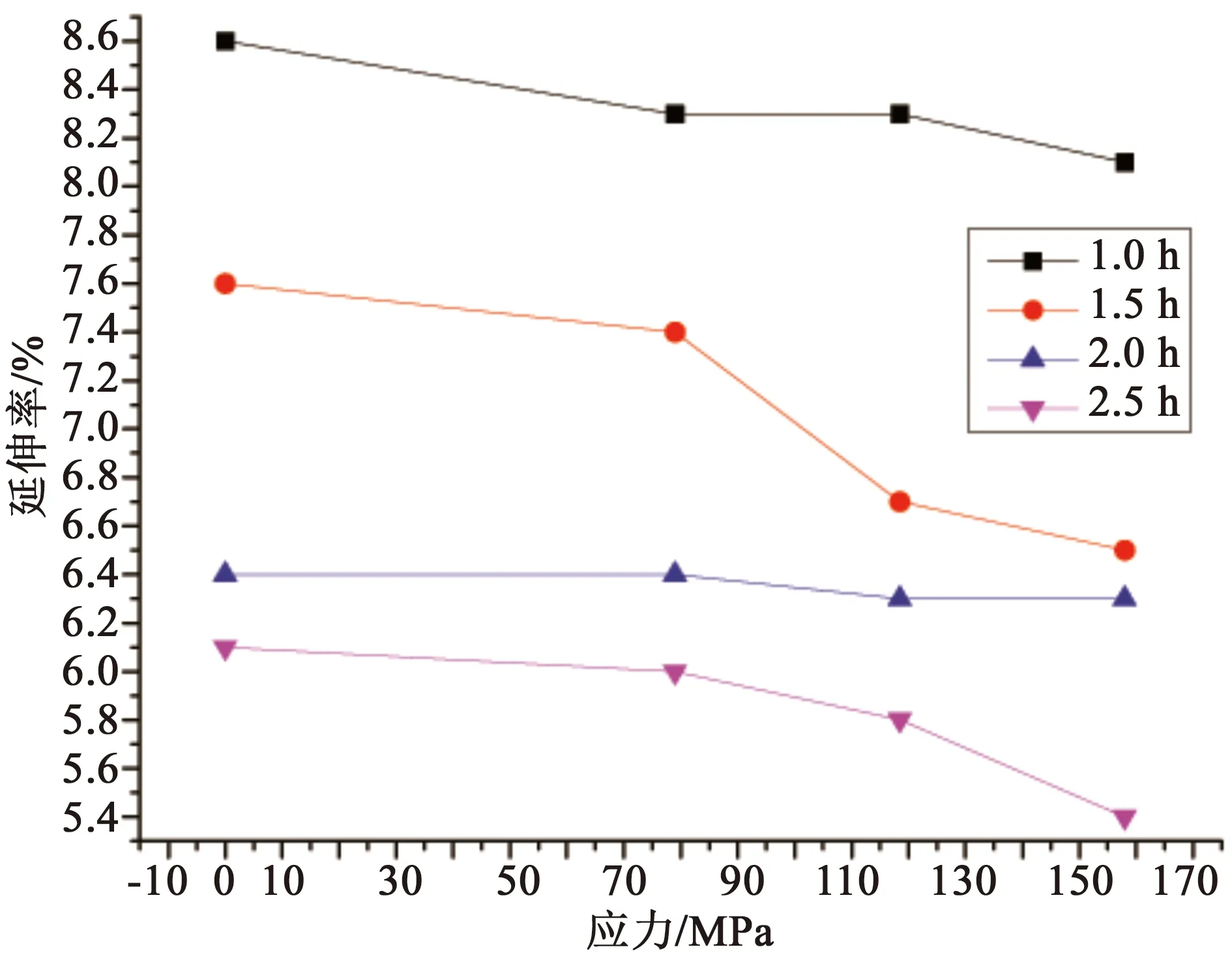

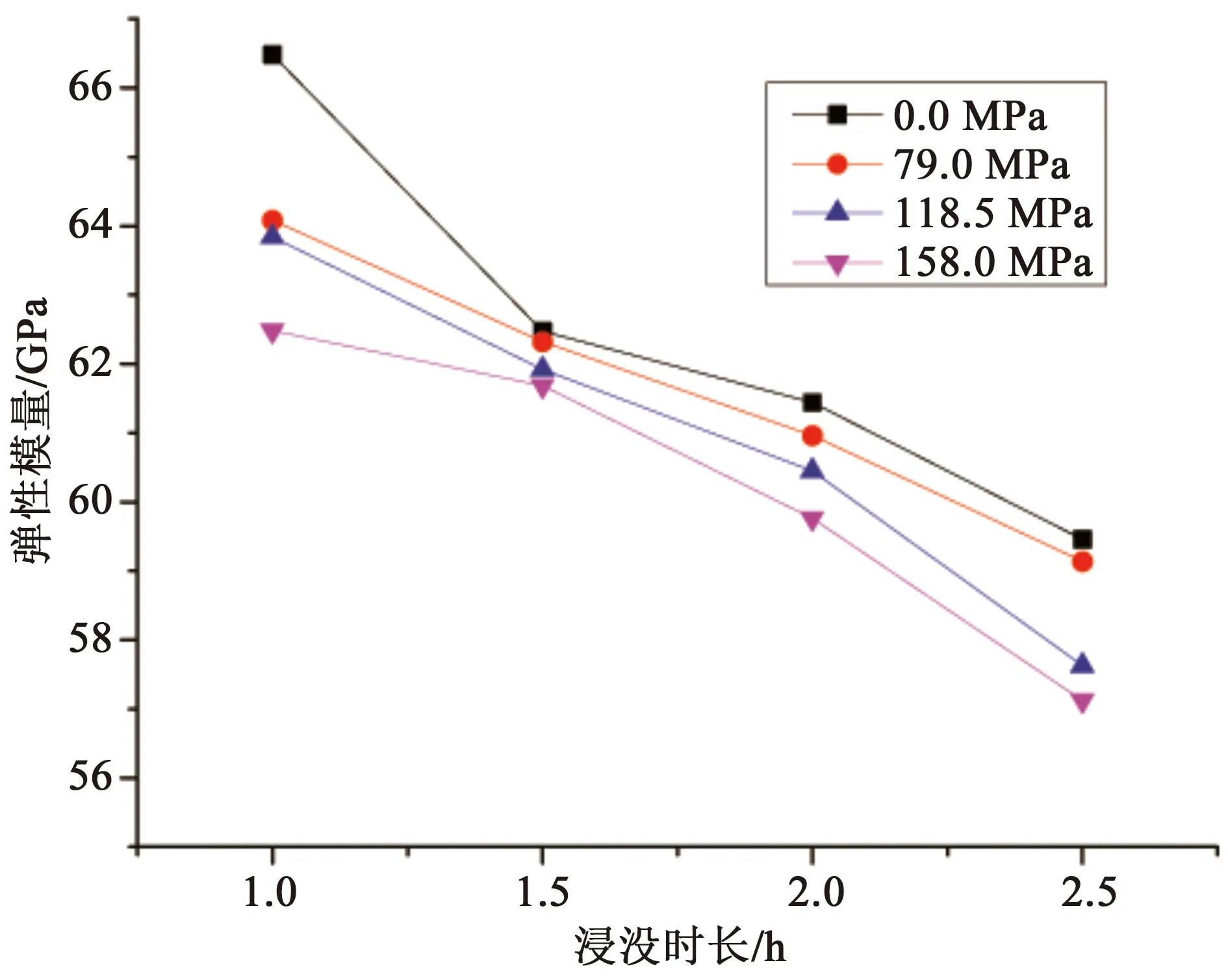

对比图5与图6,可以看到腐蚀时间对材料抗拉强度的影响更大,而应力水平所产生的影响则相对较小。这恰好与前述关于腐蚀时间、应力水平两种因素对试样腐蚀损伤的影响的分析相一致。图7表示,材料的延伸率随腐蚀时间的延长而迅速下降。对于受158 MPa拉伸应力作用的试样,腐蚀时间1 h,延伸率从10%下降到8.1%,损失达19%;腐蚀时间2.5 h,延伸率从10%下降到5.4%,损失达46%。图8说明,对于确定的腐蚀时间,当所受拉伸应力增大时,试样的延伸率也有所下降,但从曲线的变化趋势可知,应力对延伸率变化的影响要小于腐蚀时间的影响。图9显示,当受到的拉应力恒定时,试样的弹性模量随着腐蚀时间的延长而下降,图10说明对于确定的腐蚀时间,较大的拉应力给试样带来更大的弹性模量损失,其变化趋势与抗拉强度的变化类似。因此,当2219铝合金试样暴露于EXCO溶液中且同时受到拉伸应力作用而发生腐蚀,腐蚀时间、应力水平都会影响材料的腐蚀损伤并进而影响材料力学性能的变化。随着腐蚀时间的延长或应力水平的提高,材料的腐蚀损伤增加并导致材料力学性能下降。根据试验结果,当腐蚀时间不超过2.5 h,腐蚀时间对材料损伤、性能变化的影响更大,而应力水平的影响相对较小。

图7 延伸率与浸没时长关系Fig.7 Relationship between elongation and immersion time

图8 延伸率与应力水平关系Fig.8 Relationship between elongation and stress level

图9 弹性模量与浸没时长关系Fig.9 Relationship between elastic modulus and immersion time

图10 弹性模量与应力水平关系Fig.10 Relationship between elastic modulus and stress level

2.3 拉伸断口形貌分析

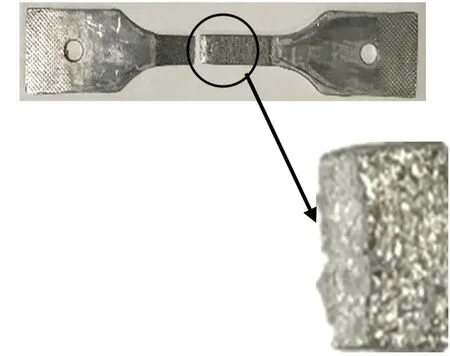

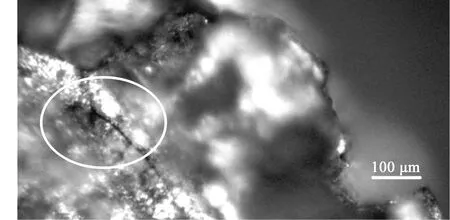

对于腐蚀后试样拉伸断口的观察,有助于了解腐蚀损伤与试样断裂失效间的关系。图11为一个试样的拉伸断口宏观形貌,该试样曾在158 MPa拉应力作用下暴露于EXCO溶液中,经历2.5 h加速腐蚀后取出,随后在拉伸试验机上受拉伸作用直至断裂。由图11可见试样断口方向与拉伸应力方向大致垂直,无明显颈缩现象。测量计算延伸率为5.4%,断裂类型属于混合断裂,接近于脆性断裂。利用显微镜对断口进行显微观察,由图12可见,断口明显呈沿晶断裂特征,其原因在于,力学、化学效应使晶粒边界优先发生溶解并断裂。可以见到断口处存在多处小裂纹。图13显示断口主裂纹起裂位置在一个点蚀坑处。腐蚀在试样表面形成了点蚀坑,在拉伸试验中,蚀坑底部产生应力集中,造成材料破裂并继续扩展成为较大裂纹,成为材料在所受拉伸应力低于抗拉强度时即断裂失效的主要原因。由图14可见,断口处还可观察到非常细小的微裂纹,这些微裂纹是在试样暴露于EXCO溶液中的时候就已经形成了,在拉伸过程时,裂纹因外载荷而迅速扩展。由于试样表面下存在着多个这样的微裂纹,严重破坏了材料的连续性,致使试样抗拉强度显著下降,这也是促使材料在受到拉伸作用时没有经过充分的塑性变形阶段就发生瞬间断裂的重要因素。

图11 试样拉伸断口形貌Fig.11 Tensilefracture morphology of a specimen

图12 断口类型Fig.12 Fracture characteristic

图13 断口处主裂纹起裂于点蚀坑位置Fig.13 The main crack at a fracture initiating at a pit site

微小裂纹在点蚀坑处形核并扩展图14 断口处的微小裂纹Fig.14 A microcrack at the fracture

3 结论

(1)腐蚀时间、应力水平是影响2219铝合金材料在EXCO溶液中应力腐蚀损伤发展的重要因素。在腐蚀发生的前2.5 h,应力水平对以蚀坑深度表征的腐蚀损伤所产生的影响,要小于腐蚀时间所产生的影响。

(2)当腐蚀试样受静拉伸作用且应力水平不超过2219铝合金屈服强度的40%时,在腐蚀的前1.3 h,腐蚀损伤沿深度方向发展的速度很慢;当腐蚀时间达到1.5 h,以蚀坑深度值表示的腐蚀损伤迅速变大。

(3)当腐蚀时间不超过2.5 h且保持一定时,试样腐蚀损伤程度与应力水平呈正相关关系。拉应力促进腐蚀坑向深度方向发展而使腐蚀损伤更加严重。但应力对损伤发展的影响在不同时间段是不同的:在腐蚀的初期阶段,即0.0~1.5 h,应力水平的影响有限;当腐蚀时间大于等于2.0 h,应力水平引起的蚀坑平均深度的变化更加显著。

(4)腐蚀损伤使材料力学性能下降,腐蚀时间、应力水平与材料力学性能的变化具有相关性:当腐蚀时间延长、应力水平升高,材料都会因更严重的腐蚀损伤而表现出抗拉强度、延伸率、弹性模量等力学性能指标更大的下降。当腐蚀时间不超过2.5 h,腐蚀时间对材料力学性能的变化具有更大影响,而应力水平的影响相对较小。

(5)试样拉伸断口的断裂类型为沿晶断裂。腐蚀损伤造成的点蚀坑、微裂纹破坏了材料的连续性,使材料力学性能下降,是促使材料在拉伸试验中没有经过充分的塑性变形阶段就发生瞬间断裂的重要因素。深度大的点蚀坑、微裂纹可能成为断口主裂纹的起源。