X80钢表面聚苯硫醚/二氧化硅耐蚀超双疏涂层制备研究

郝友菖,黄颖为,曾群锋,李鸿蒙

(1.西安理工大学 印刷包装与数字媒体学院,西安 陕西 710048;2.西安交通大学 现代设计与轴承转子系统教育部重点实验室,西安 陕西 710049)

近年来,随着我国对能源的需求激增,我国石油天然气的开发进程加快,进口油气比例增加,油气输送管道铺设也得到极大的发展。预计到2020年,我国长输油气管道里程将超过15万km[1]。长度增加的同时也带动了管道钢向高强度、大运力方向发展,当今X70、X80等管道钢已被大量用于油气输送行业[2],从我国油气的需求及消费结构看,预计到2020年,X80钢将成为高压油气输送的首选钢种[1,3]。

油气管道随着服役年限的增长,其运行稳定性因运输介质、环境等的破坏日益下降,我国每年因管破裂带来的生命财产损失、环境污染等问题层出不穷。而腐蚀破裂是威胁管道运输安全的最大因素。2014年,我国油气开采炼化领域腐蚀损失347亿人民币,占行业总产值的2.82%[4-5]。X80钢同其他低级别管道钢相比,钢材的晶粒度更大,基体的储存能更大,因此其在机械性能提升的同时也增大了腐蚀的发生机率[6-8]。由于管道内外部环境的作用,X80钢随着服役时间加快,表面涂层破损、脱落,完整性遭到破坏,进一步加剧了腐蚀速率。

而超双疏表面涂层由于其自身特性对抑制管道腐蚀、结垢有着显著的作用[9-15]。目前超双疏涂层的主要采用氟化癸基多面体低聚硅氧烷(PD-POSS)、氟化硅烷(FAS)[16-17]等制备,具有优异的耐久性及自修复性能,为提高该类材料的耐腐蚀性能,本文采用二氧化硅与聚苯硫醚(SiO2+PPS)在X80钢表面制备具有超双疏性能的耐蚀涂层。

1 实验

1.1 材料

X80管道钢、纳米二氧化硅(30~60 nm)、聚苯硫醚粉末、无水乙醇、砂纸(240目)、乙二醇等。

1.2 设备

磁力搅拌器、恒温鼓风干燥箱、电子天平、接触角测量仪、电化学工作站等。

1.3 试样基材处理

试样基材为X80钢,对基材分别进行以下三种方式的处理:

A.将基材在240目的砂纸上交叉打磨15 min,用蒸馏水、无水乙醇依次清洗试样并干燥。

B.将基材在240目的砂纸上交叉打磨15 min,然后在3.5%的NaCl溶液中电解30 min,用蒸馏水、无水乙醇依次清洗试样并干燥。

C.将基材在240目的砂纸上交叉打磨15 min,然后浸泡在0.01 mol/L的盐酸溶液中酸蚀20 min,用蒸馏水、无水乙醇依次清洗试样并干燥。。

1.4 涂层制备

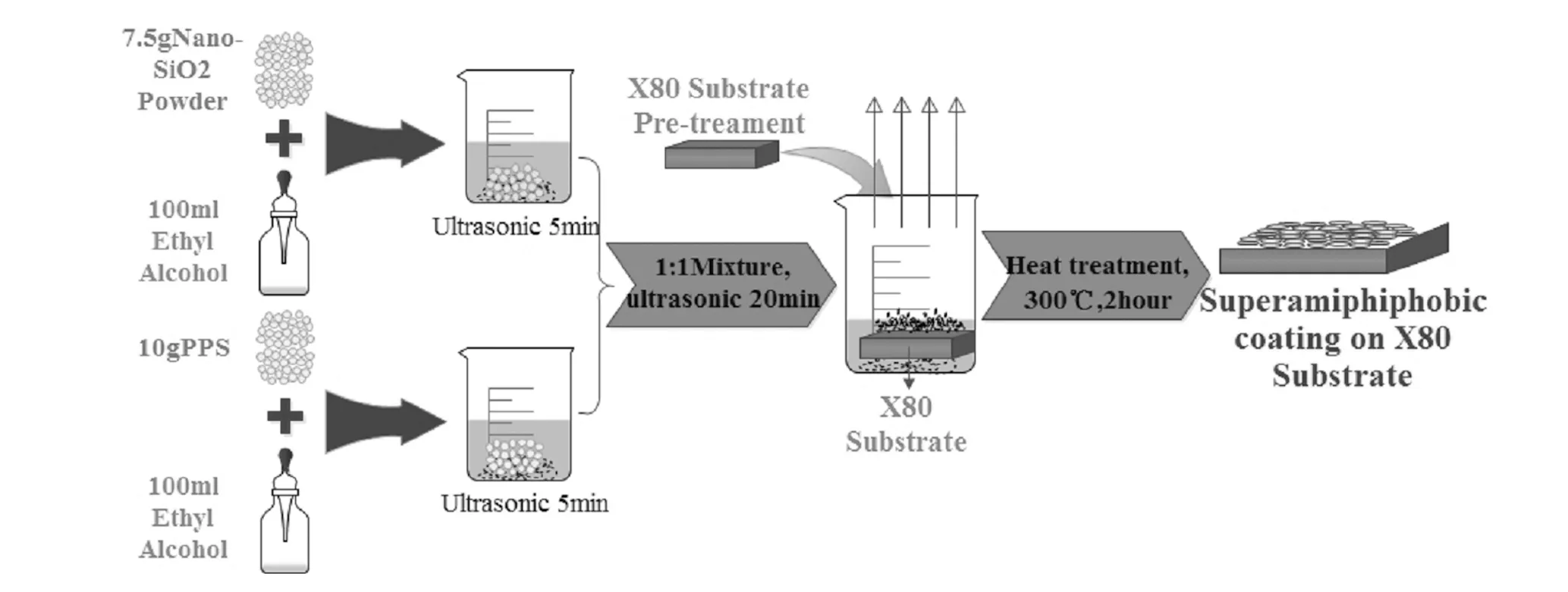

本实验选择纳米二氧化硅与聚苯硫醚制备了试样涂层,其流程如图1。

图1 试样制备流程图

Fig.1 Schematic illustration of the superamiphiphobic coating preparation.

取聚苯硫醚粉末10 g分散于100 mL无水乙醇中,称取7.5 g纳米二氧化硅分散于100 mL无水乙醇中,各超声分散5 min,然后将两种分散液按1∶1混合,超声20 min。

将试样置于烧杯中静置8 h,然后将试样置于烘箱中90℃预热30 min,300℃干燥2 h。将经过A、B、C三种方式处理并涂层所得试样记为试样a、试样b、试样c,未经处理的涂层试样记为试样d。

1.5 测试实验

1.5.1 基材预处理表面粗糙度测试及光学显微镜观察

使用粗糙度测试仪对处理前后的试样进行表面粗糙度测量,采用光学显微镜对试样表面进行观察。

1.5.2 静态接触角测试

为了表征涂层表面的疏水疏油性能, 采用光学接触角测试仪, 在室温下将一定体积 (2 μL) 的液体 (水、乙二醇) 滴在试样表面, 进行静态接触角测试。

1.5.3 涂层耐电化学腐蚀性能评价

使用电化学工作站在3.5%NaCl溶液中对试样涂层前后的自腐蚀电位、阻抗及Tafel曲线进行对比测试,评价涂层的耐腐蚀性能改善情况。

2 结果与讨论

2.1 基材预处理表面粗糙度及光学显微镜观察试样表面形貌

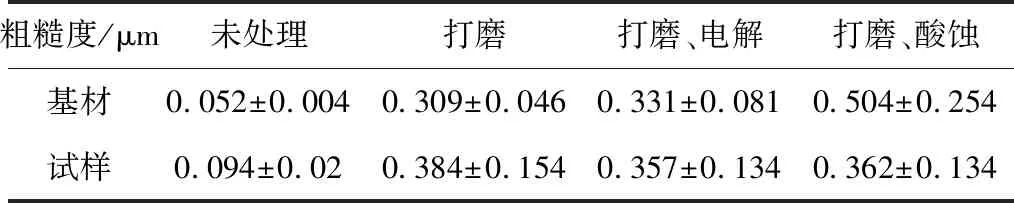

使用粗糙度测试仪对试样表面粗糙度进行测量,未经处理的X80钢试样及经过A、B、C三种处理方式获得的X80钢基材表面表面粗糙度分别为0.052、0.309、0.331、0.504 μm,涂层后试样表面粗糙度分别为0.094、0.384、0.357、0.362 μm,见表1及图2(a)、(b)。光镜下表面形貌图见图3(a)(b)(c)(d)。

表1 基材与涂层后表面粗糙度Table 1 Roughness of substrates and samples

(a)基材表面粗糙度;(b)试样表面粗糙度

图2 基材预处理粗糙度及光镜下涂层表面形貌

Fig.2 Roughness after X80 samples

由表1及图2(a)、(b)可以看出,基材经过A、B、C三种方式处理后表面粗糙度均明显增大,三种方式中,处理方式A所得结果表面粗糙度最小,处理方式B所得结果表面粗糙度次之,处理方式C所得结果表面粗糙度最大。而经过A、B、C三种方式处理并获得的试样表面粗糙度差异性较小,也即涂层材料产生了类似于“削峰填谷”的作用。图3显示,经过处理后的表面微观形貌更加粗糙,且三种表面凹陷与凸起分布不均匀。对比图3(d)(a)(b)(c)图中出现白色颗粒状物质,而未经处理的试样表面白色物质附着较少,且未烧结成颗粒状。

2.2 接触角测试结果

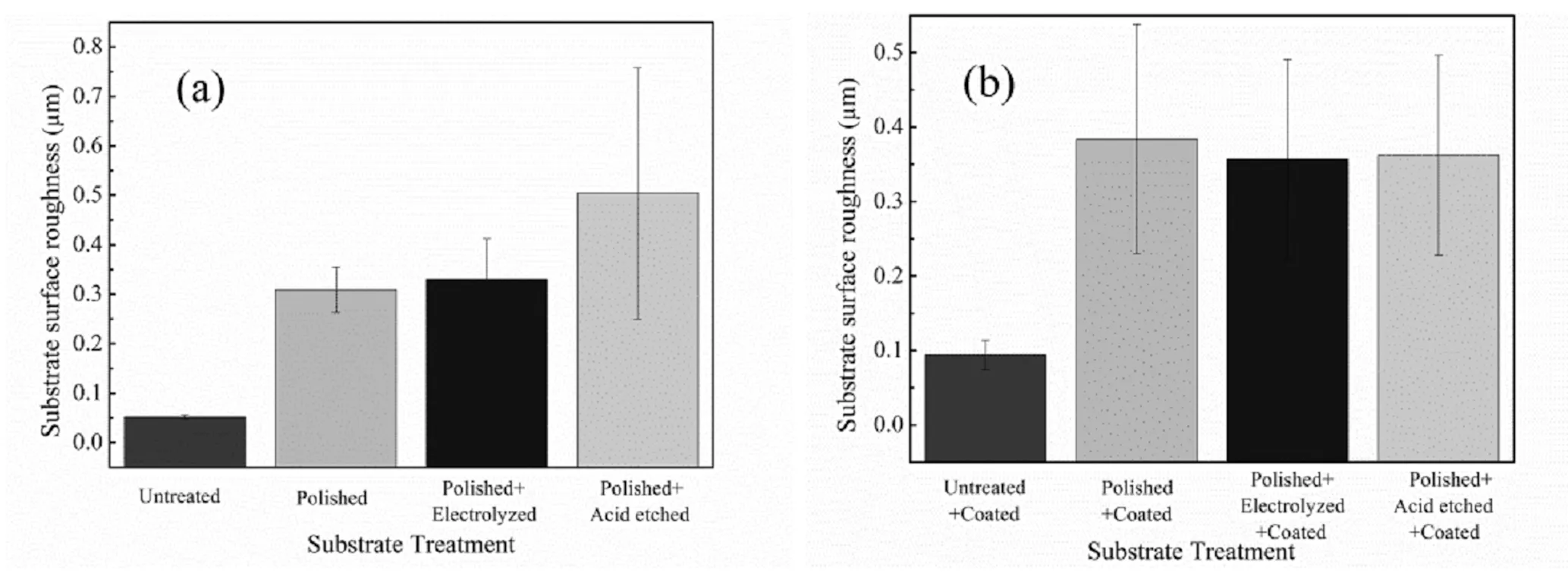

接触角测试结果如图4。

(a)与水接触角;(b)与乙二醇接触角

图4 不同液滴接触角测量结果及表面粗糙度与接触角关系图

Fig.4 Contact angle with different drop

水在未处理的基材及试样a、试样b、试样c、试样d表面的接触角分别为72.6°、154.4°、150.7°、152.2°、117.1°,乙二醇在未处理基材及试样a、试样b、试样c、试样d表面的接触角分别为58.3°、156°、150.6°、148.2°、103.2°。结果表明,经过A、B、C三种方式处理,试样表面的水、乙二醇接触角均有显著提高。对比图4(a)、(b),结果发现,试样a的水、乙二醇接触角大于试样b、试样c。分析认为在微观结构中,三者的差异在于经过方式A处理的试样表面凹凸过渡较为锐利,而试样经过B、C两种方式处理后,表面凹凸之间过渡区域较为平缓,不利于Wenzel-Cassie状态[18]的形成,因此相比于A处理方式,B、C两种处理方式弱化了试样的疏水疏油性能,而试样d由于表面粗糙度较小,凹角分层结构难以形成[19],不利于涂层的附着,导致其疏水疏油性较差。

2.3 耐电化学腐蚀性能改善评价

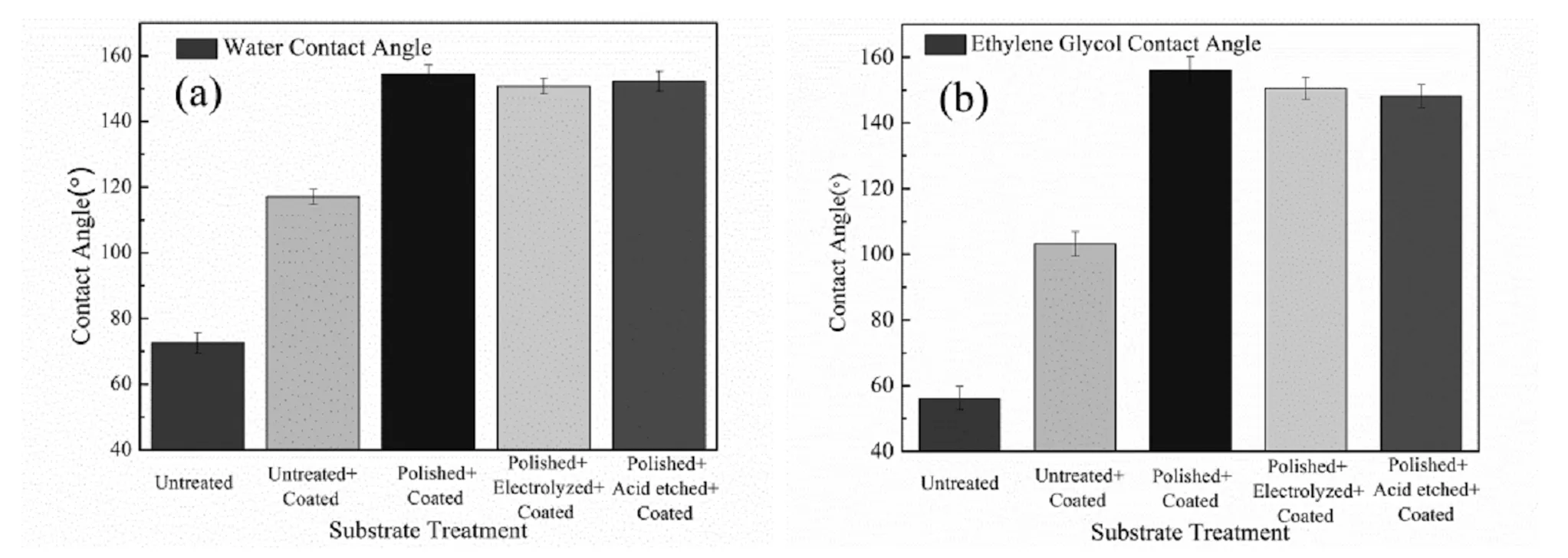

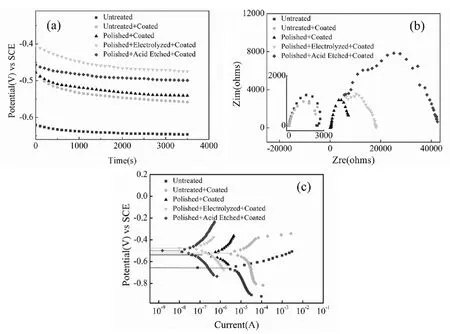

(a)开路电位;(b)电化学阻抗谱;(c)Tafel曲线图5 涂层及基材处理耐电化学腐蚀对比图Fig.5 The curve of samples resistance of electrochemical corrosion with treatment and coating

电化学测试结果如图5。通过测试结果表明,涂层之前试样在3.5%NaCl溶液中自腐蚀电位为0.647 V,腐蚀电流密度2.36×10-4A/cm2。

试样a在3.5%NaCl溶液中自腐蚀电位为0.540 V,腐蚀电流密度为4.02×10-5A/cm2,试样b在3.5%NaCl溶液中自腐蚀电位为0.499 V,腐蚀电流密度6.10×10-6A/cm2,试样c在3.5%NaCl溶液中自腐蚀电位为0.475 V,腐蚀电流密度为3.26×10-6A/cm2,而试样d在3.5%NaCl溶液中自腐蚀电位为0.554 V,腐蚀电流密度2.15×10-4A/cm2。通过对比可知,A、B、C三种方式处理并涂层的方法均对试样耐腐蚀性进行了改善,三种处理方式中耐腐蚀性能为方式C最优,B次之 ,A最次,试样d仅涂层之后的耐腐蚀性能略有改善。

分析认为,由于二氧化硅的导电性较弱,表层SiO2涂层包裹的试样表面,降低了试样的导电性,抑制了试样在电化学腐蚀过程中电子的逸出,获得了一定的腐蚀抑制功能。在A、B、C不同处理方式下,由于打磨后电解、酸蚀形成了表面保护层,进一步延缓了腐蚀的发生,提升了试样的耐腐蚀性能。

3 结论

(1)在X80钢基体上制备的PPS-SiO2涂层在经过基材表面处理后可以达到超疏水超疏油的效果,其中经过方式A处理的试样超疏效果最优,方式B、 C略差,但相比于A差别不大。

(2) 试样经过涂层后在3.5%NaCl溶液中自腐蚀电位由原来0.647 V偏移至0.540、0.499、0.475、0.554 V,腐蚀电流密度由2.36×10-4A/cm2偏移至4.02×10-5、6.10×10-6、3.26×10-6、2.15×10-4A/cm2,相对于未处理试样的耐腐蚀性均产生了改善。A、B、C三种处理方式耐腐蚀性能改善显著,且其中方式C最优,方式B次之,A最次,而仅涂层的处理方式对试样的腐蚀性能略有改善。