弹条扣压力测试装置研制

裴煜鹏,宋月超,许光辉

(1. 广州计量检测技术研究院,广州 510663;2. 广东生态工程职业学院,广州 510520)

1 前言

地铁正日益成为我国城市主要的公共交通工具,地铁交通的发展在我国经济中起到了举足轻重的作用。随着列车速度和轴重的不断增加,列车行驶安全越来越受到重视。轨道扣件是用以联结钢轨和轨枕(或其他类型轨下基础)的零件,主要作用是将钢轨固定在轨道上,为列车车轮提供平整稳固的行车条件。扣件系统的扣压力对轨道弹性和几何尺寸起着重要作用,直接影响着高速列车运行的安全性和舒适性[1]。最常用的为弹条式扣件,包括螺纹道钉、螺母、平垫圈、弹条、轨距挡板、挡板座和橡胶垫板等零件。其中,弹条是实现扣件系统功能的重要组成部分。若弹条的扣压力太小,无法保证钢轨在轨枕上的稳定,则会极大危及列车行车安全;若扣压力过大,弹条结构会产生较大的残余变形,长时间服役会导致弹条应力松弛现象,使得轨道结构承受较大的冲击荷载,极大加重车轨关键部件的疲劳断裂问题[2]。因此弹条扣压力必须保持在合理区间范围内,并具有良好的一致性。

现阶段扣压力测试方法主要分为实验室条件下检测和工程现场检测两种。其中实验室检测是针对扣件的整体检测,对于扣件自身的检测比较准确,但只停留在理想环境下,不能反映扣件在实际工作中的状态[1]。由于地铁工务人员的工作环境艰苦,工作时间主要在列车停止运行的天窗期间,提高工务人员工作效率和降低劳动强度势在必行,因此开发一套能够在工程现场使用,在线检测扣件弹条扣压力的测试装置,具有更重要的现实意义。本文中弹条扣压力检测装置主要目的就是针对轨道交通检修工务人员在线的快速检测。

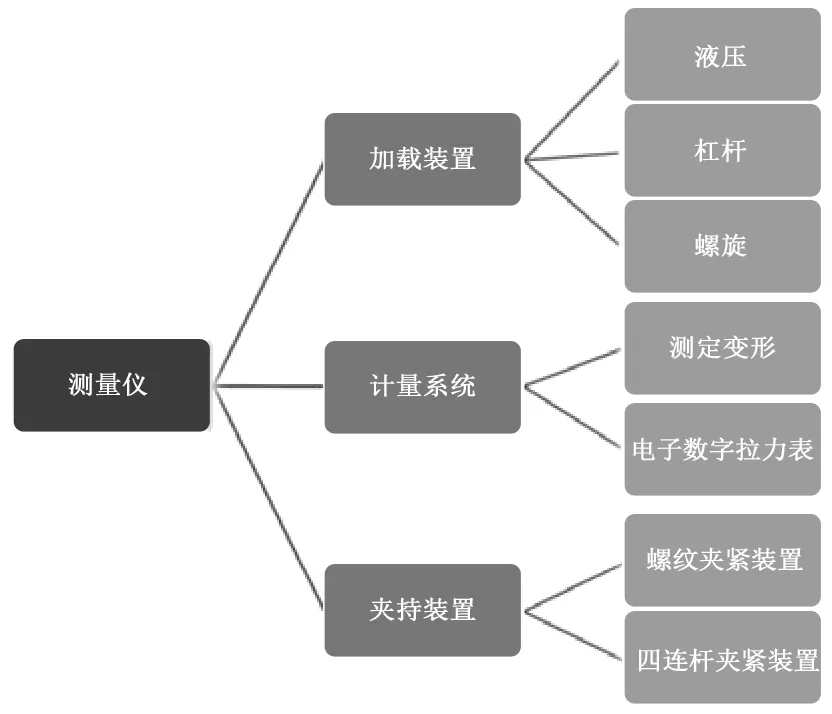

目前国内主要有两种型式的扣压力测试装置:一类是液压传动式,另一类是机械杠杆传动式[3]。STCK-Ⅲ型扣件扣压力测试装置属于液压传动式,主要由夹持部分、加载传动系统、力值测量系统三部分组成,如图1 所示。其测试原理是通过传动装置加载使四连杆夹具自动夹紧,并由拉力传感器将力值信号转换为电压信号,再经过A/D 转换和运算处理后由数字式仪表进行显示。[4]该套测试装置可实现扣压力的工程现场检测,专用夹具作用于Ⅲ型扣件,可以直接检测出扣压力。但该测试装置没有定位功能,在检测时可能发生力的偏转,使得测力传感器与弹条不能处于铅锤线上,以致影响测量结果的准确性。

图1 液压传动式测量装置

杠杆传动式弹条扣压力测试装置是一种机械式测量装置(如图2 所示),由夹紧装置1、传动杆2、电子测力器3(含数字显示屏5)、杠杆4、铰接式平行四边形6 和丝杆7 构成。传动杆铰接在夹紧装置与杠杆之间,电子测力器设置在传动杆中,平行四边形的一角铰接在杠杆的一端,丝杆的螺纹端与平行四边形的一角螺纹连接,另一端与四边形的螺纹连接角的对角铰接。利用丝杆驱动铰接式平行四边形,带动传动杆使弹性扣件8 抬起至要求的测量高度,所测得的扣压力由电子测力器示出。[5]该装置结构简单,操作方便易控,但平行四边形装置不稳定,且铰链无法承受较大的作用力。

图2 杠杆式传动式测量装置

南昌大学的高玉和、朱洪涛等针对钢轨扣件扣压力测试装置进行了开发设计,其主要是在机械式测试原理的基础上,优化了夹具结构,对定位装置进行了设计,同时采用液压系统进行加载。[3,6]余喆琦等还探讨了激光测量在高速铁路扣件扣压力检测的适用性,弥补人工检测的精度低、效率低的不足。[1]南昌大学的研究者虽然对测试装置进行了较为系统的研究,但未见其在工程中的实际使用情况。

综合分析前人研究成果,现有的扣件弹条扣压力在线测试装置仍存在如下问题:

(1)现有检测装置多采用间接测试法,测试过程复杂,精度较低;

(2)现有测试装置夹具容易发生损坏;

(3)现有夹具种类较少,不能满足多种类型检测装置要求;

(4)扣压力检测过程中,最大扣压力形成位置判断条件不容易获得,测试精度较低;

(5)加载系统稳定性欠佳,且加载速度不均匀,不能在最大力时保持加载,测试重复性较差。

为了解决上述问题,本文将研发一套扣件弹条扣压力在线测试装置,该测试装置将通过传感器直接测试扣件弹条的扣压力,减少力转移过程中的测量误差,确保测试精度要求。并根据现有弹条类型及其检测、应用情况,设计典型的夹具,满足更广泛的应用。还将设计螺旋丝杆加载系统,在满足较大加载压力同时保证稳定加载的要求。

2 扣压力测量装置结构设计

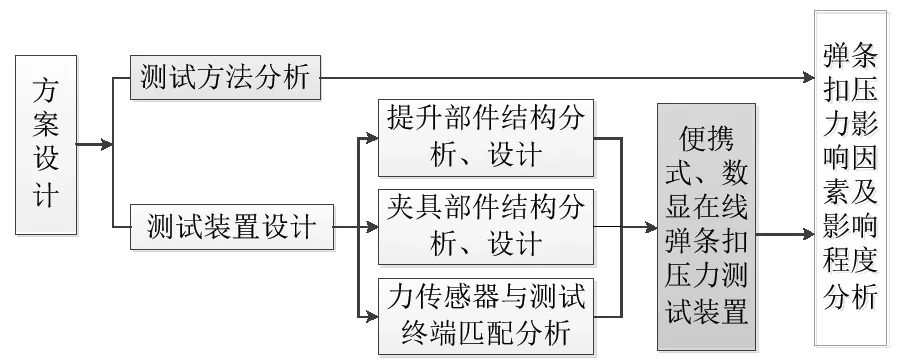

2.1 研究步骤

本文采用仿真设计和实验相结合的方式,针对扣件弹条扣压力在线测试装置存在的问题,在拉升组件、夹具组件、测力装置、检测方法及弹条扣压力影响因素等几方面展开,既解决现有测试装置精度较低、读数精度不高等问题,又兼顾弹条扣压力影响因素的研究,充分利用较高精度测试数据为弹条设计、使用机构提供支撑。具体研究步骤如图3 所示。

图3 研究步骤示意图

2.2 测试装置的结构与特点

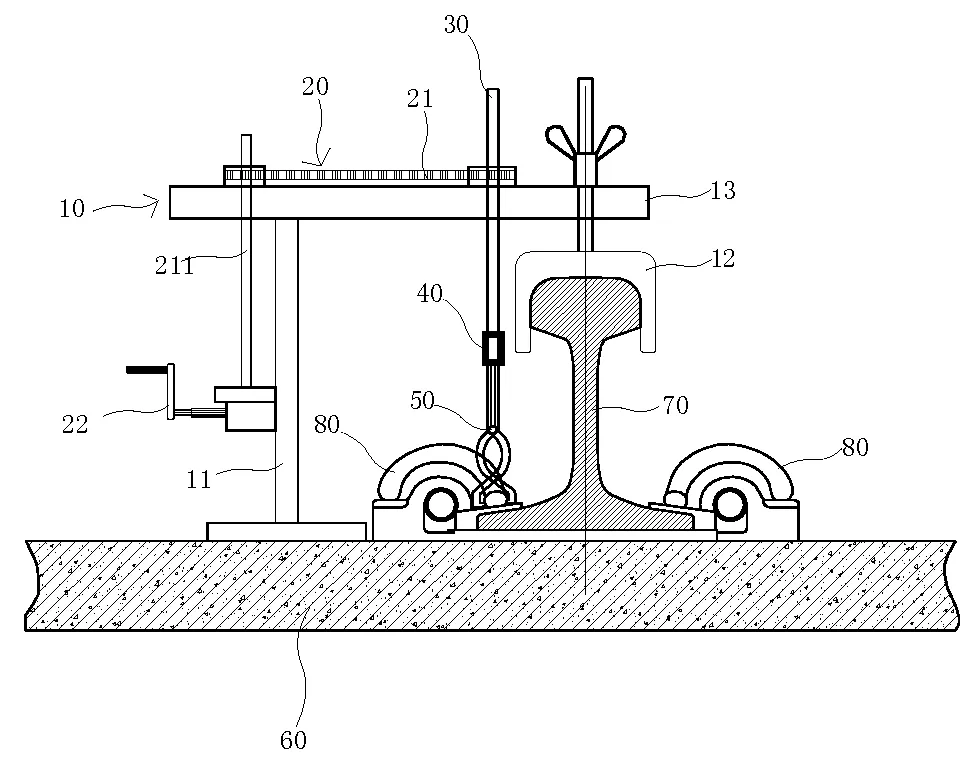

弹条扣压力测试装置主要由固定支架、驱动装置、丝杆、测力传感器、加力钳等部件组成。整套设备示意图如图4 所示。

图4 弹条扣压力测试装置示意图

图中:固定支架10、驱动装置20、丝杆30、测力传感器40、加力钳50。

(1)丝杆与固定支架竖直滑动连接,丝杆的下端通过测力传感器与加力钳连接,驱动装置与丝杆驱动连接。

(2)加力钳包括提拉杆、第一钳臂和第二钳臂。第一钳臂、第二钳臂的上端与提拉杆的下端铰接,提拉杆的上端与测力传感器连接。钳臂采用铰接式双S 型夹具,结构简单,使用方便。

(3)固定支架包括第一支撑臂11、第二支撑臂12 和支撑横梁13。

支撑横梁的一端与第一支撑臂固定连接,支撑横梁的另一端与第二支撑臂滑动连接,丝杆与支撑横梁的中部竖直滑动连接。

第一支撑臂包括固定钢柱和支撑底板。固定钢柱的下端与支撑底板的顶板面连接,固定钢柱的上端与支撑横梁的一端连接。

第二支撑臂包括螺杆、调节螺母和定位U 槽。支撑横梁的另一端设有第一通孔,螺杆的下端与定位U 槽连接,定位U 槽的凹口朝下,螺杆的上端穿过第一通孔与调节螺母相匹配连接。

该设计一方面用支撑底板支承固定钢柱以增加第一支撑臂下端的支撑面积,另一方面用定位U槽的凹口与铁路钢轨的顶面相配合支撑连接以保持第二支撑臂的稳固。使用时,通过调节螺母调节螺杆的高度,将测力传感器、加力钳与被测弹条置于一条铅锤线上,从而使驱动装置驱动提升丝杆时,支撑更为稳定,受力更为均匀,测量结果更为准确。

(4)驱动装置包括传动机构21 和加力机构22。

传动机构包括旋转杆、主动轮、从动轮和传动带。支撑横梁靠近第一支撑臂一端设有第二通孔,支撑横梁的中部设有第三通孔,加力机构与旋转杆的下端驱动连接,旋转杆的上端穿过第二通孔与主动轮连接。从动轮具有第一螺孔,丝杆的下端与测力传感器连接,丝杆的上端穿过第三通孔与第一螺孔相匹配连接,传动带的两端缠绕在主动轮、传动轮上。

加力机构包括加力手柄、箱体、第一转向齿轮和第二转向齿轮。箱体的侧面上设有第四通孔,箱体的顶部上设有第五通孔,加力手柄穿过第四通孔与第一转向齿轮连接,旋转杆的下端穿过第五通孔与第二转向齿轮连接,第一转向齿轮与第二转向齿轮齿合连接。

驱动装置的加力机构采用手柄、轴承、齿轮等,确保加载的顺畅省力、过程稳定、速度可控、转向传动;传动机构则通过旋转杆、动轮、传动带等,保证了丝杆沿竖直方向滑动,使提升力方向与弹条受力方向在一条直线上。两者联动,通过直接测试提升拉力来获得弹条扣压力,从而提高测试精度。

2.3 测试装置的使用方法

本弹条扣压力测试装置实现了对弹条扣压力的现场在线检测,可以直接检测出弹条的扣压力,并且方便携带。使用时,先安装固定支架10,将固定支架10 支撑在轨道基础60 和钢轨70 上,确保整个装置稳固;调节固定支架10 的支撑高度,使丝杆30 在固定支架10 上竖直滑动,测力传感器40、加力钳50 与被测弹条80 处于一条铅锤线上;将加力钳50 紧紧夹住被测弹条80 的压趾部分;然后用驱动装置20 驱动提升丝杆30,从而提升测力传感器40 和加力钳50;当加力钳50 夹持住被测弹条80 向上抬升时,直至弹条80 压趾部分与钢轨70 出现缝隙(刚好能插入0.1mm 的塞尺),稳定住驱动装置20;读取测力传感器40 的读数值,该读数值即为弹条80 扣压力值。

3 试验验证

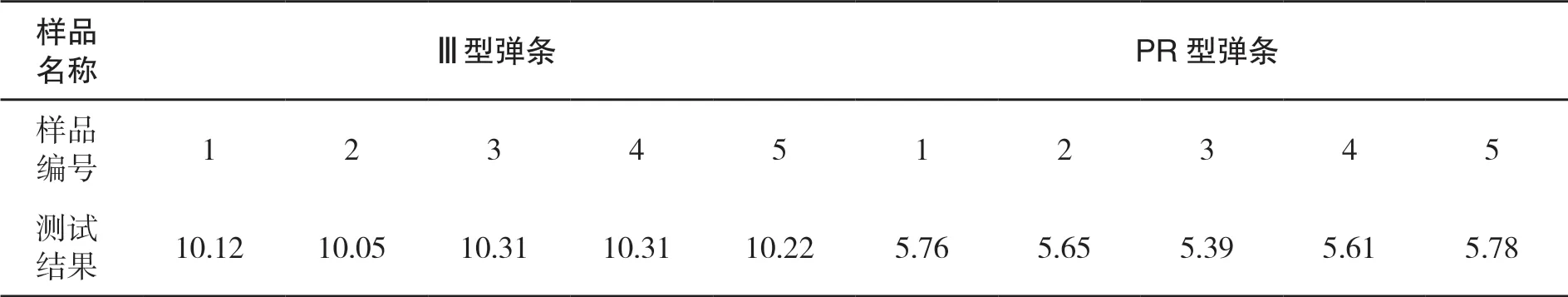

在轨道线路上选取被测弹条,采用弹条扣压力在线测试装置对Ⅲ型弹条和PR 型弹条进行测试,结果如表1 所示:

表1 弹条扣压力测试结果

从测试结果分析,Ⅲ型弹条和PR 型弹条扣压力均处于合理区间范围之内,且测试结果具有良好的一致性。

4 结论

本文研究开发了一种弹条扣压力在线测试装置,并确定了扣压力测试方法。该装置实现了对弹条扣压力的现场在线检测,可以直接检测出弹条的扣压力,并且方便携带。测试准确度能够满足工程需要,测试结果具有良好的一致性。