水力振荡减阻钻进技术发展现状与展望

孔令镕 王瑜 邹俊 王志乔 刘宝林 夏柏如

1.中国地质大学(北京)工程技术学院;2.自然资源部深部地质钻探技术重点实验室

在水平井段或大井斜角井段的钻进过程中,由于重力的作用钻柱会紧贴在下井壁,导致钻柱与井壁之间产生较大的摩擦阻力。钻柱与井壁之间的摩阻会使地面的钻压无法有效施加到钻头上,导致钻进工艺参数与地层不匹配,从而影响钻进速度[1-2]。当钻柱与井壁摩擦力大到一定程度时,还容易引起钻柱扭曲变形,并诱发井内事故[3]。由此可见,降低钻柱与井壁间摩擦阻力不但能提高钻进参数的控制灵敏度,使钻进参数能与钻进的地层相匹配从而提高钻进速度,还能减小黏吸卡钻和钻杆屈曲等孔内事故发生的概率。

目前,国内外就如何降低摩阻已经做了大量研究,常用的减阻方法有:使用润滑剂、轨迹控制、钻柱上加装减摩装置和使用井底振动工具等[4]。井底振动工具有多种,常用的有液力推进器和水力振荡器,其减阻原理都是使钻柱产生径向或轴向振动来降低摩阻。作为一种新兴的减阻工具,水力振荡器能有效减小钻柱与井壁之间的摩阻,保证地面对钻压的调整能及时有效地传递到钻头上,使井底钻进参数与地层相适应,从而提高钻速、减少孔内事故[5]。

1 水力振荡器研究现状

1.1 减阻基本原理

水力振荡器减阻原理是给钻柱提供一定频率和幅度的振动,将钻柱与井壁之间的静摩擦转变为动摩擦,使摩擦力减小[6]。静摩擦力Fs和动摩擦力Ff分别表示为[7]

式中,Fs为静摩擦力,N;Ff为动摩擦力,N;μs为静摩擦因数;μf为滑动摩擦因数;N为井壁与钻具接触面间的正压力,N。

在相同的接触条件下,静摩擦因数要远大于动摩擦因数,通常动摩擦因数只有静摩擦因数的75%[8]。在钻进水平井和大斜度井时,如果将钻具受到的静摩擦力转换为动摩擦力将大大减小摩阻。水力振荡器在工作时会激励钻柱振动,使其产生小幅度的往复运动,从而将钻柱与井壁之间的摩擦力从静摩擦力状态转变为动摩擦力状态。但是,并不是整个井底钻具组合所受的摩擦力状态都会发生改变,由于振动在传递过程中会衰减,只有钻柱振动足够强的部分才是动摩状态,而其他部分的摩阻状态不会改变[9]。

水力振荡器可从3方面减小摩阻:第一,改变摩擦状态,减小摩擦因数,将钻柱与井壁接触面间的静摩擦状态转变为动摩擦状态,从而减小摩擦因数;第二,提供正向冲击力,周期振动会产生正向和反向冲击力,正向冲击力能减小钻进阻力;第三,产生径向振动,对于由螺杆作为动力部分的水力振荡器会产生径向振动,径向振动会带动部分钻柱与井壁周期性地脱离接触从而减小摩阻[5]。

1.2 国内外研究现状

水力振荡器最初是根据轴向振动减摩理论的应用发展而来的[10]。经过几十年的发展,在水力振荡器的理论研究、工具设计和现场应用方面取得了较大的进展。

1.2.1 理论研究

一些学者通过室内实验和理论分析的方法探究了接触面摩擦力与接触面相互振动之间的关系。Baker等[11](1952)通过实验发现当发生小幅机械振动时,接触系统之间的摩擦力会大大减小。Fridman等[12](1959)用实验的方法得出在超声振动下接触面间的摩擦阻力会显著降低这一规律。在理论分析方面,Pohlma等[13](1966)从理论上研究了在大尺度的运动下,垂向振动对接触面间摩擦力的影响,发现垂向振动能减小接触角间的摩擦力。程光明等[14](1998)在研究压电超声马达时发现在超声振动时机械振子与从动件间会发生“滑腻”现象,说明在振动条件下接触面间的摩擦力会减小。Baez F等[15](2011)调研了水力振荡器在美国的应用情况,发现水力振荡器的使用可减小钻柱的拖拽力,提高钻压的传递率;几百口井的钻进数据表明使用水力振荡器可提高机械钻速37%,能大幅度提高施工效益。李子丰等[16](2013)通过分析滑动钻进的送钻原理,发现水力振荡器的应用可减小弹性送钻时的摩擦因数,能增加单次送钻的长度。王鹏等[17](2014)通过调制式振动对大斜度井减阻规律进行了研究,并建立了轴向振动减阻模型,采用正交的方法得出振激频率存在最优值,且振激强度对减阻效果影响最大。

1.2.2 工具设计

20世纪90年代,美国国民油井公司(National Oil well Varco,NOV)根据振动减摩理论研制的Agitator轴向振动工具被用在欧洲钻井市场。进一步开发后,将其用于连续油管钻进中,由于减阻效果好随后被推广应用于大斜度井、水平井、多分支水平井钻井中[18]。中国石化“水平井用轴向振荡工具先导”项目组研发了一款名为SLZDDQ172的水力振荡器,由脉冲发生短节和振荡短节组成,工具外径 172 mm,工作频率 15 Hz,压降 3~4 MPa,通过分析在3口井中的应用情况发现使用该工具能提高机械钻速20%以上,与PDC钻头和三牙轮钻头有较好的适应性[19]。中国石油大庆钻探工程公司钻井工程技术研究院设计了一套水力振荡器,在井口测试其振动频率为 16 Hz,振幅 4 mm,压降2 MPa,并通过室内和现场试验验证了工具的可靠性,能降低摩阻20~40 kN,提高钻速23%[20]。Gee R等[5](2015)通过有限元分析的方法对轴向和径向振动工具的减阻效果进行了对比分析,得出两者都能减小摩阻,但轴向振动工具的减阻效果更好。中石化石油工程机械有限公司与长江大学的学者针对螺杆动力水力振荡器冲蚀严重、不耐高温等缺点设计了一种新型水力振荡器,该水力振荡器以涡轮驱动为动力,驱动阀片转动产生周期性的脉冲,通过实验测得其振动位移为4.1 mm,频率为11.4 Hz[6]。

1.2.3 现场应用

Rasheed W[21](2001)首次提出了水力振荡器这一概念,并且在实际应用中验证了水力振荡器在连续油管钻进中能有效地降低摩阻,防止发生托压现象,能有效提高钻进速度。Newman K等[22](2009)通过水力振荡器在现场的应用验证了其推导的振动分析模型的准确性,表明轴向振动和径向振动都可以减小钻柱与井壁之间的摩阻。同年,Al-Buali M等[23](2009)分析水力振荡器在科威特地区连续管钻进中的应用,得出使用水力振荡器时水平井可钻进的最大长度比不使用时要长500多m,摩擦因数减小了26%左右。Barton S等[24](2011)分别研究了水力振荡器在直井、定向井和水平井中的应用,得出了在直井中减小扭矩的同时还能减轻黏滑现象;在定向井和水平井中除了能减小扭矩和减轻黏滑现象还能有效传递钻压,提高钻进效率。石崇东等[25](2012)分析水力振荡器在苏36-8-18H井中的应用后,发现将水力振荡器与PDC钻头配合使用时的机械钻速比常规滑动钻进时可提高50%。

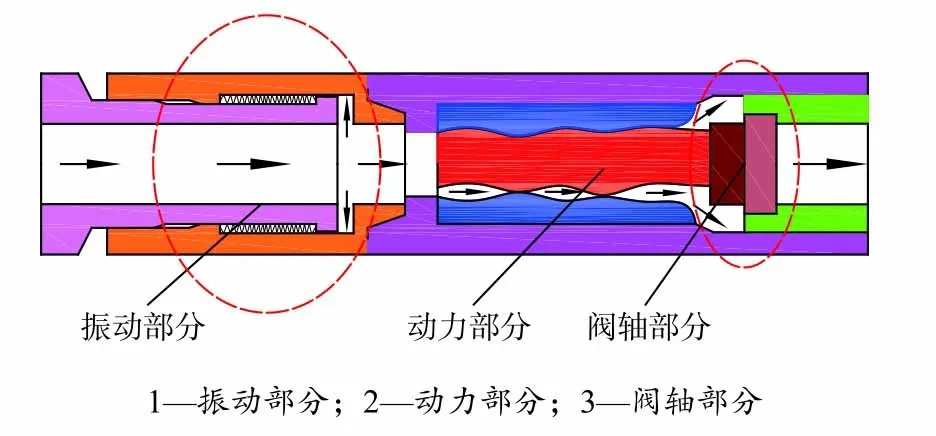

1.3 典型的钻具结构

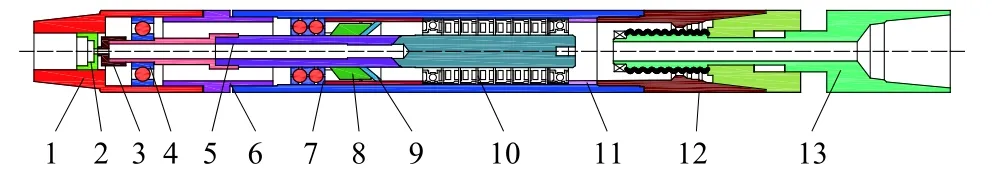

如图1所示,水力振荡器主要由振动部分、动力部分、阀轴部分3部分组成[26]。振动部分由活塞轴与弹簧组成,当钻井液压力增大时推动活塞向上运动压缩弹簧,当压力减小时弹簧推动活塞向下运动,从而带动钻柱发生周期性运动;动力部分是指驱动转阀转动的井底马达,最早是用螺杆马达驱动转阀,后来用叶轮驱动,最新发展到用涡轮驱动;阀轴部分是脉冲信号产生的源头,主要由转阀、定阀和轴承组成,通过转阀的旋转使转阀上的阀口与定阀上阀口周期性开合实现控制功能。

图1 水力振荡器结构Fig.1 Structure of hydro-oscillator

水力振荡器的工作原理为:钻井液通过动力部分时驱动转子旋转,从而带动转阀旋转使阀轴部分的截流面积产生周期性的变化,产生如图2所示的周期性的脉冲;周期性的压力变化作用于活塞轴使弹簧被周期性压缩和舒张,从而带动钻柱往复运动[27]。根据动力短节的不同,可将水力振荡器分为螺杆动力水力振荡器、叶片动力水力振荡器和涡轮动力水力振荡器。

图2 阀门与压力脉冲关系图Fig.2 Relationship between valve and pressure pulse

1.3.1 螺杆动力水力振荡器

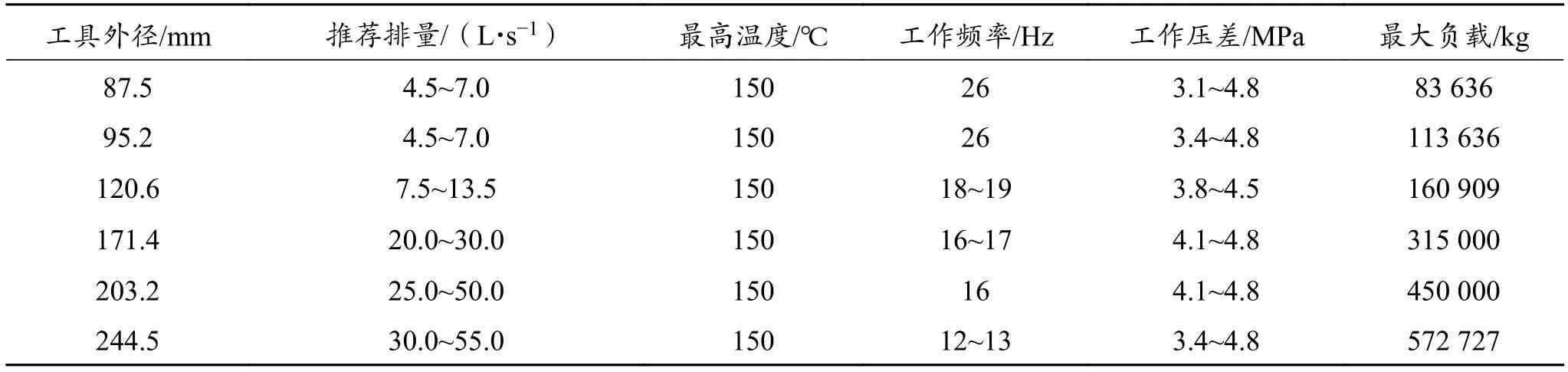

螺杆动力水力振荡器由螺杆为转阀提供动力,是最早应用于实际钻进中的振动减阻工具。螺杆为容积马达,具有结构简单、较硬的机械输出特性。由于具有上述特点,螺杆动力水力振荡器具有工作稳定,提高钻速明显等特点。但是,由于橡胶材质的螺杆定子容易磨损且无法在高温深井中应用,极大限制了水力振荡器作用的发挥[18]。NOV公司研发的水力振荡器主要技术参数见表1,结构如图3所示。

表1 NOV公司螺杆动力水力振荡器主要技术参数[18]Table 1 Main technical parameters of NOV Company's screw driven hydro-oscillator[18]

图3 NOV公司螺杆动力水力振荡器系统Fig.3 NOV Company's screw driven hydro-oscillator system

1.3.2 叶片动力水力振荡器

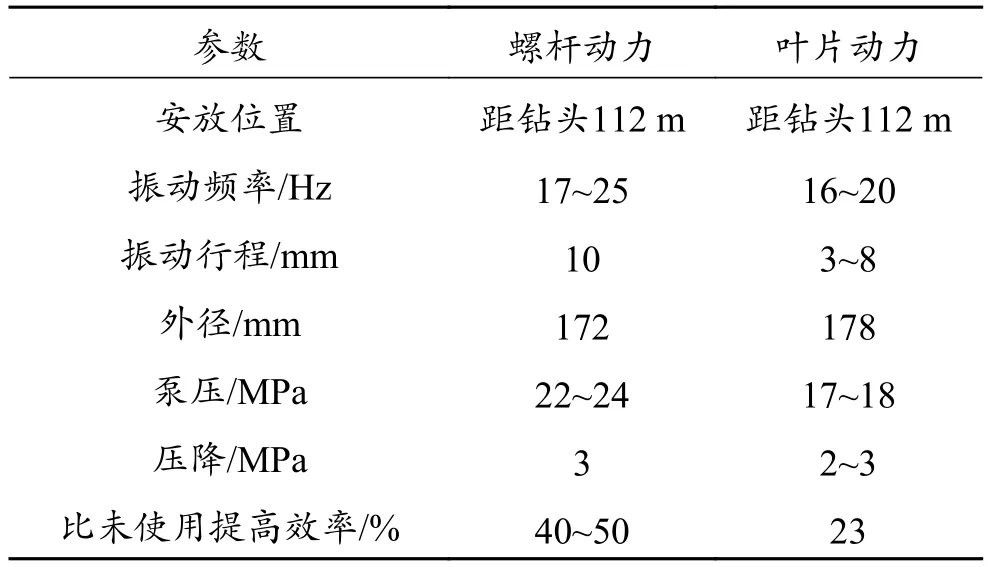

为了解决螺杆动力水力振荡器无法在深井中应用的问题,大庆钻探工程公司研制了一种叶片动力水力振荡器。该水力振荡器主要特点在于将动力部分和阀轴部分用一个叶片结构代替,同时实现动力功能和配流功能,高速流动的钻井液冲击动力机构的叶轮高速转动,进而叶轮带动阀门片旋转。阀门片旋转一周会使钻井液通道关闭2次,产生2次憋压,从而产生周期性的脉冲信号[2]。其与螺杆动力水力振荡器的性能对比见表2,可以看出,两种水力振荡器在压降相近的条件下,螺杆动力水力振荡器振幅更大,且振动减阻效果更佳。

1.3.3 涡轮动力水力振荡器

涡轮动力水力振荡器在克服了螺杆动力水力振荡器不耐高温和容易磨损等缺点的同时,也克服了叶轮动力水力振荡器振荡幅度小的缺点。其结构如图4所示,工作原理为:钻井液流经涡轮组驱动转子旋转,带动主轴旋转,流出涡轮组的钻井液通过分流套进入主轴内的流道;在流道的末端安装有动阀盘,动阀盘的流道通孔为偏心设置,动阀盘的下端为定阀盘,固定在下接头上,定阀盘的流道通孔也为偏心设置,动阀盘的旋转会使过流面积周期性地改变,从而在阀口处形成节流并产生周期性压力脉冲;压力脉冲会引起振动短节轴向振动,该轴向振动传递至钻杆使钻杆外壁与井壁的接触情况发生改变,有效降低摩阻。整个结构不含橡胶易损件,具有转速高、压耗低、耐高温等特点,能在深井、超深井和高温高压井中稳定工作[28]。

表2 螺杆动力和叶片动力水力振荡器性能对比Table 2 Property comparisons between the screw driven hydro-oscillator and the blade driven hydro-oscillator

图4 涡轮动力水力振荡器Fig.4 Turbine driven hydro-oscillator

2 关键技术论述

影响水力振荡器减阻效果因素除了与工具自身的振动频率、阀控配流和压降有关外,还受钻井工艺的影响。

2.1 最优振动频率

当钻具组合轴向振动时,钻具组合的振动速度会与钻杆入井速度产生叠加[29-30]。研究表明,水力振荡器的最优振动速度按正弦规律变化。速度叠加后钻杆某一质点瞬时速度V可表示为

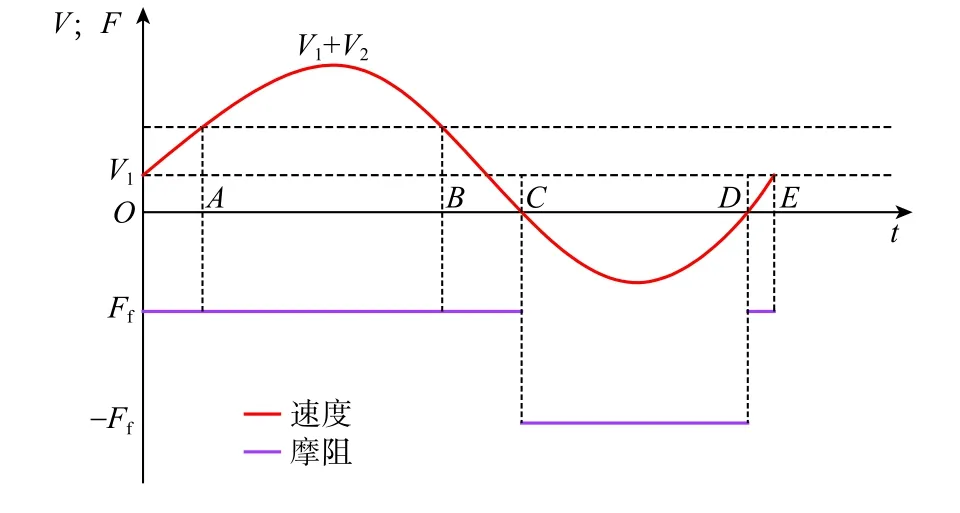

振动钻柱某一点瞬时速度与摩擦阻力随时间变化曲线如图5所示[30]。设:OC段时间为t1,CD段时间t2,DE段时间t3,则一个振荡周期内正向振动时间tf为

反向振荡时间tk为

以正向振荡时钻杆所受摩阻为正,反向振荡时摩阻为负,则在一个振荡周期内,振动钻杆所受摩擦力有一部分正负抵消,相当于在这段时间内摩阻为0。于是得到平均摩擦力F表达式为

式中,V为叠加后钻杆某一质点瞬时速度,m/s;V1为钻杆平均入井速度,m/s;V2为水力振荡器振动速度幅值,m/s;T为振动周期,s;t为振动时间,s;Ff为滑动摩擦力,kN。

图5 钻柱某一质点的速度与摩擦阻力随时间变化曲线Fig.5 Change of speed and friction drag at one mass point of the drill string over the time

由式(4)和图5可知,当钻杆平均入井速度减小时,反向振动周期会加长。在此状况下由式(6)可知摩擦阻力会随之减小。当钻进速度不变,振荡的速度幅值增加时,可以延长反向振动时间,即摩阻的降低值会随着振荡频率的增加而增加。因此,理论上在一定频率范围内减摩效果会随着振荡频率增加而加强。当振荡速度幅值V2为钻杆平均入井速度V1的2倍时,减摩效果最佳;当V2大于2倍V1时,振荡速度幅值继续增加减摩效果并不明显。

2.2 阀控配流技术

阀轴系统是水力振荡器能够正常工作的关键部分。通过阀轴系统的钻井液流量最好呈正弦周期变化,这样能对阀底座产生温和振荡力,然后传递给钻头形成周期变化的钻压,从而改善钻压传递[16,28]。同时,持续温和周期性变化的振荡力作用于钻头能够减小钻头冲击,延长钻头寿命。目前几乎所有国内外研制的水力振荡器的阀轴系统均由转阀和定阀两部分组成。转阀带有偏心孔,定阀带有中心孔,相互配合能满足面积变化需要。

任意时刻通过阀的钻井液的有效流通面积A为[31]

式中,A为任意时刻通过阀的钻井液的有效流通面积,m2;Amax为最大有效流通面积,m2;Amin为最小有效流通面积,m2;f为阀转动频率,Hz;φ为转阀开始旋转时的初始位置的角度,°。

目前对于阀的设计大部分都采用转阀偏心圆孔,定阀中心圆孔的结构(如图6)。由于工作时动阀片和定阀片持续接触和摩擦,因此阀片材料和表面处理具有较高的要求。目前阀片主要采用高强度硬质合金整体烧结而成,再在其表面镀碳化钨。

图6 阀轴系统阀片结构示意图Fig.6 Schematic structure of valve plate in valve shaft system

2.3 压降控制技术

在不同井眼钻进过程中,钻具组合受到的摩擦力会不一样,所以水力振荡器将上部钻柱抬升相同高度所克服的阻力也不同,即所需要的起振力不同[32]。水力振荡器压降大小反映其克服静摩擦力的大小。因此,在易黏卡和静摩擦阻力较大的井眼中需要较大压降,压降与流量关系曲线见图7[33]。

从图7可以看出:(1)当流量相同时,钻井液密度越大,压降就越大;(2)在实际应用中,压降一般都在2~3 MPa,所以在使用水力振荡器时要求钻井液的排量在1 000 L/min以上。

图7 压降-流量关系曲线Fig.7 Pressure drop-flow rate relationship

2.4 配套钻井工艺

工具配合有2种情况:水力振荡器对其他工具的兼容以及和其他工具的相互促进与保护作用[3]。

水力振荡器振荡频率不会对随钻测量(MWD)的脉冲频率产生影响已经过实际应用验证,但是,水力振荡器振荡频率和振幅控制不当可能会破坏MWD工具结构。水力振荡器的振幅随着排量的增加而增加,振幅越大表明钻具振动范围越大,对于整套钻具而言,振动范围大意味着将静摩擦力转换为动摩擦力的范围随之增大,摩擦力减小值就会增大[34]。在苏36-8-18H井的钻井过程中,水力振荡器的振幅约10 mm,也是目前研究资料中使用水力振荡器时振幅最大的。在这次使用过程中,出现了一起MWD的连接螺栓被震断的事故。由此可以推断振幅过大可能会影响其他工具的使用。具体哪些因素会影响水力振荡器与其他工具匹配需要长时间的实际应用研究。

水力振荡器产生的柔性冲击能够提供有效钻压同时保护钻头,延长钻头使用寿命,这是水力振荡器对钻头的保护与促进作用。添加其他工具与水力振荡器配合使用提高钻进效率是一项关键技术,比如与有效冲击器及径向振荡器配合等[35]。

3 发展趋势分析

目前所有研究都是在验证水力振荡器是否具有提高钻速等优点的基础上进行的,而没有进行水力振荡器在改变有关参数,或者参数之间在某种最优配合关系下能否得到优化的研究。因此,这方面的研究无疑是将来水力振荡器广泛使用之前必须经历的一个阶段。另外,水力振荡器的使用是否能与其他井下工具兼容,或者能否有助于其他井下钻具更好发挥作用也值得深入研究。对水力振荡器具体使用环境(如地层特性、井深、井斜角等)没有系统的分类研究,同时,水力振荡器使用稳定性更是其发展的一个研究方向。

3.1 振荡频率优化

振荡频率是影响减摩效果的一个重要因素,研究振荡频率即可对钻速优化研究起到关键作用。在一定范围内,振荡频率的增加可以增大减阻值。以下2点可以作为振荡频率研究的依据:(1)根据机械波传播理论,当振荡频率增加时,振荡波衰减加剧,振荡减摩效果会随之降低;(2)由水力振荡器功能可知,水力振荡器可以提高钻速,这意味着钻杆入井平均速度会提高。钻进速度的提高会降低反向振动时间,即在将静摩擦变为动摩擦的基础上继续降低摩阻的效果会不显著。

综合以上2点可以推断,振荡频率增加后,会存在某一点,该点振动的反向速度会小于平均入井速度。与频率较低时相比,该点与水力振荡器的距离可能变短。这种情况下,减摩效果会不及相对低频振荡时的减摩效果。因此,可对频率做具体研究,找到对应工况下的最优频率值,然后再进行结构参数的优化。

3.2 工具结构优化

水力振荡器的关键结构是动力部分和阀轴部分。动力部分使用短螺杆马达,会使工具整体尺寸偏长。螺杆马达的转子在定子型腔内作平面行星运动,产生离心惯性力,从而造成工具的径向振动。在实际应用中,钻具的径向振动可能会破坏钻孔轨迹。为了优化工具结构,可以考虑采用其他动力方式替代,比如短涡轮马达或者叶片马达。

阀轴部分的动阀与定阀的阀口均是根据动力部分的运动轨迹进行设计的。在设计阀口时可以考虑放弃使用传统的动力部分,将原有定阀与转阀更换位置,然后安装在近动力钻具部分,利用动力钻具提供动力。阀片在接触摩擦过程中磨损严重,对材料要求高,可以考虑改变接触方式,设计液流回路实现非接触方式旋转配流。为了增加水力振荡器的作用范围,可以考虑实现两端振动,改变阀门片配流方式或者增加振动结构实现两端振动。

3.3 稳定性与地层适应性

稳定性主要体现在工具的工作状况不会随时间的变化而发生改变,即持续工作的能力。水力振荡器在相同环境下的稳定性主要由弹簧抗疲劳强度、动力部分耐高温能力、阀的耐磨擦性能等体现。对弹簧材料以及阀的材料研究是一个研究发展方向。

钻具的稳定性也与使用时的地层特性有关系。目前,有关这方面还没有研究。

3.4 整体经济效益研究

虽然使用水力振荡器会带来诸多的优点,但只能从狭义上提高提高经济效益,当钻具成本和使用寿命综合考虑就不一定能提高经济效益。水力振荡器引起的钻柱振动会降低测控仪器、动力钻具和钻柱的使用寿命和工作性能。从钻速的提高和钻具的损坏整体考虑,使用水力振荡器是否利大于弊,是否能提高司钻的整体经济效益值得进一步研究。

4 结论

(1)对比分析了现有的3种水力振荡器,螺杆动力水力振荡器具有技术成熟、工作稳定和可靠等优点,但不耐高温且易磨损;叶片动力水力振荡器具有结构简单、压降小等优点,但工作不可靠;涡轮动力水力振荡器具有工作可靠、耐高温和压降小等优点,但现有技术还不成熟,是水力振荡器未来发展的方向。

(2)阀控配流技术和配套钻进工艺对水力振荡器减阻效果影响最大,也是未来的研究热点。一方面可以从阀片的材料选择和表面处理技术方面入手,另一方面通过脉冲射流技术代替传统的阀片来产生脉冲信号。

(3)水力振荡器的使用应从地层适应性、钻具成本以及对其他钻具寿命的影响等方面综合考虑,使经济效益最大化。