领眼与扩眼双级PDC钻头井底流场数值模拟

闫炎 管志川 杨才 阎卫军 耿潇

1.中国石油大学(华东)石油工程学院;2.山东省深地钻井过程控制工程技术研究中心;3.中国石油长城钻探工程有限公司国际测井公司;4.中国石油长城钻探工程有限公司钻井一公司

随着油气开发不断向深部发展,深井机械钻速慢的问题日益突出。双级PDC钻头通过有效释放地层应力的方式提高破岩效率,已成为现场大尺

寸井眼的主要提速工具之一[1-3]。然而双级钻头破岩过程中领眼钻头与扩眼钻头之间钻井液形成的流速场干扰是双级PDC钻头水力结构优化中亟待解决的问题。一个良好的双级PDC钻头井底流场应该能使钻井液的流动满足领眼钻头与扩眼钻头破碎的岩屑迅速从井底运移且领眼钻头井眼内的岩屑快速通过扩眼体井眼上返[4-7]。因此,针对双级PDC钻头分析井底钻井液流场特性对于双级PDC钻头破岩效率和机械钻速的提高无疑是至关重要的。

笔者基于有限元软件FLUENT 17.0,建立了一套适用于双级PDC钻头井底流场的数值模拟方法,并对双级PDC钻头的井底压力场和流速矢量场进行刻画,从而揭示双级PDC钻头钻进时钻井液的流动特征。在数值模拟中,评价钻头井底流场的主要依据是需要较好地解决井底流场中存在的滞流区、低压区、涡旋等问题。

1 计算模型

1.1 流动控制方程

PDC钻头井底环空存在速度梯度较大的区域。由于流动速度梯度越大摩擦力越大,因此在进行环空流场分析时必须考虑钻井液黏性力的作用。此外,由于双级PDC钻头井底流场为旋转流场域,伴随着旋转运动,流体控制方程还需要考虑离心力、科式力等对流场的影响。对于本文研究的双级PDC钻头环空这种高度复杂的三维流动,选择湍流问题计算中应用较为广泛的紊流黏性模型方法[8-9]。对流动结构不规则的湍流流动,需对湍流流动参数进行适当的平均统计处理,即时均处理瞬时的连续方程与动量方程,把连续方程与动量方程写成笛卡儿坐标系下的张量形式[10]

式中,ρ为钻井液密度,g/cm3;t为时间,s;u为时均速度,m/s;p为流体微元上的时均压力,Pa;μ为动力黏度系数,kg/(m·s);δij为Kronecker符号;为脉动速度,m/s;下标i,j,l分别对应于x轴,y轴,z轴3个坐标方向;SM为旋转流场产生的附加动量项[11],其表达式为

其中

式中,r为位置矢量;U为相对速度,m/s;ω为旋转角速度,rad/s。

式(1)和式(2)称为雷诺平均的N-S方程。N-S方程经时间平均出现了雷诺应力项它表示湍流的影响,这使得求解方程数不足无法求解。为求解该方程,必须模拟雷诺应力项,通常采用紊流模型化的方法,使方程组封闭。Realizablek-ε湍流模型适合的流动类型比较广泛,包括有旋均匀剪切流、自由流(射流和混合层)、腔道流动和边界层流动,且Realizablek-ε模型对强旋流动计算具有较高的精度[12-13]。故本文选用Realizablek-ε湍流模型对钻头环空流体流动特性进行模拟,湍动能k和湍动耗散率ε的输运方程为[13-17]

其中

式中,k为单位质量湍动能,m2/s2;μt为湍动黏度,Pa·s;σk为湍动能的湍流普朗特数,取1.0,无因次;Gk为平均速度梯度引起的湍动能产生项,N/(m2·s);Gb为浮力影响引起的湍动能产生项,N/(m2·s);ε为单位质量湍动耗散率,m2/s3;YM为可压缩湍流脉动膨胀对总耗散率的影响,kg/(m·s3);σε为湍动耗散率的湍流普朗特数,取1.20,无因次;υ为运动黏度系数,m2/s;C1,C1ε,C2为经验常数,C1ε取 1.44,C2取1.90;E为时均应变率,s-1;C3ε为浮力对耗散率的影响,流动与重力方向相同时取1,流动与重力方向垂直时取0。

1.2 边界条件

假设双级PDC钻头流场入口流量50 L/s,出口压力 23.52 MPa,钻井液密度1.2 g/cm3,动力黏度0.035 Pa·s,钻头表面和井壁考虑滑移边界条件,即钻头相对于井壁相对旋转速度为128 r/min。根据入口截面积(153.86 cm2)估算流体雷诺数远大于2 000,故将双级PDC钻头内外环空流场视为稳定的不可压缩湍流流场[8]。采用有限体积法,对方程组求解采用压力修正法中的SIMPLEC算法进行压力速度耦合,并离散为二阶迎风格式进行求解。

2 几何模型与网格划分

双级PDC钻头内部流道形状如图1所示,进入钻头的钻井液通过分流盘实现分流,分别进入领眼钻头井底与扩眼钻头井底。

图1 双级PDC钻头内部流道示意图Fig.1 Schematic internal flow path of two-stage PDC bit

由于现场上PDC钻头类型众多,刀翼数也不尽相同,本文以直径组合为Ø311.15 mm+ Ø165.25 mm的四刀翼双级PDC钻头与直径组合为Ø311.15 mm+ Ø190.26 mm的六刀翼双级PDC钻头为例,对比这两种双级PDC钻头的流场特征。为方便下文中对刀翼与切削齿表面流速的描述,将2种双级PDC钻头的领眼体、扩眼体刀翼与喷嘴以顺时针方向编号,如图2所示。领眼钻头与扩眼钻头的每个刀翼处均设置了1个喷嘴,各喷嘴编号与刀翼保持一致,根据各喷嘴钻井液过流面积相等的原则,四刀翼双级钻头与六刀翼双级钻头各喷嘴的水力结构参数见表1。同时在分流传力总成上设置了6个级间喷嘴,直径均为9.5 mm,喷嘴与井底平面的夹角均为25°(见图1)。四刀翼双级钻头1号刀翼与5号刀翼上的切削齿从中心向外侧依次编号为1#~6#,六刀翼双级PDC钻头1号刀翼与7号刀翼上的切削齿从中心向外侧编号分别为1#~8#,1#~5#。

图2 双级PDC钻头喷嘴布置Fig.2 Layout of nozzles in two-stage PDC bit

表1 双级PDC钻头各喷嘴结构参数Table 1 Structural parameters of nozzles in two-stage PDC bit

根据该PDC钻头底部轮廓包络面和钻头水力结构建立其流场模型。由于钻头结构较为复杂,采用非均匀四面体网格对流动域进行网格划分,对大压力梯度网格区域,即喷嘴出口周围流道及钻头冠部进行局部加密[18],如图3所示。

图3 双级钻头井眼流动空间网格划分Fig.3 Grid division of flow space in the hole of two-stage bit

3 流场特性分析

双级PDC钻头由于特殊的双级结构,钻头井眼呈现阶梯状。且从领眼钻头环空上返的钻井液、级间喷嘴喷射的钻井液与扩眼钻头喷嘴喷射的钻井液在扩眼钻头井底处汇聚。利用有限元软件FLUENT模拟双级PDC钻头井底流场,分析双级PDC钻头旋转钻进工况下井底钻井液的流速场与压力分布场,进而对比四刀翼与六刀翼扩眼钻头井底钻井液与领眼钻头井底上返钻井液相互干扰程度。

3.1 井底钻井液流速分布

图4为2种双级PDC钻头表面钻井液流速分布图。可以看出,对于四刀翼钻头,扩眼钻头刀翼表面流速整体上低于领眼钻头刀翼表面流速,这说明扩眼钻头井底的水力能量较低,不能很好地对扩眼钻头井底进行携岩与清洗。与此同时扩眼钻头井底产生了流场干扰,形成涡流结构,导致扩眼钻头刀翼内侧的分流传力总成表面流速较低,在此处降低了扩眼钻头刀翼上切削齿的清洗效率。对于六刀翼钻头,由于领眼钻头尺寸较大,此时在领眼钻头井底中心形成低流速区,这将降低领眼钻头中心处切削齿的清洗效率,严重时甚至会发生泥包现象。

图4 双级PDC钻头体表面流速等值分布图Fig.4 Superficial flow velocity equivalent distribution diagram of two-stage PDC bit

图5为两种双级PDC钻头刀翼切削面上钻井液的流速分布图。四刀翼领眼钻头1号刀翼各切削齿表面钻井液流速整体上高于六刀翼领眼钻头1号刀翼各切削齿,这说明相对于四刀翼领眼钻头,六刀翼领眼钻头井底的水力能量较低,导致切削齿表面钻井液冲洗速度较低。原因在于六刀翼领眼钻头井眼空间比四刀翼领眼钻头井眼空间大,从喷嘴喷射的钻井液在井底形成的横向漫流扩散到切削齿表面时衰减的更多。但四刀翼扩眼钻头5号刀翼各切削齿表面钻井液流速低于同位置上六刀翼领眼钻头7号刀翼各切削齿表面钻井液流速,说明六刀翼扩眼钻头井底处受领眼钻头井眼上返钻井液的影响更大。这是由于四刀翼领眼钻头井眼尺寸相对六刀翼领眼钻头井眼尺寸更小,从领眼钻头井底上返的钻井液运移到扩眼体井底处时被迫横向移动的距离更大,使得扩眼钻头喷嘴与级间喷嘴射流将更多的水力能量用于推动领眼钻头井底上返的钻井液进入扩眼钻头流道中,用于切削齿表面清洗的钻井液水力能量下降,进而导致切削齿表面流速较低。

图5 双级PDC钻头切削齿表面流速分布图Fig.5 Superficial flow velocity distribution diagram of the cogging of two-stage PDC bit

为量化表征双级钻头刀翼上切削齿的清洗效果,计算图5中各刀翼上切削齿表面的平均流速,将各切削齿表面钻井液平均流速制成如图6所示的折线图。领眼钻头各切削齿表面钻井液流速从内到外依次增大,但四刀翼领眼钻头1号刀翼上的切削齿表面钻井液流速均大于1.1 m/s,而六刀翼领眼钻头1号刀翼上的切削齿表面钻井液流速均小于1.2 m/s。无论是四刀翼扩眼钻头还是六刀翼扩眼钻头,3#、4#切削齿表面钻井液流速均呈现局部波峰的趋势。此外,四刀翼扩眼钻头5号刀翼与领眼钻头1号刀翼各切削齿表面平均流速分别为1.34 m/s与1.35 m/s,而六刀翼扩眼钻头7号刀翼与领眼钻头1号刀翼各切削齿表面平均流速分别为1.47 m/s与0.79 m/s。这说明四刀翼双级PDC钻头领眼体与扩眼体的喷嘴尺寸设置更加合理,水力能量分配更加均衡。

图6 双级PDC钻头刀翼切削齿表面流速分布曲线Fig.6 Superficial flow velocity distribution diagram of the blade cogging of two-stage PDC bit

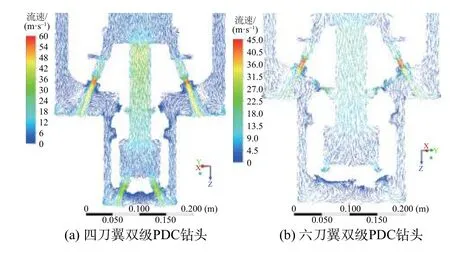

由图7双级PDC钻头环空钻井液流速矢量剖面可知,钻井液从钻头内流道流入,一部分通过分流盘从扩眼钻头喷嘴流出;其余钻井液再次分流,小部分通过级间喷嘴再次进入扩眼体井底环空,大部分进入领眼钻头,通过领眼钻头喷嘴流入环空。四刀翼双级PDC钻头扩眼体内侧附近由于级间传力总成的存在出现较为明显的涡旋,涡旋在整个模拟过程中,可能会造成破碎岩屑不能被快速运移出井底中心而逐渐堆积,进而引起井底泥包现象的发生。另外,扩眼钻头喷嘴射流与级间喷嘴射流在井底因产生交汇而形成流体滞流区,该流体滞流区域导致了扩眼体内侧刀翼的切削齿表面流体流速较低。特别是六刀翼扩眼钻头上的切削齿由于喷嘴射流速度较小,加上滞留区的干扰,导致扩眼钻头刀翼上的切削齿流速明显小于四刀翼扩眼钻头上的切削齿表面流速[19]。

图7 0.5 s时双级PDC钻头流速矢量剖面图Fig.7 Flow velocity vector profile of two-stage PDC bit at 0.5 s

图8为双级PDC钻头井底钻井液流速矢量分布图。由图8可知,领眼钻头井底中心刀翼背侧均形成低速涡旋区,特别是四刀翼领眼钻头井底的涡旋更加明显。扩眼钻头中心由于级间喷嘴作用,一定程度上削弱了涡旋,使得内侧岩屑更易在扩眼体井底横向运移。

图8 0.5 s时双级PDC钻头井底流速矢量图Fig.8 Downhole flow velocity vector diagram of two-stage PDC bit at 0.5 s

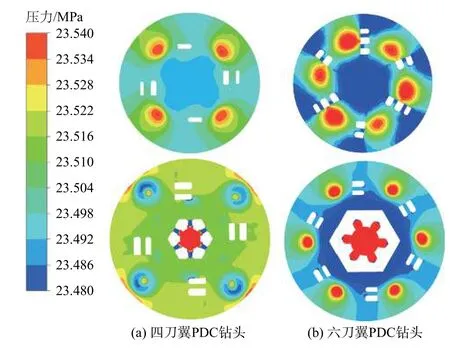

3.2 井底钻井液压力分布

由于双级PDC钻头的特殊结构与级间喷嘴射流作用,双级PDC钻头扩眼体井底的压力场与常规PDC钻头井底流场差别较大。图9为四刀翼双级钻头与六刀翼双级钻头的井底压力分布图,可以看出,四刀翼与六刀翼领眼钻头井底中心处和扩眼体井底内侧周围均存在小范围的低压力梯度区,但六刀翼钻头井底的低压力梯度区范围更大,压差更高。低压区的存在使得射流对岩屑的翻转和运移的能力较弱,并造成了此处的流体流速较其他位置偏低,不利于井底岩屑的快速运移[15-16]。而在喷嘴射流的冲击区域,井底的压力梯度很高,即在射流冲击区域,射流对岩屑翻转和运移的能力强,岩屑的运移效果好。综合领眼钻头与扩眼钻头井底压力分布情况,四刀翼双级PDC钻头井底低压区面积更小,更利于井底岩屑在井底的横向运移。

图9 0.5 s时领眼钻头与扩眼钻头井底压力分布Fig.9 Downhole pressure distribution of pilot bit and reaming bit at 0.5 s

图10为钻井液压力随着井眼轴向距离的变化曲线。以井底为坐标原点深度,曲线的路径为图中虚线。从图10可以看出,双级PDC钻头钻井液在井眼轴向的上返过程中在扩眼钻头井底处出现一次明显的压力波动,这是由于阶梯状井眼台阶处钻井液流动面积突然变大的原因。但值得注意的是,四刀翼双级PDC钻头井眼内的钻井液在台阶处的压力下降幅值明显大于六刀翼PDC钻头。即四刀翼双级PDC钻头在领眼空间与扩眼空间均形成了较大的轴向压差,更加利于钻井液携岩上返。

图10 井眼轴向钻井液压力分布曲线Fig.10 Pressure distribution curve of drilling fluid along the hole axis

4 结论

(1)利用FLUENT软件,模拟了双级PDC钻头旋转钻进工况下的井底流场。双级PDC钻头领眼体井底中心易形成钻井液低流速区。同时从领眼钻头井底上返的钻井液流过阶梯状环空井眼台阶处时出现压力波动。

(2)对比四刀翼双级PDC钻头与六刀翼双级PDC钻头流场特征发现,四刀翼双级PDC钻头领眼体与扩眼体井底水力能量分配更加均衡。领眼钻头的井眼尺寸对于双级钻头的井底流场有着较为明显的影响,领眼钻头的井眼尺寸的增大可以提高扩眼钻头井底的水力能量利用率,但同时降低领眼钻头井底钻井液对切削齿的清洗效果。

(3)应针对领眼钻头与扩眼钻头的尺寸差、领眼钻头与扩眼钻头喷嘴过流面积比开展下一步研究,以期优化双级PDC钻头的水力结构,提高双级PDC钻头井底钻井液的清洗效率与携岩性能。