小型齿轮泵轴加工工艺及不停车夹具设计

兰小光

(广西现代职业技术学院机电工程系,广西 河池547000)

0 引言

齿轮泵有结构简单、价格便宜、维护方便、工作可靠等很多的优点,因而广泛应用在各类机械设备中。小型齿轮泵的齿轮轴由于结构的原因,它的机械加工效率是一个长期的技术难题,主要体现在加工表面粗糙度、齿轮轴直径尺寸、齿轮宽度尺寸、齿轮侧面与轴线的垂直度、两端齿轮轴线的同轴度等要求都很高[1-2],传统的加工方法效率很低。本夹具设计目的就是探讨提高小型齿轮泵轴的加工效率,降低齿轮泵轴的加工成本,提高企业的经济效益。

1 齿轮轴加工工艺的改进

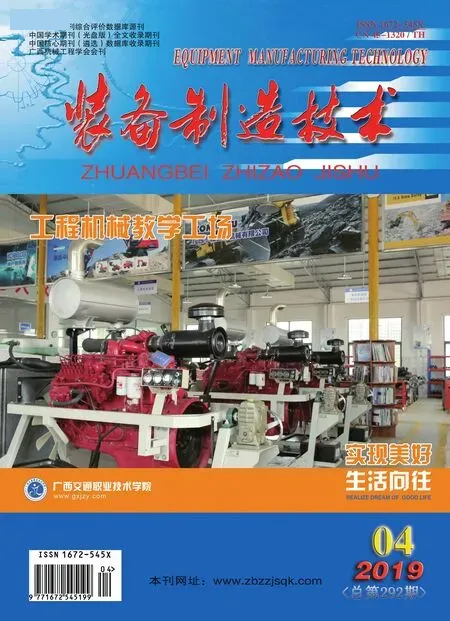

小型齿轮泵轴的结构如图1所示,由于齿轮轴两轴线的同轴度要求比较高,用机床三爪卡盘夹持的方法根本无法满足同轴度的要求[3-4];齿轮轴线对侧面的垂直度影响到齿轮泵的内泄漏问题,所以一般是在一次装夹中加工出来的[5];另外齿轮两侧面的宽度尺对内泄漏也有影响,所以用调整好宽度的两把刀一次加工完成。因此传统的加工工艺如下:粗车外圆φ2——粗车外圆φ3——用切断刀切φ1处粗加工——精车φ3达尺寸、精车φ2达尺寸——精车φ1、精车齿轮两侧面达尺寸——切断——插齿(从动轮)——铣扁位(主动齿轮)。

要实现齿轮轴φ1和φ3分工序加工,就必须解决装夹精度问题,使用高精度弹簧夹头,同时考虑装夹效率,设计出齿轮轴加工不停车夹具。使用不停车夹具加工的齿轮轴加工工艺为:粗车外圆φ2φ3及右端面——精车外圆φ3、右端面、φ2及轴右边倒角——调头粗车φ1——精车φ1、左端面及轴的倒角——插齿(从动轮)——铣扁位(主动齿轮)。

图1 齿轮轴

2 不停车精车夹具设计

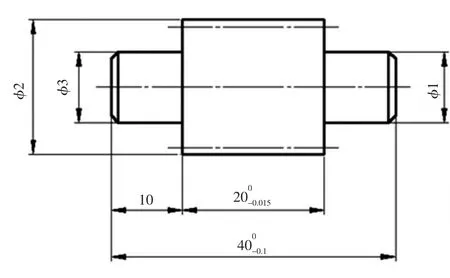

要保证φ1和φ3的同轴度、尺寸20的长度、以及左端面与φ1的垂直度要求,现在以φ3和右端面定位,设计精车φ1及左端面的夹具如图2所示。

图2 小齿轮轴不停车夹具

2.1 夹具结构

不停车夹具由心轴(夹具体)莫氏锥度部分套入车床主轴前端锥孔定位,由车床主轴带动心轴一起转动。工作时夹具体跟着车床主轴一起旋转,只有夹上的左右滑块不跟着转动。在不停车的情况下扳动滑块上的手柄,错开左右手柄的相对角度,由于左右滑块斜面的作用,两滑块之间轴向距离变长,推动夹紧滑块向右移动,压紧弹簧夹头,实现工件夹紧;把左右手柄扳回相同的位置,滑块间轴向距离变短,在弹簧力的作用下,夹紧滑块向左移动,弹簧夹头复位,松开工件。

不停车夹具的组成包括夹具主体心轴1,六角螺母2把支撑板3固定在心轴上,支撑板与心轴通过平键4连接;左手柄5通过螺纹与左滑块6相连,右手柄7通过螺纹与右滑块8相连,左滑块和右滑块是整体加工好以后斜切而成的,它们安装在空转套9上面,左右滑块与空转套可以相对转动和移动;空转套通过深沟轴承11安装在心轴上面,它不跟心轴一起转动;左滑块通过推力轴承10把力传到支撑板,右滑块通过推力轴承把力传给夹紧滑块12;夹紧滑块的锥度与心轴上的锥度相同,它向右移动是夹紧工件,向左移动是松开工件;夹紧滑块的右边是回位碟片弹簧13,碟片弹簧支撑在心轴的右端轴肩上。

2.2 夹具原理

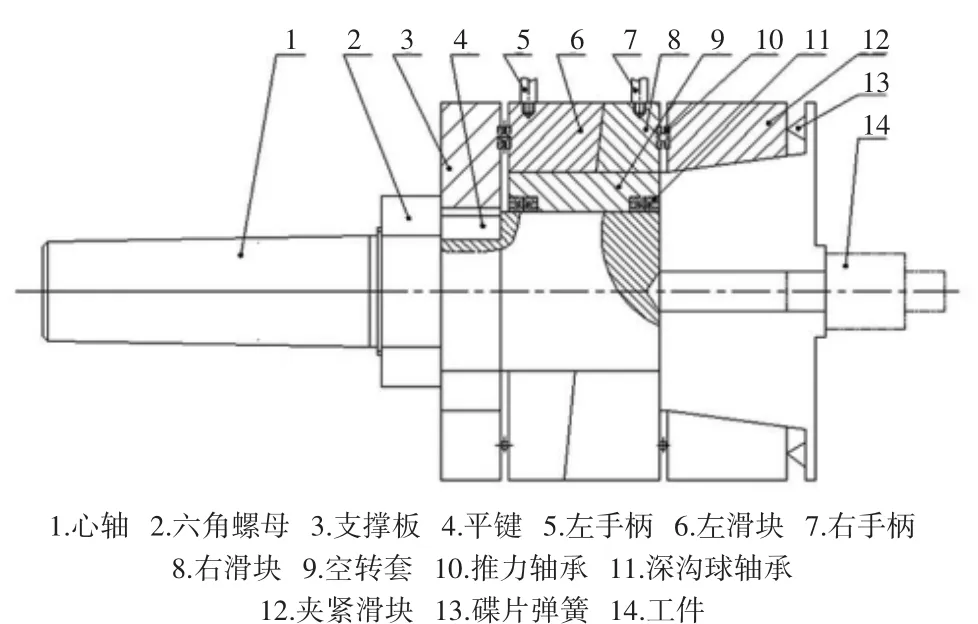

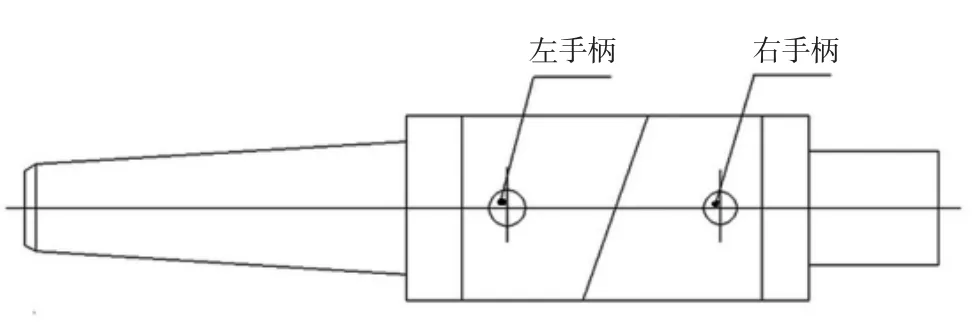

开始时左右手柄处在相同的位置,其中左手柄固定在车床的床头箱上,这时候夹头处于松开状态。在不停车的情况下,把待加工工件装上心轴的右端孔里,慢慢转动右手柄,使左右手柄产生角位移,左右滑块在斜口的作用下轴向距离增加。左滑块压住左边的推力轴承作用在支撑板上面,由于支撑板固定不动,所以左滑块不能移动;右滑块在反作用力的作用下向右移动,通过推力轴承作用在夹紧滑块上,使夹紧滑块向右移动,夹紧滑块的锥面压紧心轴右端的弹性夹头,开十字槽的弹性夹头收缩,完成工件夹紧,夹具夹紧示意如图3所示。工件加工完毕,车床主轴不停止,扳动右手柄回到左手柄处相同的位置,左右滑块的斜口回位,轴向距离变短,在碟片弹簧的作用下,夹紧滑块向左移动,夹具体弹性夹头回位,松开工件,夹具松开如图4所示。

图3 夹紧状态

图4 松开状态

2.3 夹具的精度要求

夹具体心轴采用低碳合金钢制造,经过渗碳淬火处理,弹簧夹头部分硬度为HRC50-55,其他部分硬度为HRC30-38。心轴左端的莫氏锥度部分与右端工件夹紧定位面(即弹簧夹头孔)的同轴度为0.01 mm,夹紧滑块的内锥面与心轴右端弹簧夹头的外锥面要相同的锥角,簧夹头的外锥面与定位面的同轴度为0.01 mm。安装夹具时,清洗主轴内孔锥面和夹具,把夹具莫氏锥面套紧主轴内孔即可。在夹紧状态下用百分表检查弹簧夹头内孔定位面的径向跳动,要求定位面的径向跳动小于0.015 mm,如果定位面的径向跳动过大,需要进行现场修整。修整夹具定位面的方法是,弹簧夹头在夹紧状态下启动车床主轴,用车刀按1∶20的倒锥度修整夹紧定位面,即弹簧夹头的孔口小,孔深处稍大,保证弹簧夹头工作时孔口处夹紧工件。经过修整以后,弹簧夹头定位面的径向跳动就是车床主轴的径向跳动,一般小于0.015 mm。

由于齿轮轴两端轴的同轴度是互为基准检测的[6-7],本例设计基准、定位基准和检验基准是一致的,没有基准转换误差,所以夹具的误差就是定位误差。本夹具最大定位误差为0.015 mm,小于齿轮轴同轴度公差的二分之一,符合夹具设计原则,能够满足加工精度要求。

3 结束语

本夹具经过实际生产使用,加工出来的齿轮轴φ1和φ3的同轴度达到0.03 mm以内,齿轮端面与轴线的垂直度达到0.025 mm以内,完全满足小型齿轮轴加工工艺的要求,加工效率提高了两倍多。小型齿轮泵轴加工工艺的改进和不停车夹具有如下特点:(1)实现了不停车装卸工件,大大提高了工作效率[5];(2)工件装卸轻松,减轻操作者的劳动强度;(3)加工刀具简单,减少了刀具的忍磨和安装调整时间;(4)定位精度高,加工质量稳定;(5)齿轮轴毛坯改为冲床下料,不再需要每件都在车床上切断,节约切断口的材料;(6)减少了车床的频繁启停,延长设备的使用寿命[8]。