水下多路液压快速接头的夹头结构分析与优化

陈再玉,王 豪,肖易萍,吴志星,肖德明,任广新,陈家旺

(1. 海洋石油工程股份有限公司,天津 300452;2. 浙江大学 海洋学院,浙江 舟山 316021)

随着陆地油气资源的枯竭,海洋油气资源开采,尤其是深水油气的开采,将成为世界油气产业的主要经济增长点。大力发展海洋经济和加强海洋资源的开发利用是我国战略规划的主要内容之一[1]。据美国地质局统计,全球可开采的石油储量约为5 390亿桶,其中海洋石油储量占比超过六成,深水海洋石油在其中占比接近一半。在我国,南海油气储量十分丰富,占全国储量的1/3,主要集中在500 m以上的深水海域[2-3]。而目前,我国尚未完全掌握油气资源深海开采技术,因此必须加快深海作业技术研究及装备研制[4]。

深海油气田水下生产系统装备之间的精准连接是国际公认的技术难题。水下生产系统主要包括:采油树、管汇、分离器以及海底管道等[5]。这些装备在陆地上建造,在海底通过连接器完成连接,从而形成完整的水下生产系统。深海工作环境极其复杂,具有压力高、温度低、能见度低、洋流冲击大等特点[6-7],一般通过遥控潜水器(remotely operated vehicle,简称ROV)辅助操作完成深海油气田水下生产设备之间的连接[8]。

目前水下生产系统连接器技术被欧美几家大型石油工程公司垄断,如Cameron、FMC Technologies、Oil States、Subsea7、Saipem、Sonsub、Acergy等。这些公司有着长期的技术积累,产品相对稳定、可靠。在安装、运行、维护方面有着丰富的经验[9]。我国深水连接器的相关研究尚处于起步阶段,一些科研院校及企业进行了相关研究,但并没有形成系列化的、实际应用在水下生产系统的产品。特别是近年来,南海局势紧张,为确保我国海洋强国战略的实现,必须加快水下连接技术的研究,打破国外垄断,掌握深海作业关键技术[10-11]。

1 研究概述

1.1 水下连接器的发展概况及分类

目前深水连接器按照不同的结构形式主要可以分为4类:螺栓法兰式、卡箍式、卡压式及弹性夹头连接器。螺栓法兰式连接器主要由对准工具、接应工具和螺栓连接工具组成,典型的系统有挪威Acergy公司的Matis深海法兰连接系统以及美国Sonsub公司的BRUTUS系统[12-13],国内海洋石油工程股份有限公司也研制了一种深水法兰自动连接设备[14]。卡箍式连接器通过一根螺栓拧紧卡箍套,使卡箍通过一根螺栓拧紧卡箍瓣,使卡箍瓣通过内部的斜面夹紧法兰,从而将螺栓的拧紧力转化为对法兰的轴向压紧力。目前主要的卡箍式连接器主要由挪威Aker公司和德国Vector公司生产[15-16]。卡压式连接器主要用于海底管道维修连接,核心技术主要由美国的Hydratight公司、Oceaneering公司掌握,其产品广泛应用于海底管道修复领域[17-18]。弹性夹头连接器一般由液压缸推动驱动环完成锁紧和解锁,可以获得较大的预紧力,具有良好的自锁性和连接可靠性[19]。通过对比,总结归纳出4种连接器各自的优缺点。表1为4种深水连接器的优缺点对比。

表1 4种深水连接器优缺点对比Tab. 1 Comparison of advantages and disadvantages of 4 types of deepwater connectors

弹性卡爪式连接器具有较大的预紧力,较高的自锁性和可靠性,且能够实现水下快速安装,拆卸方便,节约水下作业时间,综上所述具有优良的经济性和技术性。因此,设计了一种弹性夹头锁紧式液压接头连接器。通过显式动力学分析和试验验证相结合的方式验证结构设计的合理性;并研究夹头锁紧和脱开过程中所需ROV提供的轴向力,为ROV的选型提供理论依据;通过正交试验方法对弹性夹头关键部位的尺寸进行研究,对研究结果进行分析,为合理的结构优化提供理论依据和工程依据。

1.2 弹性夹头式水下连接器的结构及工作原理

设计的弹性夹头式水下连接器结构如图1所示。图1左侧为水下连接器的移动端,右侧为水下连接器的固定端。固定端一般固定在水下设备上(如采油树),装有多个液压公接头。移动端装有多个液压母接头,由母船吊放至水下。工作时,ROV机械臂与移动端的ROV接口对接,通过机械臂将移动端沿着导向机构向固定端方向推动,使弹性夹头夹紧心轴,实现预锁紧过程。此后,ROV携带专用的扭矩工具转动传动轴,通过丝杠螺母传动机构推动夹头套筒运动,使套筒夹紧弹性夹头和心轴,实现可靠锁紧。

图1 水下连接器的结构Fig. 1 Structure of underwater connector

2 预锁紧过程动力学仿真分析

2.1 分析方法

弹性夹头与心轴锁紧过程是水下连接器工作时最重要的环节之一。对该过程进行分析能够得到夹紧过程中夹头所需要的轴向推力,为水下连接器的工作选取相配合的ROV。另一方面,通过设计正交试验的方法对弹性夹头的关键尺寸进行研究,对结果进行方差分析,为合理的结构优化提供理论依据和工程依据。

一般来说,材料选定时,影响弹性夹头性能的最主要因素是夹头的几何形状和与心轴的配合尺寸。弹性夹头的主要工作部位是卡瓣,卡瓣是在夹头轴向上开槽形成的有弹性的结构。开槽数目、卡瓣长度以及夹头直径都会影响夹头的性能。增加开槽数目、增加卡瓣长度以及减小卡瓣厚度都可以增加卡瓣的弹性和涨缩性,减小所需的推力,同时使卡瓣变软,有利于提高定心精度,但是同时会导致弹性夹头的强度和连接的可靠性下降[20]。基于ABAQUS中的显式动力学(dynamics explicit)模块,建立夹头心轴的分析模型,设计正交试验(orthogonal experimental),展开夹头运动过程中关键参数的研究,定性分析影响夹头性能的关键参数。

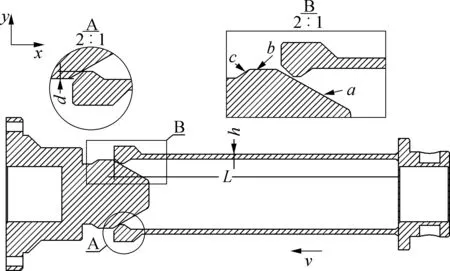

为提高计算效率,将夹头与心轴的三维模型等效为二维对称模型进行分析。并且对夹头几何模型做出简化。由于夹头的支撑结构不会在此过程发生较大形变,故在模型中去掉了夹头右侧的支撑部分以加快求解速度。其几何模型如图2所示。不改变心轴尺寸的情况下,影响推入力和夹头应力分布的设计因素主要有夹头长度L,侧壁厚度h,夹头内径与心轴外径的距离d,以及推入速度v。图2中a、b、c表示心轴与夹头依次接触的边。进行多因素、多参数试验时,若进行全面试验,试验的规模很大,正交试验设计就是安排多因素试验、寻求最优水平组合的一种高效试验方法。进行正交试验具有均衡分散和整齐可比的特点,是由试验因素的全部水平组合进行试验,通过对这部分试验结果的分析了解全面试验的情况,找出最优的水平组合[21]。为研究选定因素对于运动过程中最大阻力以及最大应力影响的显著性,选定L、h、d、v四个因素,每个因素定为三个水平,设计四因素三水平正交试验,正交表如表2所示,第10组为误差组。

图2 夹头心轴几何模型Fig. 2 The geometric model of the chuck mandrel

表2 四因素三水平正交表Tab. 2 Four-factor three-level orthogonal table

2.2 有限元模型建立和工况实现

由于在弹性夹头夹紧心轴的过程中,心轴的变形相对于夹头来说很小,为提高计算效率,可将心轴设置为刚体。夹头材料设置为S31803双相不锈钢,仅考虑材料的弹塑性。其屈服强度为450 MPa,抗拉强度为620 MPa,硬度290 HBW[22]。可以认为夹头、心轴的安装为完全轴对称安装,不存在偏心,材料没有缺陷,沿整个周向呈现完全一致的安装状态。

接触设置为面—面接触,设置心轴表面为主面,夹头表面为从面,避免夹头网格侵入到心轴网格内。采用罚函数法描述心轴与夹头的表面接触关系,切向接触类型选择罚摩擦接触,摩擦因数设置为0.15,摩擦模型为库仑摩擦模型,法向接触设置为硬接触。为使计算更易收敛,单元类型选择线性缩减积分单元CPS4R,该单元位移结果较精确,计算时间短,可将网格细分,不易发生剪切自锁,可较好地避免网格过度变形等问题,适用于有较大变形的弹塑性分析。对接触面进行网格加密处理,并完成网格无关性验证,网格划分结果如图3所示。设置一个显式动力学分析步,通过设置不同的分析时间来实现不同相对运动速度的仿真,同时设置所需的场输出和历程输出。约束设置为在心轴刚体的参考点处设置完全固定约束,同时约束弹性夹头侧壁根部边y轴方向位移及旋转自由度,使得其只能沿x轴平动,对弹性夹头施加x轴负方向35 mm的位移。

2.3 仿真结果分析

1) 运动过程分析

分析弹性夹头受到的反力结果,可见心轴在运动过程中受到的反力先沿着夹头运动方向的反方向逐渐增大,达到最大值后反力迅速下降到一个较小的值,方向保持不变,之后反力方向变为反向,并逐渐减小到0。这一变化过程与弹性夹头夹紧心轴的实际过程相符合。在运动的初始阶段,从弹性夹头触碰到心轴的边a开始,夹头端部沿心轴斜面上升,夹头前端会沿着斜面发生y方向位移,反力随着夹头前端y方向位移增大而增大。夹头到达a、b两边的交点时,反力达到最大。此后夹头与心轴的b边接触,弹性夹头与心轴接触面积保持不变,所以此过程中所受的反力保持不变。当夹头运动到心轴b、c两边的交点时,夹头端部由于失去支撑,有恢复到原来位置的趋势,所以对心轴的c边产生压力,受到心轴c边的反作用力方向垂直于接触面,有沿着心轴运动方向的分力,此后随着夹头形状的恢复,受到来自心轴的反力逐渐减小,直到夹头与心轴不再接触,反力减小到0。以第3组的运动过程为例,随着夹头的运动,反力变化过程如图4所示,应力变化过程如图5所示。

图4 正交试验第3组反力变化Fig. 4 Reaction force change of orthogonal test group 3

图5 正交试验第3组应力变化Fig. 5 Stress variation diagram of orthogonal test group 3

分析运动过程中夹头的最大应力,最大应力出现于弹性夹头尾部与机座连接处。在阶段1由于夹头端部沿心轴a边运动使得夹头弯曲处应力增大;进入阶段2后夹头的形状基本稳定,所以最大应力保持相对稳定;进入阶段3后夹头逐渐恢复,应力逐渐减小,最后恢复原形。由最大应力的数值来看,应力最大值为第3组的133.37 MPa,运动结束后无残余应力,小于材料的屈服强度,材料变形处于弹性变形区间,强度完全满足要求。

2) 结果方差分析

数值模拟结束后,分别以各组最大阻力和最大应力为观测值,进行方差分析。数值模拟结果如表3所示。

表3 最大阻力和最大应力仿真值Tab. 3 Results of maximum resistance and stress simulation calculation

在数据分析软件SPSS中分别对最大阻力和最大应力进行单因素方差分析,方差分析模型选择主效应模型,即不考虑各因素之间的相互作用;分别设置最大阻力和最大应力为因变量,L、H、h、d为固定因子即自变量,使用S-N-K 模型进行事后对比,置信区间为95%(即α=0.05),即当显著性水平小于0.05时,认为该因素对于因变量影响较大[23]。结果分别如表4和表5所示,其中F为因素的均方差与误差的均方差比值。

表4 最大阻力方差分析结果Tab. 4 Results of maximum resistance analysis of variance

表5 最大应力方差分析结果Tab. 5 Results of maximum stress variance analysis

对于最大阻力,因素d的显著性为0.041;对于最大应力,d的显著性为0.01,均小于α。而其他因素L、h、v的显著性都大于α。说明夹头与心轴的配合尺寸是影响夹紧过程阻力的最大因素。增大d会引起推入阻力和最大应力的大幅度增大,但同时会使夹头与心轴的锁紧更为可靠,且最大应力仍小于材料的屈服强度,研究按照第3组的参数设计夹头和心轴。

3) 三维模型分析

以第3组数据尺寸建立三维模型,其余设置与二维仿真基本保持一致,进行进一步分析计算。分析上述运动过程,可知夹头锁紧所需的推力在夹头与心轴b、c边交点接触时所受到的反力最大,所以要将夹头顺利推入,ROV所能提供的推力必须大于夹头所受的最大阻力。三维模型运动过程如图6所示,反力变化曲线如图7所示。结果显示,反力的变化趋势与二维仿真模型的变化趋势基本吻合,最大反力为470 N;应力最大值为227 MPa,最大应力的位置与二维仿真模型相符合。

图6 三维模型数值计算Fig. 6 Numerical calculation of 3D model

图7 三维仿真模型反力变化结果Fig. 7 Results of 3D simulation model reaction force

3 试验测试

完成仿真计算后,设计制造水下连接器的样机,搭建水下连接器的对接预锁紧试验平台,测试对接力的大小。试验平台组成如图8所示。固定端固定在固定架上;机械臂通过标准ROV对接工具与水下连接器的移动端对接,以不同的速度进行预锁紧动作,力传感器记录所产生的反力。试验过程如图9所示,结果数据如表6所示。

图8 水下连接器对接预锁紧力试验平台Fig. 8 Underwater connector mating pre-clamping force test platform

图9 水下连接器对接过程试验Fig. 9 Underwater connector mating process experiment

表6 推入测试结果Tab. 6 Push test results

从试验结果可以看出,推动速度越大,所受到的最大阻力就越大。这是由于弹性夹头的径向扩张速度随着夹头轴向运动速度的提高而增大,这会导致推入阻力的明显增大。以5 mm/s的速度运动时,试验结果451 N小于三维模型计算结果470 N,差值约为3.6%,产生这种差异的原因可能是机构表面润滑条件不同,接触处罚摩擦摩擦系数的设置与实际有差距。

4 结 语

1) 设计了一种基于弹性夹头锁紧式原理的新型水下连接器结构,并基于ABAQUS对夹头夹紧心轴的过程进行了分析,详细介绍了分析过程中关键步骤的设置;采用二维对称模型选取夹头夹紧心轴的一个截面来研究问题,大大提高了计算效率;并且得出夹头夹紧心轴运动过程的三个阶段以及各个阶段的运动特征。

2) 为优化夹头的结构,采用正交试验的方法对水下多路液压接头夹头的关键部分尺寸进行了四因素三水平的正交测试,保证结果准确性的条件下大大提高了试验的效率,并对结果进行了单因素方差分析,得出夹头夹紧心轴这一过程中影响推入阻力的最主要因素,研究结果表明,影响推入阻力的最显著因素是夹头内径与心轴外径之间的距离。

3) 搭建了水下连接器的试验平台并对预锁紧过程进行了测试,验证了仿真结果的可靠性。为弹性夹头的设计分析提供了原始数据和设计基础。