连续消解-等离子体质谱用于制革废水中痕量重金属分析

管 鹏, 刘 宁, 雷永乾, 王 毅, 郭鹏然

(1.兰州理工大学石油化工学院,甘肃兰州,730050; 2.广东省化学危害应急检测技术重点实验室,广东省水环境污染在线监测工程技术研究中心,广东省测试分析研究所,广东广州,510070)

制革工业作为我国传统工业之一,给我国带来了巨大的经济效益[1 - 2]。但在制革工业迅猛发展的同时,伴随而来的是对水生态环境造成极大的危害[3]。制革工业生产过程中需要使用大量的铬鞣剂,这些含铬及其它重金属的助剂最后以废水的形式排放[4 - 5]。铬等重金属在环境中容易蓄积且对水生生物有致死作用,对动植物甚至对人体健康产生危害[6 - 9],因此,对水中铬及其它重金属污染物含量的检测和治理显得极为重要。制革废水具有高色度和高化学需氧量(COD)及总有机碳(TOC),废水中的有机物与重金属结合,严重干扰重金属的检测。我国国家标准(GB 30486-2013)[10]规定制革及毛皮加工工业废水中总铬和六价铬的排放限量值分别为1.5 mg/L和0.2 mg/L。对制革废水中铬等重金属污染物检测前通常需要进行较长时间、较复杂的消解前处理以消除水中高含量污染物对铬等重金属检测的影响。目前实验室常用的消解方法主要有石墨消解和微波消解[11]。其中,微波消解效果较好但操作繁琐、成本较高;石墨消解操作简单、成本较低但时间较长。两种消解方式皆难以在工业废水连续快速监测中应用。

本文利用研制的连续消解装置[12]对某皮革厂实际制革废水进行重金属检测消解前处理方法研究,考察消解条件对消解效果的影响,并与传统的石墨消解方法和微波消解方法进行比较。本方法操作简单、消解时间短,可进行连续在线消解,提高了消解效率及废水中重金属分析的时效性。

1 实验部分

1.1 主要仪器与试剂

DS -360石墨消解仪(中国广州分析测试中心);WX-8000微波消解仪(上海屹尧仪器科技发展有限公司);8800电感耦合等离子体质谱仪(美国,Agilent);TOC-L CPH总有机碳测定仪(日本,Shimadzu);连续消解仪(自行研制)。

HNO3(优级纯)、30%H2O2(分析纯)购自广州化学试剂厂。重金属混合标准溶液(国家标准样品,GSB 04-1767-2004,100 μg/mL,介质为2.5 mol/L HNO3),购自国家有色金属及电子材料测试中心。实验用水均为高纯水。标准曲线的配制:首先用HNO3和高纯水配制2%HNO3,再取100 μg/mL重金属混合标准溶液用2%HNO3稀释为0、1、5、10、50、100、200、500 μg/mL标准系列,待用。

制革废水采自某皮革厂某车间未经处理废水,pH值约为3,TOC值为680 mg/L左右。

1.2 消解实验装置

连续消解实验采用自行研制的装置(图1),该装置是根据热消解原理,在高温、高压条件下,用HNO3处理水样中的溶解性有机物和悬浮物,将水样中待测金属元素转化为可被仪器检测的离子态。

图1 连续消解装置流路图Fig.1 The schematic illustration of continuous digestion device

1.3 消解方式

石墨消解[13]:取30 mL水样,加入HNO3和H2O2的混合溶液6 mL后,倒入50 mL消解管中,置于石墨消解仪上,设置升温程序为:室温下以6 ℃/min的速率升至95 ℃,保持5 min;再以2 ℃/min的升温速率升至100 ℃,保持30 min。待消解完成,样品冷却至室温定容至36 mL后,待测。

微波消解[14]:取15 mL水样,加入HNO3和H2O2的混合溶液3 mL后,倒入微波消解罐中,静置2 h后加盖旋紧,放入微波消解仪中,设置是升温程序为:室温下以30 ℃/min的速率升至120 ℃,保持2 min;再以30 ℃/min的速率升至150 ℃,保持2 min;最后以30 ℃/min的速率升至180 ℃,保持15 min。程序运行完毕后,待降至室温后取出消解罐,放气,开盖,收集消解液定容至18 mL,待测。

连续消解:取制革废水水样250 mL,加入HNO3和H2O2混合溶液41.7 mL后,通过隔膜泵进入连续消解装置,进样流速控制在10 mL/min,压力为0.4 MPa,消解温度为100~160 ℃,消解后样品用塑料小瓶收集消解液10 mL左右,其余消解液用干净烧杯收集用于第二次连续消解,每次消解后用高纯水清洗管路至中性。

2 结果与讨论

2.1 连续消解条件优化

实验用采自某制革厂制革废水,在消解温度为160 ℃,压力为0.4 MPa,进样流速为10 mL/min的条件下,考察HNO3和H2O2比例对消解效果的影响。实验过程中取120 mL水样,调节HNO3与H2O2体积比分别为0∶6(A1)、1∶5(A2)、2∶4(A3)、3∶3(A4)、4∶2(A5)、5∶1(A6)、6∶0(A7),水样与HNO3和H2O2的总体积为144 mL,对消解后样品溶液的颜色进行比较并测定其TOC值,结果见图2。与消解前样品溶液颜色相比,消解后样品溶液的颜色均变浅,其中A2、A3、A4、A5和A6消解后颜色均接近无色;连续消解后 A1~A7 TOC含量依次升高。在消解过程中A1和A2样品TOC浓度均有大幅降低,A2色度改变更为明显,所以选择A2作为最优条件,即:HNO3与H2O2为比例为1∶5。

在HNO3与H2O2最优体积比下,考察消解温度对连续消解效果的影响,见图3。从图中可看出,消解温度对消解效果有重要影响,消解温度为100 ℃和110 ℃时,消解后溶液色度下降明显,但与在更高温度下消解后的样品溶液相比,有色物质仍未消解完全,温度升至120 ℃后颜色接近无色;在100~160 ℃,TOC的降解率随着温度的升高而增加,温度越高TOC降解率越高消解效果越好。当消解温度高于160 ℃时,H2O2在高温下分解,管路的压力不稳定。因此最佳消解温度选为160 ℃。

图2 制革废水在不同比例HNO3与H2O2条件下连续消解后色度及TOC的降解率Fig.2 The chrominance and TOC degradation rate of tannery wastewater after continuous digestion under different ratios HNO3/H2O2A0 is the original sample,and A1-A7 represent 0/6,1/5,2/4,3/3,4/2,5/1,6/0 of HNO3/H2O2,respectively.

图3 制革废水在不同温度下连续消解后色度及TOC降解率Fig.3 The chrominance and TOC degradation rate of tannery wastewater after continuous digestion at different temperature

2.2 连续消解-电感耦合等离子体质谱分析制革废水中重金属含量

在优化的连续消解条件(30 mL水样,HNO3与H2O2的体积比为1∶5,消解温度160 ℃)下,进样流速为10 mL/min,对制革废水进行两次连续消解,用电感耦合等离子体质谱测定消解后重金属含量,并进行不同浓度水平的加标回收实验,结果见表1。制革废水中除Cr外,V、Mn、Cu、Ti和Ba的含量比较高。

另外,由于Co、Ni、As、Cd、Tl和Pb在制革废水中含量较低,分别对水样加标1 μg/L和5 μg/L,并对其进行连续消解,考察其回收率,结果如表2所示。当加标量为1 μg/L和5 μg/L时,6种重金属的回收率为81.7%~95.5%,RSD<5%。可以看出,在低浓度和高浓度加标的情况下,采用本文连续消解装置对制革废水进行消解处理目标重金属均能定量回收,且重现性好;在10 mL/min的进样流速下,50 mL的样品可在5 min内完成消解,消解时间短。

表1 制革废水在不同的加标浓度下连续消解后加标回收率和相对标准偏差(RSDs)

表2 制革废水中低含量元素不同的加标浓度下连续消解后的加标回收率和RSDs

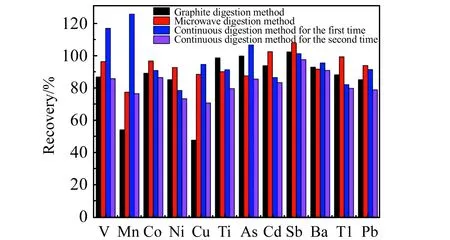

2.3 连续消解与石墨消解和微波消解方法的比较

图4 实际制革废水加标20 μg/L时石墨消解、微波消解与两次连续消解效果比较Fig.4 Comparison on efficiencies of graphite digestion,microwave-assisted and two continuous digestions in real tannery wastewater spiked with 20 μg/L

在最优条件下,加标浓度为20 μg/L时,石墨消解、微波消解和两次连续消解后的加标回收率如图4所示。可以看出,石墨消解后12种重金属元素除Mn和Cu外,其余10种重金属回收率均在80%以上。微波消解后12种重金属的加标回收率均在80%~105%范围。第一次连续消解后12种重金属元素的加标回收率均在80%~130%范围,Ni、Ti、Cd、Sb和Tl的加标回收率略低于石墨消解和微波消解,V、Mn、Cu、As和Ba的加标回收率均高于石墨消解和微波消解,Co和Pb的加标回收率高于石墨消解但略低于微波消解;第二次连续消解相比于第一次连续消解各重金属元素的加标回收率又有所下降,Mn和Cu元素加标回收率明显高于石墨消解但略低于微波,其余元素均略低于石墨消解和微波消解。结果表明连续消解方法可达到与石墨消解和微波消解相当的效果,且第一次消解后的效果优于第二次。从与低浓度加标的加标回收率对比结果可以看出,对于废水中含量较高的重金属如V、Mn、Cu等元素,三种消解方式的加标回收率相差较大,而其它低含量重金属的加标回收率则差别不明显。

图5 实际制革废水加标100 μg/L时石墨消解、微波消解与两次连续消解效果比较Fig.5 Comparison on efficiencies of graphite digestion,microwave-assisted and two continuous digestions in real tannery wastewater spiked with 100 μg/L

图5为加标浓度为100 μg/L时,制革废水石墨消解、微波消解和两次连续消解后的加标回收率。与加标浓度为20 μg/L时的加标回收率相比,加标浓度为100 μg/L连续消解后加标回收率均有所提高,12种重金属元素的加标回收率均在80%~110%范围。石墨消解、微波消解的加标回收率与两次连续消解后加标回收率均相差不大。在加标浓度为100 μg/L的条件下连续消解效果与石墨消解和微波消解相当,且第一次连续消解和第二次消解效果相差不大。

由于制革废水中Cr的含量远远高于其它重金属的浓度,在Cr检测的前处理方法中,将原液进行稀释、加标后进行消解,并比较了不同消解方式处理后的测试结果。根据制革废水中Cr的背景含量,对原液稀释100倍。结果表明,实际制革废水稀释100倍后(加标浓度为100 μg/L),石墨消解后的加标回收率为93%,微波消解后的加标回收率为96%,第一次连续消解和第二次连续消解后加标回收率分别为95%和98%,两次连续消解后的加标回收率均高于石墨消解,与微波消解后的加标回收率相差不大,说明连续消解效果优于石墨消解且与微波消解效果相当;两次连续消解后水样中Cr的含量分别为14.5×103μg/L和14.8×103μg/L,高于石墨消解后的13.1×103μg/L,并与微波消解后Cr含量14.8×103μg/L接近,且两次连续消解后的测定值相差不大,结果与回收率一致。

3 结论

本文通过自行研制的连续流动消解装置对实际制革废水进行前处理,考察消解过程中不同消解试剂比例、消解温度等对消解效果的影响。在最佳的实验条件下比较连续消解方法与石墨消解和微波消解方法的消解效果。结果表明,本连续消解装置对废水的消解可有效降低水样的色度和TOC值,并可提高重金属元素的加标回收率,且消解时间短可实现快速消解。本连续消解装置在高温高压下进行消解,可作为各类工业废水中重金属检测的一种通用消解方式,在今后工业废水的在线检测前处理及高色度和高TOC废水水样的消解中具有广阔的应用前景。