变压器短路累积效应评估方法及试验分析

孙文星,李英,林春耀,杨贤,何宏明,李中祥,刘颖,孙显鹤,熊志伟

(1.广东电网有限责任公司电力科学研究院,广东 广州,510080;2.特变电工衡阳变压器有限公司,湖南 衡阳,421007; 3.广东电网有限责任公司珠海供电局, 广东 珠海 519000)

随着电网建设的迅猛发展,变压器单台容量和输电系统短路容量不断增长,如果短路电动力超过变压器绕组所能承受的力,就会产生失稳变形,导致变压器绝缘损坏,严重时甚至烧毁变压器[1]。近年来,各种原因引起的外部短路导致变压器烧毁的事故屡有发生,且呈逐年上升趋势。据电力部门统计,因短路造成的变压器事故台次占同期事故总台次的近半数。因此,提高变压器承受短路能力,特别是变压器绕组的机械强度迫在眉睫。变压器因短路机械力造成的损坏大部分并不是系统短路一两次就能损坏的,变压器短路力的累积效应是不可忽视的因素,对短路机械力的累积效应造成变压器绕组变形的情况进行有效校核和分析很有必要。国家标准[2]和IEC[3]提出的试验方法对变压器承受100%短路电流进行了考核,但没有涉及多次短路冲击累积效应的考核方法。

文献[4]给出了短路累积现象的定义,变压器某些性能参数在短路过程中发生不可逆的微小变化,并随着短路次数的增多,逐渐扩大化成不可逆的累积;采用仿真方法研究了绕组整体微形变与阻抗变化的关系,在铜导线材料的屈服试验中,随着冲击力次数的累积,其塑性残余形变也会累积。文献[5]给出一些短路试验过程要求和试验电流波形,一般试验时间少于0.5 s。文献[6]分析了多次短路冲击后的绕组损坏现象,提出采用高强度自粘性换位导线的措施。文献[7-8]开展了多次短路冲击累积试验,对试验前后空负载试验油箱表面的振动特征进行测量,对绕组机械状态劣化过程进行分析。文献[9]解析计算了多次短路剩磁、相位对变压器电磁特性和磁场分布的影响,并分析了载荷特性;研究了初始缺陷和残余应力对绕组辐向压曲失稳的影响。文献[10]对IEC标准采用阻抗变化进行绕组变形的判断方法进行分析,指出阻抗测量不能反映绕组的微小变形。文献[11]采用频率响应分析法对绕组细微变形进行判断。

油浸式变压器(电抗器)状态检修技术导则[12-13]采用直接或间接表征设备状态的各类运行检查、试验信息如数据、声音、图像、现象等设备状态量,对变压器进行评价,将变压器状态分类成正常、注意、异常、严重4种,并决定检修方案。其中运行检查包括在变压器受到短路冲击后[14],按相关项目测试结果,对色谱、频率响应、短路阻抗、绕组电容量等进行评估;当短路冲击电流达到允许短路电流的90%以上时,按累计次数扣分,短路冲击的持续时间每超过0.5 s,增加1次统计次数,冲击电流每增加允许短路电流的10%,增加1次统计次数。这种方法考虑了累积效应,在短路冲击后按次计分,但没有涉及对可靠性影响的说明,需要更深入的理论分析和试验来验证。文献[15-17]讨论了对老旧变压器抗短路强度的评价方法;文献[18]探讨了预防措施,如限制短路电流等;文献[19-20]对变压器短路电动力作用下的动稳定特性和绕组制造的关键影响因素进行了分析;文献[21]对系统中220~500 kV短路损坏产品建立了故障概率的威布尔模型。

综上所述,目前行业尚缺乏较为完善、被广泛认可的累积效应抗短路能力工程评价校核方法和多次累积短路试验的产品案例经验,而短路试验的验证方法在经济性、安全性、停电周期等方面存在诸多弊端。因此,需要寻找一种既能反映设备本身耐受累积效应承受短路能力差异,又能与电网运行寿命周期内多次短路发生相联系的设备累积短路的校核计算方法,以满足设备可靠性预测、寿命预估等工作需求。

1 短路累积效应评估方法

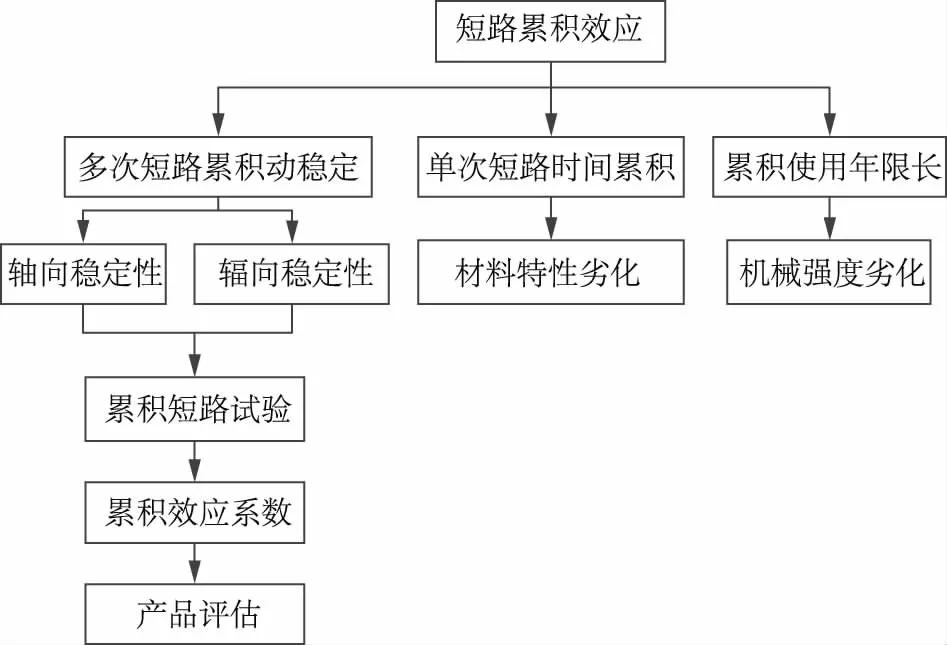

按国家标准规定,变压器应能承受外部短路的热和动稳定效应而无损伤。关于累积效应,目前的定义是:变压器某些性能参数在短路过程中发生不可逆的微小变化,随着短路次数增多,逐渐扩大化成不可逆的累积。本文按照国家标准的校核分类方法分别论述:一是动稳定,短路时间小于0.2 s,按照短路电流峰值引起的电动力和机械稳定性确定安全系数;二是热稳定,按时间累积,标准中热稳定的校核是按材料绝热状态计算,限值250 ℃,但如果单次短路时间较长,热效应引起材料特性变化,会造成产品的耐受短路能力下降。需要补充的是:变压器长期使用,材料老化,引起的绕组机械特性劣化,也应在累积效应讨论之列。图1所示为本文研究的基本框架。

图1 短路累积效应的研究内容Fig.1 Research content about transformer accumulation effect

1.1 辐向失稳的累积效应

变压器线圈辐向短路电动力按静态力计算,对于运行的一对绕组,外线圈受拉伸作用,按拉应力校核强度,内线圈受压曲,压曲失稳计算模型如图2所示,国家标准推荐的设计评估方法见表1。图2中,m为弹簧系数,q为电动力均布载荷;表1中,σ为电动力在导线截面内产生的应力,σ0.2为0.2%残余变形的应力值,又称屈服强度。

图2 内绕组压曲失稳模型Fig.2 Internal winding buckling instability model

,、、σ≤0.9σ0.2σ≤0.35σ0.2σ≤0.6σ0.2σ≤0.9σ0.2

辐向环向拉伸应力考核的是导线的抗拉强度,多次累积效应可参考文献[22],材料抵抗对称循环交变应力的能力即材料疲劳强度表征。铜金属材料在交变应力的作用下,可以测得一个能经受无限次应力循环而不发生破坏的最大应力值,这一最大应力值称为材料的持久极限σlim。对于铜导线,其σlim≈(0.25~0.50)σb,其中σb为强度极限,文献[23]中给出铜导线材料的σb=245~275 MPa,计算得出导线的σlim=61.25~137.5 MPa。如果考虑整个寿命周期内无限次数的短路强度,应按σlim校核外绕组拉伸强度,在国家标准要求的基础上需预留一定的裕度。

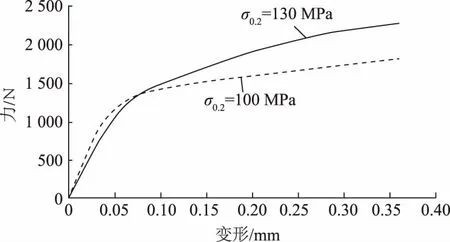

对于内绕组辐向压曲失稳问题,一般按多跨弹性模型计算。图3所示为铜线屈服强度测试曲线,由图3可以看出,应力最大值的80%是拐点,即应变开始明显增加,由此推断压曲变形在最大应力值的80%时开始明显,在累积效应作用下,前次变形的残余变形影响会显现出来。文献[24]的测试结论也说明,在标准限值范围内的环向应力不仅会引起压曲失稳,还会产生塑性残余形变。应变随着加载次数的增加呈指数函数递减趋势,对应的内线圈整体直径会累积变小,阻抗变大。本文的累积短路试验中,从标准限值的50%~60%开始试验,观察阻抗变化与短路次数和电流的关系,最后直至破坏,基本证明了辐向累积作用的发展过程,绕组发生了明显的压曲变形损坏,内绕组的累积变形可通过累积效应系数进行评估。

图3 铜线屈服强度测试曲线Fig.3 Test curves of yield strength of copper line

1.2 轴向电动力的累积效应

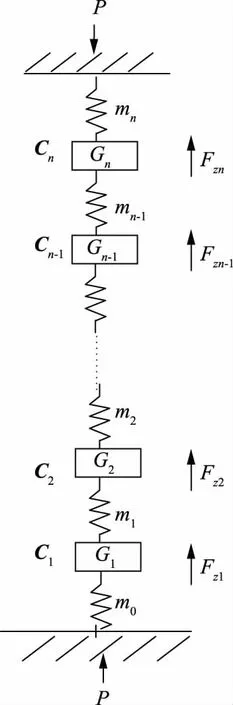

变压器的一对同心绕组间由于存在漏磁场,电动力并不均匀,通常将每个绕组沿轴向划分为多个区域,将单个线圈简化成一维弹簧质量系统(如图4所示)进行轴向电动力计算,计算公式见式(1)。

图4 线圈机械弹性系统Fig.4 Coil mechanical elastic system

(1)

式中:Fzi为作用在第i个线饼单元的轴向电动力;Gi为第i个线饼单元的重力;P为线圈端部压紧力;mi为惯性系数;Ci为阻尼系数矩阵;KHi为绝缘件弹性系数;zi为轴向位移;n为线饼单元编号。

单个线饼电动力的计算遵循式(2):

Fz∝BIL∝I2.

(2)

式中:Fz为轴向短路电动力;B为磁场;I为短路电流;L为线饼长度。

以一台ODFPS-250000/500产品中压线圈线饼的受力计算值为例,采用工程上常用的动态仿真方法,计算得出总轴向电动力与电流呈2.2次方关系(见表2)。

表2 ODFPS-250000/500中压线圈某一线饼的电动力与电流关系Tab.2 Relationship between current and force of ODFPS-250000/500 MV coil cake

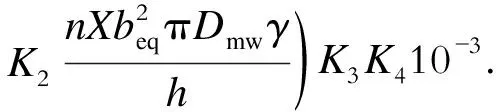

GB 1094.5—2008《电力变压器 第5部分》(以下简称“GB 1094.5—2008”)规定:承受短路的能力规定的绕组能够耐受的极限倾斜力

(4)

式中:n为幅向宽度中导线数或组合导线数;beq为导线幅向宽度,mm;Dmw为绕组的平均直径,mm;X为绕组垫块的覆盖系数;h为导线根数;E0为铜导线弹性模量;K1为扭曲项系数;K2为分层叠置项系数;K3为计及铜工作硬度等级的系数;K4为计及动态倾斜的系数;γ为导线形状常数。

在极限倾斜力公式中,没有直接与累积效应系数相关的参数,其中K3可能与累积作用有关,但仍需试验证明。参考铜导线的屈服强度曲线和电力状态检修导则[12-13],在短路电流达到耐受短路电流的90%以上时,按累计次数扣分,本文取70%耐受短路电流作为累积效应显现的起点开展产品短路累积效应试验。对旧变压器的累积短路试验中,发现在接近短路耐受电流的80%时,试验累积效应开始显现。

在轴向短路损坏现象中,通常伴随着匝绝缘的破坏和电气击穿发生(如图5所示)。公式(4)的耐受的极限倾斜力公式只说明了线饼机械特性中的倒伏影响因素,匝绝缘的破坏影响和击穿还需要更多的试验和理论计算分析,但是初步认为匝绝缘的破坏与导线倒伏变形有关。

图5 产品短路后的匝绝缘破坏Fig.5 Turn insulation breakdown after short circuit of product

(5)

式中:k1为线路重合闸系数,重合闸时取2;k2为与持续时间相关的系数(如果短路持续时间超过国家标准规定的时间,取k2>1,传统的承受短路能力校核和国家标准规定的试验方法按照短路电流峰值为基准,对于承受短路能力不足的变压器,即使电流峰值衰减至稳态短路电流,仍有可能损害变压器。当变压器承受短路电流能力低于国家标准规定的75%时,如果系统故障切除时间超过0.2 s,建议k2取2);k3根据短路电路力方向,径向力取2,轴向力取2.2;ir为单次短路电流值;imax为耐受短路电流值;当短路电流小于0.8(标幺值)时,不用计算;r为短路电流次数。对于采用自粘性换位导线,短路时间超过0.5 s,有可能造成自粘漆的失效,该公式不适用。

而工程的实际情况是,整个变压器的寿命周期内,短路次数可能多于国家标准短路试验考核的3次,短路电流却不一定每次达到100%短路电流考核值,变压器能承受多大电流多少次,也可以通过降低电流的研究性短路试验来验证。首先可以参考GB 1094.5—2008的计算方法预先估算,确定可以承受的最大短路电流imax,再按可承受最大短路电流60%~70%开始短路累积试验。

标准短路试验方法和降低电流的试验方法均按照GB 1094.5—2008中的故障检测方法和试验结果进行判断,以阻抗变化率为依据结合其他复试的试验来共同判断是否通过短路试验。如果受客观条件限制不能开展短路试验,可以采用GB1094.5—2008的方法对能够承受的短路电流进行估算,或利用电磁暂态仿真软件获得待校核变压器的结构模型;计算能够承受的imax,进而确定累积效应系数;通过累积效应系数对未来产品遭遇不同短路电流值的次数进行估算。

1.3 累积多次短路的热效应

国家标准规定绕组短路后的平均温度计算方法见公式(6):

(6)

式中:θ1为绕组短路后温度,℃;θ0为绕组起始温度,℃;J为短路电流密度,A/mm2;t为持续时间,s。设绕组热点温升78 K,环境温度40 ℃,短路电流密度40 A/mm2,短路时间0.6 s,得到θ1=124.5 ℃。

需要注意:国家标准对于采用自粘性换位导线卷制的连续式、螺旋式和层式绕组,与倾斜有关的最大轴向压缩力不是制约设计的因素;这种绕组导线特别能抗倾斜,且与铜材工作硬度无关,无需对此进行检验。短路时间延长超过0.5 s,绕组局部位置有可能温度较高,文献[26-29]给出了一些校核换位导线粘性强度的方法,对比了不同温度下的粘结强度、抗弯强度变化,以及自粘漆再软化造成的粘结强度降低和失效;在此情况下,绕组的局部轴向强度最多会降低至与普通换位导线相同的程度,即在单次长时间短路过程中会发生损坏。在时间延长的短路冲击作用下应考虑这个问题。

机械部标准[29]规定了自粘性漆包换位导线中的漆包扁线的热粘结强度应不小于5 N/mm2,粘结强度试验温度为室温,这与自粘换位导线在短路后的绕组温度存在较大差异,不能说明粘结强度的高温特性,需要进一步试验证明各类自粘换位导线的粘结强度。

1.4 绝缘材料老化引起的短路强度下降

变压器运行一定年限后,纸板绝缘材料受温升影响开始老化,引起聚合度下降,文献[30]论述了聚合度下降与绝缘材料机械特性的变化;按照这个规律,绕组的轴向垫块和压圈的弹性模量E会下降,由此会带来的影响分析如下。以一台SZ-50000/110产品为例,按照垫块弹性模量E的不同状态,进行仿真,计算结果见表3。计算结果中,轴向裕度δz=σcr/Fmax,其中σcr为与线饼导线、垫块材料、结构相关的倒伏强度,Fmax为最大轴向电动力。与E初始状态进行对比发现,由于E下降,线饼轴向电动力传递减弱,Fmax减小,σcr也降低,同时δz下降。由此可知,如果旧变压器材料老化严重,将使变压器的轴向短路耐受能力下降。

2 短路累积效应试验

2.1 SFSZ8-40000/110旧变压器试验

试验用旧变压器为原衡阳变压器厂生产的型号为SFSZ8-40000/110、联接组标号为YNyn0d11,阻抗电压/%(高中/高低/中低)9.75/17.4/6.43的变压器。

短路累积试验方案:对110 kV退运变压器先后进行高压对低压、高压对中压短路承受能力试验,对试品B、C相高、中压进行多次累积试验;当试验电抗偏差超标后确定绕组发生损坏,B相电抗偏差1.4%,C相电抗偏差2.33%;停止试验。试验和损坏情况如图6和7所示。

表3 SZ-50000/110垫块弹性模量下降轴向强度对比Tab.3 Contrast of axial strength of elastic modulus drop of SZ-50000/110

注:括号中为状态4的值与初始值之比。

图6 退运110 kV变压器短路累积效应试验Fig.6 Short circuit cumulative effect test for old 110 kV transformer

图7 累积效应试验中绕组损坏情况Fig.7 Winding damage in accumulation effect test

旧变压器的短路耐受能力与新变压器不同,因其材料特性会有一定程度老化,应根据产品在使用年限内整体负荷情况对温度引起的材料老化进行评估,方法如第1.4节所述,通过确定材料特性的聚合度、弹性模量,进而确定产品的短路耐受能力。同样地,新旧变压器的短路累积效应也不相同,短路试验后,对该旧变压器的绕组纸样上中下部进行了聚合度检验,以确定老化程度。导线匝绝缘纸聚合度检测结果是:3个绕组的导线导线匝绝缘纸聚合度均在700~900范围内,老化程度不明显。

该旧变压器多次短路累积效应试验结果分析如下(以计算的损坏电流值为基准)。

B相I=0.8(标幺值,下同)时的短路电流次数6次,I=0.9时的短路电流次数8次,绕组发生损坏如图6左,k=14。C相I=0.8时的短路电流次数4次,I=0.9时的短路电流次数3次,I=1.0时的短路电流1次,绕组发生损坏如图6右,k=8。2个线圈的损坏严重情况差别较大。

根据以上试验结果及前述计算方法,以k=8为累积效应临界值,如果这种型号的变压器在整个寿命周期内要承受多次0.9短路电流,允许次数为6.6,可近似为6。

2.2 SFPSZ7-150000/220TH旧变压器试验

试验用变压器为原沈阳变压器厂生产的型号为SFPSZ7-150000/220TH的旧变压器。

根据短路力计算结果,确定实际施加短路电流值从耐受电流值的70%开始。图8为高中压C相短路试验施加电流与阻抗电压变化关系曲线图。由图8可以看出,持续多次80%的短路电流冲击作用后,在第二次90%电流时阻抗偏差达1.58%;在后续的降低电流冲击时,阻抗偏差仍继续增加,绕组发生损坏;累积短路效应系数k=14。

图8 高中压相短路累积效应试验Fig.8 Accumulation effect test of high-medium voltage C phase short circuit

线圈解体如图9所示。对各类变压器进行耐受短路电流核算,在产品接近耐受短路电流的冲击下,通过试验实测或计算评估的方法确定累积效应的真实耐受能力。

图9 C相中压线圈Fig. 9 C phase winding coil

根据本文的累积试验情况,不同型号、不同老化程度的变压器,累积效应系数有一定差异。参考目前行业的通行做法,选择不同型号变压器按照国家标准的方法进行短路试验,并建议对不同型号的变压器,开展累积效应仿真研究。

3 结论

本文研究结论总结如下:

a)通过试验或理论研究方式来确定变压器短路累积效应系数的方法,可对变压器在整个寿命周期内能够承受不同比例短路电流的累积次数进行评估。

b)辐向拉应力累积效应评估可参考持久极限应力校核,按抗拉强度的0.5选取,在国家标准要求的基础上需预留一定的裕度。辐向压曲失稳与材料应力应变曲线中的残余变形相关,可按短路累积效应试验确定的系数进行评估。

c)根据仿真计算结果,在轴向动稳定简化的质量弹簧系统中,每饼轴向电动力与电流呈2.2次方关系,可按短路累积效应试验确定的系数进行评估。

d)本文试验用2台旧变压器为110 kV、220 kV产品,累积效应从耐受短路电流的80%左右开始显现,评估方法适用于绕组类型相同的产品,是否适用于各种类型的变压器还有待更多的试验和产品经验数据支撑。

e)单次短路时间长会引起绕组温度过高,热效应会造成自粘换位导线机械强度明显下降。

f)纸板材料的老化影响电动力传递,轴向力下降,倒伏强度下降,绕组整体轴向强度安全系数下降;对旧变压器短路累积效应耐受能力应根据材料聚合度、弹性模量下降情况进行计算评估。