蠕动泵驱动的毛细管环路传热系统的性能研究

(1 华南理工大学机械与汽车工程学院 广州 510640;2 华南理工大学设计学院 广州 510640)

随着电子元器件的体积小型化且热流密度越来越大,迫切需要小型高效的热传输设备来解决其散热问题[1]。为解决高热流密度微小型电子元器件的散热问题,相变传热因其较高的传热效率受到众多学者的青睐。

目前,在相变传热的研究和应用中,主要以热管和用泵作为驱动力的两相传热系统为主。热管技术因其成熟的工艺和优异的性能具有广阔的应用前景,包括传统热管、脉动热管、吸附式热管、毛细泵热管和环路热管等[2-4]。然而,无论热管的形式和结构如何变化,一直存在传热距离短、极限功率小等问题,在某些情况下热管启动所需的温度甚至超过元器件所能承受的最大温度[5-6]。此外,在分散式多热源的工况下,热管已不能满足实际需求。因此,用泵作为驱动力的两相传热系统成为热控技术方面的研究热点。

对于用泵作为驱动力的两相传热系统,国内外学者做了相关的研究工作。刘杰等[7-10]对机械泵驱动的回路式传热系统的启动特性进行实验研究,发现启动过程中会产生液体过热现象,启动温度越低,产生的过热度越大。郑小平等[11]提出一种传热系统,利用蒸汽驱动涡轮,使与涡轮相连的机械泵正常工作,通过机械泵驱动冷凝液返回到蒸发器。研究表明该系统的传热能力由蒸发段的沸腾极限决定。J.H.Ambrose等[12]研究了一种用泵驱动的热管冷凝板,测试结果表明该装置不受重力的影响且适用于更高热流密度的工况。Zhou Feng等[13]针对废气中能量的回收提出并设计了一种用泵来驱动的环路热管,减少了空调系统在新鲜空气处理时所消耗的能量。马跃征等[14-15]研究了磁力泵驱动两相冷却环路的启动特性和换热性能随温差的变化规律,并搭建了一种磁力泵驱动的两相冷却复合制冷装置。马国远等[16-17]提出了一种泵驱动回路热管的能量回收装置,分析了工质质量流量、换热器传热面积、换热器迎面风速以及工质种类对换热量、温度效率和性能系数等参数的影响。郭振江等[18]研究了机械泵驱动分离式热管对空调系统的冷量回收和除湿能力的影响,结果表明,机械泵驱动分离式热管可以显著提高空调系统的除湿能力,降低系统能耗。尽管国内外学者对用泵作为驱动力的两相传热系统做了较多研究,但这些系统尚不适用于微电子元件或芯片的冷却,在微电子领域依然普遍采用风冷、水冷以及集成热管的冷却方式。随着微电子元件不断向小型化和高功率化趋势的发展,用泵作为驱动力的两相传热系统在小体积和高功率方面的要求已迫在眉睫。

本文提出利用蠕动泵[19]驱动毛细管内气液相间隔的工质以恒定的流速单向循环流动,形成一个具有脉动热管效应的新型两相传热系统。该系统具有结构简单、适应性强、尺寸微小、成本低廉、传热性能好等优点,适用于解决未来分散式高热流密度微电子元件的散热问题。本文阐述了蠕动泵驱动的毛细管环路传热系统的组成和工作原理,搭建该两相传热系统的实验装置,研究了其在不同充液率和不同加热功率下的传热特性。

1 新型两相传热系统

图1所示为蠕动泵驱动的毛细管环路传热系统。该系统由金属毛细管、硅胶毛细管和蠕动泵组成,其中硅胶毛细管与金属毛细管之间密封连接,形成一个真空闭环回路。毛细管内径尺寸必须小于一个最大临界值,由于表面张力的作用,工质在满足此要求的毛细管内形成稳定的液柱即气塞系统。

最大临界内径Dc的计算公式[20]:

(1)

式中:Dc为临界内径,m;σ为表面张力,N/m;g为重力加速度,N/kg;ρl为工质液相密度,kg/m3;ρv为工质气相密度,kg/m3。

图1 蠕动泵驱动的毛细管环路传热系统Fig.1 The heat transfer system of capillary loop driven by peristaltic pump

闭环回路的截面直径、长度、形状和环路数等由实际使用情况确定,其中截面直径必须满足公式(1)的要求。金属毛细管用于与外界换热,硅胶毛细管嵌入在蠕动泵之内。蠕动泵的电机轴由电机驱动,电机轴带动转子转动,通过蠕动泵的转子依次循环挤压硅胶毛细管的管壁,既能驱动毛细管内的液态工质流动又能驱动毛细管内的气态工质流动。毛细管内工质的流速和质量流量可通过改变蠕动泵电机的转速和硅胶毛细管的内径来调节。在蠕动泵驱动力的作用下,毛细管内气液相间隔的工质不断地单向循环流动,工质在加热段吸热升温汽化,在冷凝段散热降温液化,如此反复完成热量的传输。蠕动泵驱动的毛细管环路传热系统具有脉动热管效应,在传热过程中既存在相变传热又存在对流换热,具有结构简单、传热效率高、运行可靠且工作不受重力约束等优点。

2 传热特性研究

2.1 实验装置和方法

图2所示为实验装置原理。实验中,工质采用去离子水,在加热端温度为80 ℃的情况下,根据公式(1)计算得到毛细管的最大内径尺寸为5.12 mm。因此,本文金属毛细管选择内径为3 mm、外径为4 mm的紫铜毛细管,硅胶毛细管尺寸选择内径为3 mm、外径为5 mm。紫铜毛细管包括3部分:加热段、绝热段和冷凝段。在加热段的紫铜毛细管(100 mm长)由加热块加热,加热块放在绝热的电木内,加热块中间插有加热棒,加热棒依次与功率计和变压器连接,通过调节变压器的输出电压可以改变加热棒的加热功率。在绝热段的紫铜毛细管(长度为100 mm)由隔热棉包裹,防止与外界环境进行热交换。在冷凝段的紫铜毛细管(长度为100 mm)采用水冷块冷却,冷却水的温度恒定为25 ℃,以2 m/s的速度不断在水冷块和恒温水箱之间循环流动。

图2 实验装置原理Fig.2 The principle of experimental device

紫铜毛细管的壁面温度由贴合在其表面的K型热电偶测试,紫铜毛细管表面的热电偶等距分布。整个实验在25 ℃恒温环境下进行,加热段、绝热段和冷凝段置于同一水平面上。蠕动泵驱动的毛细管环路传热系统的整个闭环回路处于完全密封状态,并与真空计连接,用于检测闭环回路内部的真空度。实验开始,关闭充液阀,打开真空阀,用真空泵对回路进行抽真空,管内真空度达到3 Pa后,关闭真空阀,打开充液阀,灌注定量的工质,注射器的刻度显示灌注量。当环路传热系统的充液率为100%时,相当于传统的水冷环路系统。实验测试了工质流速恒定为7 m/min时,不同充液率的传热系统在不同加热功率下(60、80、100 W)的传热特性。工质的循环流速通过蠕动泵上的液晶屏显示。

蠕动泵流速的误差为1%,K型热电偶的误差为 0.3 ℃,温度采集系统的误差为 0.05 ℃,变压器输出电压的误差为0.2%,变压器输出电流的误差为0.3%。按照R.J.Moffat[21]的不确定性分析计算,加热功率的最大误差为2.9%,温差的最大误差为0.2%,热阻的最大误差为3.6%。由于加热块由绝热电木完全包裹,绝热段由隔热棉包裹,故可忽略系统的散热损失。

2.2 传热特性分析

在15个测温点中,T2~T6的5个测点的平均温度代表稳态时加热段的壁面温度Te,T7~T9的3个测点的平均温度代表稳态时绝热段的壁面温度Ta,T10~T14的5个测点的平均温度代表稳态时冷凝段的壁面温度Tc。两相传热系统加热段和冷凝段之间的温差ΔT=Te-Tc。加热功率为Q时,两相传热系统的热阻R=ΔT/Q。

2.2.1 充液率对传热系统性能的影响

图3所示为不同加热功率时,壁面温度随充液率的变化。由图3可知,在加热功率不变时,稳态时Tc随充液率的变化很小,由于冷凝段是通过温度恒定为25 ℃的冷却水冷却,冷却性能较好。相比于高充液率下稳态时加热段的壁面温度Te,低充液率下稳态时Te更低。其中,充液率为20%时稳态下Te最低,充液率为100%时稳态下Te最高。具体表现为:当加热功率分别为60、80、100 W时,充液率为20%的传热系统稳态时Te分别为83.53、90.77、97.25 ℃;充液率为100%的传热系统其稳态时Te分别为96.76、115.64、128.30 ℃。

图3 不同加热功率时,加热段和冷凝段壁面温度随充液率的变化Fig.3 The heating section and the cooling section of wall temperature change with liquid filling ratio under different heating power

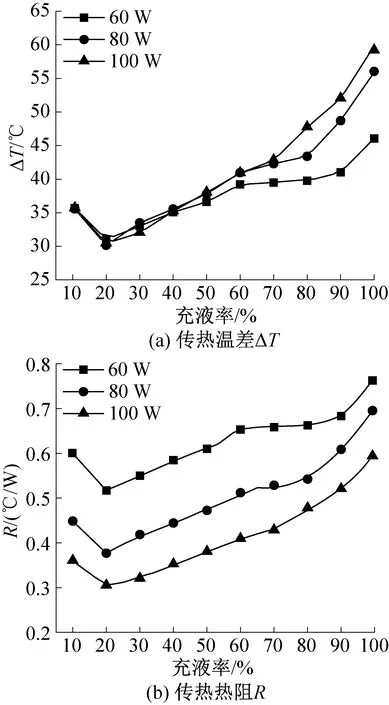

图4所示为不同加热功率下,传热系统的温差ΔT和热阻R随充液率的变化。

图4 不同加热功率下,传热温差ΔT和传热热阻R随充液率的变化Fig.4 Temperature difference ΔT and thermal resistance R change with the liquid filling ratio under different heating power

由图4可知,当加热功率不变时,在传热系统的充液率为20%时,传热温差ΔT和传热热阻R最小,充液率低于或高于20%时,ΔT和R均增大。当充液率为100%时,ΔT和R最大。由此可知,相比于传统的水冷传热系统,两相传热系统的传热性能更好,且两相传热系统的最佳充液率为20%。具体表现为:当加热功率为60、80、100 W时,在充液率为20%时,传热系统稳态时的R分别为0.52、0.38、0.30 ℃/W;在充液率为100%时,传热系统稳态时热阻R分别为0.77、0.70、0.60 ℃/W。相比于传统的水冷传热系统,当充液率为20%时,两相传热系统在加热功率为60、80、100 W时热阻R分别降低了32.5%、45.7%、50.0%。

原因是蠕动泵驱动的毛细管环路传热系统具有脉动热管效应,既存在相变传热又存在对流换热。低充液率时,管内蒸气空间大,环路传热系统以相变传热为主、对流换热为辅,高充液率时反之。由于相变传热的效率比对流换热的效率高,所以在低充液率时加热段产生的热量能更高效地传递到冷凝段,导致ΔT和R较低。然而,随着充液率不断减小,工质携带的热量有限,甚至出现局部烧干的现象,使传热效率降低。因此,存在一个最佳充液率使两相传热系统的传热效率最高。

2.2.2 加热功率对传热系统性能的影响

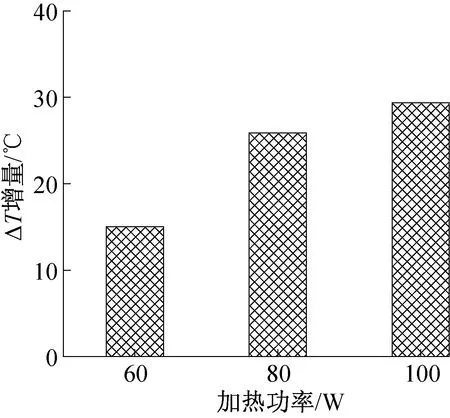

由前文可知,当充液率为20%时传热系统的传热效率最高,当充液率为100%时传热效率最低。图5所示为不同加热功率下,传热系统的充液率从20%增至100%时加热段和冷凝段之间的传热温差ΔT的增量。由图5可知,加热功率越大,传热系统的充液率从20%增至100%时温差ΔT的增量越大。具体表现为:当充液率从20%增至100%时,在加热功率为60 W下,加热段和冷凝段之间的温差ΔT增大了15.02 ℃;在加热功率为80 W下,加热段和冷凝段之间的温差ΔT增大了25.88 ℃;在加热功率为100 W下,加热段和冷凝段之间的温差增大了29.36 ℃。结果表明,与传统水冷系统的传热性能相比,当加热功率越大时,该系统在最佳充液率下的传热性能优势越明显。

图5 充液率从20%增至100%时传热温差ΔT增量Fig.5 Increment of the temperature difference when the liquid filling ratio increases from 20% to 100%

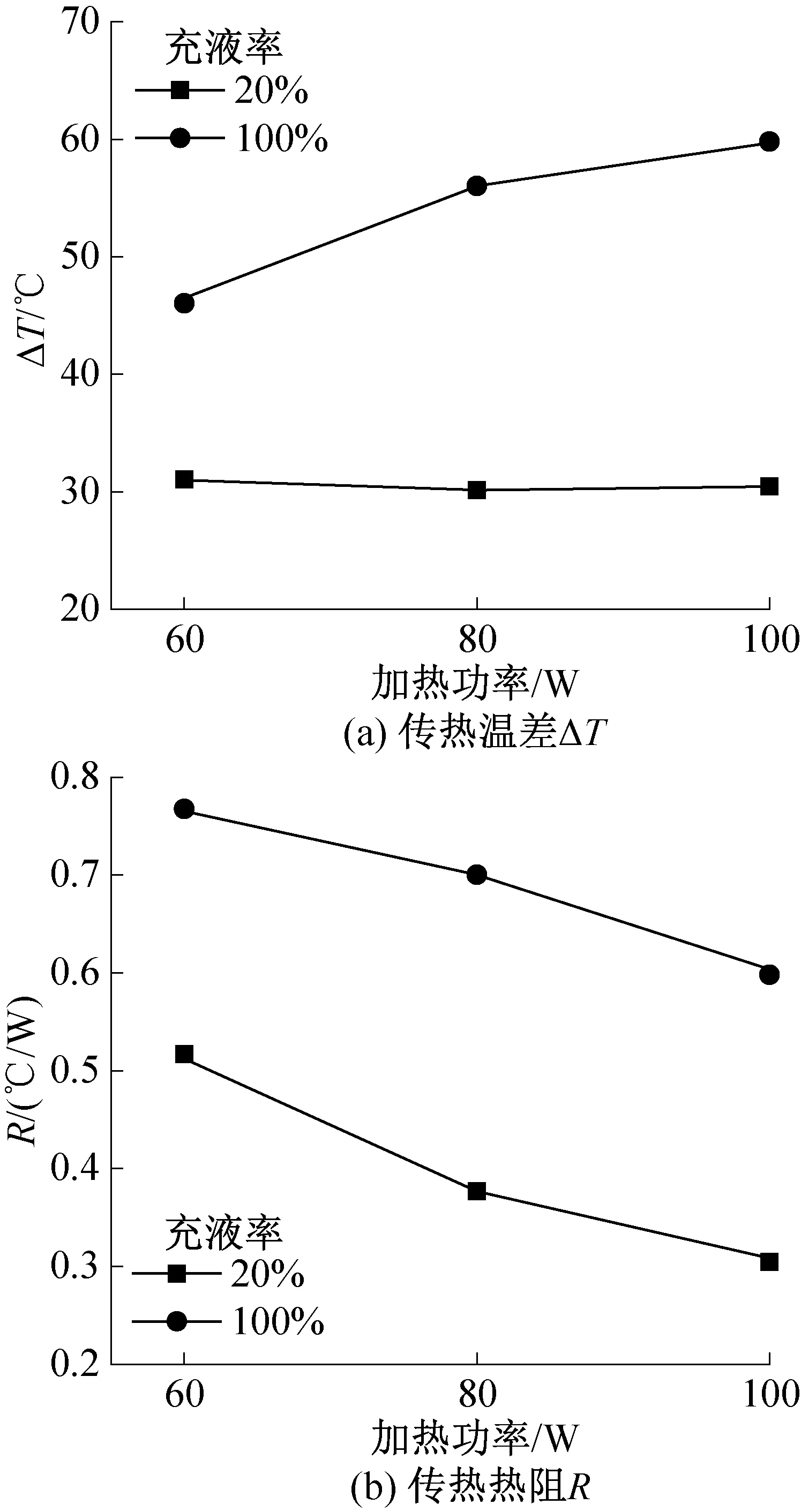

图6所示为当充液率为20%和100%时,传热温差ΔT和传热热阻R随加热功率的变化。由图6可知,该系统的传热热阻R随加热功率的增大而减小,与热管的传热特性一致。当充液率为20%时,加热功率的增大对传热温差ΔT影响不大;当充液率为100%时,ΔT随加热功率的增大而增大。因为在低充液率(20%)时,随着加热功率的增大,潜热所占的比例越来越大,系统的传热效率越来越高,因此加热功率对ΔT的影响不大;在高充液率(100%)时,潜热传热所占的比例较小,系统以显热传热为主,随着加热功率的增大,传热系统通过增大ΔT来提升传热效率。

图6 当充液率为20%和100%时,传热温差ΔT和传热热阻R随加热功率的变化Fig.6 When the liquid filling ratio is 20% and 100%,the temperature difference ΔT and thermal resistance R change with the different heating power

3 结论

本文利用蠕动泵驱动真空毛细管内气液相间隔的工质单向循环流动,形成一个具有脉动热管效应的新型两相传热系统,该传热系统在运行过程中既有相变传热又有对流换热。通过蠕动泵驱动3 mm毛细管内的工质以7 m/min的速度匀速运行,实验测试了不同充液率的传热系统在加热功率分别为60、80、100 W时的传热性能,得到如下结论:

1)充液率20%为该两相传热系统的最佳充液率,此时加热段稳态时的壁面温度、传热温差和传热热阻均最小。

2)当加热功率分别为60、80、100 W时,充液率为20%的传热系统其稳态时的热阻分别为0.52、0.38、0.30 ℃/W。

3)相比于传统的水冷传热系统,充液率为20%的两相传热系统在加热功率为60、80、100 W时,热阻分别降低了32.5%、45.7%、50.0%。

4)当充液率为20%时,加热功率对加热段和冷凝段之间的温差影响不大;当充液率为100%时,加热段和冷凝段之间的温差随加热功率的增大而增大。