低温推进剂网幕通道式液体获取装置性能研究进展

(1 航天低温推进剂技术国家重点实验室 北京 100028;2 西安交通大学能源与动力工程学院 西安 710049)

考虑到安全、环境等因素,无毒无污染的低温推进剂成为未来航天发射、空间加注站和深空探测任务的首选推进剂[1]。相比之下,液氧/液氢推进剂具有最突出的性能,已经成功应用于土星5号、太空运输系统、半人马座等航天器中[2]。然而,低温推进剂也具有低密度、低沸点、低表面张力、低黏性等特殊物性,导致其在轨存储与管理方面面临更多挑战[3]。其中,微重力条件下提供持续稳定的单相液体推进剂,是满足发动机在轨点火、推进剂在轨增压和传输等需求的首要前提[4]。因此,为了实现高性能低温推进剂在未来航天任务中的广泛应用,有必要对低温推进剂在轨气液分离技术进行深入研究。

研究人员针对低温推进剂提出了助推式分离、离心式分离、表面张力式分离、电磁式分离等多种可行的在轨气液分离方法。对比发现,表面张力式气液分离技术充分利用了在微重力下起主导作用的表面张力,不消耗多余能量,能够无间断对气液相进行定位分离,具有显著优势[5]。在板式、海绵式、网幕通道式等多种表面张力式分离方法中,网幕通道式液体获取装置(LAD)结构紧凑、简单轻便,适用于不同流动方向、不同重力水平、不同热环境和不同流量的工况,对于低温推进剂适用性最强,引起了研究人员的广泛关注[6-7]。

目前,网幕通道式LAD的分离性能已经获得常温流体的在轨实验验证[8],并多次成功应用于常规推进剂的空间飞行任务[9-10]。针对低温流体的在轨适用性,早期已得到小型液氦在轨传输实验(SHOOT)的数据支持[11],太阳能上面级技术演示(STUSTD)、半人马座实验台(CTB)等项目均重点规划了LAD在轨低温分离性能的技术验证[12-13]。近年来,国际研究人员持续开展了大规模的低温区实验研究,对网幕通道式LAD在低温流体中的分离性能有了更深入的了解。J.Hartwig等[14-16]实验研究了网幕通道式LAD在液氢、液氧等低温流体中的液体获取性能,提出了增大网幕密度和降低流体温度等性能优化方法。M.Kudlac[17]结合泡破压力实验数据与压力损失预测公式,分析了不同网幕结构的工作性能。J.Jurns等[18-19]研究了微孔截面形状对网幕泡破压力的影响,修正了泡破压力基本模型,并拟合了增压气体对泡破压力的影响公式。随后,J.S.Meserole等[20-21]采用实验和理论分析的方法研究了增压气体对LAD分离性能的影响规律。D.J.Chato 等[22-24]采用CFD方法研究了网幕通道式LAD结构内部流场、压降、质量流量等参数的变化规律,揭示了流速和质量流量随网幕位置的不均匀分布。

我国针对低温流体网幕通道式LAD的研究仍处于起步阶段,相关研究较少。本文分析了国际领域内的相关研究进展,从泡破压力、压降损失、性能优化三个方面归纳了针对低温流体网幕通道式LAD的阶段性研究成果,以期帮助国内研究人员对网幕通道式LAD形成较为全面系统的认识,为后期的低温推进剂气液分离系统设计提供帮助。

1 泡破压力

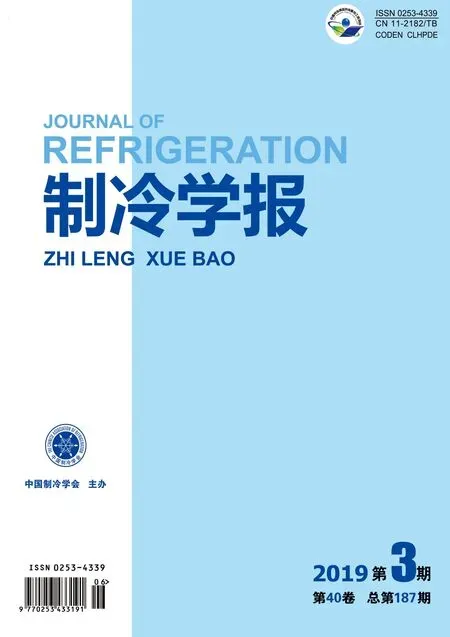

图1所示为球型贮箱内全范围4通道网幕通道式LAD结构。该装置靠近贮箱内壁布置,4个通道平均分布在贮箱的4个象限,材料多采用不锈钢。面对贮箱内壁一侧通道上安装了紧致的金属织网幕,通道其他三面为金属固壁,通道截面多为方形或三角形。

图1 网幕通道式LAD结构[8]Fig.1 Structure diagram of a screen channel liquid acquisition device

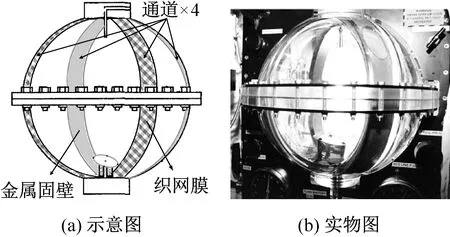

网幕通道式LAD的液体获取能力主要由通道近壁侧安装的金属织网提供,依靠表面张力和毛细力对液体进行吸附获取。根据材料以及编织方法可以将网幕细分为不同类型[7],图2所示为不锈钢制荷兰斜纹网幕(DT)的编织结构。

图2 不锈钢制荷兰斜纹网幕(DT)的编织结构Fig.2 Diagram of the woven structure of stainless steel Dutch Twill(DT)screen

金属丝交织形成微米级的微孔通道,相当于多个路径弯曲复杂的毛细管,依靠表面张力和毛细力引流液体,阻隔气体的进入。但是这种隔离气体的能力有限,基于毛细力学的相关理论[25],表面张力引起的上下界面的静压差存在最大值。当网幕两侧压差超过该最大静压差时,将无法阻止气体通过网幕,即网幕将无法保证纯液体的获取从而失效。

因此,将第一个气泡通过网幕所对应的网幕两侧压差定义为泡破压力ΔpBP,ΔpBP与流体物性和网幕结构有关[26-27]。ΔpBP是评价网幕最主要的性能参数,其值越大对应更高的网幕气液分离性能。

(1)

式中:γ为流体表面张力,N/m;θC为流体与网幕微孔的接触角,(°);DP为微孔有效直径,m。

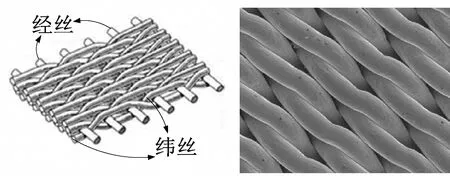

美国格林研究中心在CCL-7低温实验台上开展了一系列低温流体泡破压力的地面实验研究(图3)[18]。整个实验装置浸泡在低温杜瓦中,液面没过测试网幕,通过对网幕下侧注入增压气体建立网幕两侧压差。随着增压气体的不断注入,压差逐渐增大,直到由反射镜观测到第一个气泡溢出网幕,记录该时刻压差即为泡破压力。

图3 CCL-7低温实验系统泡破压力实验杜瓦[18]Fig.3 Bubble point test Dewar of CCL-7 cryogenic testing system

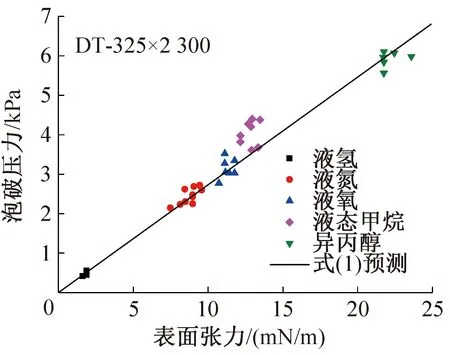

图4所示为DT-325×2 300网幕的实验数据[27]。有关其他不同网幕、不同流体的数据可以参考文献[14-15,17]。325×2 300代表每平方英寸有325根经丝和2 300根纬丝,能够反映网幕编织密度,经纬丝数量越多,网幕编织密度越大。由图4可知,网幕的泡破压力在低温区明显下降,特别是在液氢温区衰减显著,几乎只有常温流体的10%。由式(1)可推测,液氢的低表面张力导致泡破压力明显减小(图4横坐标为表面张力),这也说明低温流体气液分离的难度较大。

图4 DT-325×2 300网幕对不同流体的泡破压力数据[27]Fig.4 Bubble point data of different fluids for a DT-325×2 300 screen

2 压降损失

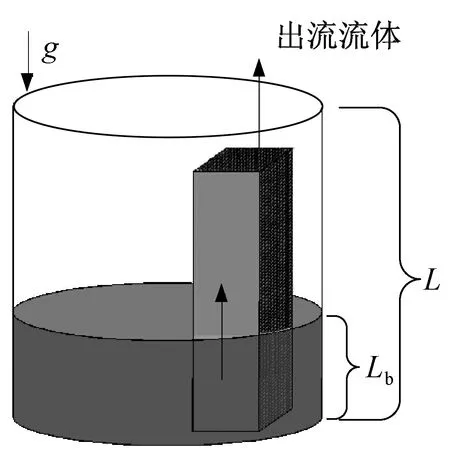

网幕通道式LAD在工作过程中,不可避免会产生压力损失。图5所示为网幕通道式LAD单通道压力损失模型。

图5 网幕通道式LAD单通道压力损失模型[16]Fig.5 Pressure drop model for a single channel of screen channel LAD

地面重力下,LAD竖直布置于柱型贮箱内,液体由贮箱被提取至LAD出口的过程中,主要产生的压力损失包括:通道内液柱产生的静压头损失Δphydrostatic,液体在通过网幕造成的压降ΔpFTS(flow through screen,FTS),黏性流动引起的摩擦压力损失Δpfriction,流动动力压损Δpdynamic和其他一些由于振动、液体晃动导致的瞬时压降Δpother[16-17]。为了保证LAD的有效运行,总的压力损失应小于对应工况下的泡破压力,如式(2),否则网幕通道式LAD将无法阻止气体的进入。

Δptotal=Δphydrostatic+ΔpFTS+Δpfriction+

Δpdynamic+Δpother<ΔpBP

(2)

Δphydrostatic=ρg(L-Lb)

(3)

(4)

(5)

(6)

(7)

(8)

式中:ρ为液体密度,kg/m3;g为重力加速度,m/s2;L为LAD通道高度,m;Lb为液位高度,m;α为黏性压降系数,β为惯性压降系数;Q为弯曲系数;B为网幕厚度,μm;μ为流体动力黏度,Pas;a为表面积与体积比,1/m;ε为孔隙率;e为管内粗糙度,为LAD出口质量流量,kg/s;AC为流体淹没的LAD网幕面积,m2;f为摩擦系数;DH为水利直径,m;Re为雷诺数;V为通道内流体流速,m/s;W为LAD通道宽度,m;H为LAD通道深度,m。

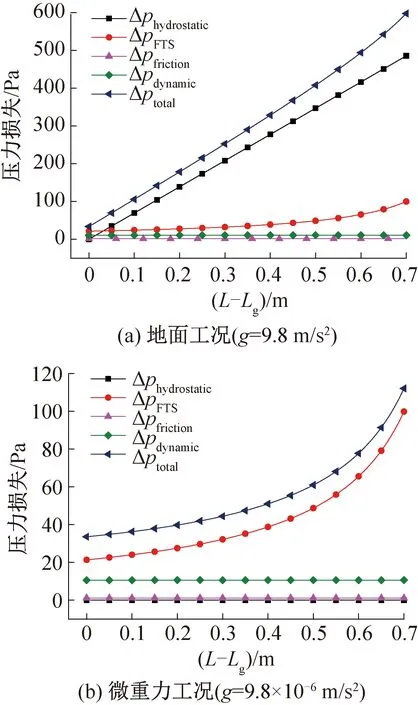

图6所示为各部分压力损失随LAD通道未浸没高度L-Lg的变化。LAD的尺寸参考文献[4],装置高度L=91 cm,宽度W和深度H均为2.54 cm,工质为液氢,质量流量为0.025 kg/s。网幕采用DT-450×2 750,网幕其他结构参数参考文献[7]。

图6 各部分压损随LAD通道未浸没高度的变化情况Fig.6 Relative magnitudes of pressure drop contributions as a function of exposed LAD channel height

由图6可知,地面工况下,静压头压力损失Δphydrostatic占总压力损失Δptotal的主要部分,ΔpFTS次之。微重力工况时,Δptotal整体有了大幅度下降,LAD通道总压损约为地面工况的1/5,原因主要是重力的衰减导致Δphydrostatic显著减小。液体流经网幕的ΔpFTS占Δptotal的比重相对增大,成为主要损失,其他压力损失相对较小。

3 性能优化

网幕通道式LAD在低温流体中的液体获取性能较差,即从气液混合物中阻隔气体获取单相液体的能力较差,特别是在液氢温区适用范围明显缩小。因此,本节主要基于对分离性能要求最严格的低温推进剂液氢,研究LAD分离性能的优化方法,改善低温区的工作性能。从前期研究分析来看,网幕通道式LAD的气液分离性能主要受网幕选型、流体温度和增压气体三个因素的影响[2,7],下面分别从这三个方面介绍有关LAD性能优化的研究。

3.1 网幕选型

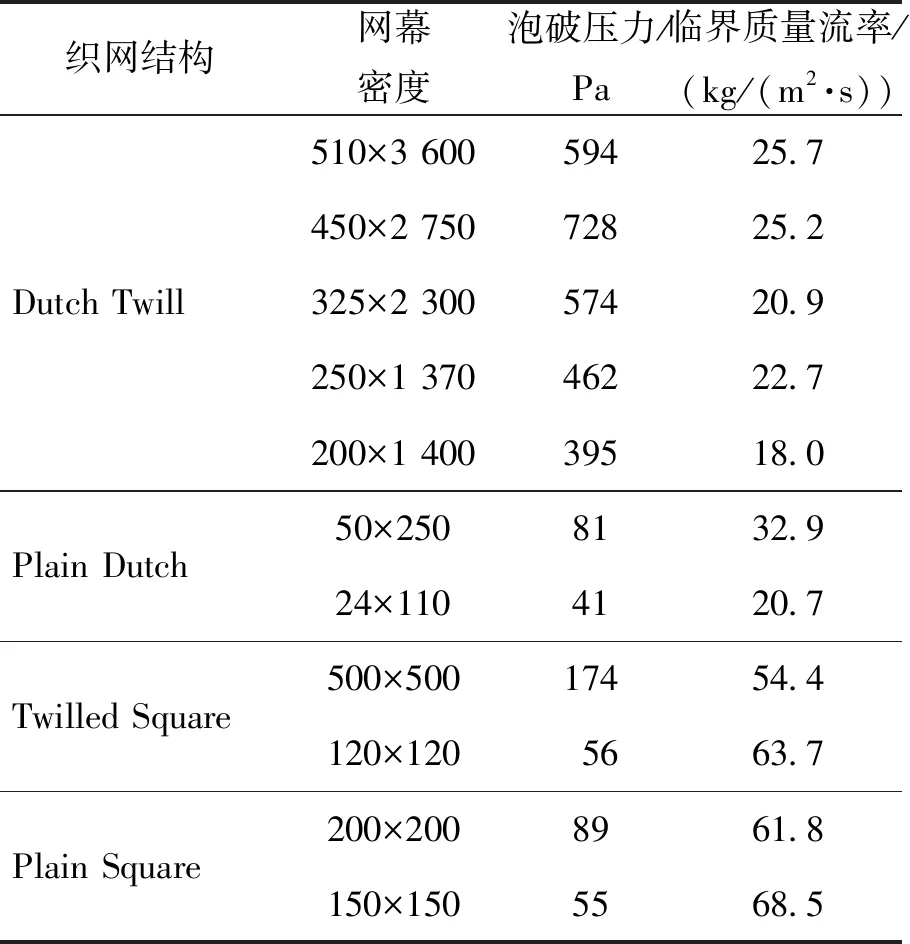

研究人员在初期研究认为泡破压力是决定LAD性能的唯一参数,所以不断提高网幕的织网密度,通过减小DP从而增大ΔpBP(式(1))。但是网幕越密,微孔有效孔径越小,路径越曲折,反而引起更大的压力损失,造成装置更早失效。因此,研究人员提出了临界质量流率的概念来衡量LAD性能,即ΔpFTS=ΔpBP(在轨环境下,重点考虑ΔpFTS)时LAD提供的液体提取质量流量[28]。表1所示为100 kPa饱和态液氢的实验数据,结构简单的几组网幕在临界质量流率方面具有更大的优势,即在有效气液分离的前提下,能够提供更大流量的液氢。

表1 液氢中不同网幕泡破压力和临界质量流率[28]Tab.1 Bubble points and critical mass flow rate for different screens in liquid hydrogen

但是,综合考虑航天器在飞行过程中遇到的复杂重力环境,Plain Square等网幕的泡破压力过小,在一定的加速度环境下,静压头损失Δphydrostatic可能直接超过ΔpBP导致LAD失效。因此,为了提高对复杂重力环境的适应性,应在保证泡破压力足够大的前提下,进一步选取最合适的网幕。对比发现,DT网幕普遍具有较高的泡破压力,随着网幕加密,泡破压力和临界质量流率整体呈增大的趋势。然而,与DT-450×2 750网幕相比,DT-510×3 600与其质量流率基本相同,但泡破压力下降。因此网幕加密到一定程度后,并不能持续提高网幕工作性能。综上所述,DT-450×2 750网幕兼顾了泡破压力和临界质量流率的共同要求,可以作为未来液氢贮箱网幕通道式LAD的优先选择。

3.2 流体温度

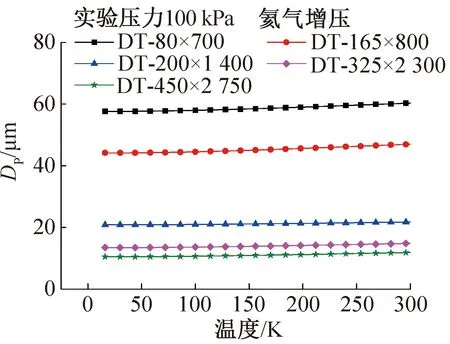

网幕选型一定时,压力损失只与重力、流量等实际工况有关,那么进一步提高泡破压力即提高了临界质量流率,从而有更好的液体获取性能。由式(1)可知,泡破压力只与表面张力、接触角和微孔孔径有关,而低温流体与不锈钢接触角几乎为0°,即cosθC可以简化为1[29]。因此,在网幕结构一定的情况下(DP一定),增大表面张力是提高泡破压力的唯一途径,如图7所示,流体表面张力受流体温度的直接影响,流体温度越低,表面张力越大,几乎线性相关。

另一方面,网幕的微孔通道在低温环境下会发生收缩,式(7)给出了计算DP的温度修正,DP,293 K是由室温实验测得的通道平均直径,b0是由实验数据确定的修正系数,ξ(T)是由温度确定的体积收缩系数,由式(8)计算[7,15]。图8所示为几种网幕在低温至室温的温区范围内,微孔直径随流体温度的变化。

DP(T)=DP,293 K(1+b0ξ(T))

(7)

ξ(T)=3(-293-0.445T+9.63×10-3T2-

2.17×10-5T3+1.94×10-8T4)×10-5

(8)

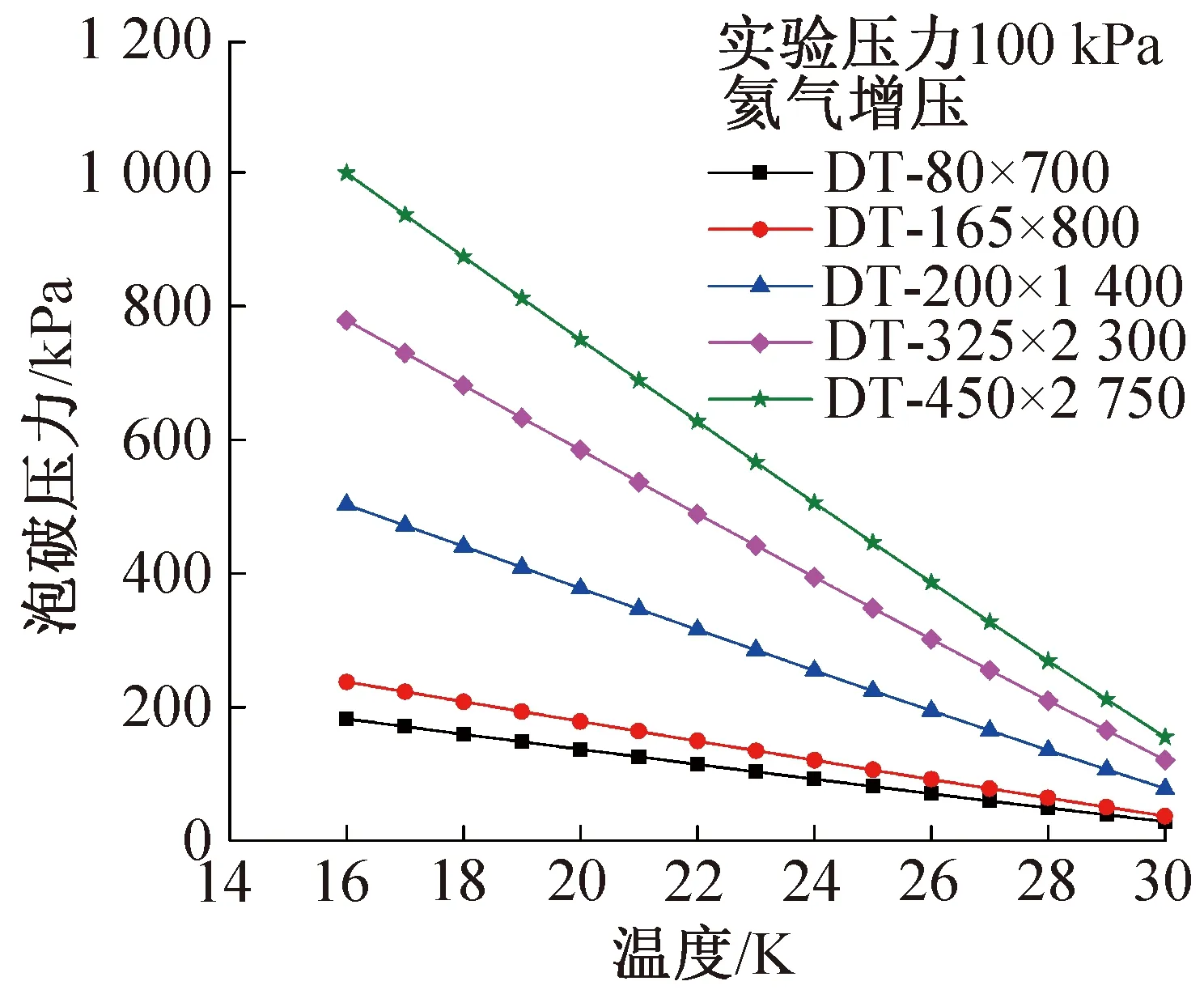

图9所示为液氢中网幕泡破压力随温度的变化。对于不同密度的网幕,泡破压力均随着流体温度的下降呈线性增长,与式(1)所描述的变化关系相吻合。

图8 网幕微孔有效直径随流体温度的变化Fig.8 Effective diameters of screen micro pores change with fluid temperature

图9 液氢中网幕泡破压力随流体温度的变化Fig.9 Bubble points of different screens in liquid hydrogen changes with fluid temperature

当流体温度从24 K降至18 K时,DT-80×700网幕的泡破压力提高约70 Pa,而DT-450×2 750网幕的泡破压力提高约370 Pa,可见泡破压力的增长值随着网幕密度的提高而增大。对比变化幅度发现,相同温度变化下,不同网幕的泡破压力提升幅度几乎相同,且与表面张力的变化幅度基本一致。流体温度越高,降低温度所引起的泡破压力提高幅度越大,流体温度由21 K降至20 K时,泡破压力增幅约为8%,而流体温度由30 K降至29 K时,泡破压力的增幅将高达35%左右。综上所述,降低流体温度可有效增大流体表面张力,显著提高网幕泡破压力,即提高LAD的全液获取性能。

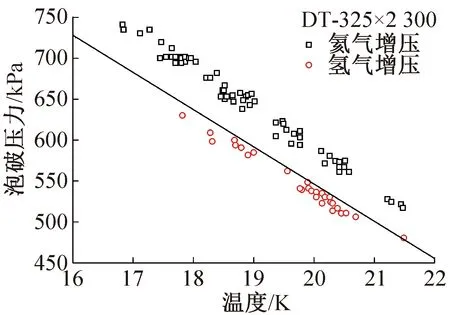

3.3 增压气体

在工作过程中,研究人员对可以改变的增压条件进行了深入研究。研究发现,增压气体的类型可间接影响泡破压力,增压气体一般采用可冷凝的自增压气体或不可冷凝的氦气。图10给出的液氢实验数据显示,对于DT-325×2 300网幕,氦气增压的泡破压力始终高于氢气自增压的工况,增幅可达10%左右,相似的结论也在液态甲烷、液氮、液氧等低温流体的实验中获得[14-15,18]。

图10 增压气体类型对网幕泡破压力的影响[21]Fig.10 Effect of pressurization gas type on bubble point

氦气增压过程中,网幕附近的氦气无法像自增压气体一样发生冷凝,而低温流体仍会蒸发。因此采用不凝气体增压使蒸发吸热效果更明显,增强了对网幕及附近流体的冷却作用,间接降低了流体温度,提高了表面张力,体现出更好的LAD液体获取性能[20]。此外,采用氦气增压的系统对于温度的敏感性较低,适用性更广泛[21]。

4 结论

网幕通道式液体获取装置(LAD)结合了表面张力与毛细力的共同作用,相比于其他分离技术,对于沸点低、表面张力小、黏性小的低温推进剂具有更好的适用性。本文针对网幕通道式LAD进行了大量的调研与分析,分别从泡破压力、装置总压力损失、装置性能优化等方面概括了近年来针对低温流体的相关研究,得到如下结论:

1)网幕通道式LAD的分离性能受到泡破压力和装置压损的共同影响。微重力环境中,由于静压头压力损失的显著衰减,LAD总压力损失随之大幅下降,相对于地面工况体现出了更好的工作性能。可以预测获得地面实验验证的LAD,在微重力环境下,能够实现相应的分离性能。

2)网幕的选取是决定LAD性能的关键,应对复杂的重力环境时,应在保证泡破压力足够大的前提下,进一步选取大临界质量流率的网幕。DT-450×2 750网幕兼顾了泡破压力和临界流率的双重要求,可以作为未来液氢贮箱LAD网幕的优先选择。

3)网幕泡破压力随着网幕编织密度增大而提高。直接降低流体温度可以显著增大表面张力(液氢温度由21 K降至20 K时,泡破压力增幅约8%),采用不凝性气体(如氦气)作为增压气体可以间接降低流体温度从而增大表面张力(增幅约10%),均实现了提高网幕泡破压力、优化LAD气液分离性能的目的。