微小型焦-汤效应节流制冷器发展与研究

(上海理工大学能源与动力工程学院 上海 200093)

随着电子产品日益小型化,小空间内快速制冷技术得到了国内外学者的广泛关注。微小型J-T效应节流制冷器作为低温制冷器中的一种,其特点在于体积小、降温时间短、无运动部件。气体在制冷器内为稳定流动,因此制冷过程中振动小、噪声低,这对冷却高灵敏的电子和光学元件尤为重要。早期主要应用于军事、航空航天等高科技领域。近些年,随着加工工艺的发展,微小型J-T效应节流制冷器逐渐应用于低温手术治疗、电子设备冷却等民用领域。

J-T效应节流制冷器的基本原理是根据微分节流效应,一些实际气体在焦耳-汤姆逊系数αh为正值的状态下,经过节流过程,温度随着压力降低而下降。微小型J-T效应节流制冷器主要由回热换热器、节流元件、蒸发腔3部分组成,高压气体在回热换热器中通过与低压回气逆流换热对高压气体进行预冷,预冷后的高压气体通过节流装置后,温度随着压力的突降而迅速下降。降温后的工质在蒸发腔内受到热负荷的加热而蒸发,蒸发后的低压气体进入回热换热器的低压通道与高压气体进行换热。

近年来,随着加工工艺的进步和应用领域的拓展,国内外研究人员对微小型J-T效应节流制冷器结构的实验研究、理论分析优化等方面做了大量的研究,这些研究均有力推动了微小型J-T效应节流制冷器的发展。本文对微小型J-T效应节流制冷器的结构及理论研究方面做了综述分析,在分析有关文献的基础上对微小型J-T效应节流制冷器的发展方向做了进一步的展望。

1 微小型J-T效应节流制冷器结构演变

J-T效应节流制冷器中回热换热器主要以螺旋翅片管式居多,也出现了套管式、平板式、微通道等型式的回热换热器。节流元件作为制冷器中主要的降温装置,结构型式有:微孔、多孔粉末冶金片、毛细管与微通道等。蒸发腔外形结构一般为柱形、塔形和平板式等。制冷器按气流的控制方式可分为自调式和开放式。

结合微小型J-T效应节流制冷器结构演化及应用的发展,本节阐述了以下内容:1)概括了早期用于液化工质、系统较复杂的J-T效应节流制冷器;2)概括了目前应用较广泛的、结构一体化的汉普逊型J-T效应节流制冷器;3)随着一些特殊领域的应用需求,总结了一些相应的形式多样的特殊结构型式的J-T效应节流制冷器;4)随着微加工工艺的进步,分析了目前研究比较热门的微通道型J-T效应节流制冷器。

1.1 液化用J-T效应节流制冷器

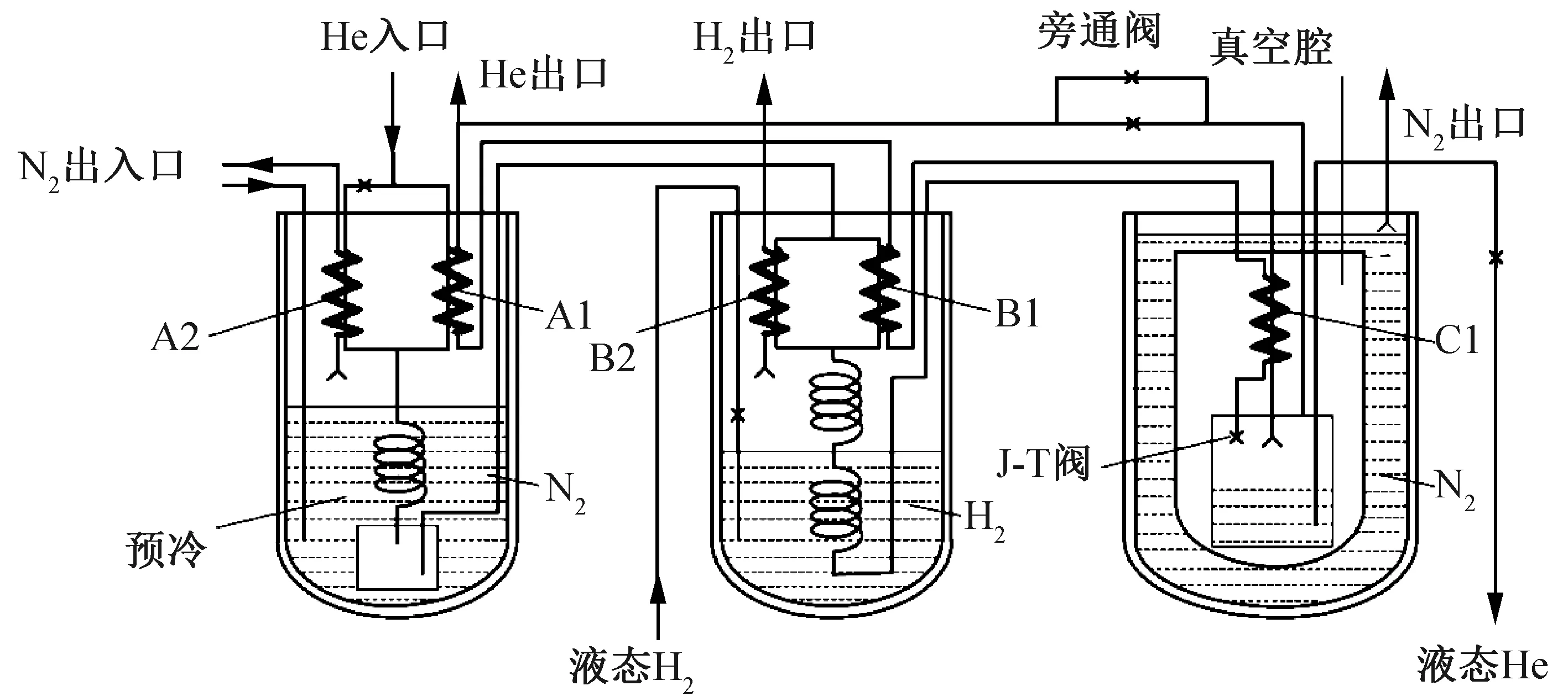

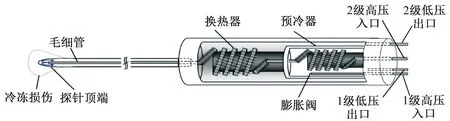

早期的J-T效应节流制冷器多用于液化沸点极低的气体工质(如He、Ne等)和对其液化后的存储。例如D.H.Parkinson[1]在1960年设计了一款J-T效应节流液化器(图1)。高压氦气通过两级液浴预冷装置A、B后温度降低至14 K。降温后的高压氦气通过C中的铜管与返流低压气体换热再次预冷,随后进入J-T节流阀冷却至4.2 K,液化速率为8.0 L/h。

图1 氦气J-T效应节流液化器[1]Fig.1 Helium J-T effect throttle liquefier

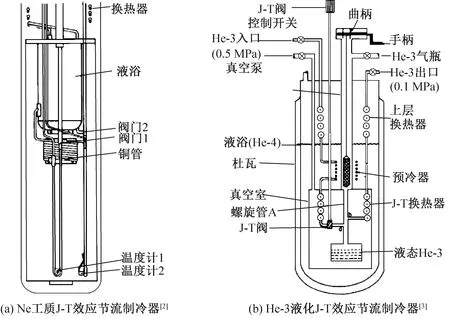

1966年,A.Gladun[2]对一款J-T效应节流制冷器进行了实验研究,结构如图2(a)所示。工质(Ne)由一个换热器与低温池(液态氮,氩或氧)进行预冷,随后依次通过两个可调节流阀膨胀,返流的低压气体预冷入流的高压气体。在20 MPa的压降下,能达到30~90 K的低温。J.D.Daunt 等[3]于1970年设计了一款He-3液化J-T效应节流制冷器,如图2(b)所示。0.41 MPa的He-3从阀1进入,依次流过上层换热器、螺旋预冷器、J-T换热器(螺旋管预冷器和J-T膨胀阀)。其中,螺旋管预冷器浸没在4.2 K的He-4中。预冷后的气体经过J-T膨胀阀节流,液化的He-3向下流入液化池。在最大体积流量为14 L/min下,制冷量在3.2 K时为230 mW。

对于液化用J-T效应节流制冷器,为了达到工质极低的沸点温度,一般均需采用多级预冷换热装置,导致整个制冷系统结构复杂,体积较大。预冷装置一般选用管程长、换热效率较高、结构紧凑的螺旋管换热器,将其浸泡在液浴(N2、O2、Ar、H2等)中,预冷后达到较低的温度后,进入可调节式J-T阀进一步降温,达到最终稳定温度。

1.2 汉普逊型J-T效应节流制冷器

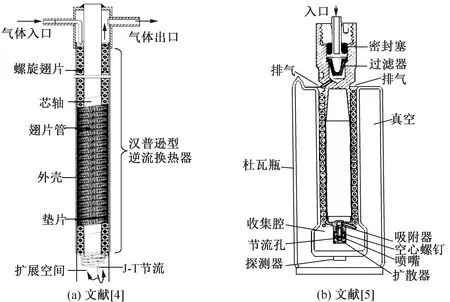

随着激光、红外制导、低温医学手术等技术的发展,J-T效应节流制冷器的应用领域得到了充分的拓展。为了进一步提高制冷器中高压气体与低压返流气体间的换热性能,普遍采用在回热螺旋管外表面上添加翅片形成螺旋翅片管,缠绕于中间芯轴上形成新型结构的制冷器,即汉普逊型J-T效应节流制冷器,典型结构如图3(a)[4]所示。翅片管内为流入的高压气体,管外为低压返流气体。高压气体经过低压返流回气预冷后进入制冷器的节流装置,通过工质的J-T效应降压降温。S.W.Stephens[5]于1968年将一款小型J-T效应节流制冷器用于冷却红外探测元件,如图3(b)所示,该试件具有汉普逊型结构特征。他们在制冷器的节流阀出口处添加吸附器以防止工质在节流时发生相变堵塞。

图2 Ne工质和He-3液化J-T效应节流制冷器的结构Fig.2 The structure of the Ne and He-3 liquefier J-T effect throttle cryocooler

图3 汉普逊型J-T效应节流制冷器的结构Fig.3 The structure of Hampson type J-T effect throttle cryocooler

用于评价J-T效应节流制冷器的性能参数主要包括制冷量和冷端温度,为了获得更好的制冷效果,学者们进行了各种尝试。制冷量的主要影响因素之一为工质流量,2006年,H.T.Chua等[6]为了增大制冷器质量流量,螺旋翅片管采用平行双螺旋结构。H.Skye等[7]为了获得更低的冷端温度,于2009年设计了一款二阶制冷的J-T效应冷刀(图4)。阶段1的高压气体通过节流小孔预冷螺旋管内阶段2入流高压气体至240 K,高压气体在阶段2受到返流的低压气体二次预冷,随后进入头部节流元件降温至150~180 K。

为解决由于工质流量不稳定而引起的节流后温度的波动问题,1999年,S.B.Chien等[8]研究了一款自调式J-T效应节流制冷器(图5)。工作原理:在封闭腔内充入一定压力的气体,工作时温敏性波纹管随着冷端温度的波动带动针阀机构,进而实现制冷器质量流量的调节,在保证冷端温度的前提下,可将工质多余的质量流量降到最低。实验表明冷端温度波动范围能控制在83.8~88.2 K内。

图4 两级冷冻探头原理[7]Fig.4 The principle of the two-stage cryoprobe showing primary components and fluid flow paths

图5 波纹管自调节J-T效应节流制冷器[8]Fig.5 The bellows control self-regulating J-T effect throttle cryocooler

2014年,B.Z.Maytal[9]将汉普逊型J-T效应节流制冷器的回热部分与节流部分结合,不设单独的节流装置,以沿回热换热段管壁摩擦压降引起的分布式J-T效应代替节流阀产生的集中式J-T效应。并分别对单层与双层试件进行了实验测试。结果表明:双层且螺旋管尺寸较小的试件降温速度最快,能达到66 K的冷端温度。

汉普逊型J-T效应节流制冷器从前期的单一结构演变为多级预冷、多螺旋通道并行运行以满足更低温区和更大制冷量的要求。研究人员对其进行了多方面的优化改进,技术较成熟,已经成功在商业上获得了推广和应用。然而,螺旋翅片管特殊的结构也限制了工质流量和制冷量的进一步增大,且在很多应用场合需多件并用。这些因素影响了汉普逊型J-T效应节流制冷器的进一步发展。

1.3 特殊结构型式J-T效应节流制冷器

为了满足更广阔的市场需求,提高制冷器性能,在汉普逊型J-T效应节流制冷器的技术基础上,出现了多种特殊结构型式的微小型J-T效应节流制冷器的探索与研究成果。

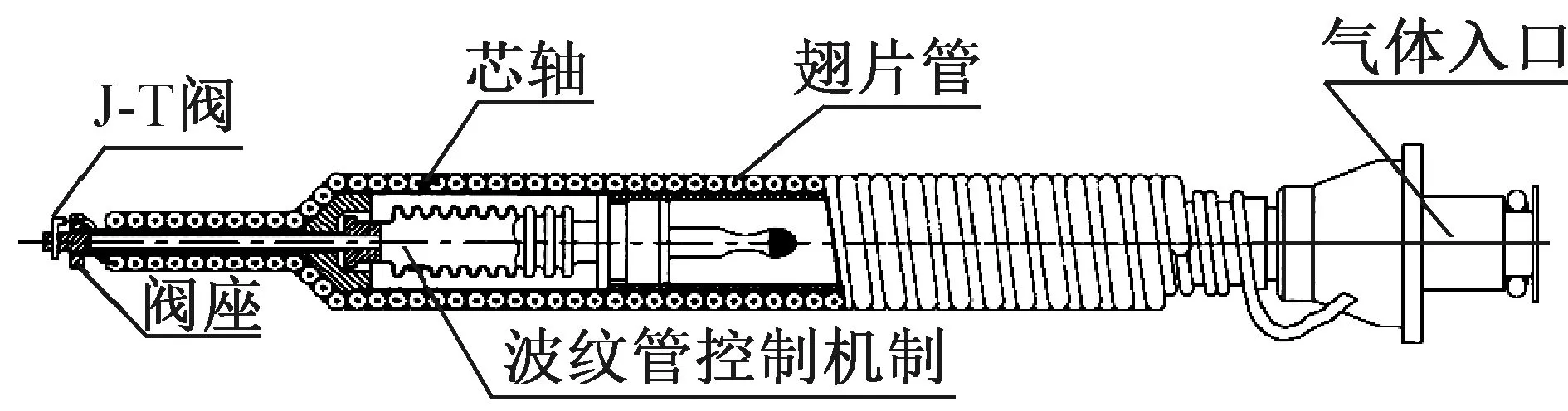

图6 用于探测器的J-T效应节流制冷器Fig.6 The J-T effect throttle cryocooler for detector

随着红外探测技术的快速发展,J-T效应节流制冷器广泛应用于红外探测器组件中。由于红外导引头特殊的工作环境,以及对温控系统的高精度要求,制冷器的设计应尽量短小化、紧凑化且能快速制冷。2000年,某公司研发了一款平板式J-T效应节流制冷器应用于探测器,如图6(a)所示。该制冷器采用单气管4a,4b双螺旋,沿渐开线沟槽2盘绕至中心膨胀腔3,高压气体从针孔6喷出,低压气体沿渐开线2形成回气冷却气管及沟槽结构,直至针孔6喷出液氩,将探测器冷却至工作温度[10]。为使制冷器能够满足快速降温的目的,2003年,德国BGT公司研制了双气路J-T效应节流制冷器,如图6(b)所示,双气路J-T效应节流制冷器的不同之处在于,辅助级采用节流效率更高、比热更大的气体工质来提高换热效率,如制冷剂R14(CF4),使主路氩气更快地预冷至约150 K。实验表明,双气路J-T效应节流制冷器达到100 K冷端温度所需冷却时间:1)环境温度22 ℃时,小于1.6 s;2)环境温度50 ℃时,小于2.5 s;3)稳态温度(87±3)K[10]。对于需要自调节的J-T效应节流制冷器,前期常用波纹管作为控制部件。随着记忆合金的出现,多采用记忆材料来控制质量流量,特点在于能够兼顾快速启动与自动调节。2012年,姚青华[11]设计了一款锥形节流制冷器应用于红焦平面探测器,如图6(c)所示。通过聚酰亚胺材料本身在低温下变形缩小、在常温或高温范围(60 ℃)内恢复原状以形成位移量,达到快速控制流量的目的。

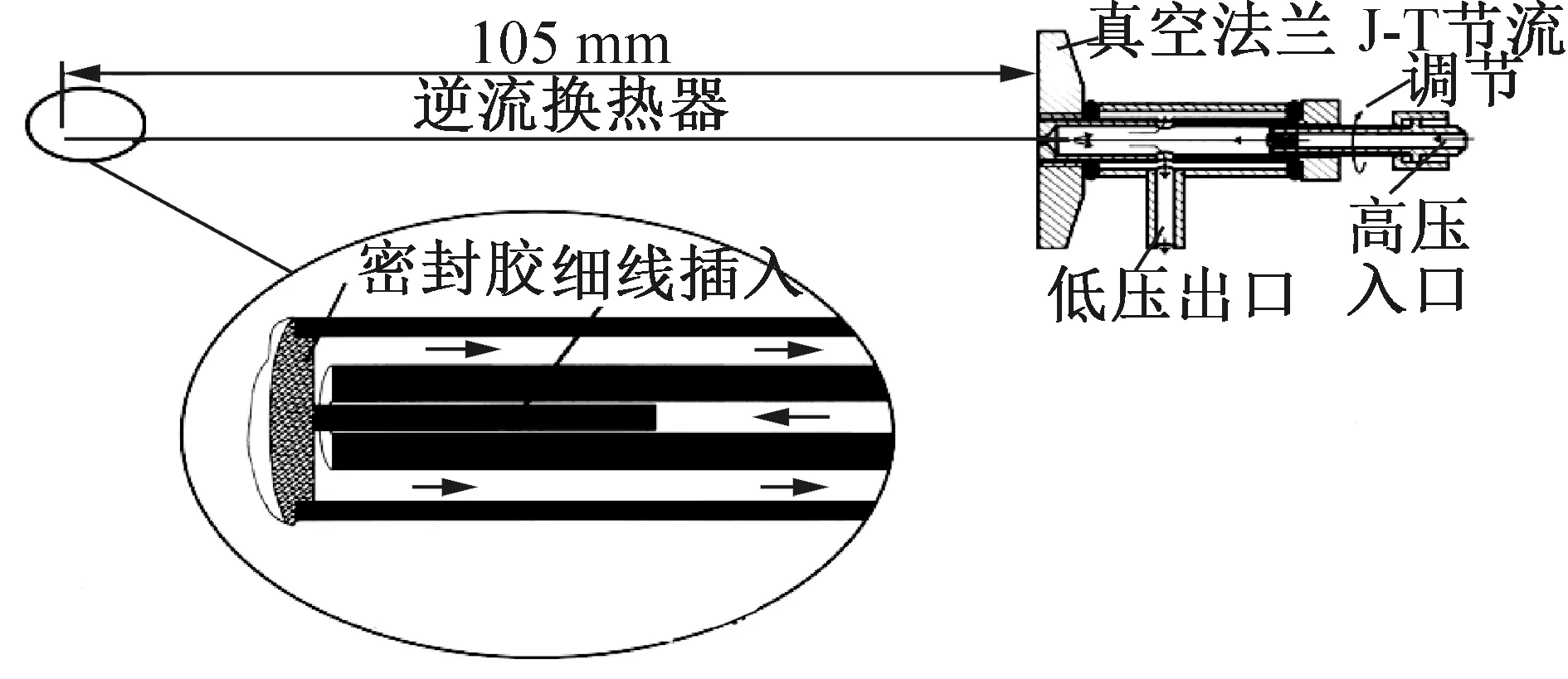

对于微小型J-T效应节流制冷器,不同型式的回热换热器传热性能也是一个重要研究方向。1998年,H.J.Holland等[12]制作了两款回热长度不同(270、105 mm)的套管式J-T效应节流制冷器,逆流换热器的外管尖端由小的密封塞封闭,将NiCr金属丝放置在内管的顶端形成节流阀(图7)。以10 MPa的氮气为工质,两款套管式J-T效应节流制冷器的质量流量分别为4.2×10-6、2.3×10-6kg/s时,冷端均能达到82 K的最低温度。

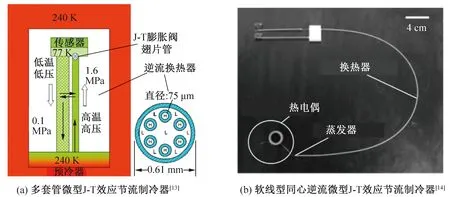

2010年,M.H.Lin等[13]实验研究了一款管中套管的玻璃毛细管微型J-T效应节流制冷器,试件玻璃毛细管中内置6个中空玻璃纤维管,玻璃纤维管内为高压来流,小管与大管间为低压返流,顶端为平板,节流元件为J-T膨胀阀,结构如图8(a)所示。以高压1.6 MPa、低压0.1 MPa的混合物为工质,在摩尔流量为11 μmol/s时,能稳定到140 K,最低瞬间温度可达76 K。同年,A.Widyaparaga等[14]制作了一款回热段为软线型同心逆流换热器的微型J-T效应节流制冷器,如图8(b)所示。外层材料为聚醚醚酮,内层为同心不锈钢。采用换热和流动经验关联式分别计算了此微小型J-T效应节流制冷器流量和顶部温度,并且与实验进行了对比,结果表明在此装置中J-T效应相比于回热换热对制冷的影响更为重要。2015年,Gong Maoqiong等[15]分别以壳管式换热器,板翅式换热器作为制冷器中回热换热器进行了实验研究。相同工况下,前者在无热负载时达到140 K,后者在无热负载时能达到110 K,且在118 K的冷端温度下,有4 W的制冷量。

图7 套管式J-T效应节流制冷器结构[12]Fig.7 Structure of the tube-in-tube J-T effect throttle cryocooler

图8 多套管和软线型同心逆流微型J-T效应节流制冷器的结构Fig.8 The structure of multi casing and wire type J-T effect throttle cryocooler

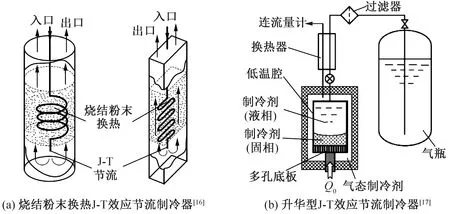

B.Eugeniusz等[16]提出了一种烧结粉末换热J-T效应节流制冷器,如图9(a)所示。中间毛细管内为高压入流气体,低压气体通过周边粉末形状结构返流,粉末颗粒粒径为0.4~0.8 mm。实验表明,15 MPa的氩气与氮气降至冷却温度(78、90 K)所用的时间分别为230、150 s。2006年,A.Dvornitsyn等[17]将工质的J-T效应与升华相结合,提出了一款升华型J-T效应节流制冷器,如图9(b)所示。低温腔的底部为固体CO2,升华吸收负载热量,升华后的CO2气体通过多孔底盘,产生J-T效应二次制冷,气瓶内储存高压液态CO2,实验系统为开式系统。结果表明,制冷器在200~210 K的低温下,可提供1~20 W的制冷量。

图9 烧结粉末换热和升华J-T效应制冷器的结构Fig.9 The structure of the sintered powder heat transfer and sublimation type J-T effect throttle cryocooler

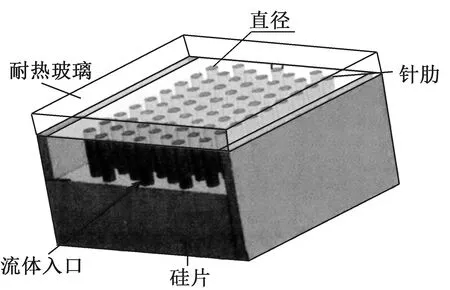

2015年,王昂等[18]基于3D打印技术设计制作了一款通道特征尺寸为0.1 mm的微小型J-T效应节流制冷器,其回热换热段结构型式为互不相连的针肋型,如图10所示。该结构可有效减少制冷器轴向导热导致的冷量损失。通过初步实验表明,以混合工质为制冷剂能达到230 K的温区。

图10 针肋流动换热模型[18]Fig.10 Pin fins flow heat transfer model

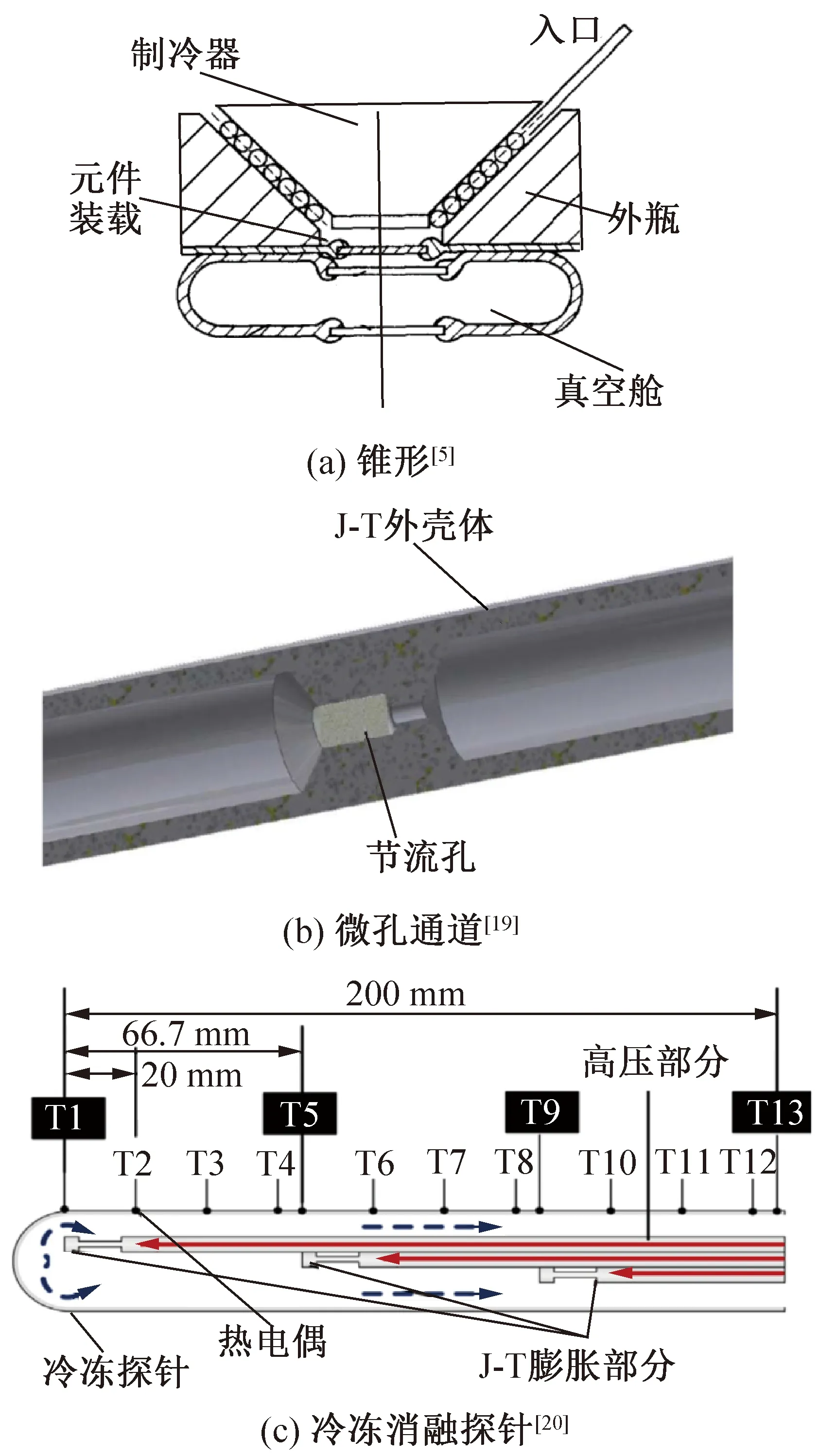

节流元件与蒸发器的型式也是影响制冷器性能的重要因素。基于快速降温的要求,1968年,S.W.Stephens[5]通过对比分析得出头部夹角为90°的锥形J-T效应节流制冷器降温速度最快,如图11(a)所示,入口压力为40.53 MPa的氩气在2 s内液化。2004年,C.G.Paine[19]实验研究了微孔通道的J-T效应,如图11(b)所示,节流圆孔直径为1.5 mm,长度为1.8 mm,4.84 MPa的氢气在20~25 min内冷却至19 K。2014年,C.Lee等[20]针对大隐静脉手术(GSVs)的治疗,设计了一款闭环J-T冷冻消融探针,通过沿长度方向采用多个膨胀部件实现在大面积内提供均匀的制冷。并对试件长度方向制冷性能进行了实验研究,结果表明,各热电偶测点之间温度差异不大,如图11(c)所示。

图11 锥形、微孔通道和冷冻消融探针J-T效应节流制冷器的结构Fig.11 The structure of cone,micropore channel and cryoablation probe J-T effect throttle cryocooler

微小型J-T节流制冷器的性能指标主要包括降温速率、流量稳定性、制冷量以及工作温区。基于不同应用领域,对制冷器的性能有不同的要求,结果表明:采用多气流通道、以及制冷器结构设计为锥形均能有效达到快速制冷;采用波纹管或记忆合金控制J-T阀可有效稳定工质流量;制冷器采用不同的回热换热器对其冷端温度及制冷量均有较大影响。可以预见,随着应用领域的拓展,将会出现可满足特定要求的J-T效应节流制冷器。

1.4 刻蚀微通道J-T效应节流制冷器

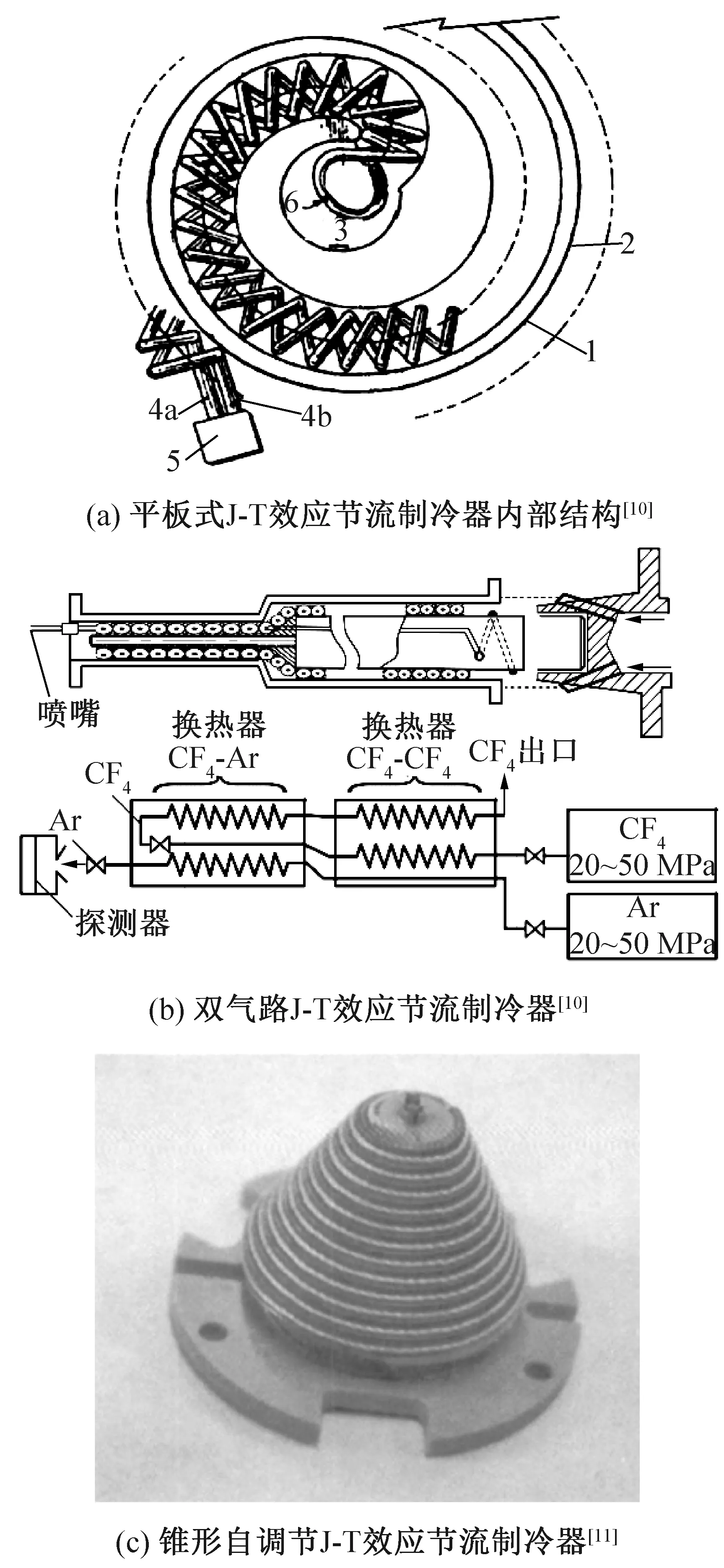

近年来,随着微加工工艺的不断进步,出现了刻蚀微通道J-T效应节流制冷器,而且型式多样。试件材料有玻璃、硅片等。1982年,美国斯坦福大学的W.A.Little[21]首次成功研制出一种以玻璃为材料、基于光刻蚀技术制造的微小型J-T效应节流制冷器(图12),刻蚀的微细槽道为几到几十微米。以氮气为工质对制冷器进行实验研究,在10.1 MPa的入口压力下经过7.5 min,冷端温度在83 K时制冷器的制冷量为250 mW。

荷兰屯特大学课题组对刻蚀微通道J-T效应节流制冷器的结构参数基于多个方面进行了深入的优化分析,在他们的试件中,均以硅片作为制冷器材料。2004年,P.P.P.M.Lerou等[22]设计制作了一款错流微通道J-T效应制冷器,上层返流低压气体预冷下层入流的高压气体,回热换热器与节流阀通道尺寸分别为:8.9×1.5×0.03 mm3、0.083 ×1×(3×10-4)mm3,结构如图13所示。以氮气为实验工质,在8 MPa的入口压力下,冷端温度温度在97 K时制冷器有4.57 mW的制冷量。

图12 以玻璃为材料的刻蚀微通道J-T效应节流制冷器的结构[21]Fig.12 The structure of J-T effect throttle cryocooler with etched microchannel made of glass

图13 逆流微通道J-T效应节流制冷器的结构[22]Fig.13 The structure of the countercurrent microchannel J-T effect throttle cryocooler

2005年,P.P.P.M.Lerou等[23]从减少熵增的角度对J-T效应节流制冷器的逆流换热器结构进行优化,建立数学模型通过制冷量、压降、COP等指标对通道的长、宽、高进行了优化。得到了两组优化结果。随后2007年,P.P.P.M.Lerou等[24]采用优化后的尺寸重新制作了试件,为了增强试件的承压能力,在试件通道中添加了具有一定密度的顺排立柱。

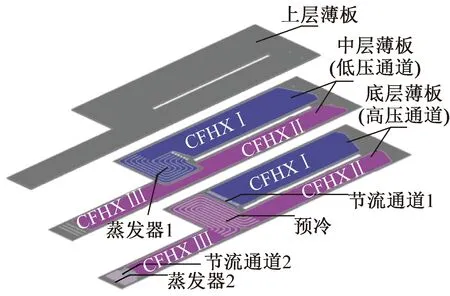

为了使制冷器冷端温度达到更低的温区,2012年,H.S.Cao等[25]设计了一种二级刻蚀微通道J-T效应节流制冷器,该制冷器由3层玻璃薄片组成,试件最外侧有一层镀金层以减少制冷器的漏热损失。预冷循环刻蚀在中层,制冷循环刻蚀在底层。一阶以N2为工质预冷二阶节流制冷的H2,通过所建立的动态有限元模型分析了该J-T效应节流制冷器的制冷性能,并计算得到能满足制冷要求(第二级冷端温度28 K)的该种制冷器所能达到的最小尺寸(20.4×85.8×0.72 mm3)。图14所示为该刻蚀微通道J-T效应节流制冷器的结构。

图14 二级刻蚀微通道J-T效应节流制冷器的结构[25]Fig.14 The structure of two-stage etched microchannel J-T effect throttle cryocooler

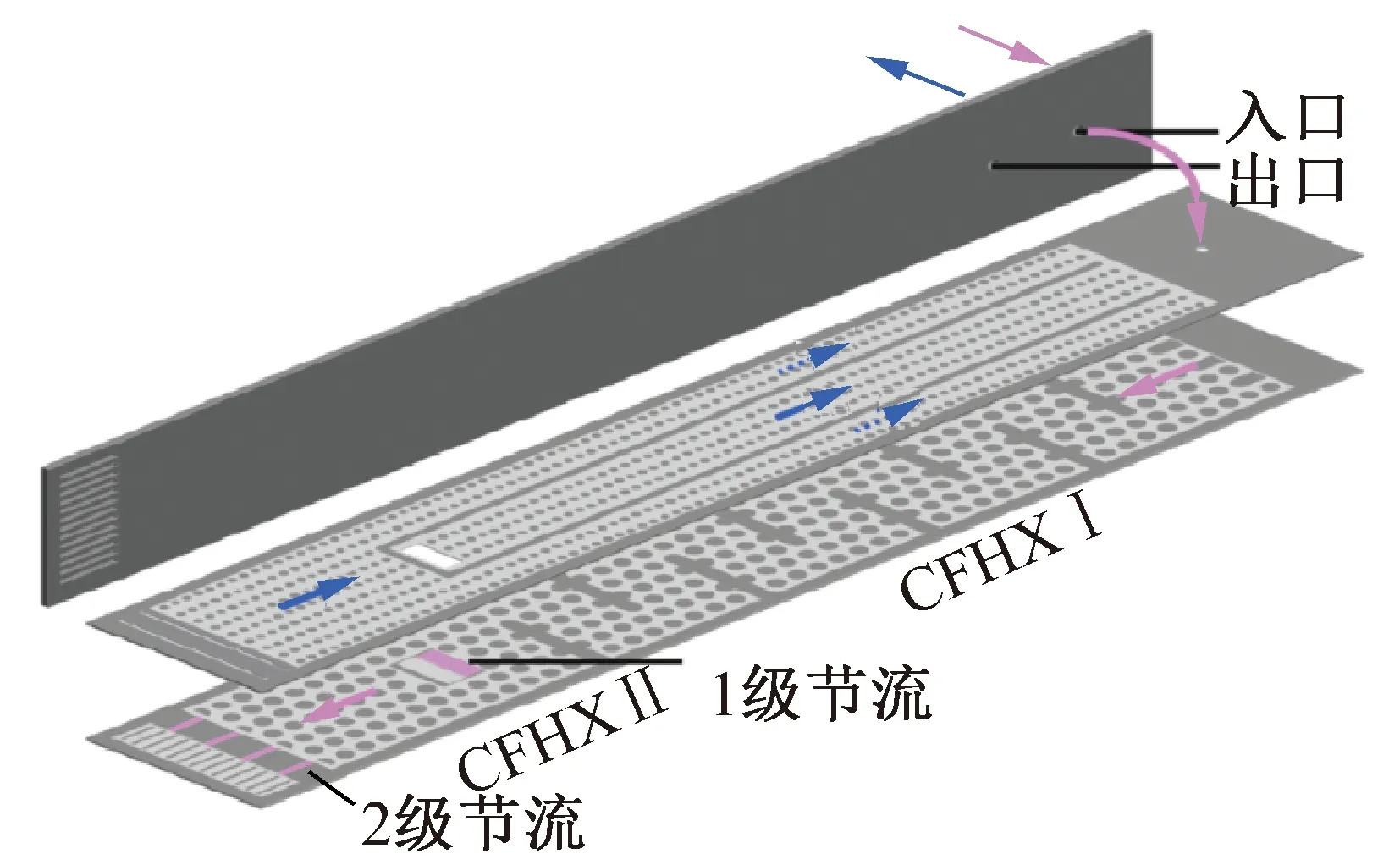

2016年,H.S.Cao等[26]制作了平行两级节流的微通道J-T效应节流制冷器(见图15,其中CFHX表示逆流回热换热器)试件以N2作为各阶循环工质,大部分N2通过第一阶段节流降温后,通过上层板片返回预冷入流高压气体,剩下的气体通过二阶段节流,达到更低的制冷温度。通过实验表明,当氮气压力分别从8.0 MPa和8.5 MPa降至0.1 MPa时,制冷器温度从295 K降至83 K所需时间分别为12 min和9 min,制冷量分别为88 mW和98 mW。

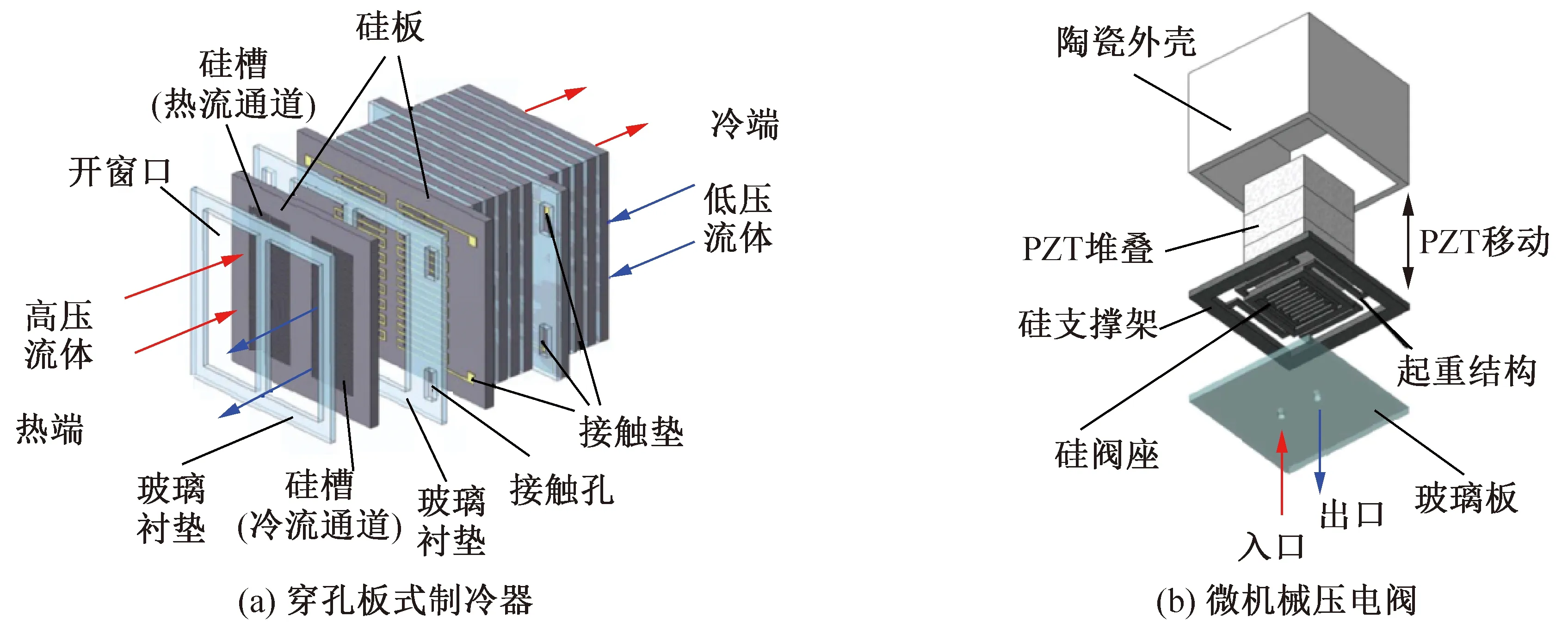

为了对制冷系统中工质流量进行实时控制,2011年,W.Zhu等[27]设计了一种具有微机械Si/玻璃穿孔板换热器和压电阀的J-T效应节流冷却系统,如图16所示,换热结构采用硅和耐热玻璃依次叠层,通过压电驱动的微机械阀控制气体的节流膨胀。该系统在228 K时制冷量为200 mW,在239 K时为1 W,寄生热负荷为300~500 mW。

图15 平行两级J-T效应节流制冷器结构[26]Fig.15 The structure of the parallel two stage J-T effect throttle cryocooler

图16 压电阀微通道J-T效应节流制冷器的结构[27]Fig.16 The structure of the piezoelectric valve microchannel of the J-T effect throttle cryocooler[27]

图17 矩形平板式和圆盘式刻蚀微通道J-T效应节流制冷器的结构[28]Fig.17 The structure of the rectangular and disk microchannel J-T effect throttle cryocooler

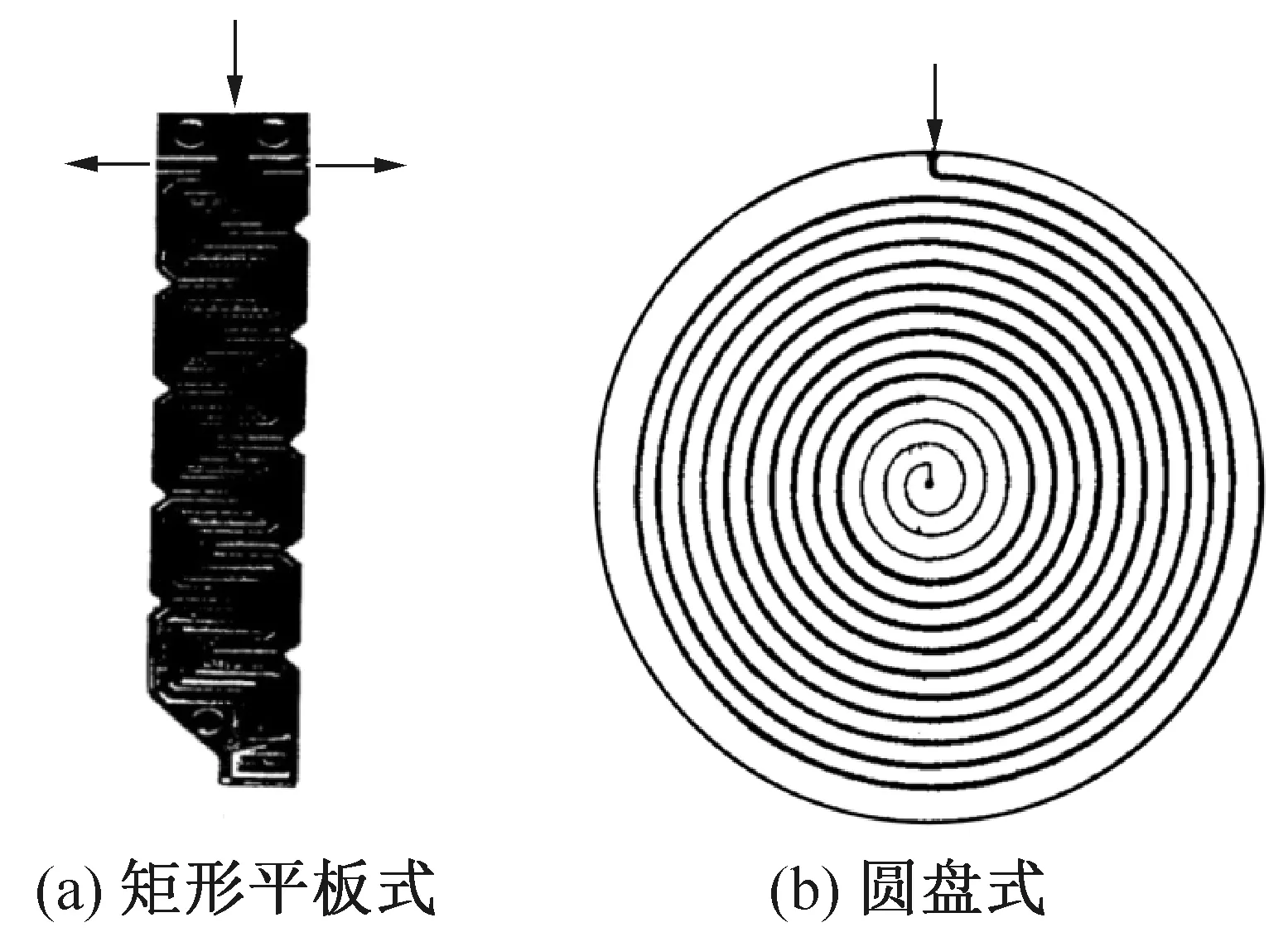

以玻璃作为制冷器试件材料的主要优点在于玻璃材料轴向导热对制冷器性能的影响较小。由于玻璃等非金属材料的承压能力有限,不能满足高压工况条件,而工质入口压力越高,节流效果越好。随着印刷电路板工艺与原子扩散融合技术的发展,出现了能够承受高压的不锈钢等材料的印刷电路板换热器。1992年,E.Mikulin等[28]采用这种技术,制作了两种刻蚀微通道J-T效应节流制冷器(图17)。图17(a)为矩形平板式制冷器,由3块平板构成:两个结构相同厚度为0.3 mm的不锈钢板及其之间厚0.2 mm的铜板,每个钢板刻一个2.25 mm×0.12 mm的Z型通道作为低压通道,0.65 mm×0.13 mm的长方形通道作为高压通道。图17(b)为圆盘式制冷器,它仅含有一块刻蚀板且被0.13 mm厚的钢板覆盖形成螺旋形通道。回热与节流通道截面分别为0.5 mm×0.135 mm与0.2 mm×0.12 mm。

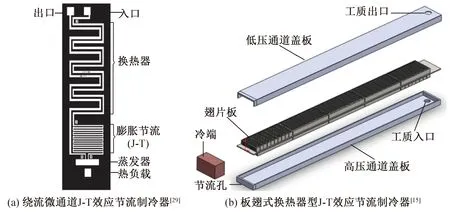

1999年,S.P.Narayanan等[29]将回热、节流与蒸发区刻在不锈钢薄板上,为了降低通道长度,换热器通道采用绕流结构,如图18(a)所示。试件厚度为1~2 mm,总长度为50~100 mm,通道为矩形,宽×高为200×30 μm2。实验表明,在50~150 K的冷端温度下有10~1 000 mW的制冷量。2015年,Gong Maoqiong等[15]采用线切割方法,在不锈钢板两侧加工平行矩形微槽道,制作了回热段为板翅式换热器的J-T效应节流制冷器,结构如图18(b)所示。制冷器的低压通道的翅片高度为3 mm,高压通道为2.5 mm。翅片的宽度为0.3 mm,两个鳍之间的尺寸为0.2 mm。在换热器上每隔30 mm有一个横向槽,以消除轴向热传导。在各入口附近,横向槽间距为5 mm,以减小入口流效应和分布不均匀性。以烃和氮气组成混合制冷剂作为实验工质,能够达到120 K的最低温度。

图18 绕流微通道和板翅式换热器型J-T效应节流制冷器的结构Fig.18 The structure of the stream microchannel and plate-fin heat exchanger type J-T effect throttle cryocooler

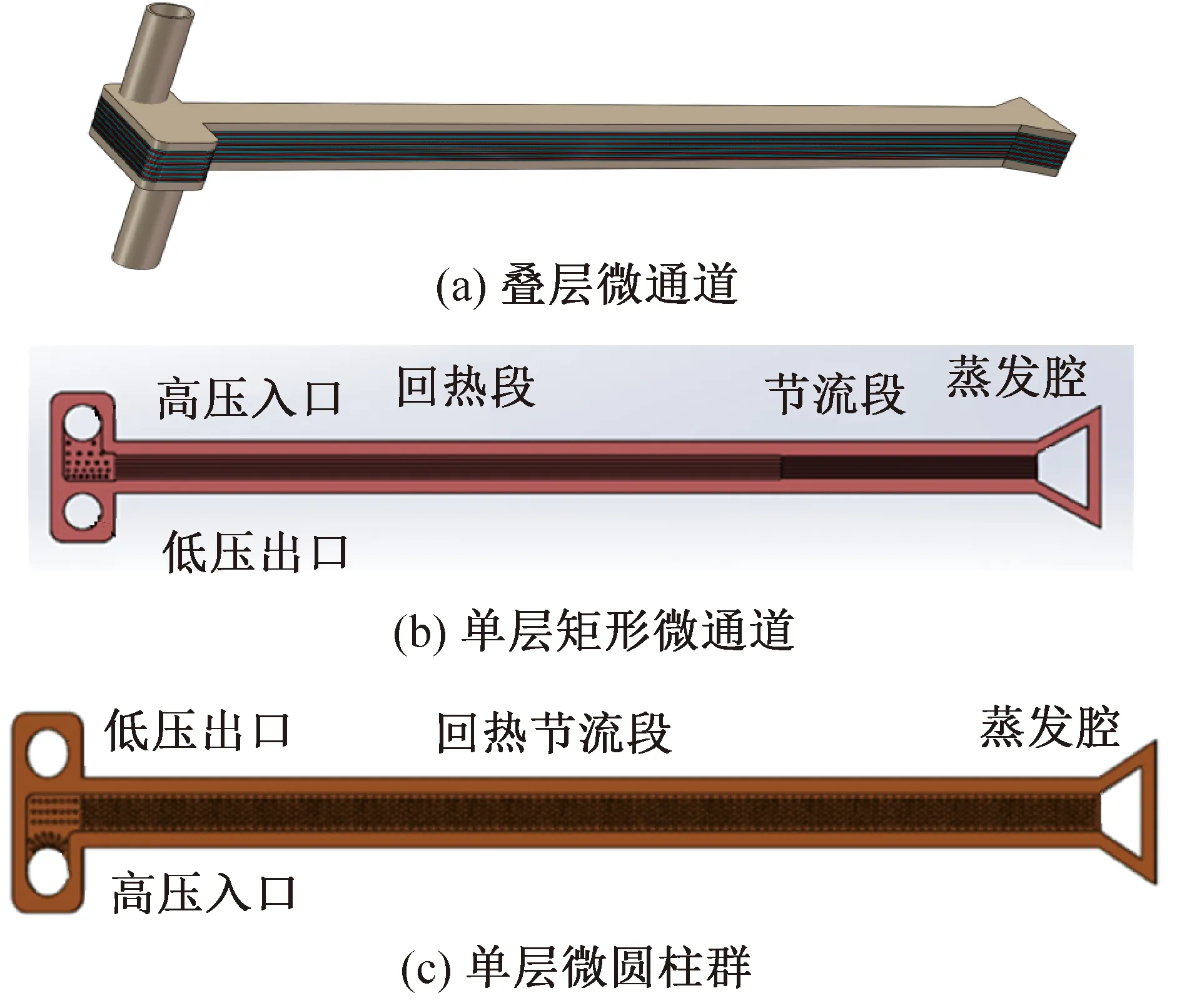

2016年,王文卿等[30-31]以不锈钢为原材料,设计制作了叠层矩形微通道和微圆柱群J-T效应节流制冷器,试件外形如图19(a)所示。在矩形试件中设置高低压通道各6层交叉叠放、每层刻蚀6条平行的矩形槽道,两片薄板镜像重合形成一层完整的通道,各通道对应一条尺寸更小的节流微槽道作为节流装置。如图19(b),其中回热段通道尺寸为:0.55×0.4×100 mm3。节流段长40 mm,采用当量直径为0.12 mm的矩形通道。结果表明,以7 MPa的氩气作为制冷工质,能达到-95 ℃的冷端温度。2017年,王文卿等[52]基于降低制冷器试件轴向导热的目的,设计制作了微圆柱群制冷器,如图19(c),该试件回热节流段采用圆心距为0.75 mm的叉排微圆柱群结构可同时实现预冷与节流作用,以氩气为工质对其进行实验研究,在5 MPa的进气压力下能达到-82.3 ℃的稳定温度。

图19 叠层微通道J-T效应节流制冷器结构[30-31,52]Fig.19 The structure of multilayer microchannel J-T effect throttle cryocooler

微通道型J-T效应节流制冷器由于其通道比表面积大、换热强度高等特点,近些年发展迅速。早期的微通道J-T效应节流制冷器结构较简单,试件大多以硅片或玻璃等为原材料通过光刻技术制得,通道结构多为单个矩形通道。随着印刷电路板工艺和原子扩散融合焊接技术的发展,出现了以不锈钢等金属为材料的J-T效应节流制冷器,其特点在于可根据需求适当增加通道层数、层内通道数,以实现并行放大制冷量;通过通道设计还可实现多级制冷、进一步实现了制冷器试件结构的多样化。然而,对于金属材料所产生的轴向导热、试件外部的漏热损失等不利影响,也是微小型J-T效应节流制冷器不得不考虑的因素。另外,微通道换热器的流动与换热规律还需再深入研究。随着更多学者的参与,将会出现多样化的结构型式,期待微通道J-T效应节流制冷器能应用于更加广泛的领域。

2 J-T效应节流制冷器理论研究

为了预测J-T效应节流制冷器的性能、优化试件的结构,诸多学者对J-T效应节流制冷器进行了理论分析,理论模型大多以高低压流体的质量守恒方程、动量方程、能量方程以及制冷器材料的能量方程为控制方程组,传热与流动规律均视为一维方向。模型中选用的传热与摩擦系数分别由相应的流动与换热关联式计算得到。

本节针对第1节中微小型J-T效应节流制冷器结构演变的逻辑与顺序,总结分析了汉普逊型J-T效应节流制冷器的理论模型研究;并在此基础上,介绍了一些特殊结构型式J-T效应节流制冷器的模型特点;最后重点分析了形式多样的微通道J-T效应节流制冷器理论研究的现状与各自特点。

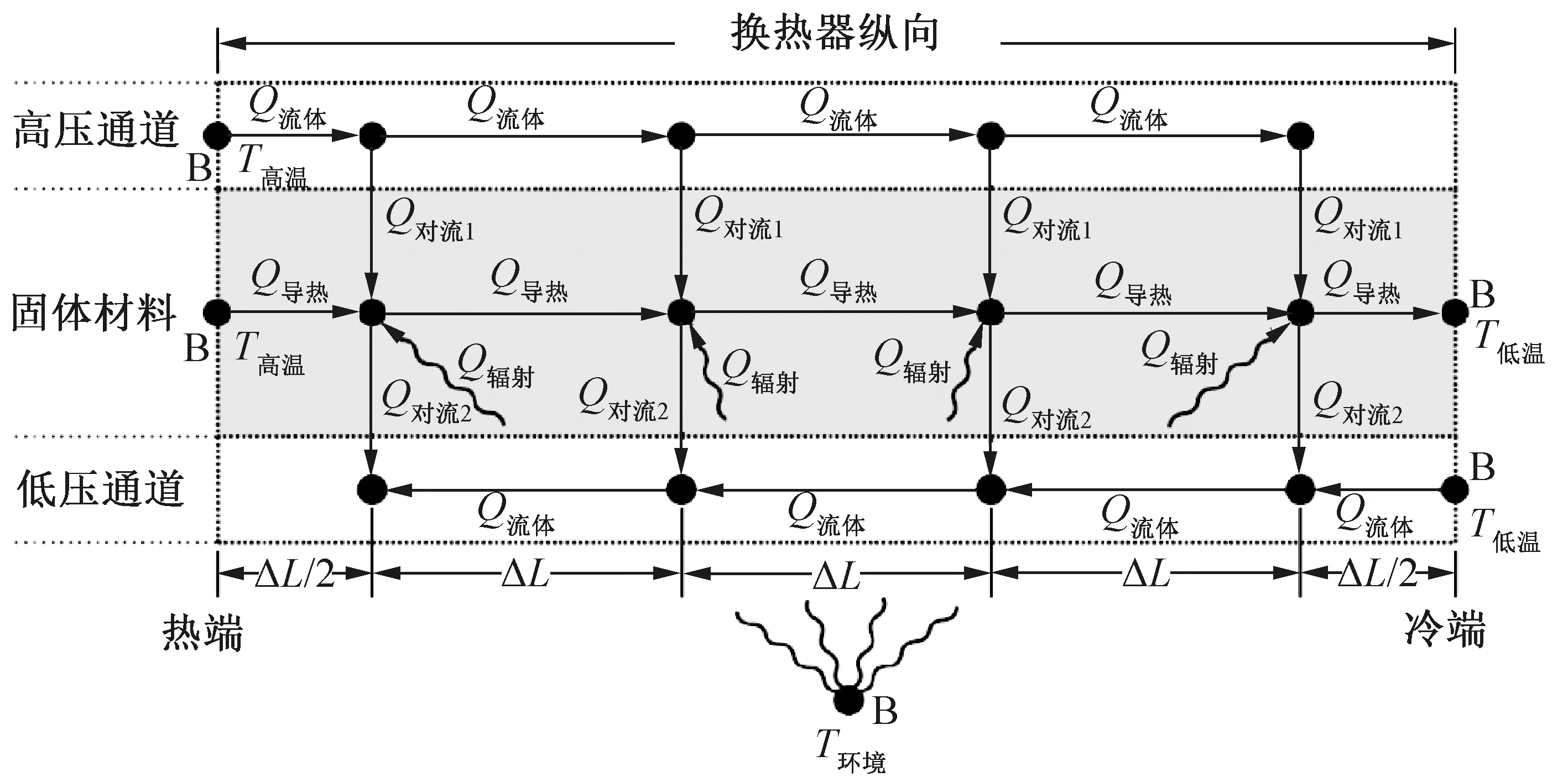

汉普逊型J-T效应节流制冷器作为最广泛使用的J-T效应节流制冷器,对其进行的理论研究较多。一个理想的数学模型在建立高低压流体、固体材料组成的控制方程组时,应该考虑实际过程中各个因素的影响,主要包括:固体材料轴向导热、低温外壁面与周围环境的辐射与对流换热量、高低压流体物性参数随温度与压力的变化、汉普逊型制冷器复杂的几何尺寸、中低温下工质相变导致的阻塞问题等。但是,在实际建模过程中,很难同时考虑以上各方面因素的影响。因此,在建立数学模型时,均存在不同程度的简化。

1995年,F.C.Chou等[32]在绝热条件与忽略轴向导热的假设下,用一维瞬变模型研究了固定节流孔汉普逊型J-T效应节流制冷器冷却过程中的瞬态特性。1996年,S.B.Chien等[33]继续采用此模型对有自调结构汉普逊型J-T效应节流制冷器的冷端温度的稳定性进行了研究,主要关注J-T效应节流制冷器的波纹管自调结构,在此模型中包含了轴向导热的影响。结果表明:固定节流阀与单个自调节节流通道均不能很好地保证冷端温度的稳定性,采用两个自调节节流通道并行运行,能够改善制冷器冷端温度的稳定性,但需多消耗5%的进气量。2002年,K.C.Ng等[34]建立了稳态汉普逊型单螺线管型J-T效应节流制冷器的控制方程组,以氩气为工质,计算了其稳态的制冷特性,模型考虑了轴向导热的影响,并计算了氩气的物性随压力与温度变化,理论值与实验值的误差<0.3%。2010年,Y.J.Hong等[35]数值研究了小型双螺旋管J-T效应节流制冷器的瞬态特征,对不同容积和初始压力的高压气瓶供气的开式J-T效应节流制冷器进行了数值模拟。其中,制冷器中工质质量流量是由节流阀处产生壅塞流时当地音速而确定的。R.M.Damle等[36-37]于2015年建立了一维瞬态模型,重点分析了沿逆流换热器轴向变化的能量方程式中J-T效应项的影响。结果表明,当压降较大时,添加J-T效应项计算制冷器性能相较于无J-T效应项结果更精确。同年,Liu Yingwen等[38]对于汉普逊型J-T制冷器建立了优化模型,该模型基于可用功损失最小化,通过响应面法对制冷器的结构参数进行优化,如管长、毛细管和螺旋直径以及肋效率系数。

图20所示为螺旋翅片管的汉普逊型J-T效应节流制冷器。针对此复杂的几何形状类型的J-T效应节流制冷器,研究者们采取了不同的处理方法。2001年,H.Xue等[39]将螺旋盘管简化为直肋,以氩气为工质理论研究了汉普逊型J-T效应节流制冷器。在模拟过程中考虑了换热器效率(换热器的实际传热量与最大可能传热量之比)、工质流动特性、液化率和散热损失。2006年,H.T.Chua等[6]数值研究了双螺旋管翅式汉普逊J-T效应节流制冷器,将汉普逊型换热器复杂的几何模型带入控制方程组,用双螺旋管几何尺寸计算了实际传热面积。研究了换热器效率、制冷量、冷端温度、液化率等性能参数,并且利用熵产方程模拟了毛细管流动中的壅塞流现象产生的位置。2014年,P.M.Ardhapurkar等[40]提出了一个回热换热器的有效换热面修正因子,并且基于制冷量和换热器效能综合优化了J-T效应节流制冷器。结果表明,当面积修正因子为0.3时,流体的温度与压降特性与实验结果吻合良好。

在低温下工作的流体可能会产生冷凝,相变产生的液膜将降低换热器效能,因此有必要对制冷器中的两相流建立合适的理论模型,以此来计算制冷器内出现液化时壁面与流体的传热系数。2009年,M.Shusser等[41]采用纯气体(存在冷凝状态)作为工作流体建立了汉普逊型J-T效应节流制冷器的理论模型。采用积分法预测了J-T效应节流制冷器在亚临界压力下的传热传质,通过计算表明,沿着制冷器长度方向,存在一个最佳的相对焓差值(热负载与工质最大可能焓差之比)使得制冷器长度最小。2014年,P.M.Ardhapurkar等[42]基于现有的不同的冷凝关联式和修正的Granryd沸腾关联式计算了多组分流体在低温下的冷凝与沸腾换热表面传热系数,并进行了实验,结果与实验数据吻合良好。

图21 逆流换热器静态模型框图[49]Fig.21 A block diagram of the static model of the counterflow heat exchanger[49]

对于一些特殊结构J-T效应节流制冷器的理论研究,一些学者也展开了工作。例如:2012年,Zhou Yuanyuan等[43]基于可用功损失最小化建立了螺旋套管式J-T效应节流制冷器的优化模型,详细讨论了换热器主要几何参数的影响并优化了在特定条件下的参数值。对于大压降,微通道节流将导致工质壅塞流现象的产生,此时流体的流速受限于当地音速。2010年,A.Widyaparaga等[44]基于开式系统建立了软线型同心逆流微小型J-T效应节流制冷器的数学模型,首先基于在节流处壅塞流现象,计算确定了工质的质量流量,将质量流量作为已知值计算制冷器顶端温度,并且与实验进行了对比。多组计算结果表明,在此装置中J-T效应相比回热换热对制冷的影响效果更显著,但在他们的模型中没有包含轴向导热的影响。A.Widyaparaga等[45]基于以上研究,于2012年用二维有限差分法计算了包含轴向导热的逆流换热器及模拟了不同尺寸的毛细管以获得质量流量对制冷器性能的影响。A.Alexeev等[46]采用混合气体数值模拟了多套管式J-T效应节流制冷器,用修正的Chen关联式计算了强制对流换热表面传热系数,包括混合物的冷凝。

刻蚀微通道J-T效应节流制冷器在建立其理论模型时,所采用的方法基本与汉普逊型一致,不同之处在于流动与换热关联式存在较大差异。2004年,L.Y.Xiong等[47]基于动量方程和能量方程建立了包含轴向导热的一维J-T效应&伯努利效应矩形微槽道制冷器的理论模型,同时评估了J-T效应与伯努利效应。然后应用该模型预测了压力、温度、速度的空间分布,但是没有进行实验验证。2005年,P.P.P.M.Lerou等[48]建立了单级矩形微槽道J-T效应节流制冷器中逆流换热器稳态模型,该模型基于最小化熵产,将压降与寄生热负荷等损失均归因于熵产,通过最小化熵产逐步确定各结构参数,使在固定的制冷量下,获得最小的换热器尺寸,从而用于指导设计J-T效应节流制冷器。H.T.Brake[49]基于能量守恒方程,建立了微矩形通道J-T效应节流制冷器中逆流换热器的稳态集总参数模型,在该模型中,逆流换热器被分为N个元素,每个元素分为3个子元素:高压流体、低压流体和材料子元素,每个子元素被一个节点代替,通过导热、对流、辐射或是焓流连接,如图21所示。在该模型中,同时考虑了逆流换热器材料的轴向导热和与外界的辐射换热。流体和材料物性随着温度、压力的变化实时更新。2012年,H.S.Cao等[50]基于H.T.Brake[49]的模型,建立了包含预热的两级微通道J-T效应节流制冷器的瞬态集总参数模型。在一定的制冷量(20 mW)要求下,通过该模型计算并设计了制冷器的最小几何尺寸。H.S.Cao等[26,51]继续采用同样的模型预测了两级J-T效应节流制冷器的实际性能,并将预测值与实验结果进行对比,模拟结果与实验结果吻合良好。各微小型J-T效应节流制冷器模型特点汇总如表1所示。

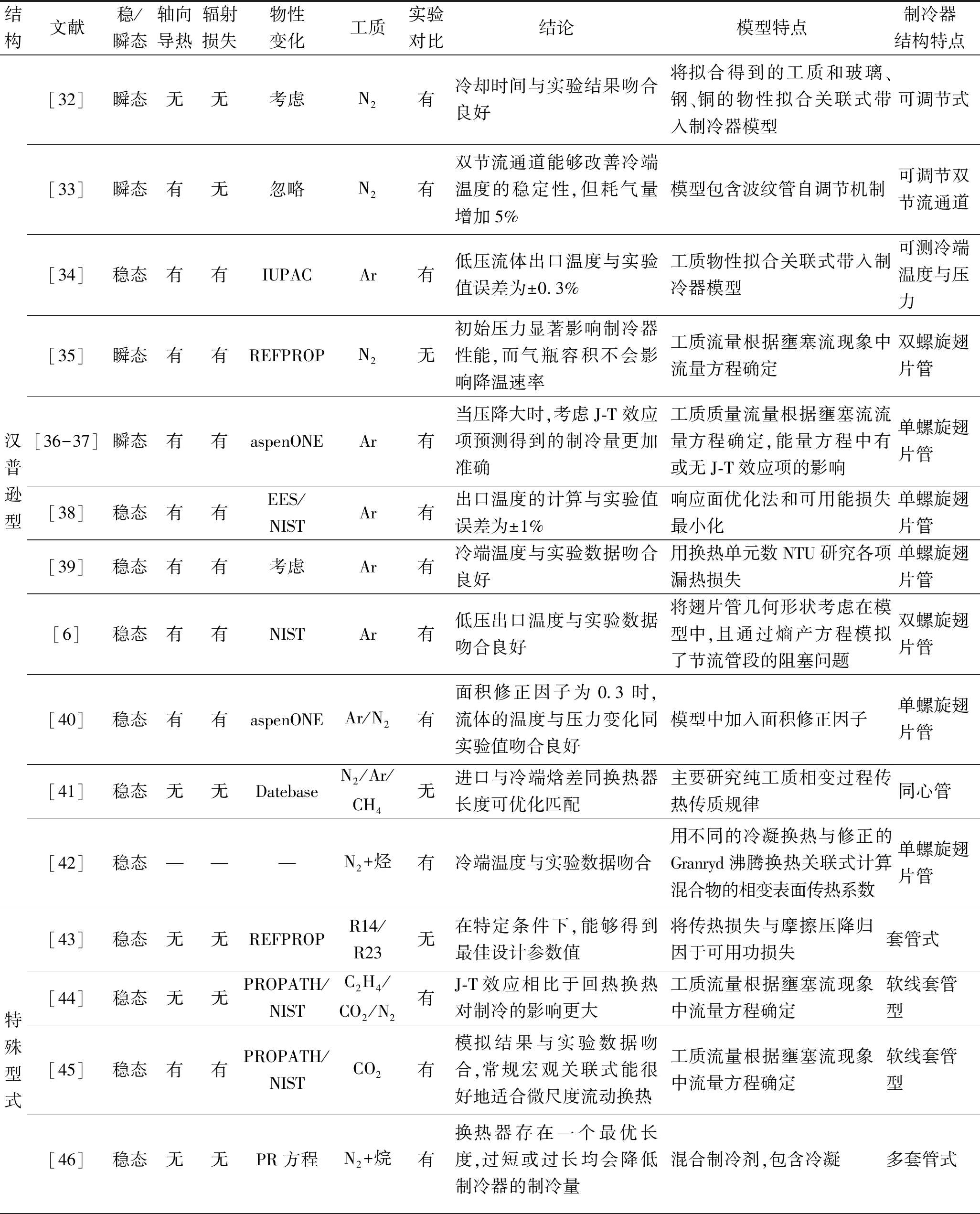

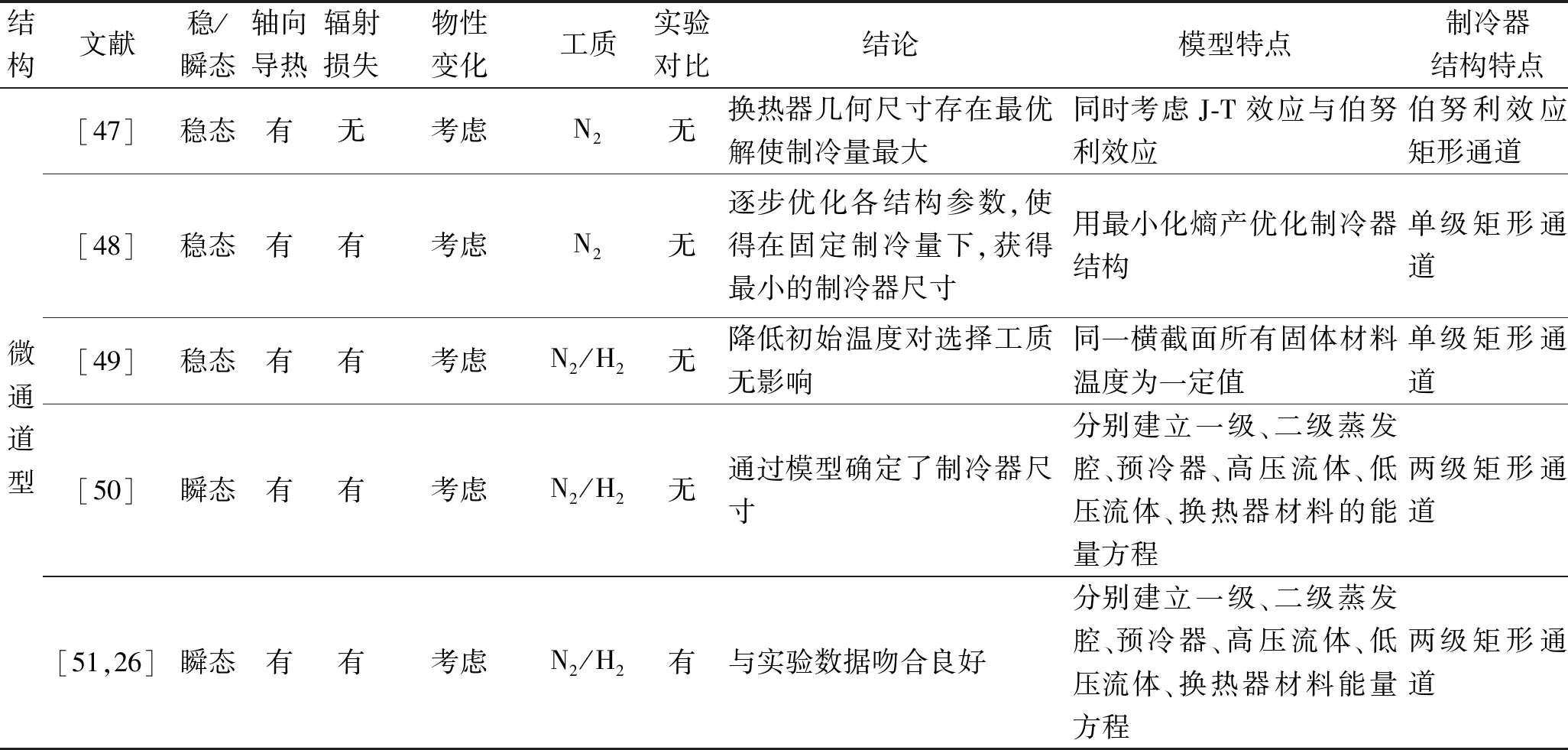

表1 微小型J-T效应节流制冷器理论模型特点汇总Tab.1 Summary of the characteristics of the theoretical model of the micro J-T effect throttle cryocooler

续表1

不同结构的J-T效应节流制冷器,现有理论模型均是基于一定的假定条件,以质量、动量、能量守恒方程作为控制方程组,给定相应的初始条件与边界条件,采用分段逐步计算方法对方程迭代处理,求得流动与换热规律。在建模过程中,制冷器的流动与换热特性受到多个因素的影响,而对于模拟结果的精度,由于假设条件的不同,所预测的模拟结果与实验值均存在误差。

目前理论研究建立的不同模型存在的一些差异概括起来主要有以下几个方面:1)是否考虑工质物性变化、制冷器材料轴向导热;2)模型是否考虑了制冷器与环境的对流与辐射漏热损失;3)工质在大压比下,是否存在壅塞流现象;4)工质在低温区下的相变、壅塞问题;5)汉普逊型制冷器复杂的几何尺寸的适当简化;6)一些特殊结构的制冷器理论研究文献较少;7)气体在微通道内流动与换热规律研究不充分,关联式间差异较大;8)目前多用的一维模型与实际情况存在较大差异;9)多元非共沸混合工质换热过程中的相变迁移等问题。

3 总结及展望

本文概括并总结了近年来微小型J-T效应节流制冷器在试件结构演变、理论研究方面的进展,得到如下结论及展望:

1)随着应用领域和加工制作工艺的发展,微小型J-T效应节流制冷器出现多种多样的结构型式。汉普逊型J-T效应节流制冷器发展较为成熟,已经成功在商业上获得了推广和应用,如激光、红外制导、低温显微镜、低温医疗手术等。从前期的单一结构已经逐渐演变出多级预冷、多螺旋通道并行运行结构,螺旋翅片管高度、间距等尺寸参数的优化,不同节流元件对比分析等各方面的优化改进工作均已开展。但螺旋翅片管通道结构不紧凑、也不易于多通道并行,制约了工质流量和制冷量的进一步增大。

2)一些特殊结构型式微小型J-T效应节流制冷器可满足特定的应用场合的要求,如回热换热段形式有:套管式、平板式、压电式、锥形盘管式等,节流元件有:微孔、多孔粉末冶金片、毛细管、微通道等,蒸发腔设计形式:柱形、塔形、平板式等。型式结构别出心裁,材料、性能以及制作方法各具特色。在这个方面,还有更多的想象和发展空间。

3)近年来,随着微刻蚀加工和焊接工艺的发展,出现了多通道并行及多级制冷的微通道J-T效应节流制冷器。回热换热段采用通道比表面积大、传热性能好的微通道型式,多层多通道并行可以通过较大流量、并行放大制冷量,同时保持整体体积较小。印刷电路板的刻蚀设计发展出多种通道样式、一体化实现两级甚至多级复叠制冷,达到更低制冷温度。目前的研究常用的有微矩形通道结构,还出现了微柱群、微孔板结构;除了二到三层通道的单级制冷微通道节流制冷器,还出现了单个试件完成两级制冷以及多个叠层微通道J-T效应节流制冷器。借助印刷电路板换热器制作工艺实现微小型J-T节流制冷器制冷量提升、制冷温度降低还有很多研究和发展空间。

4)虽然微小J-T效应节流制冷器体积小,但其中运行机理很复杂,包括漏热损失、低温相变、冰堵现象等。目前理论模型均基于一定假设的一维模型,涉及的工质大多为纯组分工质,但实际情况比目前采用的理论模型更为复杂。目前已有的理论研究结果与实验数据相比有一定的差距,而且理论研究案例数量远不及实验研究以及实际应用,导致实验、优化以及应用缺乏可靠的理论工具。

综上所述,今后对于微小型J-T效应节流制冷器的研究还有很大的发展空间。结构方面,随着加工工艺的进步与发展,将会出现越来越多高效、紧凑的各种微通道形式的回热换热结构,而微小型J-T效应节流制冷器整体结构形式也将会向多级预冷、多级节流方向发展;理论方面,随着结构形式的多样化,必将会使制冷剂的流动与换热规律复杂化,因此,今后对于J-T效应节流制冷器的理论研究,一方面需建立并求解更切实际的理论模型;另一方面还得关切与及时应用相关的基础研究成果,例如气体微通道流动换热、气液两相微通道相变换热以及多组元非共沸工质流动换热过程中物性及相变迁移特性研究。