透辉石微晶玻璃的低温烧结制备及性能表征

冯晋阳,龙 民,陶海征,赵修建

(武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070)

1 引 言

透辉石微晶玻璃属于CaO-MgO-Al2O3-SiO2(CMAS)体系,CMAS体系微晶玻璃的主晶相一般为硅灰石晶相和透辉石类等多种晶相组成,其中,透辉石晶相具有很高的抗酸碱侵蚀的能力,对应的微晶玻璃同样具有良好的耐腐蚀性能。同时,该体系微晶玻璃具有比CAS系微晶玻璃更加优异的力学性能,有望在未来替代CAS系微晶玻璃成为新一代的微晶玻璃建筑装饰材料[1],因此,围绕透辉石微晶玻璃的制备、组成结构及性能研究是当前的一个热点。目前,透辉石微晶玻璃主要采用熔融-烧结法制备[2-3],如Gui等[4]以高炉渣为主要原料,采用熔融法制备CMAS系微晶玻璃,研究不同形核剂对微晶玻璃物相组成的影响。Zhang等[5]以尾矿为主要原料,采用熔融法制备以辉石相为主晶相的微晶玻璃,研究熔制时间对微晶玻璃结构与性能的影响。熔融-烧结法涉及母相玻璃的高温熔制、烧结-晶化的二次高温热处理,存在工艺复杂、能耗大、成本高等问题,不利于低成本透辉石微晶玻璃装饰板材的生产及应用。近来,人们开始利用废弃的建筑玻璃进行微晶玻璃的制备,由于建筑玻璃的主要成分为SiO2、Na2O、CaO、MgO、Al2O3等氧化物,符合制备微晶玻璃所需原料的要求,同时,这些玻璃中含有较多的低熔点组分有利于烧结温度的降低,因此可以有效降低微晶玻璃的生产成本[6-11]。但国内外利用废弃建筑玻璃进行CMAS微晶玻璃制备研究的报道并不多见,如Zhang等[12]以预先高温合成顽辉石作为析晶促进剂,再通过废玻璃与析晶促进剂间的高温反应制备出透辉石微晶玻璃;Faeghi-Nia A[13]通过加入质量分数为20%~40%的金云母与废玻璃混合,采用粉末烧结法制备出透辉石微晶玻璃等。上述有限的几篇报道仍然需要深入研究,如何进一步简化制备工艺、如何提高CMAS微晶玻璃样品的机械性能等。有鉴于此,本论文以废玻璃为主体原料,将废玻璃粉、高岭土和氧化镁进行球磨混和,压制成型后直接烧结,在低温下成功制备出机械性能良好的透辉石微晶玻璃。与已有的透辉石微晶玻璃制备的研究报道比较,该制备工艺简单、无特殊晶核促进剂、粉料成型性能好、易于生产控制、烧结温度低等特点。同时,通过调节MgO加入量、烧结温度等参数,可以获得具有单一透辉石晶相组成结构的CMAS微晶玻璃。

2 实 验

2.1 微晶玻璃制备

废玻璃粉由废弃的建筑窗玻璃经机械破碎后,经XQM型行星球磨机中球磨2 h得到,平均粒径为26 μm。高岭土为苏州高岭土有限公司提供,粒径为100目。废玻璃粉和高岭土的化学组成见表1。氧化镁(MgO)为国药化学纯试剂。

将废玻璃粉与高岭土按质量比3∶1混合后,再分别加入质量分数为2%,4%,6%,8%,10%的MgO。将废玻璃粉、高岭土与MgO混合球磨2 h后,加入适量6wt%蒸馏水湿化,并用50 MPa压力在模具中单向压制成矩形试样,再将成型试样加热到900~1000 ℃进行烧结,保温时间2 h,升温速率5 ℃/min,最后随炉冷却至室温得到微晶玻璃样品。

2.2 性能测试与表征

微晶玻璃试样的体积密度和吸水率采用阿基米德排水法测定。试样的抗折强度在Instron 5967型电子万能材料试验机上采用三点弯曲法测定,加载速度为1 mm/min,跨距为30 mm,试样尺寸为5 mm×6 mm×40 mm。将试样研磨成200目粉末,用D8 Advance型X射线衍射仪对其物相组成进行表征,扫描速度为10°/min,使用Cu靶Kɑ射线,管电压40 kV,管电流40 mA。将试样的断口表面进行喷金处理后,用Quanta FEG 450型场发射环境扫描电子显微镜观察其微观形貌。

3 结果与讨论

3.1 微晶玻璃样品的XRD晶相分析

图1为不同MgO加入量组成在950 ℃烧结2 h制备的微晶玻璃样品的XRD图谱。由图可见,当MgO的加入量为2%时,微晶玻璃中析出的主晶相为透辉石(Ca0.964Mg(Si2O6),PDF#89-0830),还有少量的霞石(Na6.8(Al6.3Si9.7O32),PDF#79-0994)和方石英(SiO2,PDF#76-0935)析出。随着MgO加入量的增多,透辉石的析出量呈缓慢增多趋势,霞石相的衍射峰强度逐渐增强,非晶相散射峰减弱。当MgO的加入量为10%时,微晶玻璃的主晶相仍为透辉石,而方石英衍射峰消失,样品中出现镁橄榄石(Mg2(SiO4),PDF#78-1372)相。

样品中主晶相透辉石的产生是在烧结过程中通过熔体中Ca2+和Mg2+的扩散迁移形成的,当MgO加入量较高时,溶解在玻璃Si-O网络间隙中Mg2+的聚集将诱导新的硅酸盐相形成,如镁橄榄石[14]。霞石是废玻璃中的Na+在烧结过程中通过离子扩散,与高岭土反应析出的。由于Mg2+在玻璃中为网络外体离子,能够削弱玻璃的网络结构,有利于离子的扩散[15],因此MgO加入量增加将促进透辉石和霞石的形核生长。图1中并未出现莫来石的衍射峰,这意味着方石英并不是直接来自于高岭土的高温分解[16],而是从高硅含量的废玻璃粉熔体中析出的,并且由于熔体中Na+和Ca2+的存在,方石英能在文中较低的温度(950 ℃)下析出[17],但当MgO含量提高时由于其他晶相的析出而受到抑制。

图1 不同MgO含量的微晶玻璃XRD图 Fig.1 XRD patterns of glass-ceramics with different MgO adding amount

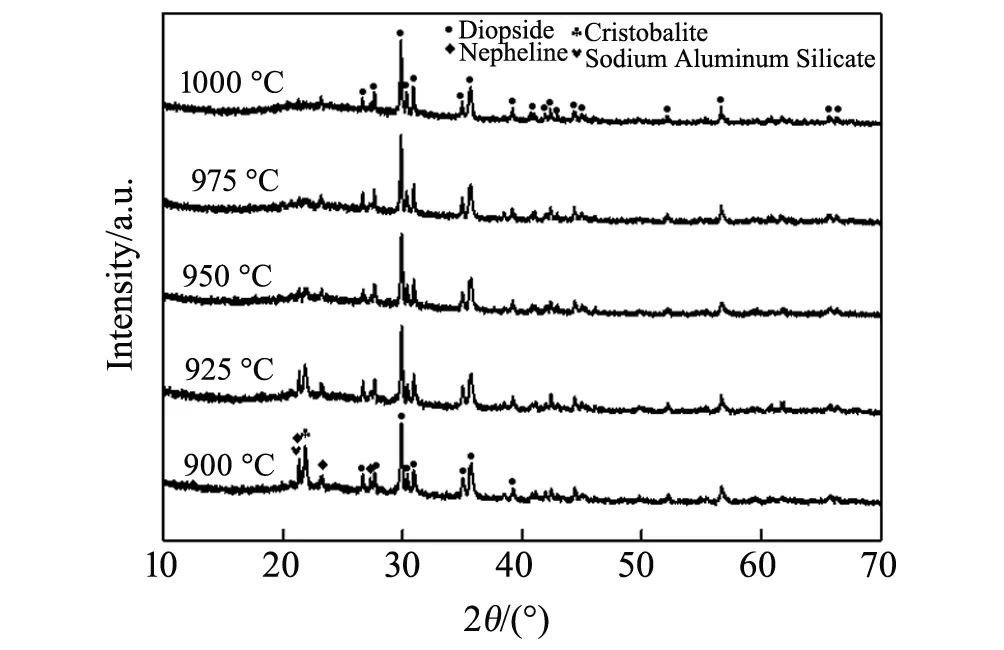

图2 不同烧结温度的微晶玻璃XRD图 Fig.2 XRD patterns of glass-ceramics at different sintering temperature

图2为4%MgO加入量下不同温度烧结的微晶玻璃的XRD图谱。由图可知,当烧结温度为900 ℃时,微晶玻璃的主晶相为透辉石,次晶相为方石英,且还有少量霞石和钠铝硅酸盐相(NaAlSiO4,PDF#52-1342)析出。随着烧结温度的升高,方石英和钠铝硅酸盐的衍射峰强度明显下降,霞石衍射峰基本消失,当烧结温度达到1000 ℃时,微晶玻璃样品形成单一透辉石晶相结构组成。由以上可见,随着烧结温度的升高,方石英、霞石以及钠铝硅酸盐相将逐渐熔融分解进入玻璃网络结构中,而透辉石相则继续生长,其衍射峰也越来越尖锐。

图3 不同MgO含量的微晶玻璃SEM图(a)2%;(b)4%;(c)6%;(d)8%;(e)10% Fig.3 SEM images of glass-ceramics with different MgO adding amounts (a)2%;(b)4%;(c)6%;(d)8%;(e)10%

3.2 微晶玻璃样品FE-SEM测试

图3为950 ℃烧结制备的不同MgO加入量试样的FE-SEM图。由图中可以看出,在MgO加入量由2%增加到10%时,样品断面的显微结构由大小不一的浅凹坑逐渐演变为形状不规则的深空洞,微晶玻璃样品的致密度整体呈现出逐渐降低的趋势,这一点在样品的体积密度测试结果中可以得到进一步的证实。

图4为MgO加入量4%在不同温度烧结得到的样品的FE-SEM图。由图中可见,当烧结温度由900 ℃提高到1000 ℃时,微晶玻璃样品的显微结构呈现致密度先提高后降低的趋势。900 ℃所烧结的样品结构疏松多孔,925 ℃烧结后样品中疏松的空洞数量逐渐减少,而升高温度达950 ℃时,样品中孔洞数量进一步减少的同时,出现了大小不一的浅凹坑,975 ℃时,样品中孔洞基本全部转变为浅凹坑,这些浅凹坑代表了样品中的闭气孔结构,而当温度继续提高至1000 ℃时,样品中浅凹坑的大小和数量明显增加,样品中闭气孔的数量及大小也会产生相应的提高,样品的致密度出现降低。

图4 不同烧结温度的微晶玻璃SEM图(a)900 ℃;(b)925 ℃;(c)950 ℃;(d)975 ℃;(e)1000 ℃ Fig.4 SEM images of glass-ceramics at different sintering temperature(a)900 ℃;(b)925 ℃;(c)950 ℃;(d)975 ℃;(e)1000 ℃

3.3 样品的物性测试

图5为950 ℃烧结制备的不同MgO加入量样品的体积密度和吸水率。由图可见,随着MgO加入量的增多,微晶玻璃的体积密度先增大后减小,在MgO加入量为4%时达到最大值,为2.383 g/cm3;吸水率在MgO加入量低于6%时变化不大,超过后急剧上升。上述现象与玻璃相粘性流动受阻有关,因为玻璃/晶体混合粉末的烧结致密化过程是通过玻璃相粘性流动实现的[18]。随着MgO加入量的提高,熔体中玻璃相粘性流动将受到阻碍,导致样品烧结致密度的降低,故样品的体积密度急剧减小,吸水率也急剧增大。

图6为MgO加入量4%时在不同温度烧结得到的样品的体积密度和吸水率。由图可见,随着烧结温度的升高,微晶玻璃的体积密度先增大后减小,烧结温度为975 ℃时,体积密度达到最大值2.395 g/cm3,而吸水率由900 ℃下的0.383%急剧下降到925 ℃下的0.077%后呈缓慢减小的趋势。直接烧结法制备微晶玻璃涉及烧结和晶化两个过程[19],当烧结温度较低时,随着烧结温度的升高,玻璃液相的粘度降低,有利于玻璃相的粘性流动,从而促进微晶玻璃的致密;当烧结温度较高(975~1000 ℃)时,透辉石晶相析出速率加快,液相粘度迅速增大,烧结致密化进程受到阻碍,出现了如图4e所示的大量闭气孔,从而导致试样的体积密度降低,但值得注意的是,此时(1000 ℃)微晶玻璃样品的吸水率并没有明显增大,这是因为一方面提高烧结温度更有利于实现表层致密化,另一方面,吸水率表征的是试样开气孔的密度和大小,而1000 ℃烧结得到的微晶玻璃样品内部的显微结构主要以数量较多的闭气孔为主,因此吸水率没有升高。

图7为微晶玻璃的抗折强度随MgO加入量的变化曲线。950 ℃烧结时,随着MgO加入量的增多,抗折强度呈现先增大后减小趋势,在加入量为4%时达到最大值82.0 MPa,结合图5中体积密度随MgO加入量的变化趋势分析可知,烧结致密化程度的提高有利于样品抗折强度的提高[20]。

图8为MgO加入量为4%时微晶玻璃样品的抗折强度随烧结温度的变化曲线。由图可见,随着烧结温度的升高,抗折强度呈现先增大后减小的趋势,在975 ℃时达到最大值102.1 MPa。抗折强度的变化趋势同体积密度的变化趋势保持一致。随着烧结温度的提高,微晶玻璃样品的致密度和晶相含量不断提高,制备的微晶玻璃样品的抗折强度也呈现不断提高的趋势;而当烧结温度大于975 ℃后,由于透辉石晶相的快速析出,玻璃相的粘性流动受阻,使得样品内部出现了数量较多的大闭气孔,最终导致了样品抗折强度的降低。

图5 不同MgO含量微晶玻璃样品的体积密度和吸水率 Fig.5 Density and water absorption of glass-ceramics with different MgO adding amounts

图6 不同烧结温度的微晶玻璃样品的体积密度和吸水率 Fig.6 Density and water absorption of glass-ceramics at different sintering temperatures

图7 不同MgO含量的微晶玻璃样品的抗折强度 Fig.7 Bending strength of glass-ceramics with different MgO adding amount

4 结 论

(1)以废玻璃为主体原料,将废玻璃粉、高岭土和氧化镁粉进行球磨混和,压制成型后直接烧结,在低温下成功制备出具有单一透辉石晶相结构的微晶玻璃;提高MgO加入量和烧结温度可以促进透辉石晶相的生成。

(2)随着MgO加入量的增多和烧结温度的升高,微晶玻璃样品的体积密度和抗折强度均呈现先增大后减小的趋势。当MgO加入量为4%、烧结温度为975 ℃时,微晶玻璃样品的性能最佳:体积密度2.395 g/cm3,抗折强度102.1 MPa。