铌酸锂晶体的研磨损伤层研究

李清连,孙 军,吴 婧,张 玲,许京军

(1.南开大学物理科学学院,天津 300071;2.南开大学教育部弱光非线性光子学重点实验室,天津 300457;3.山西大学极端光学协同创新中心,太原 030006)

1 引 言

铌酸锂(LiNbO3,LN)晶体由于具有优异的电光、声光、非线性等性能被广泛应用于光通讯、电光调Q、光参量振荡、波导激光器、太赫兹以及量子光学等领域[1-4]。作为极少数能够实用化的电光调Q晶体和可以采用非常成熟的1.06 μm波段激光泵浦的角度匹配和准相位匹配中红外光参量振荡器用非线性晶体,近年来随着光电领域对激光输出功率的要求不断提高,激光损伤阈值低这个一直伴随着铌酸锂晶体的问题日益凸显出来,严重影响了其在激光测量、红外对抗、目标指示、医疗以及其他领域的应用[5-6]。

研究报道光学材料的表面激光损伤阈值比其体损伤阈值小很多[7-8],而晶体加工产生的表面损伤及亚表面损伤是影响光学材料表面激光损伤阈值的主要因素之一[8-11]。此外,这类损伤层还直接影响了光学元件的使用寿命、成像质量等[12-15]。因此要改善铌酸锂晶体的激光损伤性能,研究并控制晶体在加工过程中产生的损伤层是非常有必要的。

LN晶体属于软脆晶体,它的莫氏硬度为5,在研磨抛光过程中对磨料的硬度、粒径、压力等要求都比较苛刻,极容易产生划道、磨料嵌入、裂纹等表面缺陷。研磨抛光的过程是去除前序加工引入的各种缺陷,最终达到能够实用的光学表面的目的。目前对LN晶体的加工大多是根据以往的经验,或是参考同类型材料的加工工艺而定,而专门对LN晶体加工产生的损伤层形貌及深度、加工工艺是否合适等方面的研究比较少,导致目前LN晶体的加工比较盲目。加工过程中若为了尽可能去除损伤层,盲目加大去除量,不但浪费了原材料,也降低了加工效率;如果去除量不够,则前序加工的损伤层去除不完全,不但影响后序加工的效率,更严重影响了晶体的加工质量。因此,研究LN晶体在不同加工阶段产生的损伤层、并将损伤层厚度量化对改进晶体加工工艺、提高加工效率、保障加工质量也都是非常有必要的。朱楠楠等在研究研磨方法对LN晶体表面损伤层深度的影响中分析了磨料粒度和压力对损伤层整体深度的影响,但是对不同加工阶段损伤层的具体组成结构、不同组成部分的深度、其他因素对损伤层的影响等并未介绍[16]。

本文工作中采用了激光共聚焦显微镜观察了不同粒径研磨粉研磨后晶体的表面形貌,分析了影响研磨损伤层的因素。然后分别通过原子力显微镜、角度抛光法和直接抛光去除损伤层的方法研究了不同粒径研磨粉研磨后晶体表面的损伤层结构及深度,分析了其对加工效率及晶体质量的影响,进而提出了改进研磨产生的损伤层厚度、优化研磨工艺的思路,对LN晶体的研磨抛光工艺改进具有指导意义。

2 实 验

2.1 样品制备

实验所用的样品是尺寸为9 mm×9 mm×9 mm(x×y×z)的铌酸锂晶体块,晶体两Z面光学级抛光。将晶块的任意一个Z面分别只用W40、W14、W7的研磨粉研磨,以此作为实验面。研磨粉为绿刚玉,研磨时采用的磨盘为铸铁盘,磨盘的转速为30 r/min,载荷为2 kg/cm2。

2.2 表面形貌观测

采用Asylum Research MFP-3D Infinity原子力显微镜观察研磨面的表面形貌,并测试其粗糙度,探针半径为7 nm,扫描范围为20 μm×20 μm。

分别采用奥林巴斯的OLS-4500激光共聚焦显微镜和BX51M的微分干涉显微镜观察样品表面形貌。

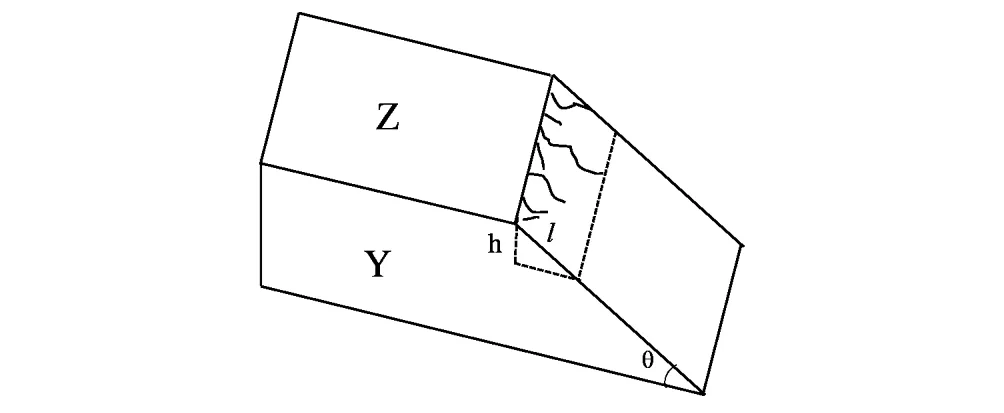

2.3 角度抛光法

采用角度抛光法观察样品研磨后的损伤层,图1为角度抛光法样品示意图。将用不同粒径研磨粉研磨过的样品的任意一个X面按图1中所示的方向研磨成倾斜角为5°的斜面。之后再将该面抛光处理,抛光所用的抛光盘为聚氨酯,抛光液为W1的钻石粉与去离子水按重量比为1∶5的配比调制。抛光压力为1 kg/cm2,转速和摆速在20~30 r/min。抛光完毕后,将研磨过的Z面用石蜡保护起来,然后将整个样品放入浓度为40%的HF酸中,室温(25 ℃)下腐蚀15 min。

注意涂抹石蜡时尽可能的将Z面完全覆盖,但又也不能将石蜡涂抹在5°的斜面上。分别用酒精、去离子水超声清洗过后用微分干涉显微镜对其腐蚀后的抛光面进行检测。

图1 角度抛光法样品示意图Fig.1 Sample schematic diagram of the angle polishing method

2.4 直接抛光法

采用直接抛光的方法层层去除LN晶体研磨后的表面损伤层,通过显微镜观察晶体表面形貌,判断损伤层是否去除完全。抛光前后测量样品Z方向的厚度,以便计算抛光去除量。测量所用工具是精度为0.001 mm的螺旋测微计。注意抛光时需要频繁观察晶体表面的情况,当在微分干涉显微镜下放大100倍后观察晶体表面刚好无任何麻点和划痕时,则认为研磨损伤层去除完全,此时的去除量即为损伤层的深度。

虽然传统抛光工艺抛光后晶体表面也存在损伤层,但其损伤层深度一般为十几个纳米,与研磨后微米级别的损伤层相比尺寸较小,可以忽略。

3 结果与讨论

3.1 LN晶体研磨面形貌

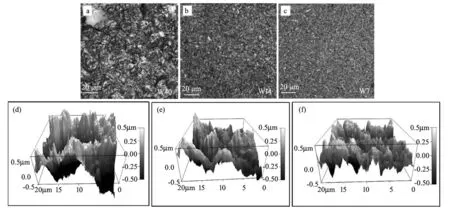

用激光共聚焦显微镜放大2000倍后观察了W40、W14、W7的研磨粉研磨后LN晶体的表面形貌,如图2(a)~(c)所示。从图中可以看出,在显微镜下放大2000倍后,原本抛光后的光学表面变的凹凸不平,呈现不同程度的凹坑,而且这些凹坑的尺寸及深度随着研磨粉粒径的增大而增大,即研磨造成的损伤区域也随之增大。

图2(d)~(f)是在原子力显微镜下观察到的W40、W14、W7的研磨粉研磨后晶体表面的三维高度图,图中不同的颜色代表了样品表面高度不同,颜色越深说明此处位置越低。从图中可以看出研磨粉粒径越大,研磨后晶体表面凹坑越深,尺寸也越大。

图2 LN晶体研磨后的形貌图(a)、(b)、(c)分别是W40、W14、W7研磨粉研磨后晶体表面放大2000倍的形貌图(d)、(e)、(f)分别是W40、W14、W7研磨粉研磨后晶体的三维高度图Fig.2 Morphologies of LN crystal after grinding. (a), (b), (c) is the surface morphologies of samples after grinding with the powders of W40, W14 and W7, respectively; (d), (e), (f) is the 3-D graph of samples after grinding with the powders of W40, W14 and W7, respectively

研磨时游离的磨料在晶体与研磨盘间发生滚动,磨粒的尖端同时对晶体与磨盘表面进行刻划、切削以达到材料去除的效果。去除率与研磨的速度、压力、磨盘材质等都有关系。研磨速度越快,磨粒对晶体的冲击力越大,去除率就越大;压力越大、磨盘越硬,磨粒被压入晶体表面的深度也越大,进而也使去除率增加。而去除率增大的同时也意味着研磨造成的晶体损伤区域变大。

用原子力显微镜测试了晶体研磨面的粗糙度,其中W40、W14、W7研磨粉研磨后LN晶体研磨面的Ra值分别为1.484 μm、0.679 μm、0.314 μm。Ra表示的是所测范围内凹凸轮廓相对于基准面的算数平均值。加工的目的之一是去除前序加工残留的缺陷,即将研磨面上的凹凸面完全去除,因此这里同时也测量了研磨面的Rz值,即粗糙面被测范围内最大峰顶与最低峰谷间的距离。上述三种研磨面对应的Rz从大到小依此是14.480 μm、8.792 μm、3.596 μm。

3.2 角度抛光法测试结果

从研磨机理及表面损伤层的组成分析[16-18],一般在晶体表面凹坑的下方还存在一些裂纹,这些裂纹由于尺寸太小或形状不规则,无法用探针探测,因此我们结合角度抛光法观察晶体研磨后产生的裂纹层形貌。

图3为W40研磨粉研磨后在HF酸中腐蚀过的5°斜面的形貌。从图中可以看出,研磨后晶体表面损伤层产生了多种形式的裂纹,有的垂直于晶体表面向下扩展,裂纹以弯折形、直立形居多,从上到下逐渐变细,如图3中(a)、(b)(c)所示,这类裂纹称为中位裂纹。有的裂纹呈弧形,从晶体的表面沿着平行于表面的方向扩展,最终在晶体表面形成贝壳状的断裂,实现材料的去除,如图3中(d)所示,这类裂纹称为侧向裂纹。

图3 研磨后铌酸锂晶体的裂纹层形貌(放大500倍)Fig.3 Crack layer morphology of LN crystal after grinding (magnified 500 times)

观察W14和W7研磨粉研磨后晶体的裂纹层,其形式分布与W40研磨粉研磨后的裂纹层相似,只是随着研磨粉粒径的减小,裂纹的深度越来越浅。W7磨料研磨后的晶体表面几乎没有中位裂纹,只有少量的侧向裂纹。另外,也观察了Z面未经研磨的原始抛光面斜面形貌,发现晶体斜面边缘非常整齐,在显微镜下放大500倍后观察不到明显的裂纹。

裂纹层的深度不但受磨料粒径的影响,同时也受载荷、磨料硬度、磨盘硬度、磨盘转速等的影响。载荷越大,磨研过程中磨料对晶体的冲击力就越大,即晶体所受应力越大,则裂纹层也就越深。磨料和磨盘越硬,在相同的载荷下,缓冲作用越小,从而使晶体表面应力越大,导致裂纹层越深。研磨时间对裂纹层深度也有影响,研磨初始,随着研磨的进行,裂纹层深度逐渐加深,当到一定程度以后裂纹层深度的绝对值不随研磨时间的延长而变化。一般在游离磨料研磨过程中,磨料是随着研磨不断加入的,因此可忽略研磨过程中磨料由于破碎或研磨导致粒度减小进而对裂纹层的影响。由于研磨去除前序加工产生缺陷所需的时间远大于研磨过程中裂纹层延长的时间,因此这里研磨时间对裂纹层的影响可忽略。

从角度抛光法的原理出发,认为斜面上的损伤层是Z面研磨产生损伤层的投影,它将Z面原始损伤层放大,这样可以减少测量误差。而Z面裂纹的实际深度h可根据斜面上所测损伤层的深度l和斜面的倾斜角度θ求得,其中θ为5°。它们之间满足数学关系:

h=l×sinθ

(1)

在研磨面凹坑层上表面作一条平行于研磨面的线,以此为基准线来测量斜面上损伤层的厚度。根据上述关系式对不同粒径研磨后晶体的损伤层进行计算,压力为2 kg/cm2、转速为30 r/min、采用铸铁盘研磨后,粒径为W40、W14、W7的绿刚玉磨料研磨后的晶体的损伤层深度分别为37.5 μm、11.6 μm、1.9 μm。该值与研磨粉的粒径尺寸在同一量级。

3.3 直接抛光去除损伤层

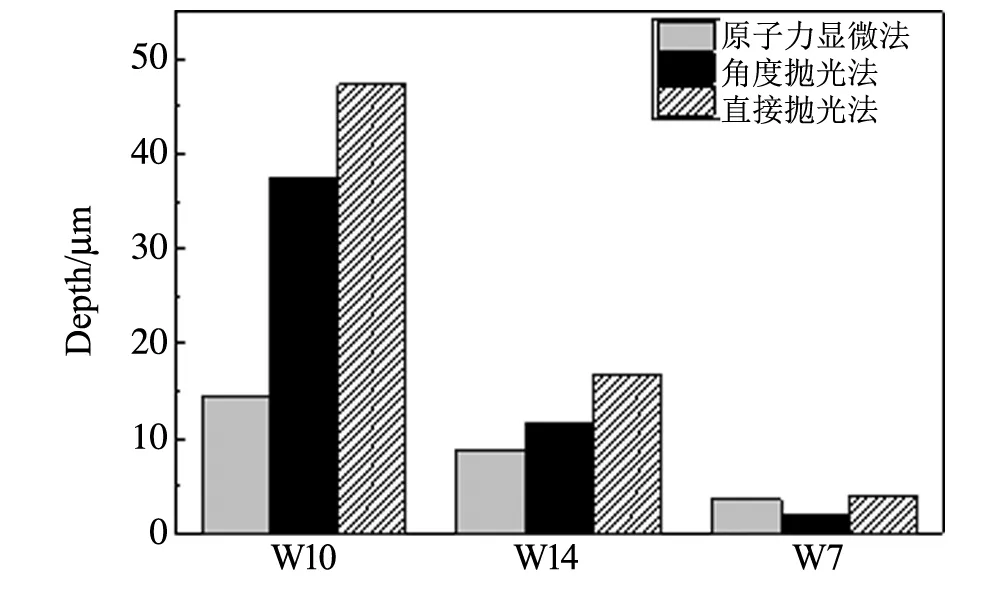

图4 LN晶体研磨后的损伤层深度Fig.4 Depth of surface damage of LN crystal after grinding

用直接抛光去除损伤层的方法测得W40、W14、W7研磨粉研磨后晶体的损伤层深度分别为47.3 μm、16.7 μm、8.8 μm。将该结果与角度抛光法计算的结果及原子力显微镜测试的结果进行比较,结果如图4所示,其中灰色柱为原子力显微镜测试结果,黑色柱为角度抛光法测试结果,条纹柱代表直接抛光结果。

从图中可以看出,用直接抛光的方法测得的损伤层深度比用角度抛光法及原子力显微镜测试的结果都大。分析原因,可能是直接抛光时,判断损伤层是否被完全去除的标准是晶体表面没有一个麻点或划痕,这样对损伤层的去除是比较完全的,但同时也可能存在去除过量的情况。角度抛光法测试时受显微镜视野的限制,只是选取了部分区间进行表征,测量结果只能代表普遍性,并不能代表最大值。

原子力显微镜测量的是晶体表面凹坑层的深度,对于凹坑下面的裂纹等无法测量,也可近似认为直接抛光法测量的损伤层厚度与Rz值的差值即为裂纹层的深度。从图中可以看出,磨料粒径越大,原子力显微镜测试的结果与直接抛光法测试的结果差值越大,即说明裂纹层越深。这个结果与角度显微法测试的结果相符合,即磨料粒径越大,研磨产生的裂纹层深度也越大。

抛光过程中发现,当抛光去除量约为Rz值时晶体表面的凹坑大部分被去除,残留的是一些尺寸较小但又较深的麻点,这些残留麻点的数量随着研磨粉粒径的增大而增多,要去除这些麻点,对应的抛光去除量也随之增大。图5(a)、(b)、(c)分别为W40、W14和W7研磨粉研磨过的晶体表面分别抛光去除16 μm、9 μm、4 μm后的晶体在显微镜下放大100倍后的表面形貌。

由上分析,认为LN晶体研磨产生的损伤层主要是由磨料研磨切削晶体时产生的凹坑、裂纹层组成,当磨料粒径较大时,裂纹层深度远大于凹坑层的深度,当用粒径较小的磨料精磨后,研磨面的裂纹层几乎可以忽略,主要是凹坑层。裂纹层的存在增加了后序加工的去除量,另外,裂纹层越深,引入晶体表面的应力也越大。因此在加工过程中尽可能减小裂纹层是提高加工效率、改善晶体加工质量的有效方法。

图5 抛光去除量为Rz时LN晶体的表面形貌(放大100倍)(a)W40研磨,去除量为16 μm,(b)W14研磨,去除量为9 μm,(c)W7研磨,去除量为4 μmFig.5 Surface morphology of LN crystal after polishing with removal of Rz(magnified 100 times)(a)W40 powder, removal of 16 um, (b)W14 powder, removal of 9 um, (c)W7 powder, removal of 4 μm

综合分析可知,游离磨料研磨后晶体产生的损伤层深度与磨料的粒径接近,即后序加工的去除量近似为前序磨料的粒径尺寸,具体数值受载荷、转速等参数的影响。根据损伤层的组成及深度尺寸分析,认为加工过程中要尽量减小裂纹层的深度,而裂纹层的深度受研磨粉粒度、硬度、载荷、磨盘硬度、磨盘转速等因素的影响。而且磨料粒径越大,这些因素影响越明显。研磨过程中当磨料粒径较大时,对应的去除量也较大,此时可相应减小研磨载荷或降低磨盘硬度等来改善裂纹层深度。

4 结 论

工作中以W40、W14及W7的绿刚玉研磨粉研磨的LN晶体为研究对象,采用激光共聚焦显微镜观察了研磨后晶体的表面形貌,从研磨机理出发,分析认为研磨过程中压力、转速、磨盘、研磨粉粒径等对研磨损伤层深度都具有较大的的影响。通过角度抛光法将研磨面的损伤层投影在具有一个5°倾角的斜面上,分析了裂纹层的形貌,估算了损伤层的厚度。然后又采用直接抛光层层去除损伤层的方法测量了W40、W14及W7的研磨粉研磨后LN晶体的损伤层厚度,认为研磨后LN晶体的损伤层厚度与研磨粉的粒径近似相同。分析了不同粒径研磨粉研磨后损伤层凹坑及裂纹层的深度,及影响其深度的因素,对优化加工工艺条件具有指导意义。