废旧磷酸铁锂电池正极材料的回收研究现状

张英杰,许 斌,梁 风,段建国,孟 奇,郝 涛,董 鹏

(昆明理工大学冶金与能源工程学院,锂离子电池及材料制备技术国家地方联合工程实验室,云南省先进电池材料重点实验室,昆明 650093)

1 引 言

自从1991年日本索尼公司率先实现LIBs的商业化以来,LIBs具有放电电压高、比能量大、自放电小、循环寿命长和无记忆效应等优点,现已逐步取代传统二次电源,广泛用于便携式电子设备、电动汽车、空间技术、国防工业等方面[1-5]。近年来,国内外大力推广新能源汽车,其中我国“十三五”规划明确指出,加大力度发展纯电动汽车和插式电混合动力汽车,计划在2020年全国新能源汽车累计产销量达到500万辆。由于LFPBs具有良好的安全性、成本低、无毒等优点,其在动力电池市场上占有巨大的优势。根据2016年上半年动力电池市场分析知,LFPBs所占份额最大(74%),出货量达4.9 GWh。2017年前三季度LFPBs在乘用车市场占比67.87%。

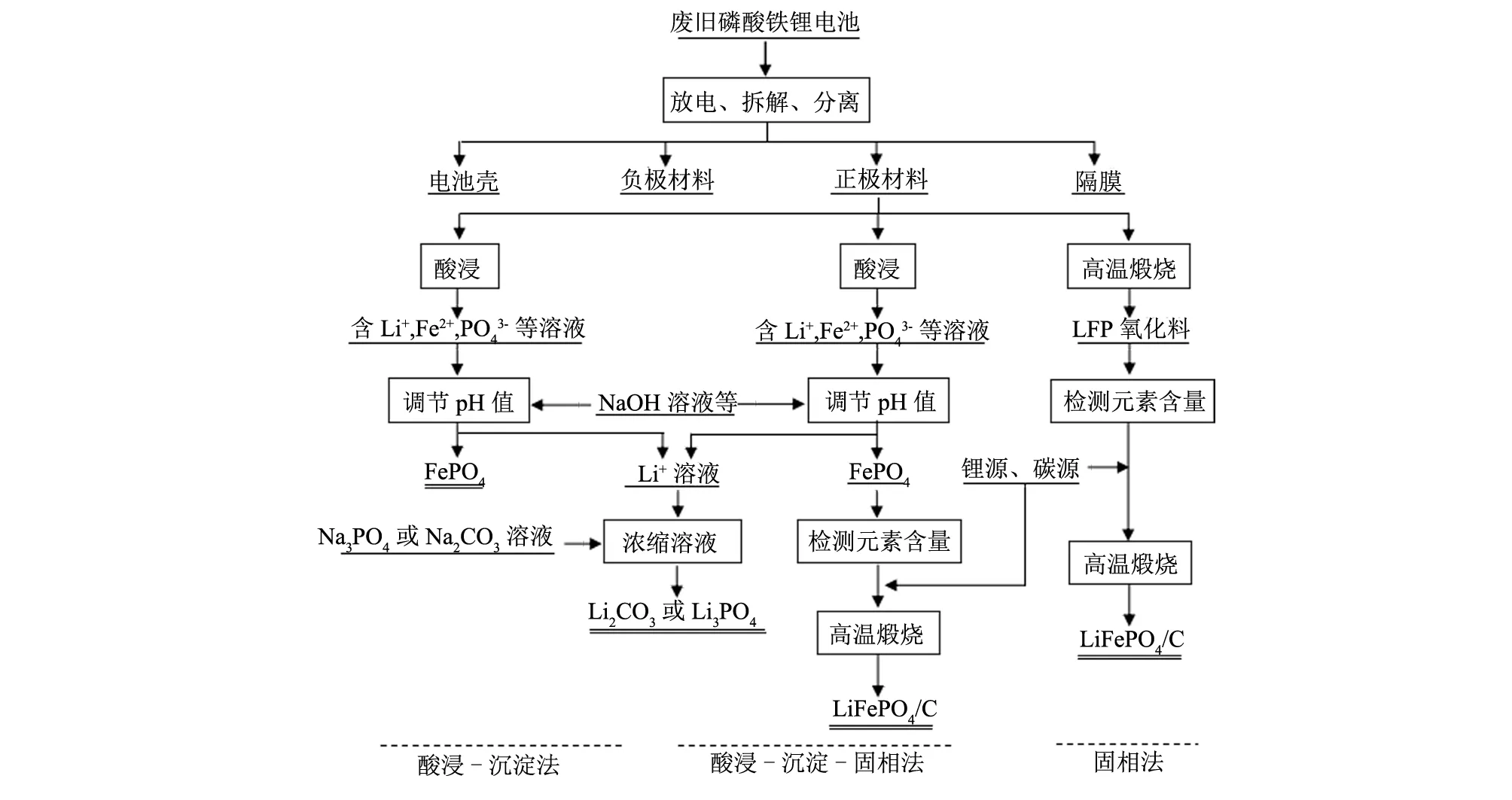

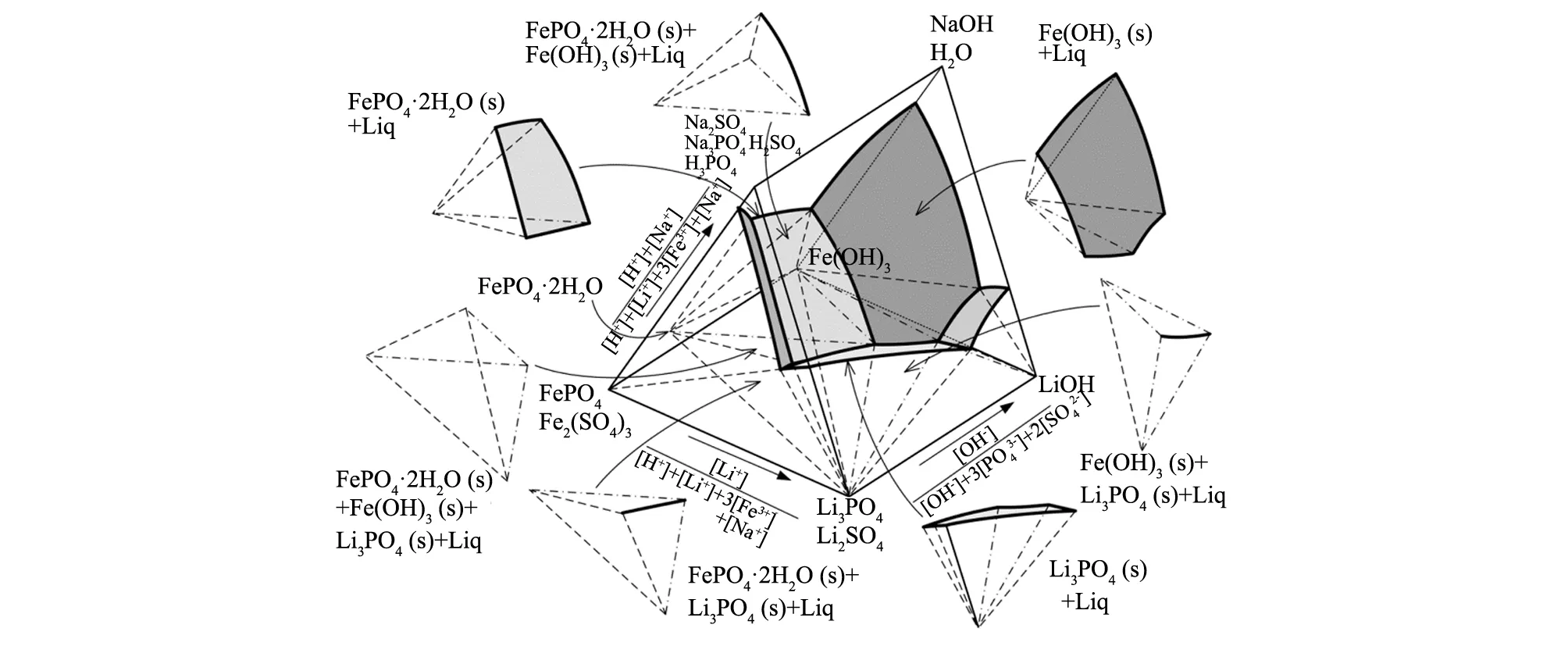

图1 废旧LFPBs的回收工艺流程图Fig.1 Spent LFPBs recycling and regeneration process flow chart

LIBs经过数百次循环充放电后,电池内部结构会发生不可逆的改变,进而堵塞Li+扩散的通道,最终造成LIBs的失活报废[6]。随着LIBs的需求量和产量的逐年增加,退役的废旧LIBs的数量也会逐年急剧增大[7-9]。预计到2020年,我国LIBs年报废量将高达32.2 GWh,大约50万吨/年;到2023年,年报废量将高达到101 GWh,大约116万吨/年[10],其中LFPBs占据其中的大部分。

废旧LFPBs会污染环境:如果废旧LFPBs不进行处理直接丢弃,极易在环境中发生反应,最后对土壤、水源等造成重金属污染;电池中的电解质及溶剂,例如:六氟磷酸锂(LiPF6)、碳酸乙烯酯(EC)、二甲基碳酸酯(DMC)、碳酸二乙酯(DEC)、碳酸甲乙酯(EMC)、聚偏氟乙烯(PVDF)、N-甲基吡咯烷酮(NMP)等,容易对环境造成有机物及氟污染[16]。此外,负极材料中的石墨、碳等也会对环境造成一定程度的粉尘污染[11]。

废旧LFPBs内蕴含着丰富的金属资源,包括锂、铜、铝、铁等有价金属。铜和铝的含量达18.7%,潜在价值在18.87%左右;锂的含量约为1%,但是同样有价值[11-12]。其中,我国的锂储量约占世界总量22.9%,但我国锂资源开发利用成本高,锂原料供应对外依存度高,低成本的锂相对短缺,这必将会影响我国移动电子设备、新能源汽车等产业的持续发展。回收废旧锂电池中锂资源等可以减少资源的浪费,较好地缓解锂资源的进口压力,同时促进我国锂电池产业良性发展。

综上所述,废旧LFPBs的回收对环境保护、资源综合利用来说具有重要意义。

2 废旧磷酸铁锂电池正极材料的回收现状

本文主要总结了废旧磷酸铁锂电池正极材料的回收方法,主要有固相法、酸浸-沉淀法、固相法酸浸-沉淀法联用等(废旧LFPBs整体回收再生流程如图1所示)。为了实现获得杂质含量较少的废旧LFP材料、减少环境污染、保证安全等目的,需要在回收前对废旧LFPBs进行预处理。将废旧LFPBs浸泡在NaCl溶液中进行放电处理,防止电池短路爆炸。随后进行机械拆分或者破碎,经过分离操作,得到隔膜、正负极片、电池壳等。在回收过程中通常用NaOH等碱溶液来处理电解液[13-14]。为实现废旧LFP正极材料与铝箔分离或去除正极活性物质中的粘结剂等目的。通常使用NaOH等碱溶液浸泡正极片[15],由于铝可与NaOH溶液反应生成H2和NaAlO2溶液,而LFP/C等不与NaOH溶液反应,从而达到分离的目的。部分学者用有机溶剂DMC和二甲基乙酰胺(DMAC)等来溶解粘结剂[16-17],从而使活性物质与铝箔分开。另外,通过高温煅烧正极片,使粘结剂PVDF、导电炭等物质氧化分解,进而LFP从铝箔上脱落[18-19]。常见的废旧LFP正极片预处理方法如表1。

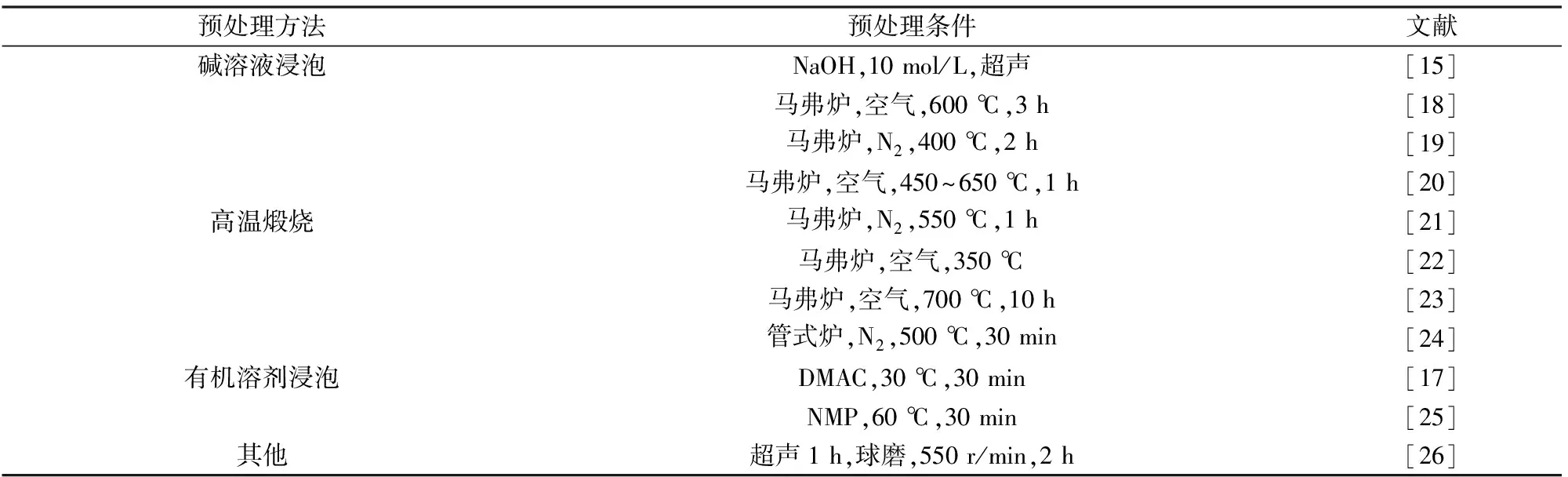

表1 废旧LFP正极片预处理方法Table 1 Preprocessing method of spent LFP cathode

2.1 固相法

固相法是将废旧LFP正极材料,经过元素分析,在其中补加一定量的锂源、碳源等,然后在惰性气氛下进行高温煅烧,最终得到再生LFP/C。

Wang等[16]将废旧LFP/C在300 ℃预烧2 h,750 ℃煅烧 7 h(N2气氛),得到再生LFP/C。在0.2C倍率下,首次放电比容量为150.99 mAh/g 在20C倍率下放电比容量仍有99.96 mAh/g。李学磊等[13]在废旧LFP中加入一定量的Li2CO3,高温煅烧再生LFP/C,再生LFP/C在0.2C放电倍率下具有147.3 mAh/g的容量。Song等[17]将废旧LFP正极材料与未使用的商用LFP以9∶1等比例混合,在氮气气氛下高温煅烧,最终得到再生的LFP,其电化学性能优良。

卞都成等[18-19]将在空气煅烧后的废旧LFP,与一定比例的葡萄糖、Li2CO3混合,利用碳热还原法,在高温惰性气氛下重新合成LFP/C,再生LFP在0.1C 倍率下的容量为159.6 mAh/g。谢英豪等[21]将废旧LFP中的粘结剂碳化后,在其中补加一定比例的锂源、铁源和磷源,并且调节其中的碳含量。在氮气气氛下高温煅烧,得到再生的LFP/C正极材料。此材料具有较好的电化学性能,但是该法不容易煅烧后的碳含量。杨秋菊等[27]同样在废旧LFP中补加一定比例的锂源、铁源、磷源,在氮氢混合气中经过两段高温煅烧,最终得到再生LFP/C正极材料。

固相法回收流程相对较短,操作流程简单,成本低,能耗少,可以快速的实现废旧LFP的再生,可用于大规模工业化处理废旧LFPBs,但是该法再生的LFP的电化学性能较差。

2.2 酸浸-沉淀法

Yang等[26]将废旧LFP与金属螯合剂乙二胺四乙酸二钠(EDTA-2Na)以质量比6∶1混合,接着通过球磨进行机械活化,使用H3PO4浸出。酸浸液通过回流处理,Fe2+被氧化为Fe3+,最终得到FePO4·2H2O沉淀。锂则在碱性或中性环境下以Li3PO4沉淀的形式回收。其中,铁的回收率高达93.05%,锂的回收率高达82.55%。该学者还采用乙酸选择性浸出了LFP的Li元素,而铁以FePO4形式存在,最终以Li2CO3的形式回收Li元素[28]。

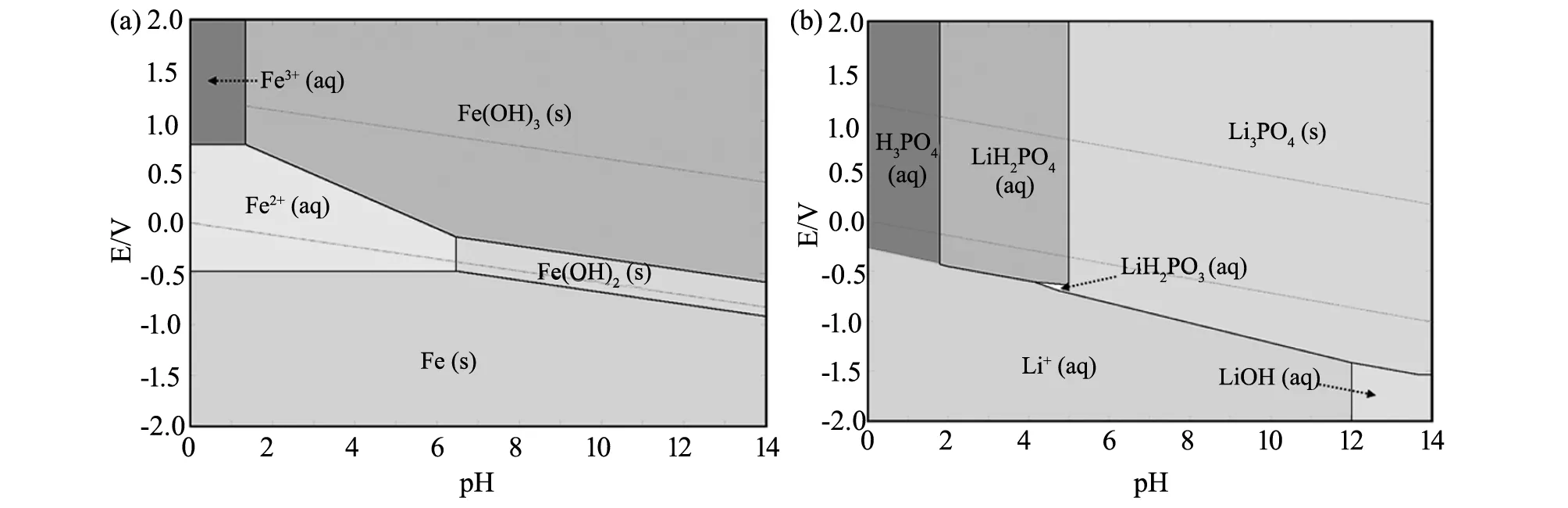

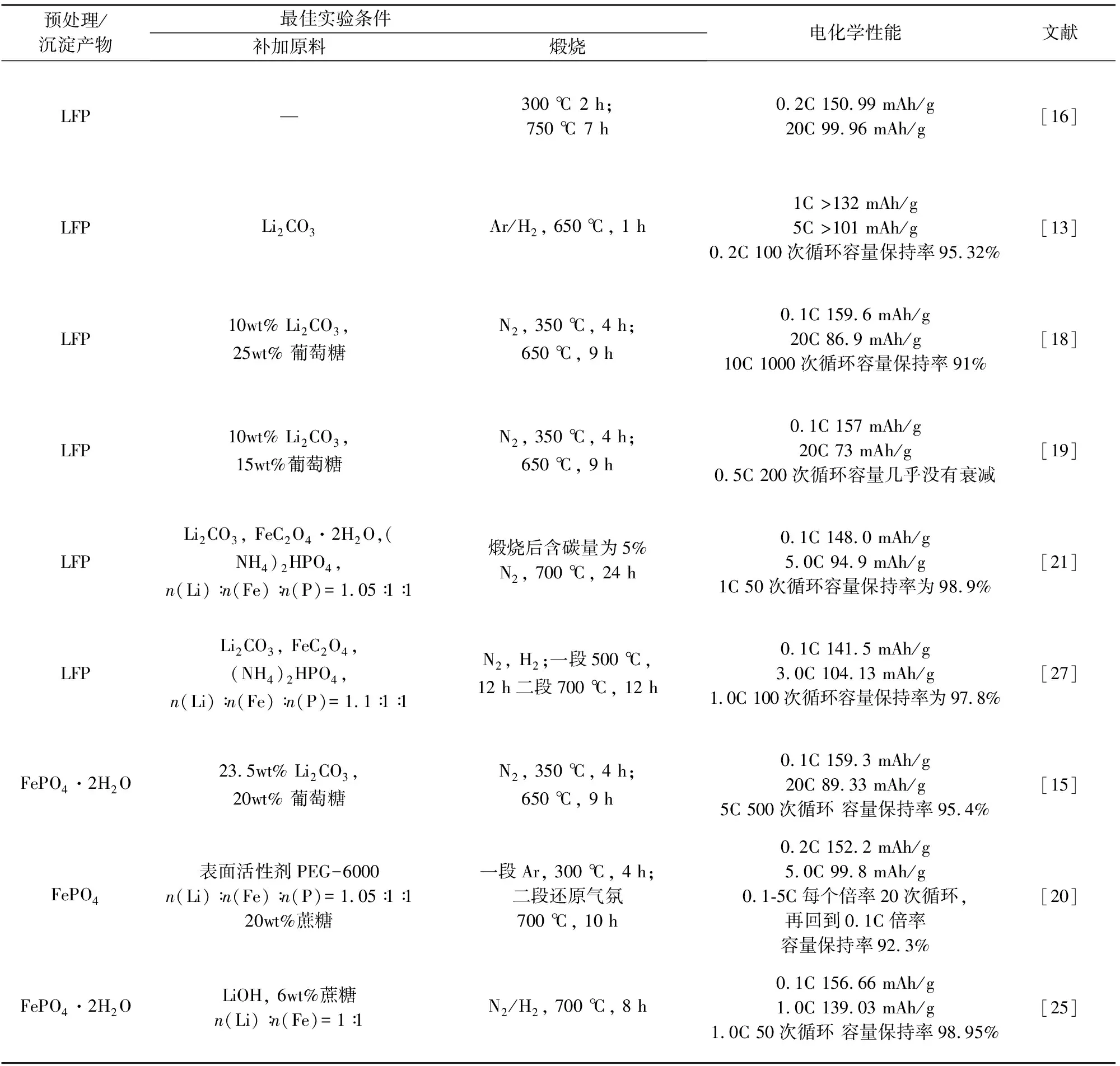

Li等[29]以H2SO4为浸出剂,采用选择性浸出的方法来处理废旧LFP正极材料。浸出过程控制H2SO4的浓度为0.3 mol/L、n(H2O2)∶n(Li)=2.07、n(H2SO4)∶n(Li)=0.57,在60 ℃下反应120 min,Li元素浸出率高达96.85%。滤渣主要是FePO4和碳等杂质,经过高温灼烧除杂直接回收FePO4。向浸出液中加入Na3PO4,沉淀Li3PO4,最终锂元素的回收率高达95.56%。同样,Fan等[30]采用机械化学处理以H2C2O4选择性浸出Fe、Li元素,利用Fe-H2O系和Li-P-H2O系电位-pH图(如图2所示[30])理论上分析了回收Fe和Li的条件,最终以FeC2O4·2H2O和Li3PO4的形式回收。Chen等[31]采用H3PO4和H2O2从混合LIBs(LiCoO2, LiMn2O4, LFP and LiCo1/3Mn1/3Ni1/3O2)中选择性浸出Li+,同时也通过动力学确定了浸出过程由化学反应和界面扩散来控制。浸出液中少量的Mn2+和Ni2+,使用H2C2O4除去,最后调整溶液pH值得到Li3PO4沉淀。

图2 25 ℃ Fe-H2O系(a)和90 ℃ Li-P-H2O系(b)电位-pH图[30]Fig.2 E-pH diagrams of Fe-H2O system at 25 ℃ (a) and Li-P-H2O system at 90 ℃ (b)[30]

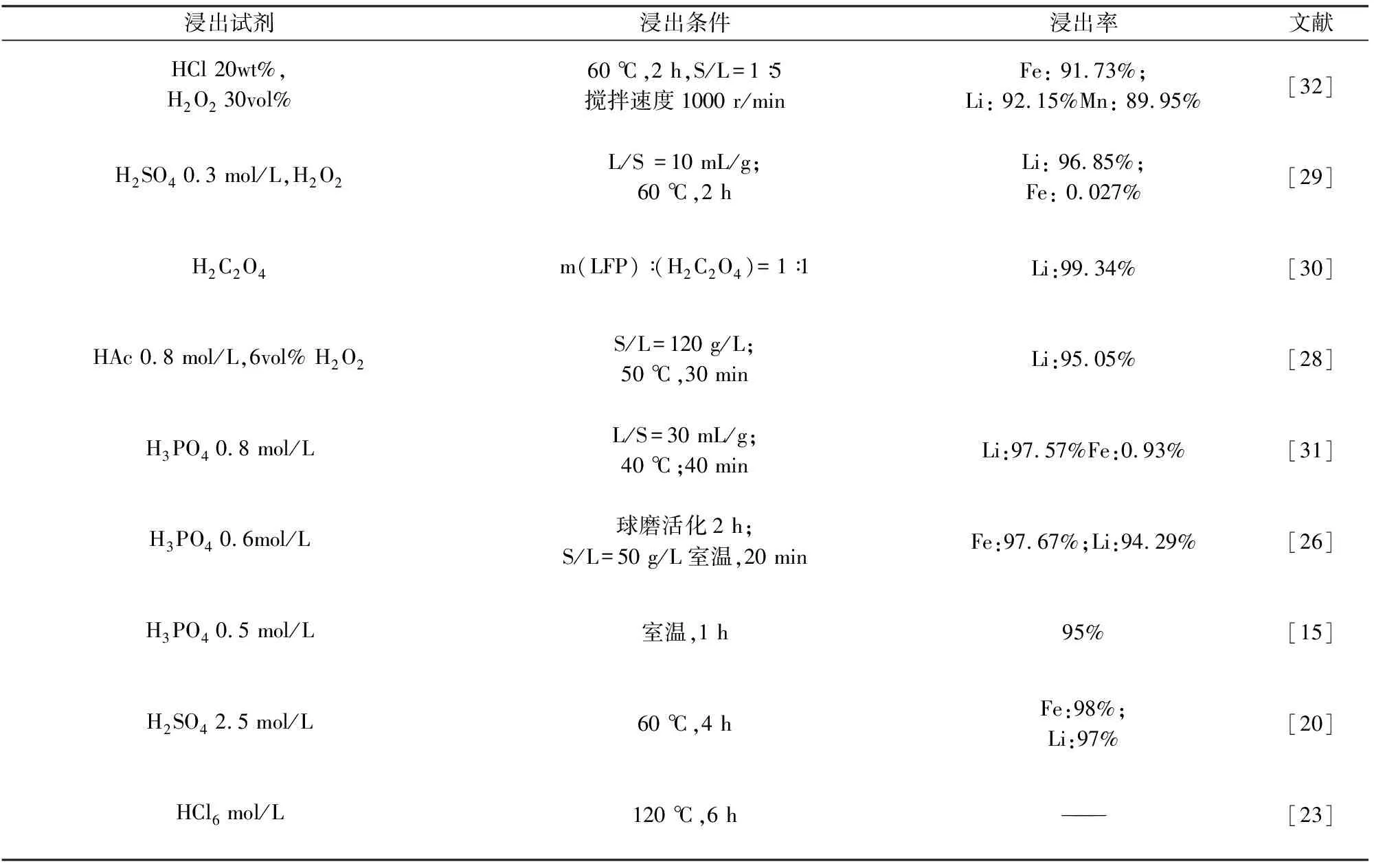

图3 铁元素沉淀过程的三维相图[25]Fig.3 Three-dimensional phase diagram of iron element precipitation process [25]

蔡国强等[25]将废旧LFP用H2SO4+H2O2浸出,得到含有Fe3+、Li+等离子的溶液。然后利用固-液平衡相图(如图3[25]),理论分析了Fe3+、Li+的沉淀条件,分别对Fe3+、Li+进行沉淀。使用NaOH或NH3·H2O调节浸出液pH值,将Fe3+转换为FePO4·2H2O进行回收。其中,使用NH3·H2O更容易调节pH值,防止FePO4·2H2O转换为Fe(OH)3。最后在溶液中加入Na3PO4溶液,将Li+转换为Li3PO4进行回收。

黄艳芳等[32]用浸出-浮选-沉淀法回收废旧LiFePO4/LiMn2O4混合正极电池。首先,用HCl+H2O2浸出混合正极材料,过滤除去浸出渣,得到含有Fe3+、Mn2+和Li+等离子的浸出液。在浸出液中加入沉淀剂、起泡剂和捕捉剂等,将铁元素以沉淀的方式分离出来,然后再用盐酸溶解该沉淀,重新得到沉淀剂和FeCl3溶液。最终以FeCl3的形式回收铁元素,沉淀剂可以循环使用。另外,在分离Fe3+后的溶液中加入KMnO4,得到MnO2/Mn2O3沉淀。最终在剩下的溶液中加入饱和Na3PO4溶液,得到Li3PO4沉淀。该法系统的确定了Fe、Mn和Li元素回收过程中最佳的工艺条件,回收率高,最终所得的产品纯度高,可用来直接合成电极材料。该法循环利用沉淀剂,浮选分离铁元素,降低了回收的成本。但该法流程较为复杂,过程中需要控制的因素较多。

表2 再生LFP/C的最佳实验条件和电化学性能Table 2 Electrochemical properties of regenerate LFP/C under optimum experimental conditions

吴越等[22]用NaOH溶液溶解经过高温处理去除粘结剂的正极片,滤液用H2SO4处理,得到Al(OH)3沉淀。碱溶后得到的滤渣,用H2SO4+ H2O2溶解,得到含Fe2(SO4)3和Li2SO4的溶液,同时将废旧LFP中的碳等杂质过滤除去。接着用氨水和NaOH溶液调节pH值,得到Fe(OH)3沉淀;用饱和Na2CO3溶液在90 ℃下回收Li+,最终得到Li2CO3沉淀。此外,还可以用HNO3+ H2O2处理碱溶后的滤渣,得到FePO4等滤渣(FePO4在HNO3中微溶)。FePO4等滤渣接着用H2SO4+ H2O2溶解,然后过滤去除碳等杂质,用NaOH和氨水调节pH值,得到Fe(OH)3沉淀。

酸浸-沉淀法铁、锂元素的回收率高,回收产品有FePO4、Fe(OH)3、Li3PO4等,回收产品纯度高。但是工艺流程相对较长,操作过程较为复杂,而且酸浸过程可能造成二次污染。

2.3 酸浸-沉淀法与固相法结合

酸浸-沉淀法和固相法结合的目的是利用废旧LFP回收得到的纯物质再生LFP/C正极材料。步骤大致如下:将预处理后的废旧LFP用酸浸出,在浸出液中加入沉淀剂或调节pH值,将铁元素转化为FePO4·xH2O沉淀。再以FePO4·xH2O为原料在其中补加一定比例的锂源和碳源,经过球磨混合后利用碳热还原法在惰性气氛下烧结,最终得到电化学性能良好的再生LFP/C。

卞都成等[15]用H3PO4浸出废旧LFP/C,过滤去除粘结剂、碳等杂质,得到浸出液。在浸出过程中,Fe3+与HPO42-形成复杂的络离子,从而促进了LFP的溶解。将浸出液进行回流处理,最后生成花瓣状多层结构的FePO4·2H2O白色沉淀(随着温度的升高,FePO4·2H2O在水中的溶解度降低)。蒸发过滤出FePO4·2H2O沉淀的滤液,加入无水乙醇,最终得到LiH2PO4白色沉淀。最后将FePO4·2H2O与Li2CO3、葡萄糖混合,利用碳热还原法再生出LFP/C。

郑如娟等[20]用H2SO4溶解煅烧后的废旧LFP,去除其中残留的石墨等杂质,得到前驱体溶液。用氨水将该溶液的pH值调至2,得到无定型态的FePO4。在无定型的FePO4中加入表面活性剂,在高温下煅烧,生成具有α-石英结构的FePO4。然后加热浓缩含Li+的滤液,在其中加入饱和Na2CO3溶液,最后得到Li2CO3沉淀。以上述回收的FePO4、Li2CO3为锂源、铁源和磷源,在其中加入20%(质量分数)的蔗糖作为碳源,在高温惰性气氛下重新合成出LFP/C。该法回收的FePO4,Li2CO3纯度高,达到了电池级的标准。

表3 不同文献中正极材料的浸出情况Table 3 Leaching of cathode materials in different literatures

Shin等[23]将商业LFP/C在高温下煅烧,把其中的碳转换为CO2,并且将Fe2+转化为Fe3+,得到红色粉末。用盐酸溶解该粉末,再用氨水调节溶液的pH值,生成黄色的具有无定型结构的FePO4·xH2O。然后将经过过滤、洗涤和干燥的FePO4·xH2O粉末溶于水中,加入H3PO4调节pH至1.5,在95 ℃下反应5 h,生成具有磷菱铁矿-Ⅰ型结构的FePO4·2H2O白色沉淀。以此白色沉淀为铁源、磷源,按锂铁摩尔比1∶1补加LiOH·H2O和6%(质量分数)蔗糖,采用碳热还原法,在氮氢混合气氛下,高温煅烧再生LFP/C。

酸浸-沉淀法与固相法结合再生的LFP/C具有良好的电化学性能(根据2.1~2.3总结再生LFP/C的最佳实验条件及电化学性能如表2)和循环稳定性、可逆性的。并且最大限度的回收了废旧LFP中的金属离子(根据2.2和2.3的内容总结浸出过程的最佳实验条件和浸出率如表3),减少了金属资源的浪费,为综合回收废旧LFPBs提供了一个很好的方法。但是该回收工艺流程较长,操作难度较大,成本高。

2.4 其他方法

Shangguan等[33]从废旧LFPBs中分离出LFP/C,然后采用球磨法与FeS混合制成LFP/C/FeS复合材料,用在碱性镍铁二次电池的负极上,表现出优异的电化学性能。此外,该作者报道了经过添加Bi2S3修复的LFP/C正极材料[34],与Ni(OH)2组成具有较高能量和功率密度高碱性镍铁电池。上述两种方法为LFPBs的回收提供了一条简单高效的新途径,但是此类电池的工作电压较低。

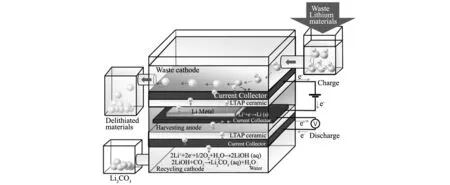

图4 电化学再生锂元素系统原理图[37]Fig.4 Electrochemical regeneration schematic diagrams of lithium elements[37]

Wang等[35]采用浸出-沉淀法从废旧LFP回收了FePO4、Li3PO3。接着以Li3PO4和FeSO4·7H2O为原料,通过水热法在140~200 ℃下合成了LFP,补加12wt%葡萄糖,在600 ℃煅烧4 h(N2气氛),最终得到LFP/C。在0.2C倍率下首次放电比容量为157.2 mAh/g在1C倍速率下经过200循环容量保持率可达96.7%。

杨则恒等[36]利用电化学修复法再生LFP/C正极材料。废旧LFP粉末与导电碳、PVDF按质量比16∶3∶1混合,涂覆到铝箔上,制得待修复正极片。将该极片与锂片制成扣式半电池,然后进行充放电。在手套箱中拆开半电池,取出修复再生的正极片。最后将修复再生的正极片与经过半电池处理的贫锂石墨负极片制成扣式全电池。修复再生的LFP/C在0.1C、10C倍率下的放电比容量分别为150 mAh/g、79 mAh/g,电化学修复再生效果明显。此法的缺点是修复过程比较复杂,且操作难度较大。Kim等[37]以电化学再生系统直接回收废旧正极活性物质中的锂元素,如图4。在室温下,首先通过充电过程,将废旧电极材料中的锂元素在锂再生阴极上转化为单质锂;然后在放电过程,再将单质锂转化为Li+, Li+转移到回收正极,最后转化为LiOH或Li2CO3。经过检测,充电过程生成的锂单质和放电过程生成的LiOH或Li2CO3纯度高,锂元素的萃取率为75%。该方法回收流程较简单,并且不经过酸浸处理,绿色环保。

3 结语与展望

目前废旧LFPBs的回收主要集中在废旧LFP上。固相法再生LFP流程相对较短,操作流程简单,但是电化学性能较差。酸浸-沉淀法回收LFP,铁、锂元素的回收率高,回收产品纯度高。但是工艺流程相对较长,操作过程较为复杂,而且酸浸过程可能造成二次污染。酸浸-沉淀法与固相法结合再生的LFP/C具有优良的电化学性能和循环稳定性、可逆性的。但是该回收工艺流程较长,操作难度较大,成本高。而且现阶段废旧LFPBs的回收还存在如下问题:①对含氟电解液回收处理相对较少;②回收利用经济性欠佳,大部分回收过程太过复杂,成本高。废旧LFPBs回收未来发展的趋势:①回收过程趋向于机械化、自动化。整个回收过程在密闭装置中进行,绿色环保,不再产生二次污染;②回收过程通过蒸馏等方法回收有机溶剂,实现对含氟电解液的回收与处理。